Изобретение относится к машиностроению, в частности к газоперекачивающим агрегатам, и может быть использовано на компрессорных станциях газопровода в качестве устройства, исключающего утечки масла при заполнении масляной системы и системы уплотнения.

Известен газоперекачивающий агрегат, содержащий нагнетатель с газотурбинным приводом, маслосистему [авт. свид. №844797, МПК F 02 C 1/00, опубл. 07.07.81, Бюл. 25]. Устройство для исключения потерь масла через уплотнения нагнетателя газоперекачивающего агрегата включает маслоотводчики, рабочие полости которых каналами соединены с маслогазовой полостью нагнетателя и через клапаны слива масла с дегазатором, к которому подсоединен трубопровод слива масла в маслобак нагнетателя. В период работы нагнетателя маслогазовая смесь из маслогазовой полости нагнетателя по трубопроводу поступает в рабочую полость маслоотводчиков. Из них жидкая фаза (масло) через клапаны сливается в дегазатор, а газообразная фаза по трубопроводам направляется в маслогазовую полость нагнетателя. Благодаря этому, исключаются утечки масла (его прорыв) через уплотнения нагнетателя в рабочие полости компрессора, поскольку в период работы компрессора устанавливается достаточно высокое давление в его газовой и масляной полостях.

Однако это устройство имеет недостаток, который состоит в том, что при заполнении системы уплотнений, например, в период пуска компрессора отсутствует давление газа в полостях нагнетателя и масло через зазоры в уплотнениях поступает в проточную часть нагнетателя и далее в магистральный газопровод. Это становится причиной чрезмерного расхода масла, а также опасности последующего гидравлического удара рабочих лопаток компрессора и повышения затрат на привод нагнетателя.

Наиболее близкой к заявляемой системе уплотнения и смазки является система, применяемая в газоперекачивающем агрегате ГПА-Ц-16 [см. Техническое описание системы "Газоперекачивающий агрегат ГПА-Ц-16. Сумский филиал СКБ ТХМ. 1980 г.].

В указанной конструкции масло из масляного бака нагнетателя заполняет систему смазки и уплотнений, поступает в масляную полость нагнетателя и через уплотнения нагнетателя газоперекачивающего агрегата, включающего маслоотводчики, рабочие полости которых каналами соединены с маслогазовой полостью нагнетателя и через клапаны слива масла с дегазатором, к которому подсоединен трубопровод слива масла, сливается в масляный бак нагнетателя. В период работы нагнетателя маслогазовая смесь из маслогазовой полости нагнетателя по трубопроводу поступает в рабочую полость маслоотводчиков. При этом, благодаря наличию регуляторов перепада давления, рассчитанных на определенный, сравнительно небольшой перепад давления, предотвращается прорыв масла и маслогазовой смеси в газовую полость нагнетателя. Из маслоотводчиков жидкая фаза (масло) через клапаны сливается в дегазатор, а газообразная фаза по трубопроводам направляется в маслогазовую полость нагнетателя.

Однако описанная система имеет недостаток, который состоит в том, что при заполнении системы уплотнений (например, в период пуска нагнетателя) отсутствует давление газа в полостях нагнетателя и масло через зазоры в уплотнениях поступает в проточную часть нагнетателя и далее в транспортирующий газ трубопровод. Это становится причиной чрезмерного расхода масла, а также возможности последующего гидравлического удара рабочих лопаток колес компрессора. В системе имеются регуляторы перепада давления, обеспечивающие сброс избыточного давления в период работы нагнетателя. Они настроены на сравнительно небольшой перепад давления масло-газ, равный как правило 1,5-2,5 кг/см2. В период прокачки масляной системы и системы уплотнений регулятор перепада давления не обеспечивает достаточного слива масла, так как масло из регулятора перепада давления сливается в систему смазки, в которой пусковой насос смазки создает давление 5-6 кг/см2, производительность пускового насоса уплотнений существенно выше производительности главного насоса уплотнений. Если пойти на уменьшение производительности пускового насоса, то увеличивается время прокачки масляной системы и системы уплотнений нагнетателя, что также приведет к повышению расхода масла и ухудшит технико-экономические параметры системы в целом.

В основу изобретения положена техническая задача, которая заключается в устранении потерь масла в момент заполнения и прокачки систем и уплотнений.

Указанная задача решается тем, что в системе уплотнения и смазки нагнетателя газоперекачивающего агрегата, содержащей соединенные трубопроводами масляный бак, пусковой насос уплотнения, фильтры тонкой очистки, аккумуляторы, регуляторы перепада давления, а также соединенные трубопроводами указанные узлы с масляной, маслогазовой и газовой полостями, с полостью опорных подшипников ротора нагнетателя, с маслоотводчиками и дегазатором, согласно изобретению, по крайней мере, один из трубопроводов слива масла из маслогазовой полости в маслоотводчик соединен с трубопроводом слива масла из полости опорных подшипников ротора нагнетателя в маслобак отводом, в котором установлена запорная арматура, при этом диаметр отвода превышает диаметр трубопровода слива масла из маслогазовой полости в 1,5-2,0 раза.

Особенность изобретения состоит в том, что при заполнении системы уплотнения масло поступает через масляную полость между зазором ротора и кольцом уплотнения в маслогазовую полость и сливается в полость маслоотводчика, которая заполняется маслом до уровня трубопровода подачи масла из маслогазовой полости. Так как трубопровод непосредственного слива масла в масляный бак из полостей опорных подшипников соединен отводом масла из маслогазовой полости, масло заполняет полость маслоотводчика и поднимается до уровня отвода, в котором открыта запорная арматура. Масло самотеком через отвод сливается через трубопровод слива из полостей опорных подшипников в масляный бак. Отвод, выполненный с вышеуказанными размерами диаметра, не позволяет заполнить маслогазовую полость, что исключает потери масла через зазоры между ротором и газовым уплотнением.

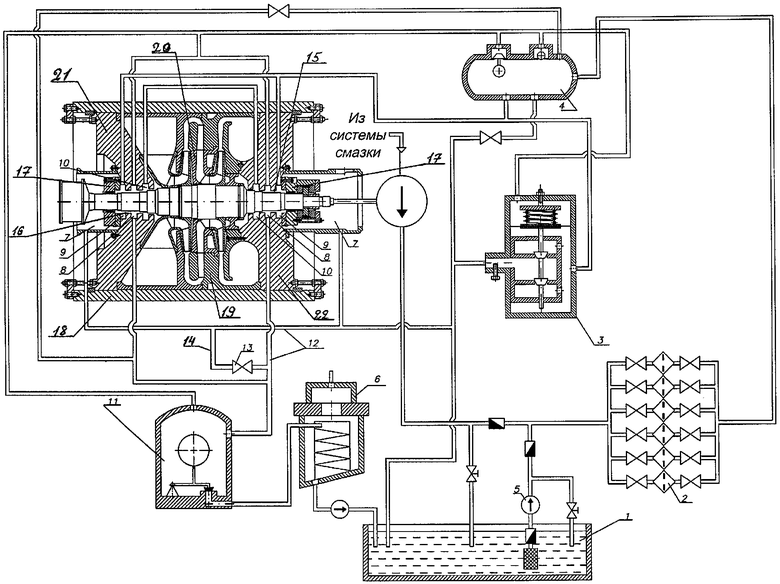

Сущность изобретения поясняется чертежом, где дана схема системы уплотнения и смазки нагнетателя газоперекачивающего агрегата.

Система содержит масляный бак 1, фильтры тонкой очистки 2, регуляторы перепада давления 3, аккумуляторы 4, пусковой насос уплотнений 5, дегазатор газа 6, полости слива опорных подшипников 7 ротора, маслогазовую полость 8, масляную полость 9, газовую полость 10, маслоотводчики 11, трубопроводы 12 и запорную арматуру 13, установленную в отводе 14, соединяющем один из трубопроводов слива масла из маслогазовой полости в маслоотводчик с трубопроводом слива масла из полости опорных подшипников ротора нагнетателя в масляный бак.

Устройство работает следующим образом.

При заполнении системы масло поступает через пусковой насос уплотнения 5 в фильтры тонкой очистки 2. Очищенное масло заполняет аккумуляторы 4, одновременно работающие с регуляторами перепада давления масла 3, и поступает в масляную полость 9 лабиринтного уплотнения 15. Часть масла между зазором ротора 16 и кольцом уплотнения поступает в маслогазовую полость 8 и сливается в полость маслоотводчика 11, которая заполняется маслом до уровня трубопровода подачи масла из маслогазовой полости 8. Так как запорная арматура 13 в отводе 14 открыта, то масло сливается через трубопровод слива масла из полостей 7 опорных подшипников 17 в масляный бак 1.

Предлагаемая система уплотнения и смазки смонтирована в корпусах - наружном 18 и внутреннем 19, в которых на роторе 16 размещены обратный направляющий аппарат 20. Выше указанные трубопроводы 12 подвода и отвода масла к системам уплотнения подведены через переднюю 21 и заднюю крышку 22.

Предлагаемая система уплотнения и смазки может быть использована на компрессорных станциях газопровода. Система позволит исключить потери масла при проверке масляной системы на герметичность, потери масла при подготовке газоперекачивающего агрегата к пуску, а также значительно уменьшить возможность гидравлического удара лопаток нагнетателя. Такая система может быть использована на подобных газоперекачивающих агрегатах, где используется масляная или иные системы уплотнений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Турбодетандерный агрегат | 1990 |

|

SU1725041A1 |

| СИСТЕМА ОТВОДА ЗАГАЗОВАННОГО МАСЛА ИЗ УПЛОТНЕНИЙ ТУРБОДЕТАНДЕРА | 2002 |

|

RU2241835C2 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ МАСЛОЗАПОЛНЕННЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2004 |

|

RU2270934C1 |

| ВИНТОВОЙ МАСЛОЗАПОЛНЕННЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2010 |

|

RU2445513C1 |

| СПОСОБ РЕКОНСТРУКЦИИ КОМПРЕССОРНОЙ СТАНЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2170369C1 |

| ВИНТОВАЯ КОМПРЕССОРНАЯ УСТАНОВКА | 2018 |

|

RU2694559C1 |

| БЕЗМАСЛЯНЫЙ ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2007 |

|

RU2340794C1 |

| ОПОРНО-УПЛОТНИТЕЛЬНЫЙ УЗЕЛ | 2014 |

|

RU2568370C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2010 |

|

RU2450139C1 |

| Система смазки и охлаждения упорного подшипника | 1977 |

|

SU642516A1 |

Изобретение относится к машиностроению, в частности к газоперекачивающим агрегатам, и может быть использовано на компрессорных станциях газопровода в качестве устройства, исключающего утечки масла при заполнении масляной системы и системы уплотнения. Система содержит масляный бак 1, пусковой насос уплотнения 5, фильтры тонкой очистки 2, аккумуляторы 4, регуляторы перепада давления 3. Указанные узлы соединены трубопроводами 12 с масляной 9, маслогазовой 8 и газовой 10 нагнетателя полостями, а также с полостью 7 слива опорных подшипников ротора нагнетателя, с маслоотводчиками и дегазатором газа. В системе, по крайней мере, один из трубопроводов слива масла из маслогазовой полости 8 в маслоотводчик 11 соединен с трубопроводом слива масла из полости 7 опорных подшипников ротора нагнетателя в масляный бак отводом 14, в котором установлена запорная арматура 13. 1 ил.

Система уплотнения и смазки нагнетателя газоперекачивающего агрегата, содержащая соединенные трубопроводами масляный бак, пусковой насос уплотнения, фильтры тонкой очистки, аккумуляторы, регуляторы перепада давления, а также соединенные трубопроводами указанные узлы с масляной, маслогазовой и газовой полостями, с полостью опорных подшипников ротора нагнетателя, с маслоотводчиками и дегазатором, отличающаяся тем, что, по крайней мере, один из трубопроводов слива масла из маслогазовой полости в маслоотводчик соединен с трубопроводом слива масла из полости опорных подшипников ротора нагнетателя в масляный бак отводом, в котором установлена запорная арматура, при этом диаметр отвода превышает диаметр трубопровода слива масла из маслогазовой полости в 1,5-2,0 раза.

| МАСЛОСИСТЕМА ГАЗОВОГО ТУРБОКОМПРЕССОРА | 2002 |

|

RU2231689C2 |

| МАСЛОСИСТЕМА ГАЗОВОГО ТУРБОКОМПРЕССОРА | 1990 |

|

RU2022141C1 |

| СТАТОР КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2117826C1 |

| СПОСОБ ПИЛОТИРОВАНИЯ ВЕРТОЛЕТОВ | 1992 |

|

RU2101213C1 |

| US 3518021 A, 30.06.1970 | |||

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ И/ИЛИ ОБРАБОТКИ ПАНЕЛЕЙ | 2007 |

|

RU2441747C2 |

Авторы

Даты

2006-10-20—Публикация

2005-05-30—Подача