Изобретение относится к области энергетики, преимущественно к устройствам для преобразования кинетической энергии в тепловую энергию с разделением потока газообразной среды на холодный и горячий потоки и осушкой газообразной среды.

Известна вихревая труба, содержащая улиткообразную камеру завихрения с тангенциальным соплом на входе, при этом одна из торцевых стенок камеры завихрения образована диафрагмой с осевым отверстием для отвода холодного потока газа, а с противоположной относительно диафрагмы стороны камера завихрения ограничена цилиндрической трубой для отвода горячего газа, диаметр которой превышает диаметр осевого отверстия диафрагмы, при этом цилиндрическая труба выполнена с продольными сквозными тангенциальными прорезями в ее стенке, длина которых составляет не менее половины длины трубы, и снабжена корпусом, охватывающим трубу в зоне выполнения прорезей с формированием полости для отвода конденсата (см. патент RU №2170891, кл. F 25 В 9/02, 20.07.2001).

Выполнение продольных прорезей дает возможность отвести конденсат, который образовался в основном при звуковом истечении газообразной среды из сопла, сопровождаемом понижением температуры, и отброшен центробежными силами на периферию. Однако при движении пленки конденсата вдоль внутренней поверхности цилиндрической трубы происходит нагрев и испарение конденсата, что приводит к его возврату в газообразную фазу. Кроме того, как показала практика, температурная эффективность вихревой трубы с продольными сквозными прорезями ниже эффективности вихревой трубы без прорезей (см. журнал Химическое и нефтегазовое машиностроение, №5, 2001, с.8-11).

Наиболее близким к изобретению по технической сущности и достигаемому результату является вихревая труба, содержащая улиткообразную камеру завихрения с тангенциальным сверхзвуковым соплом на входе, одна из торцевых стенок камеры завихрения образована диафрагмой с осевым отверстием для отвода холодного потока газа, а с противоположной относительно диафрагмы стороны камера завихрения ограничена трубой для отвода горячего газа, диаметр которой превышает диаметр осевого отверстия диафрагмы (см. патент DE №3825155, кл. В 04 С 5/04, 22.12.1988).

Выполнение вихревой трубы со сверхзвуковым соплом на входе в улиткообразную камеру завихрения позволяет повысить эффективность преобразования в вихревой трубе кинетической энергии потока газообразной среды в тепловую энергию. Однако отсутствие в вихревой трубе устройства для отделения конденсата не позволяет производить осушку газообразной среды, что сужает область использования данной вихревой трубы.

Техническим результатом, на достижение которого направлено настоящее изобретение, является повышение эффективности преобразования кинетической энергии газообразной среды в тепловую энергию при одновременной осушке потока газообразной среды путем осуществления отвода конденсата от потока газообразной среды в улиткообразной камере завихрения.

Указанный технический результат достигается за счет того, что вихревая труба содержит улиткообразную камеру завихрения, на входе в которую установлено сверхзвуковое сопло, одна из торцевых стенок камеры завихрения образована диафрагмой с осевым отверстием для отвода холодного потока газа, а с противоположной относительно диафрагмы стороны камера завихрения ограничена трубой для образования горячего газа, диаметр которой превышает диаметр осевого отверстия диафрагмы, при этом улиткообразная поверхность камеры завихрения образована проницаемой стенкой и с наружной стороны относительно последней выполнена полость для отвода конденсата или газоконденсатной смеси.

Проницаемая стенка может быть образована перфорированной стенкой.

Проницаемая стенка может быть образована пористым материалом.

Проницаемая стенка может быть образована сеткой, например многослойной сеткой.

Полость для отвода конденсата может быть образована охватывающим камеру завихрения кожухом.

В ходе исследования работы вихревых труб различных конструкций было установлено, что можно организовать отвод конденсата от потока газообразной среды непосредственно в улиткообразной камере и тем самым исключить фактор отрицательного влияния продольных сквозных прорезей в цилиндрической трубе как на температурную эффективность разделения газообразной среды на холодный и горячий потоки, так и на процесс сепарации образовавшегося конденсата из-за его подогрева горячим потоком газа. Одновременно можно существенно увеличить глубину осушки газообразной среды. Данный результат достигается за счет более низкой термодинамической температуры на входе в камеру завихрения в процессе разгона потока до сверхзвуковой скорости. Для этого поток газообразной среды разгоняют в сверхзвуковом сопле (часто называемом соплом Лаваля), имеющем входной сужающийся участок и выходной расширяющийся участок. Более низкая термодинамическая температура на входе в камеру завихрения при сверхзвуковом истечении газообразной среды обеспечивает более интенсивную конденсацию компонентов газообразной среды по сравнению с вариантом звукового истечения. Сверхзвуковое сопло благодаря своей протяженности увеличивает время пребывания газообразной смеси в зоне низкой термодинамической температуры, что также благоприятно сказывается на глубине осушки газовой среды. При этом под осушкой понимается выпадение в потоке конденсата и его вывод отдельно от газообразной среды.

Выполняя стенку камеры завихрения проницаемой, можно организовать отвод конденсата или газоконденсатной смеси в процессе закрутки газообразной среды. Для этого стенку, которая образует улиткообразный профиль камеры завихрения, выполняют перфорированной, например цилиндрическими отверстиями, из сетки или из пористого материала, например из спеченных материалов, полученных методами порошковой металлургии. Как следствие, на выходе из вихревой трубы образуются холодный и горячий потоки газообразной среды, из которых удалена большая часть примесей, которые могут выпасть из газообразного потока в виде конденсата.

Таким образом достигнуто выполнение технической задачи: повышена эффективность разделения газообразной среды на холодный и горячий потоки газа с одновременной ее осушкой и очисткой путем разгона газообразной среды до сверхзвуковой скорости и отвода конденсата из потока среды в процессе ее закрутки в вихревой трубе.

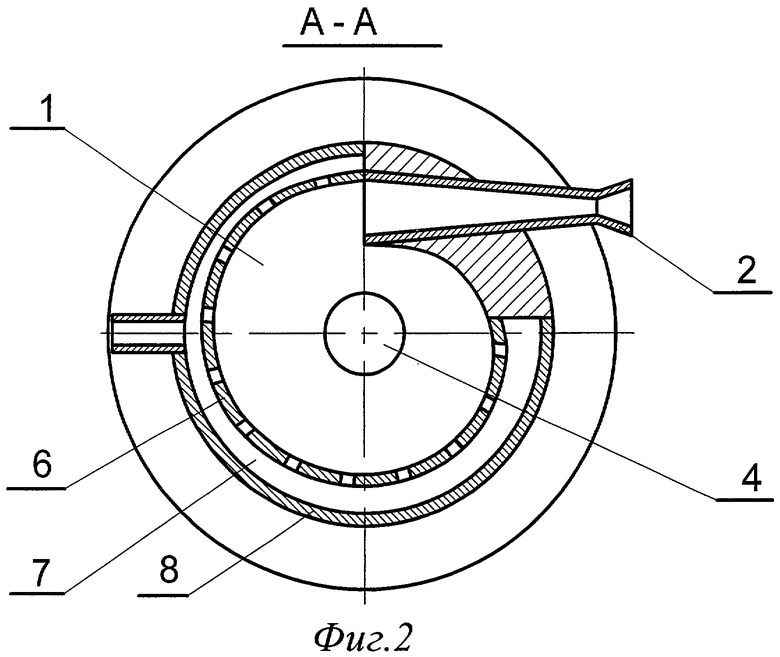

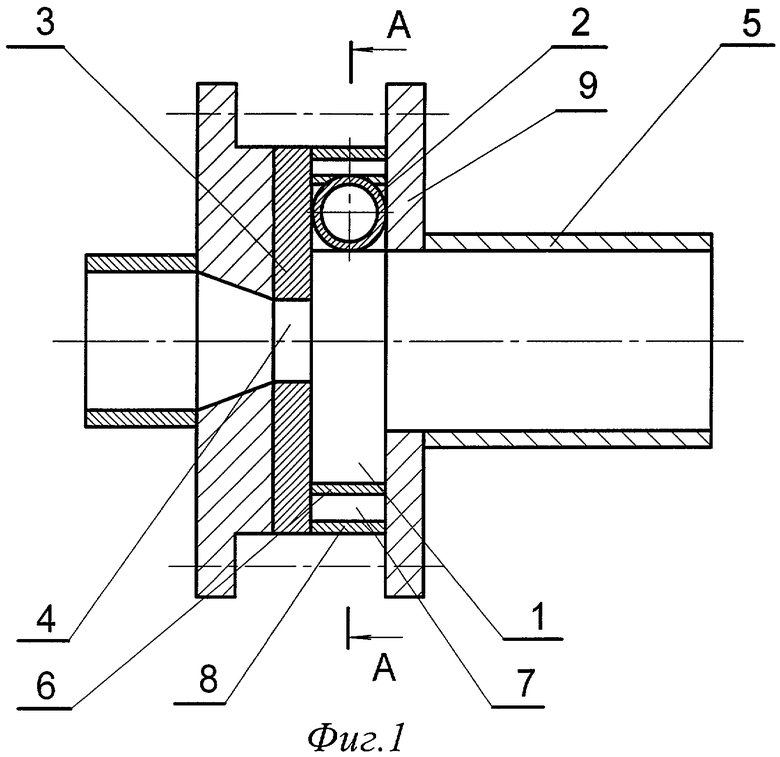

На фиг.1 показан продольный разрез вихревой трубы и на фиг.2 - разрез А-А на фиг.1.

Вихревая труба содержит улиткообразную камеру завихрения 1 с тангенциально установленным на входе сверхзвуковым соплом 2. Одна из торцевых стенок камеры завихрения 1 образована диафрагмой 3 с осевым отверстием 4 для отвода холодного потока газа, а с противоположной относительно диафрагмы 3 стороны камера завихрения 1 ограничена трубой 5 с фланцем 9 для отвода горячего потока газа. Внутренний диаметр трубы 5 превышает диаметр осевого отверстия 4 диафрагмы 3. Улиткообразная поверхность камеры завихрения 1 образована проницаемой стенкой 6 и с наружной стороны относительно последней выполнена полость 7 для отвода конденсата.

Проницаемая стенка 6 может быть образована перфорированной отверстиями стенкой.

Проницаемая стенка 6 может быть образована пористым материалом.

Проницаемая стенка 6 может быть образована сеткой, причем стенка может быть образована как однослойной сеткой, так и многослойной. Этозависит от физической природы конденсата, который может быть выделен из осушаемого газа.

Полость 7 для отвода конденсата может быть выполнена как в корпусе вихревой трубы, так и образована охватывающим камеру завихрения 1 кожухом 8.

Описываемый вихревой аппарат работает следующим образом.

Высоконапорная газообразная среда поступает в конфузорно-диффузорное сверхзвуковое сопло 2, где за счет перепада давления она разгоняется до сверхзвуковой скорости. При течении газообразной среды в сверхзуковом сопле 2 снижается термодинамическая температура потока, что приводит к конденсации части компонентов газообразной среды с образованием в газообразном потоке капельной жидкости. Газожидкостная смесь с высокой скоростью поступает из сверхзвукового сопла 2 в камеру завихрения 1, где истекающий из сопла 2 сверхзвуковой поток закручивается, что приводит к отделению капельной жидкости от газообразного потока. Через проницаемую стенку 6 жидкость или газожидкостная смесь поступают в полость 7, а закрученный осушенный поток газообразной среды за счет вихревого эффекта (эффекта Ранка) разделяется в вихревой трубе на два потока - холодный и горячий. Холодный поток, образующийся в приосевой зоне, отбирается через отверстие 4 диафрагмы 3, а горячий поток, образующийся по периферии закрученного потока осушенной газообразной среды, выходит из камеры завихрения 1 в противоположном направлении по трубе 5. Оба осушенных потока в зависимости от технологической схемы используются по назначению.

Настоящее изобретение может быть использовано в газовой, нефтедобывающей, химической и других отраслях промышленности для осушки и очистки газообразных сред, например углеводородных газообразных сред перед подачей их в магистральные трубопроводы или на сжигание, а также для получения холода, например для охлаждения помещений в жаркое время года, и для обогрева оборудования или помещений в зимнее время года.

Изобретение относится к области энергетики, преимущественно к устройствам для преобразования кинетической энергии в тепловую энергию с разделением потока газообразной среды на холодный и горячий потоки и осушкой газообразной среды. Вихревая труба содержит улиткообразную камеру завихрения, на входе в которую установлено сверхзвуковое сопло. Одна из торцевых стенок камеры завихрения образована диафрагмой с осевым отверстием для отвода холодного потока газа, а с противоположной относительно диафрагмы стороны камера завихрения ограничена трубой для образования горячего газа, диаметр которой превышает диаметр осевого отверстия диафрагмы. Улиткообразная поверхность камеры завихрения образована проницаемой стенкой и с наружной стороны относительно последней выполнена полость для отвода конденсата или газоконденсатной смеси. Использование изобретения позволит повысить эффективность преобразования кинетической энергии газообразной среды в тепловую энергию при одновременной осушке потока газообразной среды. 4 з.п. ф-лы, 2 ил.

| DE 3825155 A1, 22.12.1988 | |||

| Справочник по физико-техническим основам криогеники | |||

| Под ред | |||

| М.П.Малкова | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| - М.: Энергоатомиздат, 1985, с.69 | |||

| Вихревая труба | 1980 |

|

SU881479A1 |

| RU 2052736 C1, 20.01.1996 | |||

| ВИХРЕВАЯ ТРУБА | 1999 |

|

RU2170891C1 |

| GB 1387784 A, 19.03.1975. | |||

Авторы

Даты

2006-10-20—Публикация

2005-03-15—Подача