Изобретение относится к исследованиям и контролю смазочных материалов и систем смазки и может быть использовано при исследовании процессов аэрации и последующей дегазации любых жидкостей для определения физического состояния жидких сред.

В системах смазки в зависимости от их конструкции смазочные материалы при прохождении через препятствия с различной площадью сечения подвергаются аэрации, которая приводит к повышенному износу узлов трения.

В связи с различием физико-химических, эксплуатационных свойств и условий применения смазочных материалов, процессы их аэрации протекают неодинаково. Вследствие большого разнообразия конструкций узлов систем смазки, особенно трудноописуемо временное отклонение показателей качества смазочных материалов под воздействием температуры, давления, а также перепадов этих параметров.

Известен способ аэрации жидких сред и определения вспениваемости смазочного масла [1].

Способ заключается в пропускании через нижнюю часть объема испытуемого масла диспергированного воздуха с одновременным перемешиванием на границе воздуха и масла. Под воздействием мешалки пузырьки воздуха устремляются обратно в нижнюю часть объема. Таким образом тонкодиспергированный воздух равномерно распределяется по всему объему. О вспениваемости испытуемого масла судят по количеству пены на поверхности масла, в его объеме, и по времени исчезновения пены.

Однако известный способ не позволяет исследовать естественные процессы аэрации, вспенивания и дегазации, происходящие в системах смазки при различных гидродинамических режимах.

Кроме того, данный способ не дает визуального отображения закономерности образования, изменения размеров и форм пузырей во времени и объеме.

Известна экспериментальная установка для выявления сущности физических процессов, протекающих в быстроходных упорных подшипниках холодильных турбокомпрессоров, содержащая масляный бак-термостат с термонагревателем и механической мешалкой, систему трубопроводов и масляный насос [2]. Установка предназначена для исследования гидродинамических параметров работы упорных подшипников скольжения и позволяет исследовать теплофизические параметры смазки при работе упорных подшипников скольжения. Для исследования в масло, находящееся в маслобаке, под давлением подают газ. При заданной температуре масло интенсивно перемешивают, после чего посредством масляного насоса подают в систему трубопроводов, где оно циркулирует в течение 30 мин. по контуру системы маслоснабжения. По окончании указанного промежутка времени регулируют расход смазки, поступающей к подшипникам, и запускают электродвигатель. По достижении рабочего режима установки измеряют параметры смазки. Параметры циркулирующей смазки фиксируются контрольно-измерительными приборами. На основании полученных данных устанавливают оптимальные теплофизические параметры смазки и регулируют расход смазки для эффективной работы упорных подшипников скольжения.

Анализ конструкции данной установки показывает ряд существенных недостатков:

- установка не позволяет производить физическое моделирование аэрации смазочных материалов при различных температурах;

- не позволяет непосредственно контролировать размеры и концентрацию образующихся пузырей в системе смазки;

- исследуется только режим работы упорных подшипников скольжения при заданных параметрах смазки.

Известен также способ определения степени аэрации жидких сред и устройство для его осуществления [3].

Известный способ определения степени аэрации жидких сред включает нагревание жидкости до заданной температуры, перемешивание ее с воздухом (аэрацию), отвод по трубопроводу приготовленной эмульсии (проба) в мерный сосуд, выдержку пробы до выделения газа из жидкости, последующего измерения объема жидкости и времени выделения газа из жидкости и определения степени аэрации по формуле. При этом исследуемую жидкость после измерений возвращают обратно в смесительную камеру для параллельного замера.

Известный способ определения степени аэрации жидких сред осуществляется через устройство [3], содержащее смесительную камеру, расположенную в термостате, при этом ее внутренняя полость сообщается посредством трубы с клапаном с выносным термостатированным мерным сосудом. Термостатированный мерный сосуд с помощью трехходового клапана через трубку сообщается с источником сжатого воздуха, а посредством другого клапана - с атмосферой.

Для перемешивания жидкости подключают смеситель. Известный способ определения степени аэрации жидких сред и устройство для его осуществления по своему функциональному назначению, технической сущности и достигаемому техническому результату наиболее близки к заявляемому способу и устройству, его осуществляющему.

Недостатками известного способа определения степени аэрации жидких сред и устройства его осуществляющего являются:

- малая точность измерения;

- способ и устройство не отображают закономерности образования, изменения размеров и форм пузырей.

В основу заявляемого изобретения поставлена задача разработки способа исследования смазочных материалов в системах смазки и устройства для его осуществления, которые позволят проводить исследование процессов аэрации и дегазации смазочных материалов в различных типах систем смазки при различных условиях с визуальным отображением для непрерывного контроля.

Поставленная задача достигается тем, что в способе исследования физического состояния смазочных материалов путем изучения аэрации и дегазации, включающем нагревание смазочных материалов до заданной температуры, перемешивание, отвод по трубопроводу через переходный клапан, аэрацию смазочного материала, дегазацию, измерение параметров аэрации, аэрацию осуществляют после отвода через переходный клапан при прохождении смазочного материала по трубопроводу через открытый на определенный угол дросселирующий клапан, после чего осуществляют дегазацию, постоянно измеряют температуру и давление смазочного материала до аэрации, после аэрации и после дегазации, а также изменение формы, размеров и концентрации пузырей после аэрации и дегазации при получении их видеоизображения, после измерения параметров аэрации осуществляют компьютерную обработку результатов.

Поставленная задача решается также тем, что устройство для исследования аэрации и дегазации смазочных материалов, содержащее бак-термостат (1), снабженный механической мешалкой, термонагревателем и термометром, трубопроводом (10) и переходным клапаном (5), снабжено последовательно соединенными насосом (6), дросселирующим клапаном (8) и дегазационным устройством (11), датчиками температуры и давления на участках трубопровода (7), (9) и (12), цифровыми видеокамерами на участках трубопровода (9) и (12), которые выполнены из термостойкого и прозрачного материала, причем указанные датчики и цифровые видеокамеры связаны с процессором и монитором компьютера.

Предлагаемый способ исследования процессов аэрации и дегазации смазочных материалов, протекающих в различных типах систем смазки при различных условиях и устройство для ее осуществления, позволяют создать визуально достоверную картину физического состояния смазочных материалов, а именно: процесс образования и изменения размеров, форм и концентрации пузырей газа на протяжении всего процесса исследований.

Кроме того, реализация процесса дегазации в дегазационном устройстве позволяет выявлять способность смазочных материалов, выделять растворенные в них газы, что немаловажно для оценки их физического состояния при использовании.

Способ исследования смазочных материалов и устройство для его осуществления объединены единым изобретательским замыслом, на решение которого они направлены, так как только посредством всей совокупности признаков заявленных способа и устройства для его осуществления достигается единый технический результат - получение возможности исследования процессов аэрации и дегазации смазочных материалов, протекающих в различных типах систем смазки при различных условиях с последующей визуализацией картины изменения формы, размеров и концентрации пузырей во времени и пространстве.

Совокупность существенных признаков заявленных способа исследования смазочных материалов и устройства для его осуществления имеет причинно-следственную связь с достигнутым техническим результатом, т.е. благодаря данной совокупности существенных признаков способа и устройства стало возможным решить поставленную задачу.

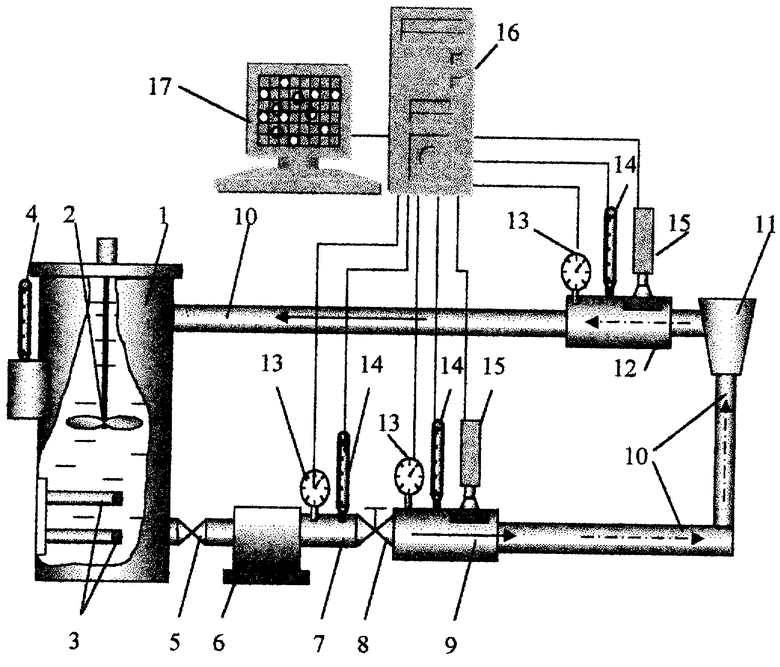

Сущность заявленных способа исследования смазочных материалов и устройства для его осуществления поясняется чертежом, на котором показана схема устройства, с помощью которого осуществляется способ.

Для реализации заявленного способа смазочный материал в баке-термостате 1 нагревают до заданной температуры при непрерывном перемешивании механической мешалкой 2. После этого смазочный материал через переходный клапан 5 посредством насоса 6 через участок трубопровода 7 подают к дросселирующему клапану 8, проходя через который смазочный материал аэрируется. При этом все изменения физического состояния смазочного материала фиксируют датчиками давления 13, и датчиками температуры 14, и цифровой видеокамерой 15, сигналы с которой поступают в процессор 16 и далее на монитор 17. Далее, аэрированный смазочный материал по участкам трубопровода 9 и 10 подают в дегазационное устройство 11 для его дегазации, после чего смазочный материал по участку трубопровода 12 и далее подают обратно в бак-термостат 1, задают другие параметры и вновь исследуют. Все изменения физического состояния смазочного материала после дегазации фиксируют датчиком давления 13 и датчиком температуры 14, а также цифровой видеокамерой 15. Полученные показатели датчиков и видеоизображения параметров смазочного материала поступают в компьютер для обработки, анализа и последующих рекомендаций.

Устройство для осуществления способа исследования смазочных материалов содержит бак-термостат 1 с механической мешалкой 2, термонагревателем 3, термометром 4 и трубопровод 10. Трубопровод 10 оснащен переходным клапаном 5, насосом 6, дросселирующим клапаном 8 и дегазационным устройством 11. Участки трубопровода 9 и 12 выполнены из термостойкого прозрачного материала, например стекла. Участки трубопровода 7, 9, 12 снабжены датчиками давления 13 и датчиками температуры 14, которые связаны с процессором 16 и монитором 17 компьютера. Кроме того, участки трубопровода 9 и 12 снабжены цифровыми видеокамерами 15, связанными с процессором 16 и монитором 17 компьютера.

Устройство работает следующим образом

В бак-термостат 1 заливают исследуемый смазочный материал и при перемешивании механической мешалкой 2 нагревают термонагревателем 3 до заданной температуры. Температуру смазочного материала контролируют термометром 4, установленным на баке-термостате 1. По достижении смазочным материалом требуемой температуры открывают переходный клапан 5, через который посредством насоса 6 по участку трубопровода 7 смазочный материал подается к дросселирующему клапану 8, открывающемуся на определенный угол, при прохождении через который смазочный материал аэрируется. В результате этого процесса образуются пузыри газа в смазочном материале, размеры, форму и концентрацию которых фиксирует видеокамера 15, данные с которой поступают в процессор 16 и выводятся на монитор 17 для последующей компьютерной обработки. Одновременно на монитор 17 поступают данные давления и температуры смазочного материала с датчиков давления 13 и датчиков температуры 14, установленных на участках трубопровода 7 и 9.

После аэрации аэрированный смазочный материал по трубопроводу 10 поступает в дегазационное устройство 11, где осуществляется дегазация смазочного материала. При прохождении смазочного материала через участок трубопровода 12 снимают показания датчика давления 13 и датчика температуры 14. Движение смазочного материала фиксируют видеокамерой 15 на предмет обнаружения оставшихся пузырей газа в смазочном материале после дегазации, физическое состояние, размер и концентрация которых отображается на мониторе 17.

Полученные данные процесса образования и изменения размеров, форм и концентрации пузырей газа в смазочных материалах и показания с датчиков давления 13 и датчиков температуры 14 после компьютерной обработки анализируют для последующих рекомендаций.

Предлагаемый способ исследования смазочных материалов и устройство для его осуществления имеют ряд технических преимуществ:

- создана возможность проведения исследований процессов аэрации и дегазации смазочных материалов, протекающих в различных типах систем смазки при различных условиях с получением видеоизображения происходящих процессов, которые позволяют создать визуально достоверную картину исследований.

Источники информации

1. Авт. св. СССР № 732744, МКИ3 G 01 N 33/30, 1977.

2. Арон А.В., Ульянов А.Г. "Экспериментальный стенд для исследования работы упорных подшипников скольжения холодильных компрессоров", СПб, 1992, с.57-62.

3 Авт. св. СССР № 1182333, МКИ G 01 N 33/30, 1983 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССОВ СТАРЕНИЯ МОТОРНЫХ МАСЕЛ | 2011 |

|

RU2542470C2 |

| Способ исследования эксплуатационных свойств огнестойких жидкостей | 2023 |

|

RU2813663C1 |

| Устройство для очистки жидкости | 1986 |

|

SU1346186A1 |

| Автономная система смазки турбокомпрессора двигателя внутреннего сгорания | 2023 |

|

RU2815749C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СМАЗКИ НА РЕЛЬСЫ ПОДВИЖНОГО СОСТАВА И СИСТЕМА УПРАВЛЕНИЯ УСТРОЙСТВОМ | 2010 |

|

RU2434773C1 |

| ТЕРМОРЕГУЛИРУЕМАЯ СИСТЕМА СМАЗКИ ДВС | 2001 |

|

RU2227214C2 |

| ИНДИВИДУАЛЬНАЯ СИСТЕМА СМАЗКИ ПОДШИПНИКОВОГО УЗЛА ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2019 |

|

RU2698995C1 |

| УСТРОЙСТВО И СПОСОБ ДЕГАЗАЦИИ НАСОСА | 2019 |

|

RU2795774C2 |

| СПОСОБ СМАЗКИ ТЕХНОЛОГИЧЕСКОГО ИНСТРУМЕНТА ДЛЯ ВОЛОЧЕНИЯ ПРОФИЛЯ И ТРУБ И СИСТЕМА СМАЗКИ | 2011 |

|

RU2492949C2 |

| Гидропривод протяжного станка | 2021 |

|

RU2760012C1 |

Группа изобретений относится к исследованиям смазочных материалов и систем смазки и может быть использовано при исследовании процессов аэрации и последующей дегазации любых жидкостей. Для исследования смазочные материалы нагревают, перемешивают и осуществляют аэрацию и дегазацию в устройстве для исследования смазочных материалов. Аэрацию осуществляют путем пропускания смазочных материалов через отверстие переменного сечения, где создается перепад давления. Дегазацию осуществляют посредством дегазационного устройства, где под действием центробежных сил из смазочного материала выделяется растворенный газ. Контроль протекающих процессов осуществляют путем получения непрерывного видеоизображения образования, изменения размеров, форм и концентрации пузырей газа в смазочных жидкостях, а также показателей датчиков температуры и давления. Устройство для осуществления способа исследований смазочных материалов содержит масляный бак-термостат с механической мешалкой, термонагревателем и термометром и трубопровод с клапаном. А также дополнительно снабжен насосом, дросселирующим клапаном и дегазационным устройством. При этом переходный клапан, насос и дросселирующий клапан последовательно соединены между собой участками трубопровода. Участки трубопровода, содержащие дросселирующий клапан и дегазационное устройство, выполнены из термостойкого прозрачного материала и снабжены датчиками температуры и давления и цифровыми видеокамерами, связанными с компьютером. Способ исследования смазочных материалов и устройство для его осуществления позволяют создать визуально достоверную картину исследования и повысить точность измерения. 2 н.п. ф-лы, 1 ил.

| Способ определения степени аэрации жидких сред и устройство для его осуществления | 1983 |

|

SU1182333A1 |

| Способ определения степени аэрации смазочных масел в потоке | 1985 |

|

SU1283630A1 |

| СПОСОБ ИЗМЕРЕНИЯ ОБЪЕМА СВОБОДНОГО ГАЗА В НЕФТИ | 2001 |

|

RU2206068C1 |

| Устройство для дегазации масла | 1981 |

|

SU980760A1 |

| Устройство для определения количест-BA гАзОВ, РАСТВОРЕННыХ B ТРАНСфОРМА-TOPHOM МАСлЕ | 1978 |

|

SU807140A1 |

| Устройство для дегазации масла и удаления газов из масляной емкости двигателя внутреннего сгорания | 1987 |

|

SU1467226A1 |

| JP 2003614729 А, 15.01.2003 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛИРУЮЩЕЙ ВСТАВКИ ДЛЯ ТРУБОПРОВОДА | 2009 |

|

RU2406911C1 |

| US 6111263 А, 29.08.2000. | |||

Авторы

Даты

2006-10-20—Публикация

2005-09-21—Подача