Область техники, к которой относится изобретение

Изобретение относится к области исследования огнестойких жидкостей (ОЖ), таких как турбинные масла и их смеси, использующихся в системах регулирования паровых турбин, и может быть использовано для моделирования в лабораторных условиях основных механизмов деградации ОЖ посредством длительного старения.

Уровень техники

Известно, что турбинные масла и их смеси - это масла, предназначенные для смазывания и охлаждения паровых и газовых турбин с редукторами и без них, вспомогательных паротурбинных механизмов, турбовоздуходувок дизелей, сепараторов, насосов некоторых типов и других механизмов.

За последние десятилетия накоплен огромный опыт использования огнестойких жидкостей. Работы, проведенные в России и за рубежом, показали, что жидкости на основе эфиров органических ортофосфорных кислот могут успешно применяться в надежной и безопасной эксплуатации таких сложных и ответственных объектов как ТЭС, так как отвечают важнейшим требованиям (огнестойкость, термоокислительная стойкость, смазывающая и антикоррозионная способность и т.д.), даже с учетом альтернативных огнестойких смазочных материалов, появившихся в последние годы. Применение в системах смазки огнестойких масел, а также увеличение их надежности и срока службы представляет широкий научный и производственный интерес, так как не только значительно повышает пожарную безопасность, но и открывает возможность упростить конструкцию и повысить надежность систем турбины, снизить затраты на компоновку машинного зала и облегчение эксплуатации турбоагрегата.

С учетом актуальности использования огнестойких жидкостей существует потребность в проведении физико-химических испытаний по оценке влияния различных факторов на процессы их старения.

Из уровня техники известен способ исследования процессов старения моторного масла (патент RU № 2542470, публ. 20.02.2015, МПК G01N 33/30) путем осуществления гидромеханической, термодинамической и термохимической деструкции, включающий нагревание до заданной температуры, перемешивание, аэрацию, циркуляцию по трубопроводу. Аэрацию и термохимическую деструкцию масла осуществляют путем подачи в бак-термостат из ресивера через вентили с помощью компрессора атмосферного влажного воздуха и отработавших газов, нажигаемых паяльной лампы в емкости-накопителе. Гидромеханическую деструкцию осуществляют путем перемены давления в устройстве посредством изменения скоростного режима работы масляного насоса, пропускной способности регулирующих вентилей, сжатием масла в гидроаккумуляторе, центрифугированием и разбрызгиванием из форсунки под высоким давлением. Термодинамическую деструкцию осуществляют путем нагрева масла в баке-термостате и устройствах, имитирующих работу масла в цилиндропоршневой группе двигателя внутреннего сгорания и подшипниках скольжения коленчатого вала. В процессе испытания масла ведется контроль за его температурой и давлением, мощностью электронагревателей и электропривода лабораторной установки, оценку качества масла осуществляют после отбора проб через определенное число циклов испытаний путем их лабораторного анализа и расчета обобщенного критерия по формуле

Эоб=(νн/νм)⋅(ρн/ρм)⋅(Кн/Км)⋅(РНн/РНм)⋅(Твн/Твм)⋅(Тзн/Тзм)⋅(Тсн/Тсм),

где νн, νм - соответственно кинематическая вязкость масла нового и работавшего, мм2/с;

ρн, ρм - соответственно плотность масла нового и работавшего, кг/м3;

Кн, Км - соответственно коррозионность масла нового и работавшего, г;

РНн, РНм - соответственно щелочное число масла нового и работавшего, мг КОН/г;

Твн, Твм - соответственно температура вспышки масла нового и работавшего, °С;

Тзн, Тзм - соответственно температура застывания масла нового и работавшего, °C;

Тсн, Тсм - соответственно термоокислительная стабильность масла нового и работавшего, %.

При этом величина Эоб для работоспособного масла находится в пределах от 0,7 до 1,3, а при выходе значения Эоб за указанные пределы масло подлежит полной замене.

Недостатком известного способа является его сложность, а также отсутствие возможности его использования для огнестойких жидкостей.

Известен способ исследования физического состояния смазочных материалов (RU 2285918, 21.09.2005, СПОСОБ ИССЛЕДОВАНИЯ СМАЗОЧНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, патентообладатель: Федеральное государственное образовательное учреждение высшего профессионального образования Дальневосточный государственный технический рыбохозяйственный университет (RU)). Способ исследования физического состояния смазочных материалов путем изучения аэрации и дегазации, включающий нагревание до заданной температуры, перемешивание, отвод по трубопроводу через переходный клапан, аэрацию смазочного материала, дегазацию, измерение параметров аэрации. Аэрацию осуществляют после отвода через переходный клапан при прохождении смазочного материала по трубопроводу через открытый на определенный угол дросселирующий клапан, после чего осуществляют дегазацию, постоянно измеряют температуру и давление смазочного материала до аэрации. После аэрации и после дегазации, а также изменение формы, размеров и концентрации пузырей после аэрации и дегазации при получении их видеоизображения. После измерения параметров аэрации осуществляют компьютерную обработку результатов. Способ исследования смазочных материалов и устройство для его осуществления позволяют создать визуально достоверную картину исследования и повысить точность измерения.

Недостатком этого способа является также его сложность и отсутствие возможности его применимости для огнестойких жидкостей.

Наиболее близким по технической сущности к предлагаемому изобретению является способ определения гидролитической стабильности, включающий взятие навески, внесение 25% воды, нагревание при температуре 100°С в течение 48 часов в присутствии катализатора медной пластины с последующей оценкой о степени гидролиза по изменению вязкости, кислотного числа и коррозии медной пластины (Чернова К.С. , Шивина Р.К., Козлова H.Н, Каверина Н.И. Исследование влагопоглащения и гидролитической устойчивости авиационных масел для ГТД в ХТТМ, 1969 10, с. 50…53).

Недостатком этого способа являются его ограниченные функциональные возможности, поскольку определяется лишь гидролитическая стабильность жидкостей.

Раскрытие сущности изобретения

Технической задачей изобретения является расширение функциональных возможностей способа.

Технический результат заключается в повышение достоверности оценки эксплуатационных свойств огнестойких жидкостей.

Это достигается способом исследования эксплуатационных свойств огнестойких жидкостей, заключающемся в подачи огнестойкой жидкости известной массы в реактор, подачи воды, нагревании в присутствии катализатора, измерении её кислотного числа, согласно изобретению подают 8-15% по массе от огнестойкой жидкости дистиллированной воды, перемешивают огнестойкую жидкость и воду, полученную смесь нагревают до 90-105°С и выдерживают ее при данной температуре 100-200 часов, поддерживают реакцию гидролиза, возвращая сконденсированную в результате испарения воду, периодически измеряют кислотное число, отбирая из реактора пробу огнестойкой жидкости, компенсируют объём отобранной пробы эквивалентным объемом дистиллированной воды, измеренные значения кислотного числа огнестойкой жидкости фиксируют, строят график зависимости значения кислотного числа от времени отбора пробы, по характеру графика делают вывод об эксплуатационном свойстве огнестойкой жидкости.

Дополнительно измерение кислотного числа осуществляют титриметрическим методом.

Также огнестойкую жидкость и воду перемешивают со скоростью 50-150 об/мин.

Краткое описание чертежей (если они содержатся в заявке)

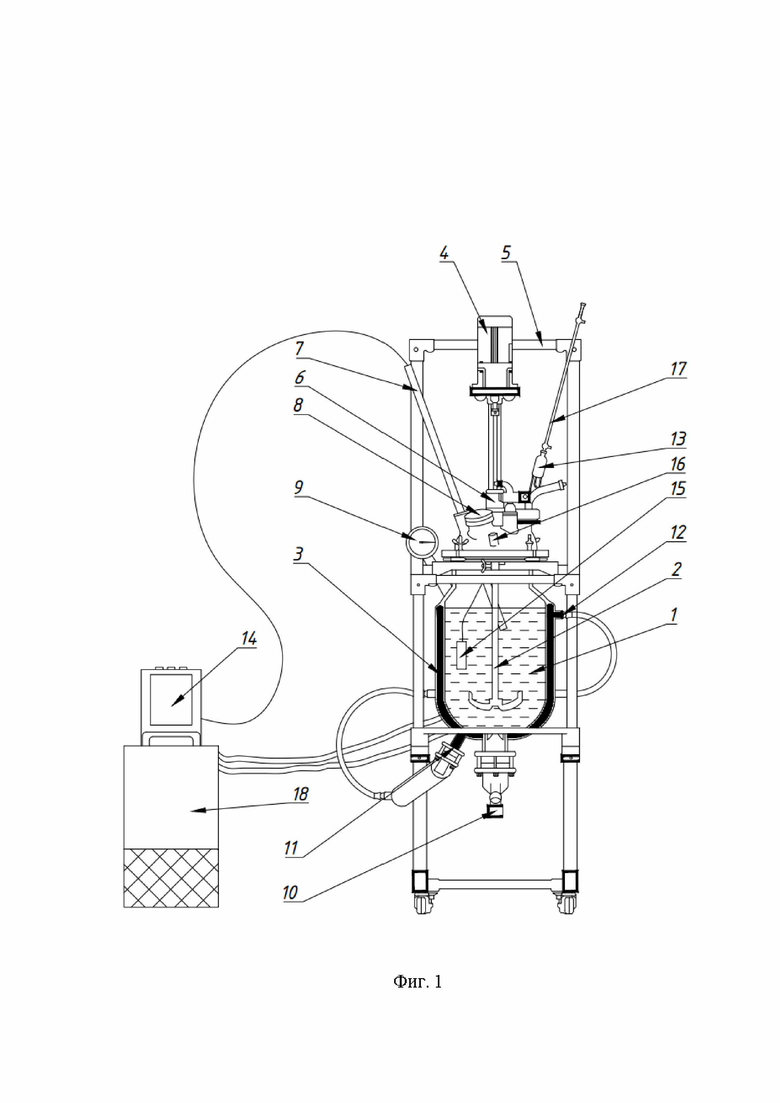

Сущность способа исследования эксплуатационных свойств огнестойких жидкостей поясняется чертежами, где на фиг. 1 представлена установка для исследования эксплуатационных свойств огнестойких жидкостей, реализующая предлагаемый способ и приняты следующие обозначения:

1 - реактор,

2 - мешалка,

3 - рубашка,

4 - двигатель,

5 - опора,

6 - стержневой подшипник,

7 - термометр,

8 - порт для подачи огнестойкой жидкости,

9 - механический вакуумный датчик,

10 - сливной порт,

11- ввод теплоносителя,

12 - вывод теплоносителя,

13 - конденсатор,

14 - панель управления,

15 - медная пластина,

16 - порт установки медной пластины,

17- трубка с суфлированием,

18 - термостат.

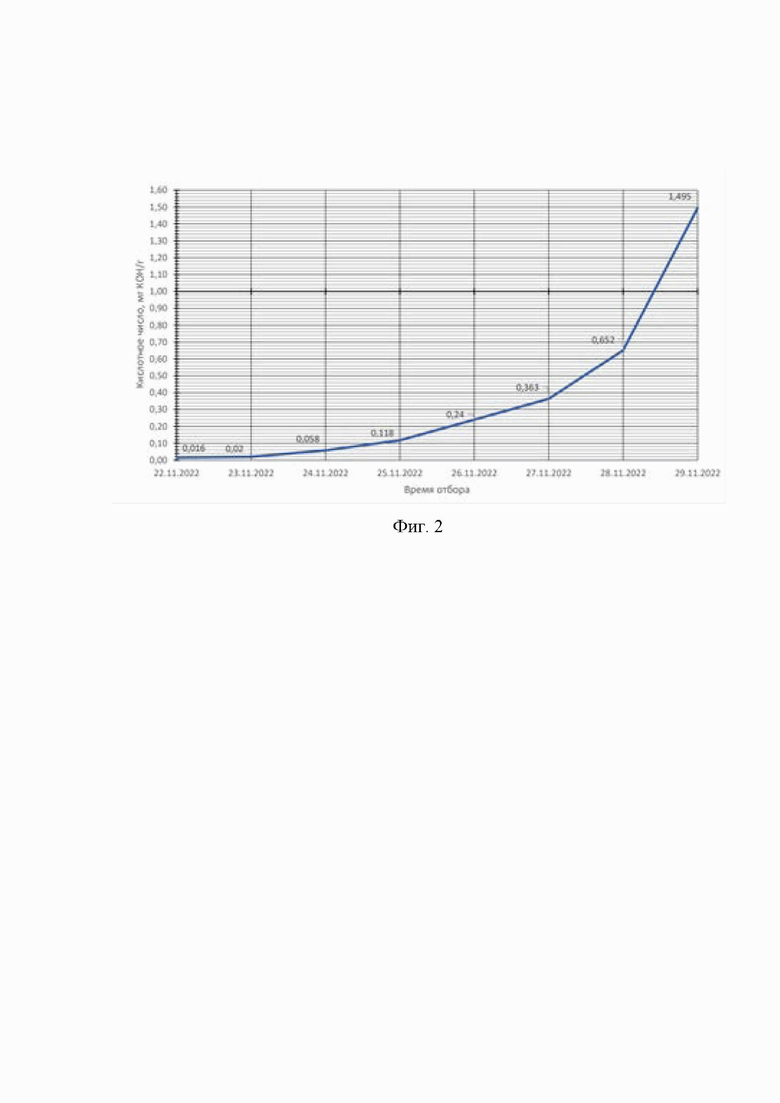

На фиг. 2 - график зависимости кислотного числа от времени отбора пробы, где по оси абсцисс - время отбора пробы в днях, а по оси ординат - кислотное число в мг KOH/г.

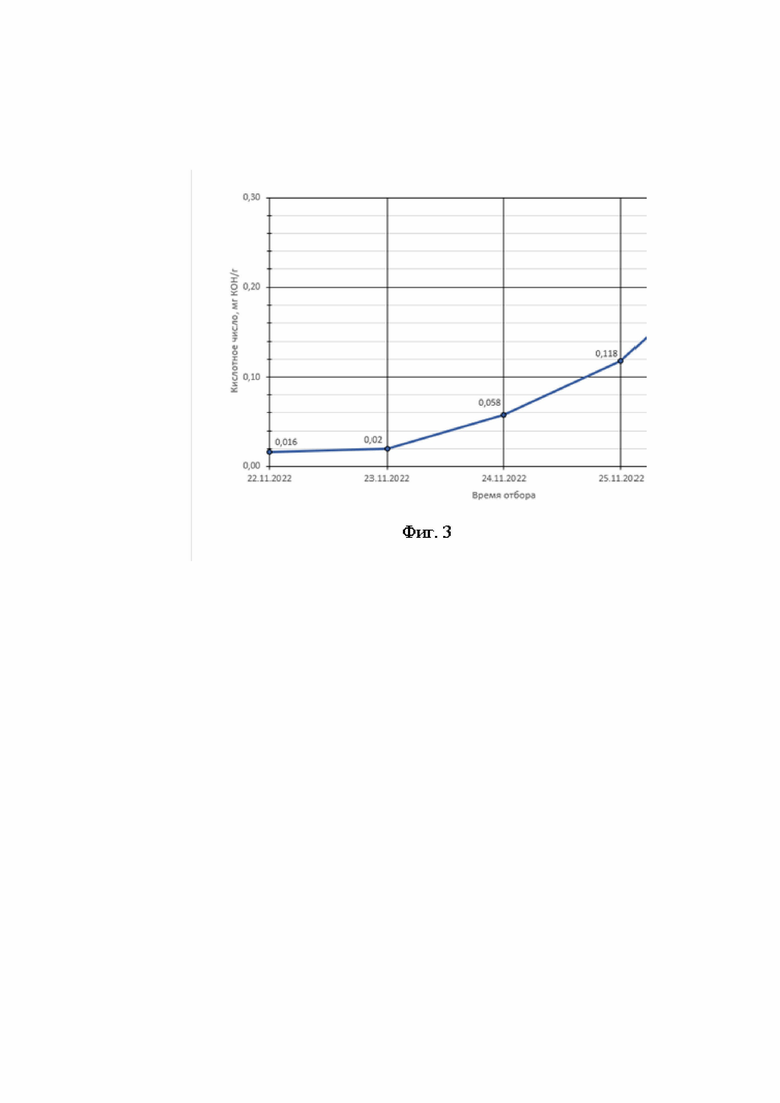

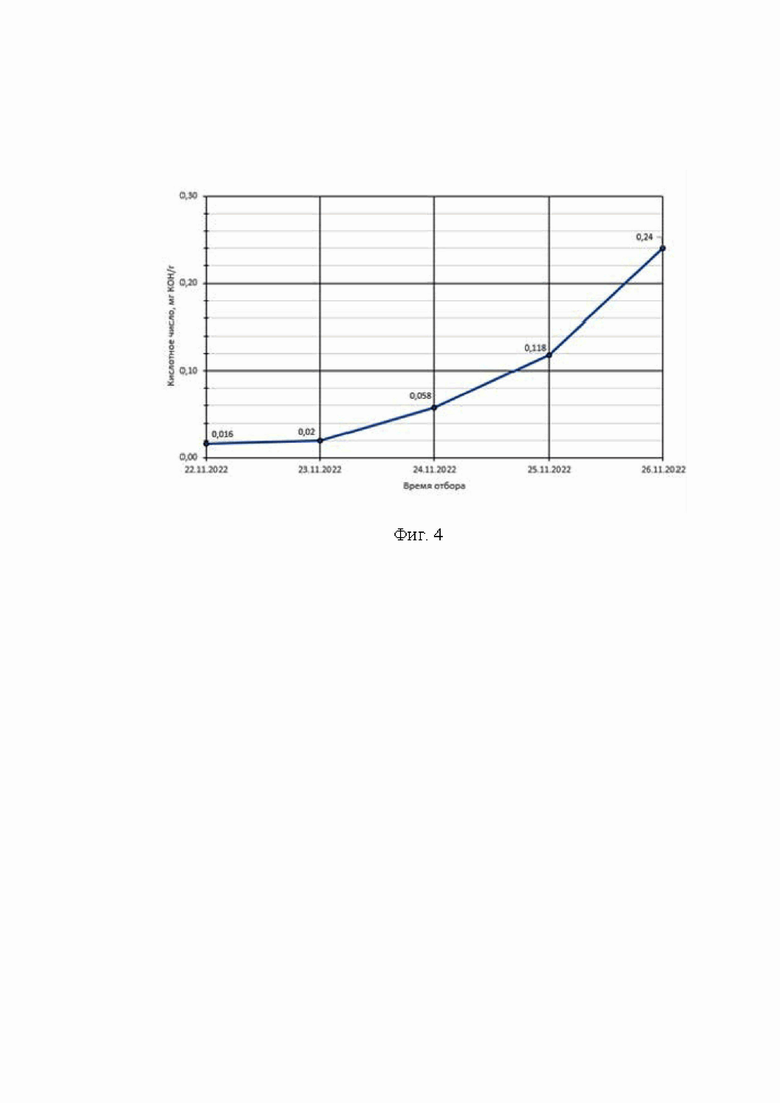

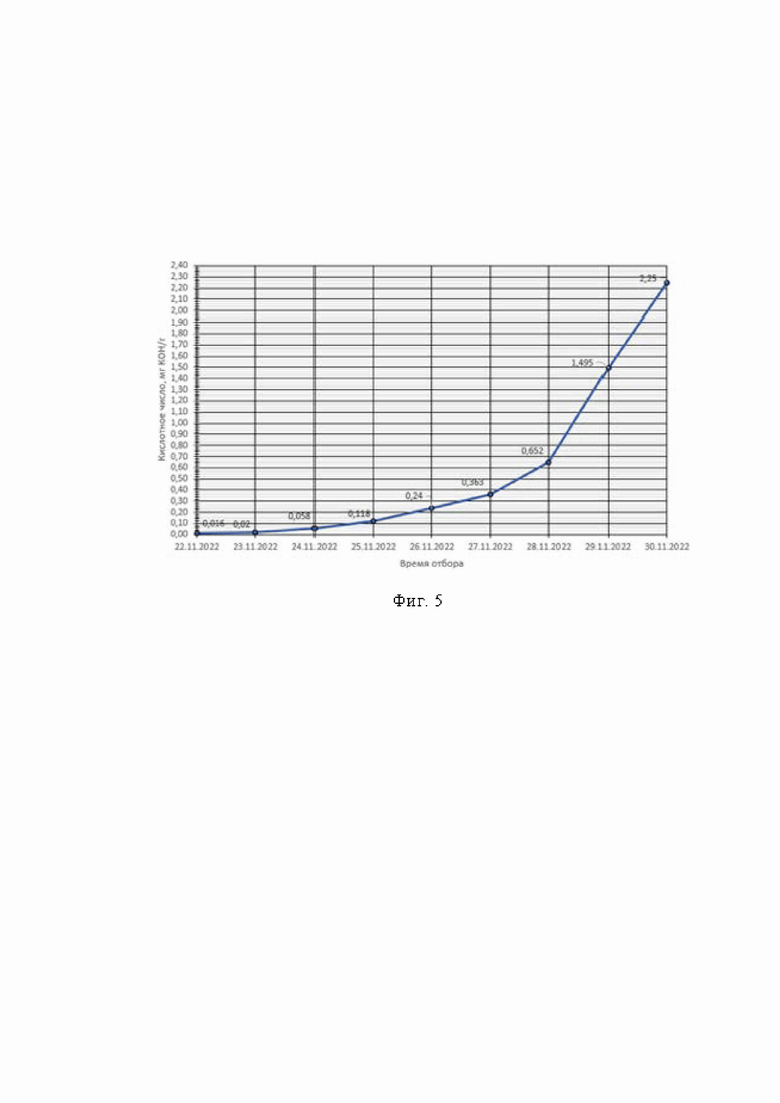

На фиг. 3 - 5 - графики зависимостей кислотного числа от времени отбора пробы для примера 1.

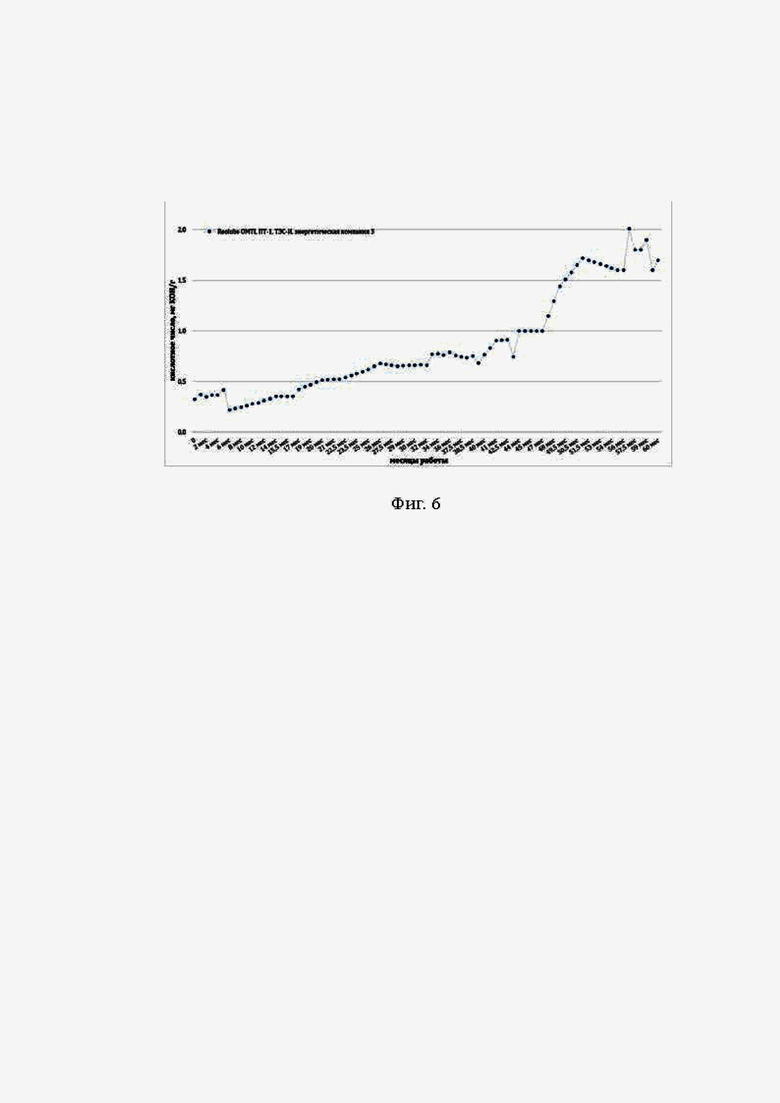

На фиг. 6 - расширенное исследование применения огнестойкой жидкости Reolube в системах автоматического регулирования паровых турбин ТЭС.

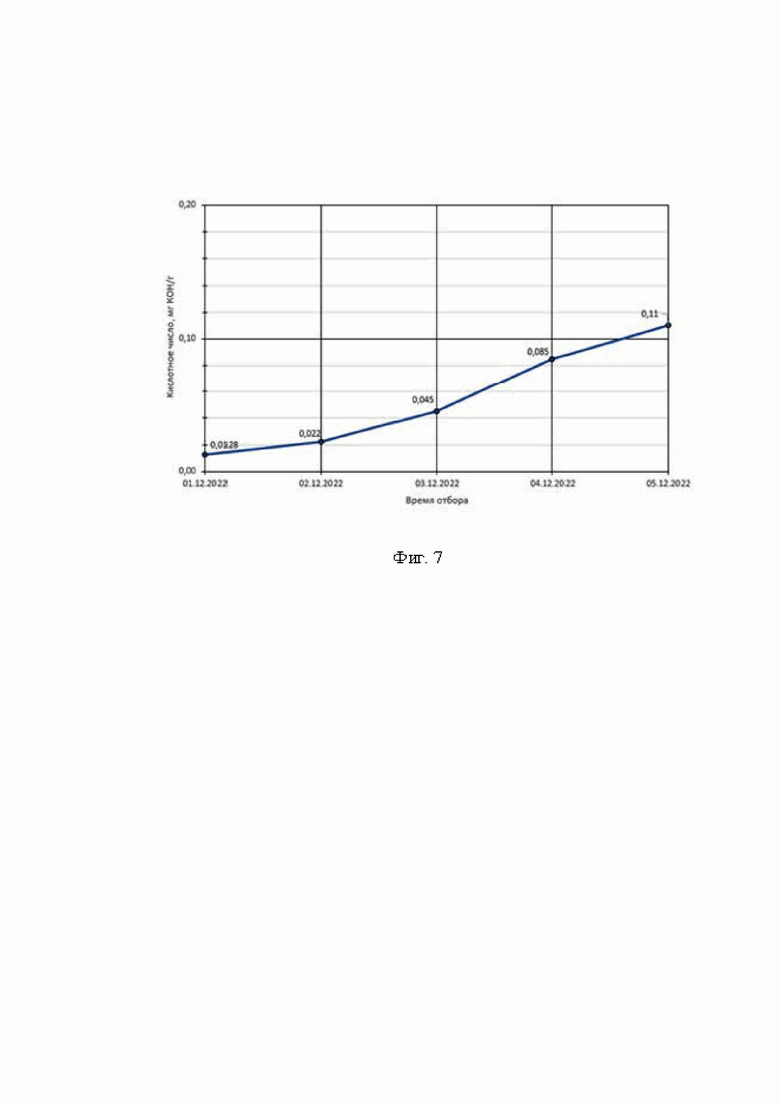

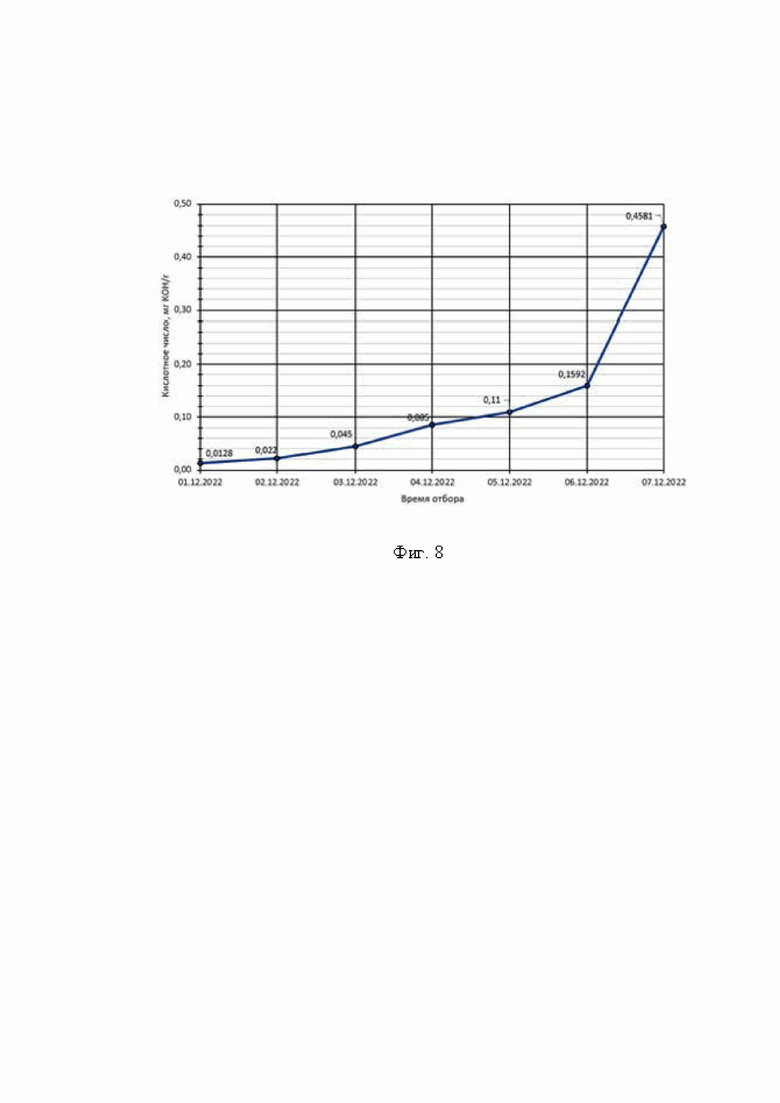

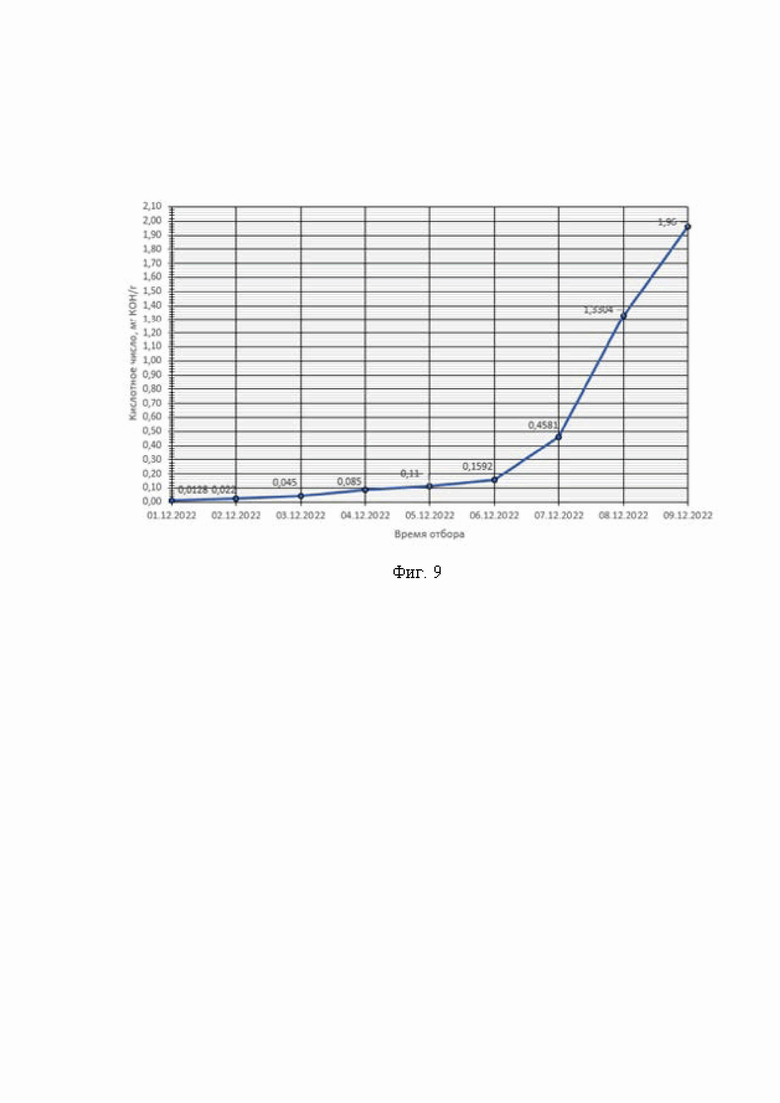

На фиг. 7 - 9 - графики зависимостей кислотного числа от времени отбора пробы для примера 2.

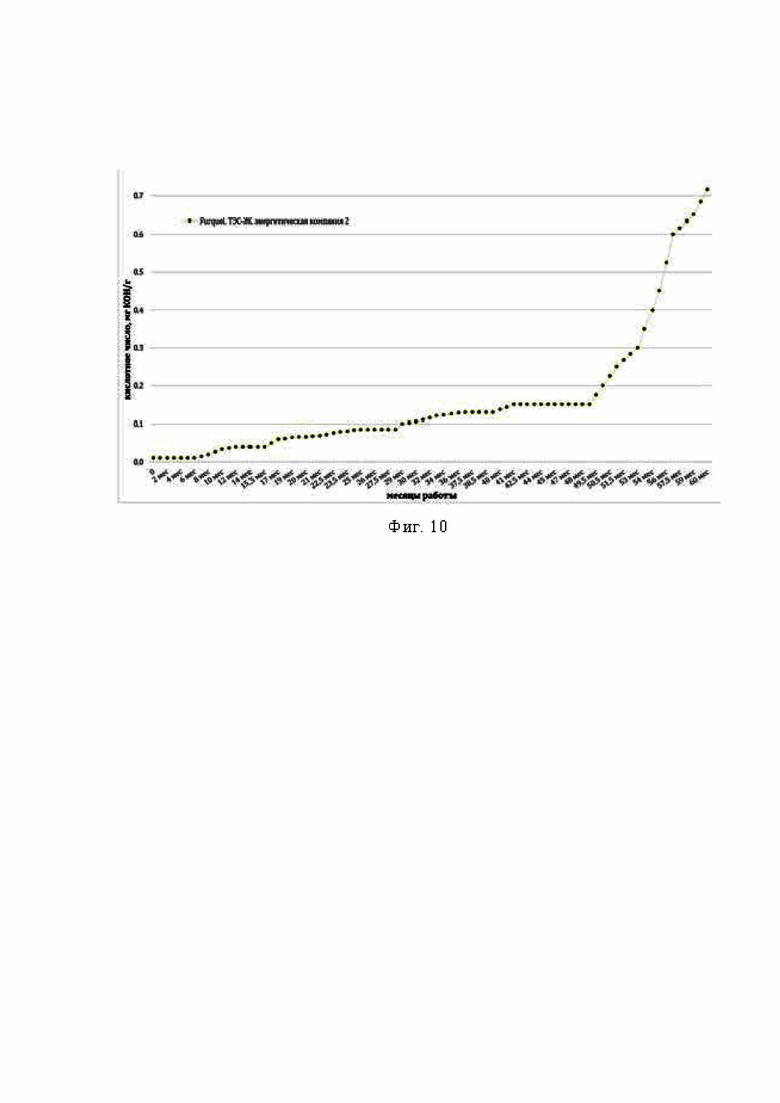

На фиг. 10 - расширенное исследование применения огнестойкой жидкости FYRQUEL-L в системах автоматического регулирования паровых ТЭС.

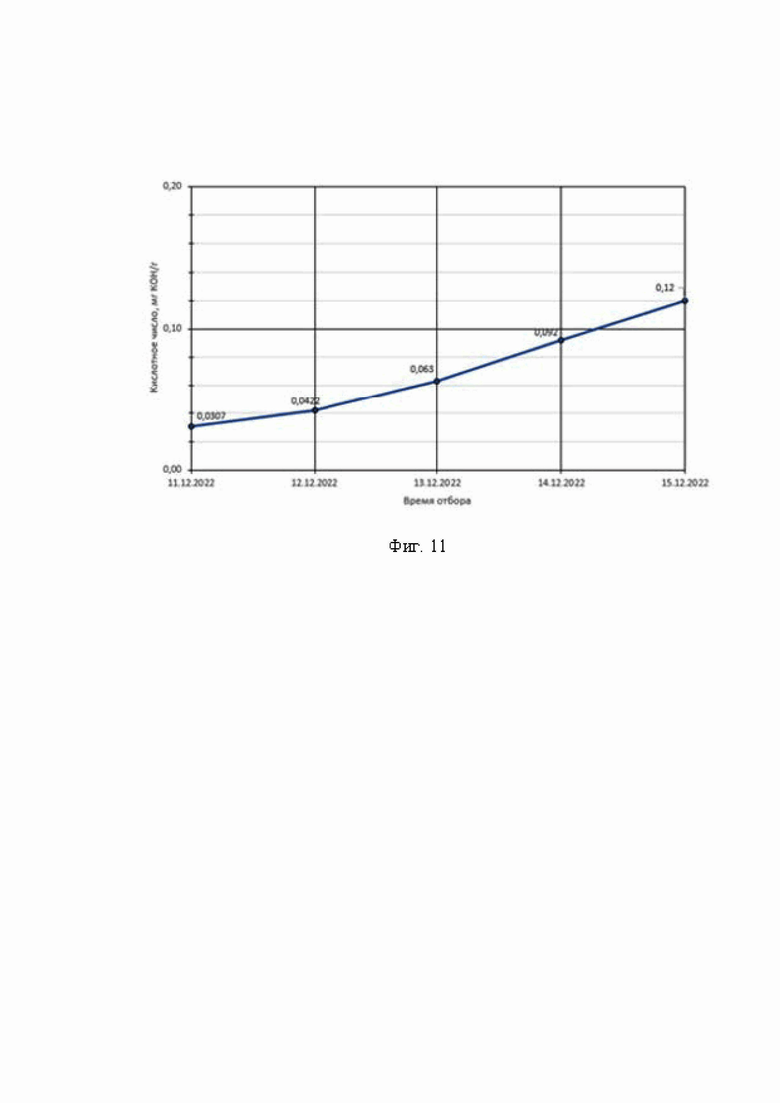

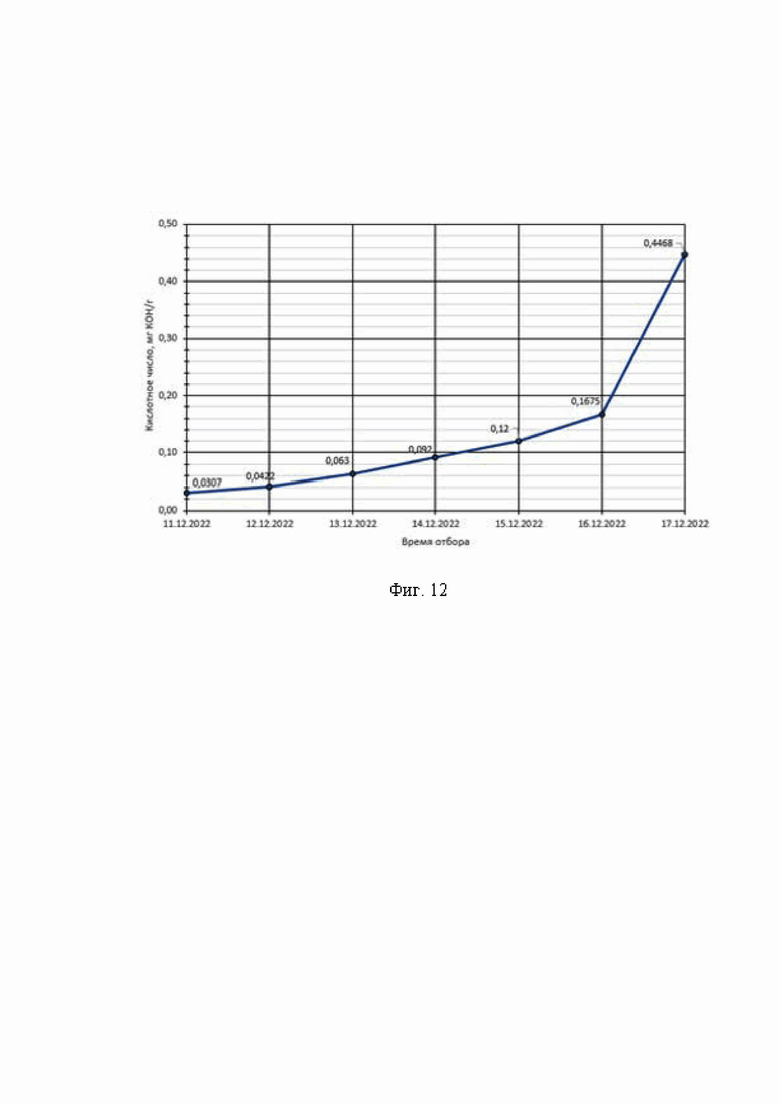

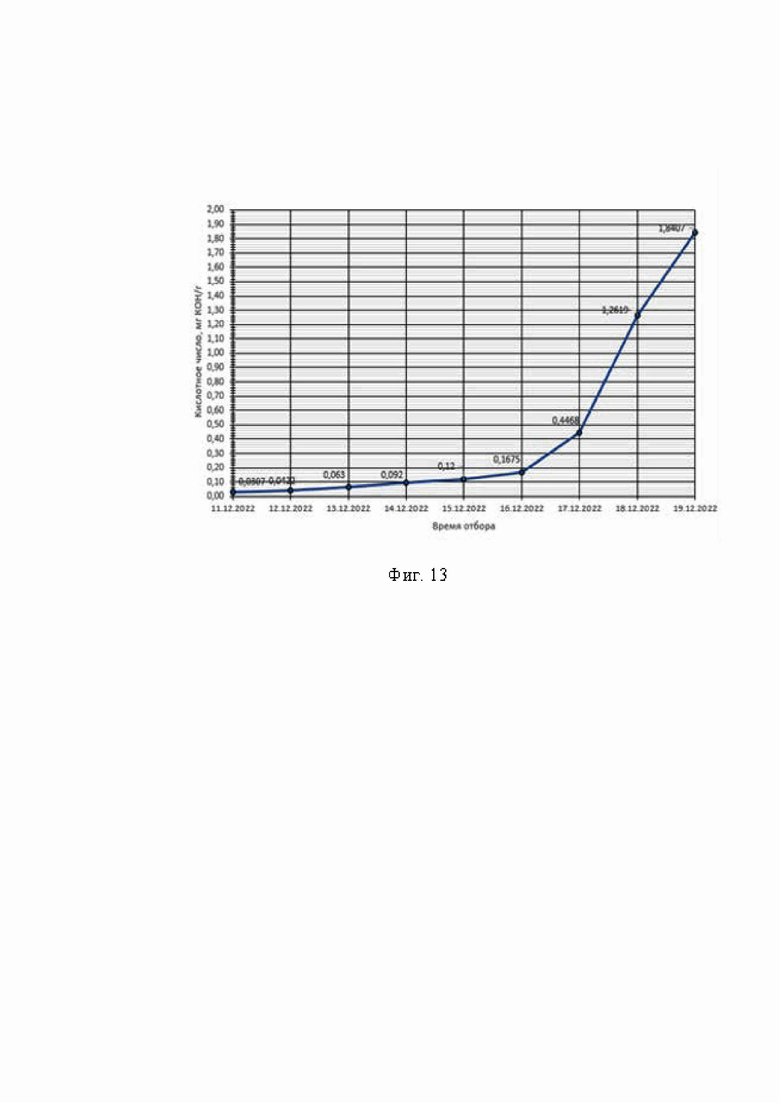

На фиг. 11 - 13 - графики зависимостей кислотного числа от времени отбора пробы для примера 3.

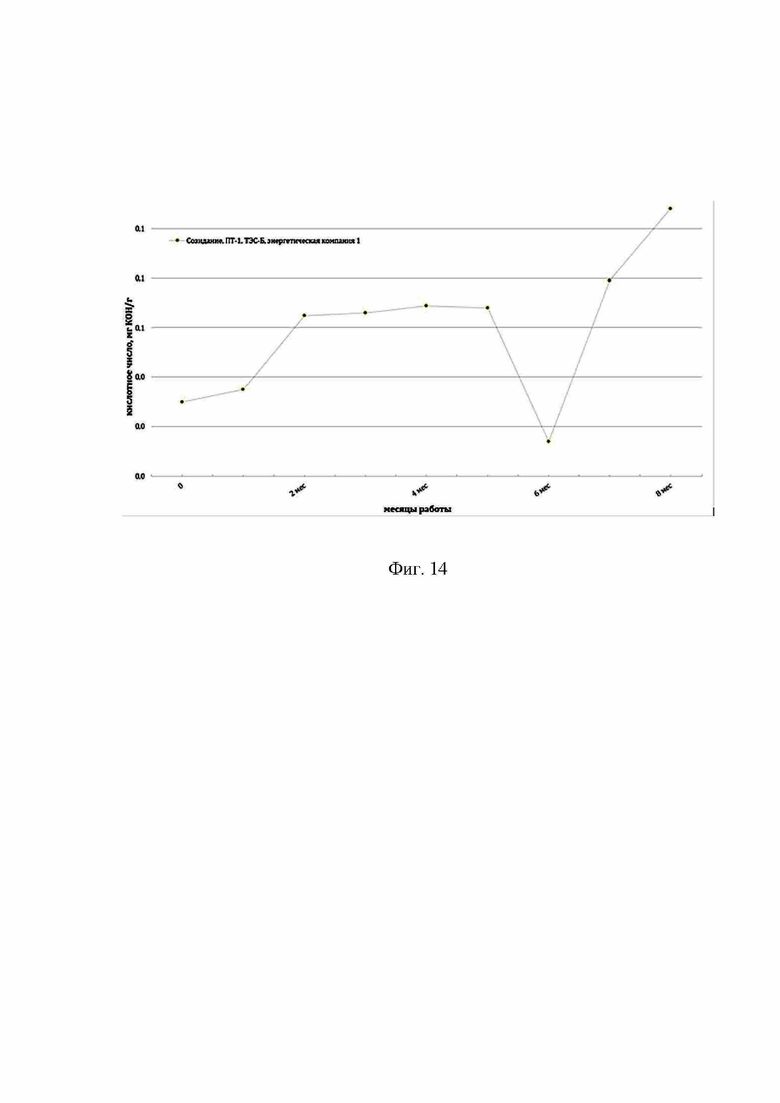

На фиг. 14 - расширенное исследование огнестойкой жидкости Созидание в системах автоматического регулирования паровых турбин ТЭС.

Осуществление изобретения

Установка (фиг. 1) содержит установленный на опорных стойках со стеклянной платформой и роликами реактор 1 с крышкой и мешалкой 2, при этом реактор 1 окружен рубашкой 3.

Реактор 1 выполнен с возможностью осуществления подмешивания, растворения, экстракции, нагрева, кристаллизации, деградации и других манипуляций с огнестойкими жидкостями и оснащен приборами контроля основных рабочих параметров - температуры огнестойкой жидкости и температуры теплоносителя, которые измеряются при помощи термометра 7, давления, которое измеряется механическим вакуумных датчиком 9, и частоты вращения мешалки 2, которая измеряется посредством, например, тахометра, сигнал управления передаётся на панель управления 14.

К мешалке 2 подсоединен двигатель 4 для приведения ее в движение. Двигатель 4 установлен на опоре 5 и содержит стержневой подшипник 6.

К реактору 1 подсоединены термометр 7 для измерения температуры теплоносителя и огнестойкой жидкости, порт 8 для подачи огнестойкой жидкости, механический вакуумный датчик 9 для измерения давления и сливной порт 10.

На рубашке 3 реактора 1 расположены ввод 11 и вывод 12 теплоносителя для охлаждения и нагрева стенок реактора 1.

Ввод 11, рубашка 3 реактора 1, вывод 12 и термостат 18, который поддерживает температуру теплоносителя, образуют контур охлаждения и нагрева стенок реактора 1.

Установка содержит панель управления 14 с дисплеем, которая выполнена с возможностью управления температурой теплоносителя, подаваемого в ввод 11, скоростью вращения мешалки 2, отображения рабочей температуры огнестойкой жидкости и подаваемого через ввод 11 теплоносителя.

Более того, панель управления выполнена с возможностью передачи данных как проводным способом, так и беспроводным способом.

При этом реактор 1 и рубашка 3 выполнены прозрачными. Это позволяет отслеживать процессы, проходящие в реакторе 1 без какого-либо специального оборудования. В качестве материала реактора и рубашки выбрано закаленное стекло повышенной прочности, которое способно выдерживать перепады температур без разрушения.

В конденсаторе 13 скапливается вода, которая испаряется в процессе реакции.

Таким образом, при проведении лабораторных опытов, результаты могут быть считаны не только панелью управления 14, но и за счет лабораторного оборудования, которое может быть дополнительно установлено вокруг стенда, кроме того, это оборудование может производить фото или видео документацию, что в свою очередь достижимо за счет прозрачности основных элементов стенда.

Через порт 16 внутрь реактора помещают медную пластину 15 на медной проволоке для ускорения реакции.

Трубка 17 выполняет роль суфлёра, выравнивает давление в реакторе 1 с атмосферным, и обеспечивает подвод воздуха для реакции.

Способ исследования эксплуатационных свойств огнестойких жидкостей осуществляется следующим образом.

Предлагаемый способ осуществляется в лабораторных условиях путем моделирования процессов ускоренного старения огнестойких турбинных жидкостей, которые используются в системах автоматического регулирования паровых турбин.

Колбу реактора 1 отмывают спирто-бензольным реактивом соотношением 10/90, осуществляют ополаскивание подготовленной дистиллированной водой и просушку. Далее исследуемую огнестойкую жидкость подают в реактор 1 через порт 8 для подачи огнестойкой жидкости.

Реализация способа именно со стеклянным реактором 1 позволяет сделать его визуально достоверным, так как позволяет наблюдать процессы, которые проходят во время испытаний.

Прозрачное стекло может осуществлять вспомогательную функцию, например, при плохом качестве огнестойкой жидкости будет заметен осадок, а при более кислой среде огнестойкая жидкость будет темной или наоборот светлой. Также возможно видеть визуально деградацию огнестойкой жидкости (которая может быть светлой, темной, желтой, нейтральной и пр.)

Также можно делать выводы о наличии катионов меди, железа, бария и др. элементов по цвету реакции. Кроме того, использование стеклянного реактора 1 позволяет исключить необходимость видеонаблюдения за процессами в реакторе 1 (как это реализовано в прототипе), тем самым упростив и предлагаемый способ.

Огнестойкую жидкость известной массы подают в реактор испытательного стенда.

При известной плотности огнестойкой жидкости выполняют перерасчет по массе или предварительно определяют массу поданного объема огнестойкой жидкости, а также, например, титриметрическим методом определяют значение кислотного числа огнестойкой жидкости.

Далее в реактор 1 через порт 8 подают 8-15% по массе от огнестойкой жидкости подготовленной дистиллированной воды, экспериментально доказано, что это оптимальный объём для проведения процесса гидролиза.

Затем внутрь реактора 1 устанавливают катализатор в виде медной пластины 15, которую подвешивают на медной проволоке через порт 16 испытательного стенда внутри объёма залитой огнестойкой жидкости. При этом медная пластина 15 не должна касаться стен, дна реактора 1 и мешалки 2 согласно технике безопасности, во избежание поломки установки.

Мешалкой 2 осуществляют перемешивание огнестойкой жидкости с водой со скоростью 50-150 об/мин. Экспериментально доказано, что более низкая скорость не обеспечивает равномерного перемешивания, а более высокая - приводит к разбрызгиванию огнестойкой жидкости.

С помощью теплоносителя, поступающего через ввод 11 в рубашку 3 и выходящего через вывод 12, нагревают полученную смесь воды и огнестойкой жидкости до 90-105°С и выдерживают ее при данной температуре 100-200 ч. Промежуточное время проведения эксперимента - 150 ч., определено опытным путём. За это время достигается кислотное число порядка 0,5 мг КОН/1 грамм огнестойкой жидкости, которое является предельно допустимым для систем смазывания. Кислотное число выше является отбраковочным показателем, при котором огнестойкую жидкость (масло) необходимо менять полностью, либо проводить меры по восстановлению свойств масла. Таким образом, чем больше у масла будет кислотное число после испытания при указанной температуре, тем хуже масло.

Интервал в 100-200 часов является оптимальным для измерения кислотного числа при взятии пробы масла, так как за 100 часов масло начинает портиться, за 150 часов оно портится настолько, что его нельзя эксплуатировать, а 200 часов является критическим для эксплуатационных свойств (при этом на 200 ч кислотное число все еще продолжает расти).

В масле при перемешивании при температуре до 105°С вода кипит и испаряется, интенсивно кипение происходит при температурах выше 130°С. Интервал температуры 90-105°С является оптимальным для того, чтобы с одной стороны происходило кипение воды в масле, и с другой - чтобы стенд не подвергался значительным нагрузкам и не разрушался при испытаниях. В заданном рабочем диапазоне температур 90-105°С обеспечивается стабильность и к гидролизу, и к окислению, и можно безопасно, без рисков взрыва исследовать огнестойкие жидкости (масла) всех типов.

Вода испаряется, а затем её конденсируют в специальном отсеке 13, после чего есть возможность эту воду отобрать и измерить ph. Также этот отсек 13, в котором скапливается вода, играет важную роль в поддержании реакции гидролиза, т.к вода возвращается обратно из отсека 13 в реактор, где повторно участвует в реакции гидролиза.

В результате соприкосновения поверхности масла с воздухом внутри реактора и дальнейшего перемешивания мешалкой 2 интенсифицируют процесс окисления.

Важным отличием заявленного способа является то, что можно испытывать не только синтетические масла, как в патентах аналогах, но и нефтяные, за счёт этого также расширяются функциональные возможности способа. В патентах аналогах не исследуются свойства нефтяных масел, так как для известных способов и установок это опасно из-за большого количества выделяемого кислорода. В заявленном способе используется гидролиз и окисление огнестойкого масла, то есть предусмотрено взаимодействие с водой и воздухом при высоких температурах, что позволяет испытывать не только нефтяные масла, но и синтетические.

Кислотное число - основной критерий оценки степени деградации огнестойких жидкостей (масел) при работе в оборудовании.

Периодически, например, один раз в сутки (24 ч) путем отбора пробы жидкости из реактора 1, например, объёмом 50 мл и дальнейшим титрованием отобранной жидкости контролируют кислотное число огнестойкой жидкости.

Далее отобранный объем пробы компенсируют эквивалентным объемом подготовленной дистиллированной воды, подавая ее через порт 8.

Благодаря наличию воды в реакторе 1 происходит гидролиз. Реакция носит автокаталитический характер (кислые продукты при разложении накапливаются, после чего лавинообразно начинается гидролиз) деградации огнестойкой жидкости в присутствии воды. В процессе гидролиза выделяются побочные продукты, из-за которых происходит лакообразование и окисление, что имитирует, по сути, процессы происходящие в системах смазки турбины.

Температура является фактором, при котором происходит старение огнестойкой жидкости. Гидролиз катализируется медной пластиной. Т.е. температура разложения исследуемой огнестойкой жидкости существенно снижается за счёт металла (например, температура 500°С разложения масла благодаря медной пластине снижается до 110°С).

По истечении времени испытания (100-200 часов) измеряют конечное значение кислотного числа огнестойкой жидкости, после чего установку охлаждают до комнатной температуры путем выключения нагрева теплоносителя, подаваемого через ввод 11, отключением термостата 18.

Все измеренные значения кислотного числа огнестойкой жидкости фиксируют, например, в журнале испытаний или с использованием ЭВМ.

Далее, например, с помощью ЭВМ составляют график зависимости значения кислотного числа от времени отбора пробы (фиг. 2) и определяют степень сопротивляемости огнестойкой жидкости факторам старения. Кислотное число показывает, насколько кислое масло, то есть насколько интенсивно проходит процесс разложения. Если кислотное число меньше или равно 0,5, то масло пригодно, если более 0,5 - масло эксплуатировать нельзя, оно испорчено.

Вывод о качестве масла делают по графику (фиг. 2). Чем быстрее масло достигает кислотного числа 0,5, тем быстрее оно портится, а, следовательно, хуже само по себе. Чем более пологий график (чем он больше отклонён от горизонтали), тем лучше масло.

Достоверность оценки эксплуатационных свойств огнестойких жидкостей достигается тем, что способ позволяет моделировать условия схожие с реальными эксплуатационными.

Предлагаемое изобретение иллюстрируется следующими примерами.

Пример 1.

Используется масло Reolube, испытание проходят при t=90 °C, время проведения испытаний 100 часов, 150 часов и 200 часов. Результаты отборов приведены в табл.1. По итогу проведенных отборов построены графики зависимости кислотного числа от времени отбора пробы, которые приведены на фиг.2 - 5. 150 часов для эксперимента достаточно для достижения кислотного числа близкого к 0,5. Из чего следует что за 6 дней получены характеристики масла, аналогичные примерно 3 годам эксплуатации аналогичного масла на оборудовании систем регулирования, согласно экспериментальными данным по данном маслу (экспериментальные данные предоставлены на фиг. 6, это график полученный во время расширенного исследования применения огнестойкой жидкости Reolube в системах автоматического регулирования паровых турбин ТЭС).

23.11.2022

24.11.2022

25.11.2022

0.02

0.058

0.118

23.11.2022

24.11.2022

25.11.2022

26.11.2022

27.11.2022

28.11.2022

0.02

0.058

0.118

0.24

0.363

0.652

23.11.2022

24.11.2022

25.11.2022

26.11.2022

27.11.2022

28.11.2022

29.11.2022

30.11.2022

0.02

0.058

0.118

0.24

0.363

0.652

1.495

2.25

Пример 2.

Используется масло FYRQUEL-L, испытание проходят при t=105 °C, время проведения испытаний 100 часов, 150 часов и 200 часов. Результаты отборов приведены в табл.2. По итогу проведенных отборов построены графики зависимости кислотного числа от времени отбора пробы, которые приведены на фиг. 7 - 9. 190 часов для эксперимента достаточно для достижения кислотного числа, близкого к 0,5.

Из чего следует что за 7 дней получены характеристики масла, аналогичные примерно 4 годам эксплуатации аналогичного масла на оборудовании систем регулирования, согласно экспериментальными данным по данном маслу (экспериментальные данные предоставлены на фиг.10, это график полученный во время расширенного исследования применения огнестойкой жидкости FYRQUEL-L в системах автоматического регулирования паровых турбин ТЭС).

02.12.2022

03.12.2022

04.12.2022

05.12.2022

0.022

0.045

0.085

0.11

02.12.2022

03.12.2022

04.12.2022

05.12.2022

06.12.2022

07.12.2022

0.022

0.045

0.085

0.11

0.1592

0.4581

02.12.2022

03.12.2022

04.12.2022

05.12.2022

06.12.2022

07.12.2022

08.12.2022

09.12.2022

0.022

0.045

0.085

0.11

0.1592

0.4581

1.3304

1.96

Пример 3.

Используется масло Созидание, испытание проходят при t=90 °C, время проведения испытаний 100 часов, 150 часов и 200 часов. Результаты отборов приведены в табл.3. По итогу проведенных отборов построены графики зависимости кислотного числа от времени отбора пробы, которые приведены на фиг. 11 - 13.

200 часов для эксперимента достаточно для достижения кислотного числа близкого к 0,5

Из чего следует что за 8 дней получены характеристики масла, аналогичные примерно 5 годам эксплуатации аналогичного масла на оборудовании систем регулирования, согласно экспериментальными данным по данном маслу (экспериментальные данные предоставлены на фиг. 14, это график полученный во время расширенного исследования применения огнестойкой жидкости Созидание в системах автоматического регулирования паровых турбин ТЭС).

12.12.2022

13.12.2022

14.12.2022

15.12.2022

0.0422

0.063

0.092

0.12

12.12.2022

13.12.2022

14.12.2022

15.12.2022

16.12.2022

17.12.2022

0.0422

0.063

0.092

0.12

0.1675

0.4468

12.12.2022

13.12.2022

14.12.2022

15.12.2022

16.12.2022

17.12.2022

18.12.2022

19.12.2022

0.0422

0.063

0.092

0.12

0.1675

0.4468

1.2619

1.8407

Если сравнивать масла из примеров 1-3 по эксплуатационным качествам, то можно сделать вывод о том, что масло Созидание из примера 3 состаривается медленнее, чем масло reoulube и FYRQUEL-L., следовательно, на реальном оборудовании также оно состаривается медленнее, чем другие масла (относительно выше исследованных масел).

Использование заявленного способа позволило за 6, 7 и 8 дней получить свойства масла, которые получают примерно через 3, 4, 5 лет соответственно. Заявленный способ позволил сравнить огнестойкие жидкости (масла) и прийти к выводу, что среди трех исследованных масел масло Созидание, по сравнению с остальными, обладает наибольшей стойкостью к окислению. В течение недели согласно заявленному способу получают характеристики масла, эквивалентные маслу, находящемуся в эксплуатации в течении 3-5 лет.

Использование изобретения позволяет расширить функциональные возможности способа и повысить достоверность оценки эксплуатационных свойств огнестойких жидкостей за счёт проведения испытаний в условиях, схожими с реальными эксплуатационными условиями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки отработанного огнестойкого триарилфосфатного турбинного масла от кислых продуктов | 2022 |

|

RU2791787C1 |

| Способ регенерации отработанного триарилфосфатного огнестойкого турбинного масла | 2020 |

|

RU2750729C1 |

| Способ получения огнестойкой основы гидравлической жидкости | 2020 |

|

RU2751888C1 |

| Способ регенерации использованного смазочного масла | 2020 |

|

RU2736715C1 |

| Комплекс сверхглубокой осушки, очистки и дегазации диэлектрических жидкостей | 2021 |

|

RU2772997C1 |

| Способ получения огнестойкой жидкости | 2018 |

|

RU2667059C1 |

| Промывочный раствор для регенерации отработанного огнестойкого триарилфосфатного турбинного масла и способ регенерации отработанного огнестойкого турбинного масла с его использованием | 2018 |

|

RU2674992C1 |

| Комплекс сверхглубокой очистки и обезвоживания диэлектрических жидкостей | 2021 |

|

RU2772995C1 |

| НОНИЛИРОВАННЫЕ ДИФЕНИЛАМИНЫ | 1998 |

|

RU2198870C2 |

| Способ определения гидролитической стабильности эфирных масел | 2021 |

|

RU2799765C2 |

Изобретение относится к области испытаний огнестойких жидкостей. Раскрыт способ исследования эксплуатационных свойств огнестойких жидкостей, заключающийся в подаче огнестойкой жидкости известной массы в реактор, подаче воды, нагревании в присутствии катализатора, измерении её кислотного числа, при этом подают 8-15% по массе от огнестойкой жидкости дистиллированной воды, перемешивают огнестойкую жидкость и воду, полученную смесь нагревают до 90-105°С и выдерживают ее при данной температуре 100-200 ч, поддерживают реакцию гидролиза, возвращая сконденсированную в результате испарения воду, периодически измеряют кислотное число, отбирая из реактора пробу огнестойкой жидкости, компенсируют объём отобранной пробы эквивалентным объемом дистиллированной воды, измеренные значения кислотного числа огнестойкой жидкости фиксируют, строят график зависимости значения кислотного числа от времени отбора пробы, по характеру графика делают вывод об эксплуатационном свойстве огнестойкой жидкости. Изобретение обеспечивает повышение достоверности оценки эксплуатационных свойств огнестойких жидкостей. 2 з.п. ф-лы, 14 ил., 3 табл., 3 пр.

1. Способ исследования эксплуатационных свойств огнестойких жидкостей, заключающийся в подаче огнестойкой жидкости известной массы в реактор, подаче воды, нагревании в присутствии катализатора, измерении её кислотного числа, отличающийся тем, что подают 8-15% по массе от огнестойкой жидкости дистиллированной воды, перемешивают огнестойкую жидкость и воду, полученную смесь нагревают до 90-105°С и выдерживают ее при данной температуре 100-200 ч, поддерживают реакцию гидролиза, возвращая сконденсированную в результате испарения воду, периодически измеряют кислотное число, отбирая из реактора пробу огнестойкой жидкости, компенсируют объём отобранной пробы эквивалентным объемом дистиллированной воды, измеренные значения кислотного числа огнестойкой жидкости фиксируют, строят график зависимости значения кислотного числа от времени отбора пробы, по характеру графика делают вывод об эксплуатационном свойстве огнестойкой жидкости.

2. Способ исследования эксплуатационных свойств огнестойких жидкостей по п.1, отличающийся тем, что измерение кислотного числа осуществляют титриметрическим методом.

3. Способ исследования эксплуатационных свойств огнестойких жидкостей по п.1, отличающийся тем, что огнестойкую жидкость и воду перемешивают со скоростью 50-150 об/мин.

| Способ определения срока хранения смазочного масла | 1984 |

|

SU1239592A1 |

| СПОСОБ ЭКСПЛУАТАЦИОННОГО КОНТРОЛЯ СОСТОЯНИЯ ТРАНСФОРМАТОРНЫХ МАСЕЛ | 2009 |

|

RU2402754C1 |

| CN 112649593 A, 13.04.2021 | |||

| ОХЛОПКОВ А.В | |||

| и др | |||

| Опыт применения огнестойких жидкостей в системах автоматического регулирования паровых турбин на ТЭС // ТЕПЛОЭНЕРГЕТИКА, 2022, N.8, стр.31-38. | |||

Авторы

Даты

2024-02-14—Публикация

2023-08-22—Подача