Изобретение относится к металлообработке, в особенности к смазке при холодном деформировании заготовок из металла или полимерных материалов, при изготовлении волочением прутков, труб, проволоки, полосового и другого профиля.

Известен патент Украины №17652, опубликованый 20.05.1997 г., индекс МПК В21В 45/02, в котором описано устройство для подачи сухой смазки в гильзу, содержащее постель для гильзы, бункер со смазкой, дозатор и систему подачи смазки воздухом, согласно изобретению система подачи смазки воздухом выполнена в виде соединенного с дозатором и разделенного сообщающимся с полостью дозатора каналом на две части трубопровода, у которого обращенный к постели для гильзы торец имеет опорную головку, а противоположный - отверстия с регулируемым проходным сечением, центробежного вентилятора и расположенного с другой стороны постели для гильзы, снабженного пылеулавливателем и управляемой дроссельной заслонкой трубопровода, один конец которого имеет соосно расположенную с предыдущей опорную головку, а другой - соединен со всасывающим отверстием центробежного вентилятора, при этом дозатор имеет отверстия с регулируемым проходным сечением.

Техническим результатом от использования предлагаемого устройства является равномерное нанесение смазки на внутреннюю поверхность гильзы, благодаря ее подаче всасывающим потоком воздуха.

Недостатками является то, что устройство приспособлено лишь для твердой порошковой смазки, и при таком смазывании имеется высокий расход материала, а непосредственно в зону деформации попадание достаточного количества смазывающего материала не гарантировано, так как в зоне деформации отсутствует щель между заготовкой и технологическим инструментом, для возможности всасывания порошка воздухом.

Известен патент Украины №79432 с приоритетом от 11.06.2002, формула опубликована 25.06.2007 года в бюл. №9, индекс МПК В21В 27/06, В21В 45/02, в котором описан способ смазки валков, например в зоне деформации, в прокатных клетях для прокатки ленты с помощью масляно-водной дисперсии при соблюдении заданных характеристик смеси и объемных затрат дисперсии, причем определенные количества воды и масла смешивают в миксере для получения однородной дисперсии, которую затем подают, в зависимости от изменения ширины распыления, к разным зонам распыления, в каждой зоне распыления, которое отвечает ширине полосы распыления, расположен, по крайней мере, один ряд форсунок, которым управляют, соответственно, с помощью, по крайней мере, одного переключаемого клапана, причем, общее количество дисперсии на одну зону распыления подают только через один переключаемый клапан, и каждый ряд форсунок рассчитывают так, что общее число отверстий форсунок при открытом переключаемом клапане обеспечивает всегда одинаковую затрату дисперсии и, тем самым, условия смешивания в миксере оставляют неизменными для случая использования каждой зоны распыления.

По мере увеличения ширины отдельных зон распыления дополнительно увеличивают часть масла в дисперсии, например, с 0,25% до 0,40%.

Угол раскрытия отверстий форсунок и/или их число, и/или расстояние между ними устанавливают для каждого ряда форсунок в зависимости от ширины полосы распыления.

Форсуночное устройство для смазки валков, например в зоне деформации, в прокатных клетях для прокатки ленты для осуществления способа по одному из предыдущих пунктов, число форсунок распыления, необходимое для заданных объемных затрат распыливаемой дисперсии, расположено в отдельном ряде форсунок, который связан, по крайней мере, с одним управляемым переключаемым клапаном, при этом каждый ряд форсунок рассчитан так, что общее число отверстий его форсунок создает одинаковые объемные затраты.

Ряды форсунок расположены в форсуночном коллекторе приблизительно на одинаковом расстоянии параллельно к валкам или зоне деформации прокатной клети. К переключаемым клапанам присоединен единный миксер с соответствующими линиями подачи воды и масла, а также с расположенными в присоединенных линиях насосами-дозаторами и расходометрами.

Общими существенными признаками, является то, что в способе смазки деформируемых заготовок и рабочих зон технологического инструмента для волочения профиля и труб включено управление объемами и зон подачи смазки.

Недостатками, являются большие затраты смазочного материала при отсутствии гарантированной доставки его непосредственно в зону деформации, так как смазочный материал наносится распылением, при котором большая его часть попадает в воздух, или в поддон мимо валков, а в рабочую зону не попадает.

Задачей изобретения является надежная смазка с минимальными затратами, и потерями смазочного материала, и обеспечение долговечности технологического инструмента.

Существенными признаками способа, является то, что в способе смазки деформируемых заготовок и рабочих зон технологического инструмента для волочения профиля и труб включено управление объемами и зон подачи смазки, причем, смазку производят смазочной пленкой, для чего подают насосом смазочный материал под давлением, дозируют и распределяют его в секциях разной производительности последовательного питателя, и подают в генераторы, в которых генерируют непрерывную смазочную пленку и подают через дюзы, установленные в рабочий зоне технологического инструмента и распределяют беспрерывную смазочную пленку в минимально необходимых дозированных объемах на участки поверхности заготовки, которые в данный момент подлежат деформированию, и в рабочую зону технологического инструмента, и затем удаляют излишки смазочного материала. технологического инструмента, и затем удаляют излишки смазочного материала.

Излишки смазочного материала с готового изделия удаляют смывающей жидкостью в камере закрепленной на выходе готовой детали, собирают в поддон, и подают через фильтр в бак отходов.

Излишки смазочного материала из технологического инструмента и последовательного питателя собирают в поддон, и подают через заливной фильтр в бак для смазочного материала.

При переходе на протягивание заготовки с другим поперечным сечением, объем подачи смазочного материала для создания смазочной пленки регулируют переключением последовательного питателя на подачу смазочного материала из секции с другой производительностью, излишки смазочного масла из последовательного питателя дренажными трубами через обратные клапаны и заливной фильтр подают в бак смазочного материала.

Отличительными существенными признаками действительными во всех случаях, является то, что что смазку производят смазочной пленкой, для чего подают насосом смазочный материал под давлением, дозируют и распределяют его в секциях разной производительности последовательного питателя, и подают в генераторы, в которых генерируют непрерывную смазочную пленку и подают через дюзы, установленные в рабочий зоне технологического инструмента и распределяют беспрерывную смазочную пленку в минимально необходимых дозированных объемах на участки поверхности заготовки, которые в данный момент подлежат деформированию, и в рабочую зону технологического инструмента, и затем удаляют излишки смазочного материала. технологического инструмента, и затем удаляют излишки смазочного материала.

Отличительными существенными признаками действительными в отдельных случаях является то, что излишки смазочного материала с готового изделия удаляют смывающей жидкостью в камере закрепленной на выходе готового изделия, собирают в поддон, и подают через фильтр в бак отходов.

Излишки смазочного материала из технологического инструмента и последовательного питателя собирают в поддон, и подают через заливной фильтр в бак для смазочного материала.

При переходе на протягивание заготовки с другим поперечным сечением, объем подачи смазочного материала для создания смазочной пленки регулируют переключением последовательного питателя на подачу смазочного материала из секции с другой производительностью, излишки смазочного масла из последовательного питателя дренажными трубами через обратные клапаны и заливной фильтр подают в бак смазочного материала.

Благодаря использованию описанного способа обеспечена надежная смазка по всей длине заготовки из которой изготовляется заданный профиль, как без продольного отверстия, так и трубы, а так как смазочная пленка подается непосредственно в рабочую зону технологического инструмента и зону деформирования, то это обеспечено с минимальными затратами, и потерями смазочного материала, который еще и повышает долговечность технологического инструмента.

Известен патент Российской Федерации №2238159, опубликованный 20.11.2003 г., индекс МПК В21В 45/02 в котором описано устройство для нанесения смазки на внутреннюю и наружную поверхности конца трубы, содержащее раму с направляющими, механизм зажима трубы, подвижную каретку, установленную в направляющих рамы и несущую бачок со смазкой, размешиватель с приводом и смазывающее средство с приводом, отличающееся тем, что каретка снабжена установленной с возможностью вертикального перемещения стойкой для закрепления бачка со смазкой и шарнирно связанным с ней посредством рычагов и тяги расположенным на каретке винтовым приводом, привод размешивателя и привод смазывающего средства выполнены в виде установленной на стойке и соединенной с бачком шестеренной клети с приводом, валы зубчатых колес которой расположены внутри бачка со смазкой, при этом размешиватель выполнен в виде установленных по периметру бачка со смазкой на валах зубчатых колес шестеренной клети ершей, а смазывающее средство выполнено в виде двух щеток с эластичными элементами, установленных на валах зубчатых колес шестеренной клети с возможностью контакта друг с другом при вращении.

Недостатками является, громоздкость устройства, которое находится в зоне деформирования, а также высокие затраты смазочного материала, возможность смазывать консистентным смазочным материалом только конец трубы до начала процесса, которая приводит к неравномерному покрытию, и налипанию грязи и ухудшению чистоты поверхности после волочения, еще и за счет полусухого трения, так как при длине заготовок порядка 6 метров, количества смазочного материала нанесенного на конец трубы недостаточно для создания качественной смазочной пленки по всей длине.

Известен патент Украïни №1789, опубликованный, как авторское свидетельство бывшего СССР №1611482 07.12.90 г, индекс МПК В21В 45/02, B65G 45/00 в котором устройство для удаления излишка смазочного материала с полосы включает установленный поперек полосы поворотный на цапфах кронштейн, на котором смонтирована труба с равномерно расположенными по ее длине соплами, расположенными под углом к плоскости перемещения полосы и выполненными в виде двух усеченных конусов, соединенных меньшими основаниями, причем, с целью повышения эффективности удаления смазочного масла и улучшение условий работы, диаметр среза сопла не превышает 6 мм, отношения диаметра среза сопла к его критического диаметру составляет 1,3-2,0, отношения размера по оси сопла от его среза к плоскости перемещения полосы к диаметру среза сопла равняется <15, угол раствора сопла находится в границах от 8° до 16°, при этом угол наклона сопла к плоскости перемещения полосы составляет от 32° до 40°, а отношения расстояния между сопредельными соплами по оси трубы к диаметру среза сопла составляет ≤8.

Недостатками известного устройства и способа является то, что открытые сопла разбрызгивают смазочный материал, создают капли и пар которые попадают за границы устройства, и вдобавок очистка неэффективна, а усиление давления создает только повышенное разбрызгивание и унос воздухом пара в помещение.

Наиболее близкой является централизованная масляно-воздушная система смазки, описанная в патенте Украины №84600 опубликованном 10.11.2008 года, индекс МПК F16N 7/00, которая содержит насос, клапан давления, питатели, систему подачи воздуха, смесительные устройства, форсунки, связанные с узлами трения в опорах вала-шестерни и с рабочей стороной поверхности зубчатой передачи, приборы измерения давления смазочного материала и сжатого воздуха, реле давления смазочного материала, реле нижнего уровня смазочного материала и блок электропитания и управления, причем, элементы системы подачи смазочного материала собранны в модуль, в котором установлены электродвигатель, насос, бак с реле уровня, к всасывающей трубе насоса подключен фильтр, на напорном трубопроводе установлен разгрузочный клапан и манометр, а напорный трубопровод, который выведен из модуля подачи смазочного материала, за пределами модуля подключен к последовательному питателю, на котором установлен датчик циклов, к выходам последовательного питателя через фильтр и обратный клапан подключены не меньше одного генератора смазочной пленки, к генератору смазочной пленки подключен напорный трубопровод модуля подготовки воздуха, генераторы смазочной пленки своими масляно-воздушными трубопроводами подключенными к форсункам, которые установлены, как в узлах подшипниковых опор, так и в зоне рабочей поверхности зубьев вала-шестерни, а на генераторах смазочной пленки установлены датчики контроля работы.

Система подготовки и контроля воздуха собрана в модуль, который включает влагоотделитель, запорный клапан, к которому присоединен фильтр-отстойник, который присоединен к воздушному редуктору, манометр и датчик давления, при этом генератор смазочной пленки установлен в модуле подачи и контроля смазочной пленки, в котором установлен фильтр, на выходе фильтра установлен обратный клапан, который подключен к входу смазочного материала в генератор смазочной пленки, на котором установлен датчик контроля работы, также в модуле установлен дополнительный фильтр на входе воздушной трубы от модуля системы подведения воздух к генератору смазочной пленки. Под валом-шестерней установлен поддон, к которому подведенны дренажные трубы отработанного смазочного материала от подшипниковых опор, а все элементы модуля подачи смазочного материала смонтированы на баке.

Общими существенными признаками является то, что система смазки деформируемых заготовок и рабочих зон технологического инструмента для волочения профиля и труб, содержащая станцию подачи смазки, с возможностью подачи, жидкого смазочного материала под давлением, устройства подготовки и подачи сжатого воздуха, по меньшей один последовательный питатель, и генератор смазочной пленки, трубопроводы подведения смазочного материала и воздуха, разгрузочные, обратные и запорные клапаны, фильтры, сборники отработанного смазочного материала.

Недостатками прототипа является то, что он предназначен только для равномерной подачи смазочного материала в шарниры заданного механизма, этого недостаточно при волочении различных по диаметру заготовок, которые требуют различного количества смазочного материала, также форсунки разбрызгивают, а потому теряется часть смазочного материала.

Задачей изобретения является создание системы смазки технологического инструмента для волочения профиля и труб, универсального, надежного, такого который обеспечивает подачу минимально необходимого количества смазочной пленки в рабочую зону деформирования.

Существенными признаками является то, что система смазки деформируемых заготовок и рабочих зон технологического инструмента для волочения профиля и труб, содержащая станцию подачи смазки, с возможностью подачи, жидкого смазочного материала под давлением, устройства подготовки и подачи сжатого воздуха, по меньшей один последовательный питатель, и генератор смазочной пленки, трубопроводы подведения смазочного материала и воздуха, разгрузочные, обратные и запорные клапаны, фильтры, сборники отработанного смазочного материала, причем, в системе установлен последовательный питатель, который имеет не меньше двух секций разной производительности, дренажный трубопровод слива излишков из которого, подсоединен через, не менее один, обратный клапан и заливной фильтр, к баку смазочного материала, а напорные выходы, из заданных секций последовательного питателя, трубами подсоединены, к не менее одному, генератору смазочной пленки, к которому подведен сжатый воздух, напорные выходы секций генератора смазочной пленки трубами подсоединены к раздельным каналам в элементах технологического инструмента, выходы которых выведены в рабочую зону деформирования, в выходах каналов установлены дюзы, причем, каждая дюза имеет не меньше одного отверстия диаметром от 0,6 до 3,0 мм.

Различие производительности секций последовательного питателя от 2 до 20 крат.

Раздельные каналы выполнены непосредственно в технологическом инструменте для холодного деформирования с выходом в рабочей зоне.

Раздельные каналы выполнены в дополнительном кольцевом фланце установленном на лобовине со стороны подачи заготовки, в которой установлена волока, отверстие фланца охватывает профиль заготовки и имеет эластичное уплотнение, которое имеет форму поперечного сечения заготовки.

Камера, с возможностью удаления в бак отходов смазочного материала с поверхности готовой детали, закреплена на лобовине со стороны выхода готовой детали, и имеет двустороннее уплотнение, которое сопряжено с поверхностью готовой детали, в камере сделаны радиальные отверстия, с резьбовыми участками к которым подключены напорный и дренажный трубопровод.

Секции последовательного питателя соединены с генератором смазочной пленки через фильтры и обратные клапаны, которые установлены рядом с генератором смазочной пленки.

Отличительными существенными признаками действительными во всех случаях, является то, что в системе установлен последовательный питатель, который имеет не меньше двух секций разной производительности, дренажный трубопровод слива излишков из которого, подсоединен через, не менее один, обратный клапан и заливной фильтр, к баку смазочного материала, а напорные выходы, из заданных секций последовательного питателя, трубами подсоединены к, не менее одному, генератору смазочной пленки, к которому подведен сжатый воздух, напорные выходы секций генератора смазочной пленки трубами подсоединены к раздельным каналам в элементах технологического инструмента, выходы которых выведены в рабочую зону деформирования, в выходах каналов установлены дюзы, причем, каждая дюза имеет не меньше одного отверстия диаметром от 0,6 до 3,0 мм.

Отличительными существенными признаками действительными в отдельных случаях, является то, что различие производительности секций последовательного питателя от 2 до 20 крат.

Раздельные каналы выполнены непосредственно в технологическом инструменте для холодного деформирования с выходом в рабочей зоне.

Раздельные каналы выполнены в дополнительном кольцевом фланце установленном на лобовине со стороны подачи заготовки, в которой установлена волока, отверстие фланца охватывает профиль заготовки и имеет эластичное уплотнение, которое имеет форму поперечного сечения заготовки.

Камера, с возможностью удаления в бак отходов смазочного материала с поверхности готового изделия, закреплена на лобовине со стороны выхода готовой детали, и имеет двустороннее уплотнение, которое сопряжено с поверхностью готовой детали, в камере сделаны радиальные отверстия, с резьбовыми участками к которым подключены напорный и дренажный трубопровод.

Секции последовательного питателя соединены с генератором смазочной пленки через фильтры и обратные клапаны, которые установлены рядом с генератором смазочной пленки.

Создана универсальная, надежная система смазки технологического инструмента для волочения профиля и труб смазочной пленкой, в которой последовательными питателями строго дозируется смазочный материал, и из генераторов подается смазочная пленка в минимально необходимом количестве в рабочую зону деформирования, в результате обеспеченно надежное смазывание по всей длине заготовки из которой изготовливается заданный профиль без отверстия, или трубы, а так как смазочная пленка подается непосредственно в рабочую зону технологического инструмента и в зону деформирования, то это обеспечено с минимальными затратами смазочного материала, который еще и повышает долговечность технологического инструмента. Система позволяет при переходе на другой типоразмер профиля переключаться на объем подачи смазочной пленки необходимой для другого поперечного сечения изделия, которую получают волочением.

Сбор и фильтрация отработанного смазочного материала и возвратного из последовательного питателя, еще дополнительно уменьшает потери смазочного материала.

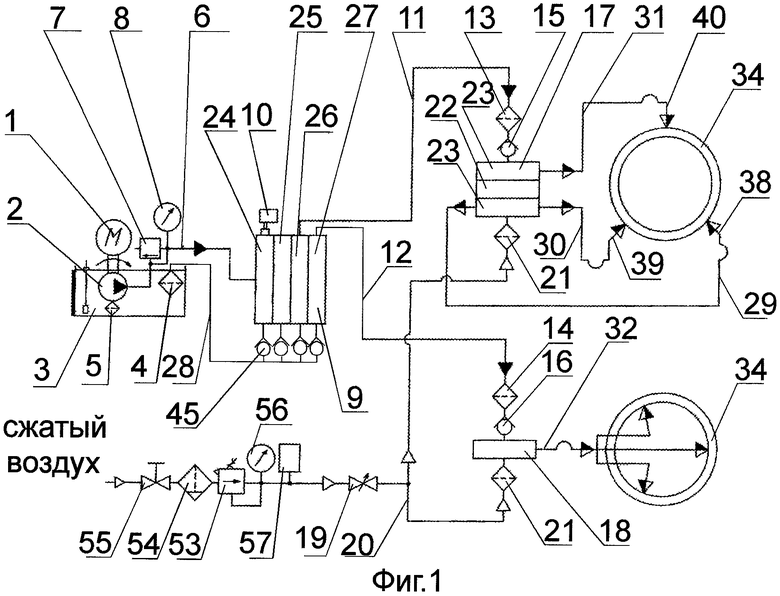

На фиг.1 изображена система смазки при волочении труб;

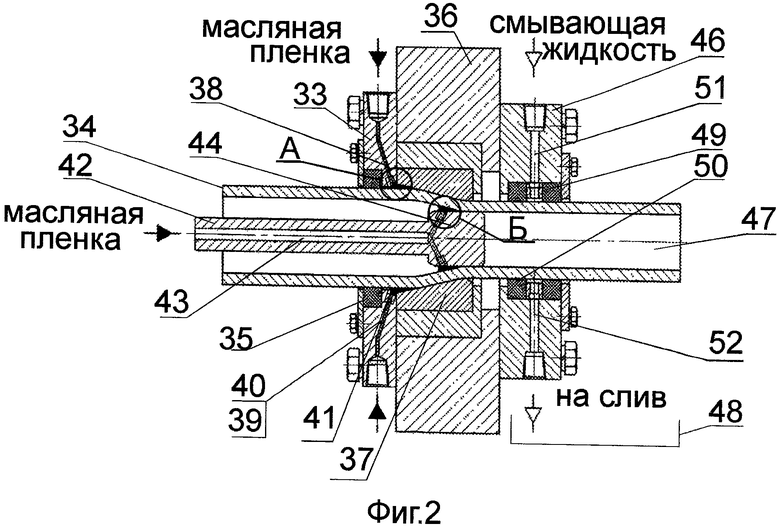

На фиг.2 изображен узел смазки и волочения круглой трубы;

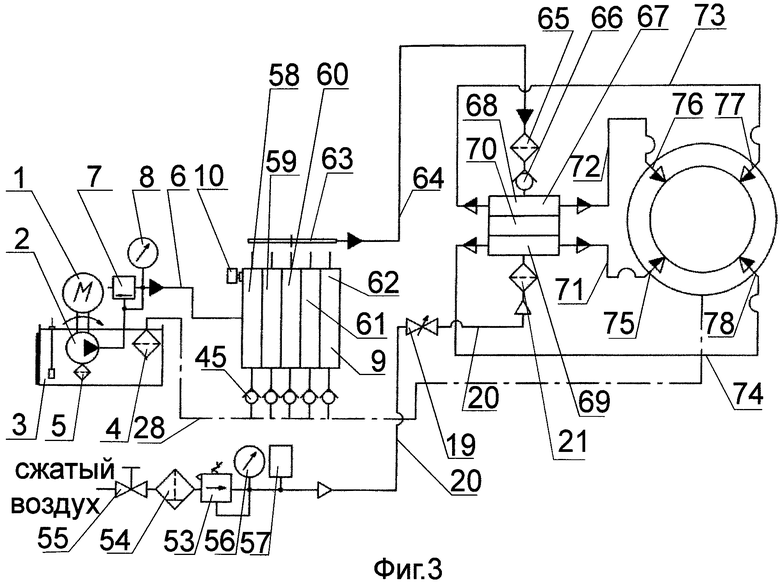

На фиг.3 изображена система смазки при волочении профиля без продольного отверстия;

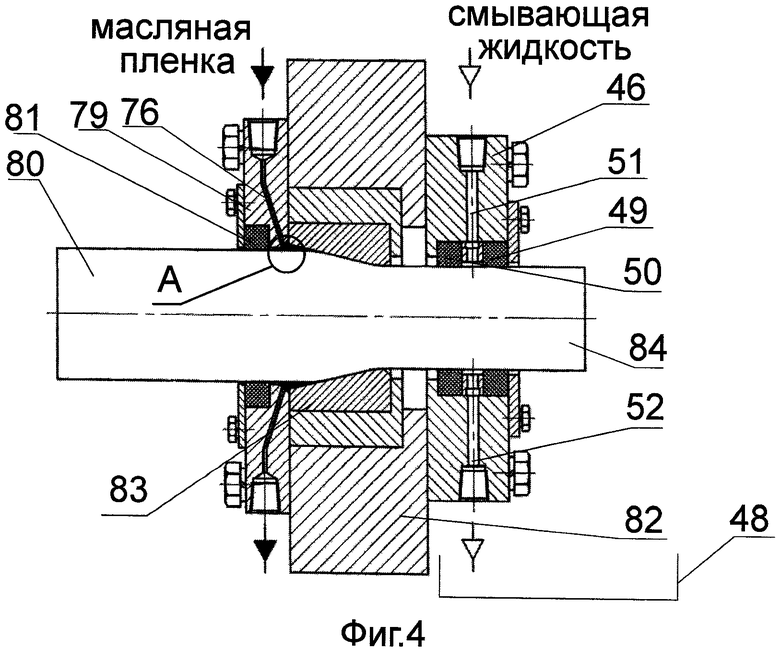

На фиг.4 изображен узел смазки и волочения прутка;

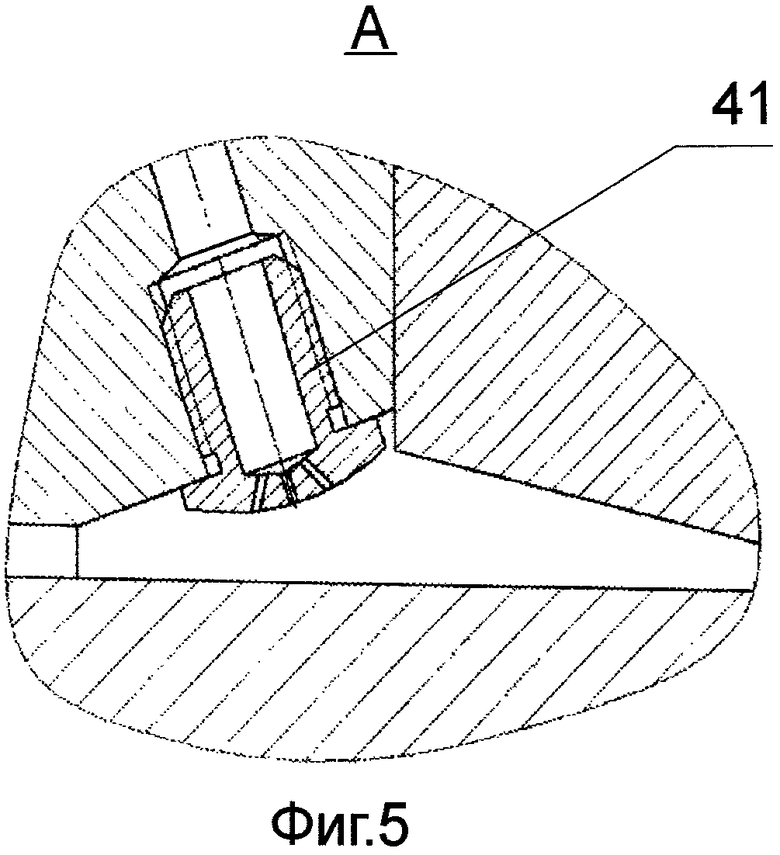

На фиг.5 изображен выносний элемент А с дюзой;

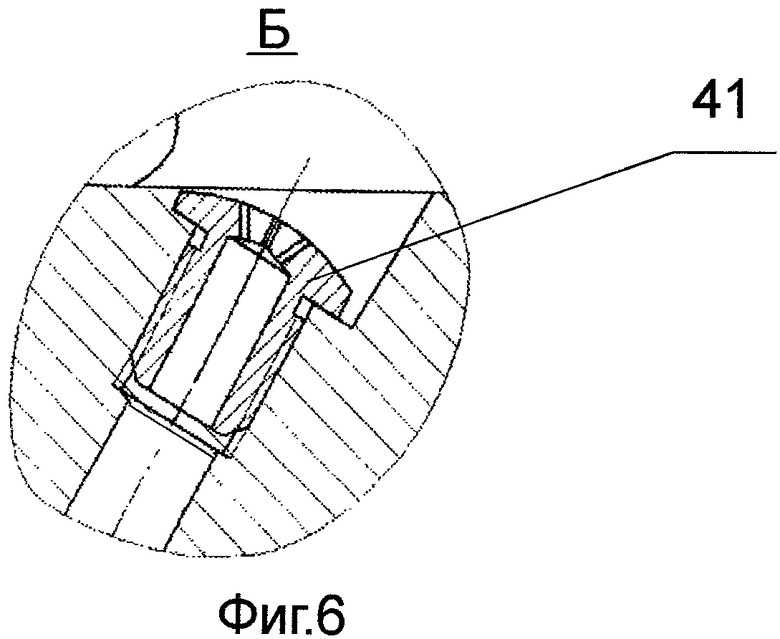

На фиг.6 изображен выносний элемент Б с дюзой.

Система смазки рабочих зон технологического инструмента для волочения труб из металла или полимерных материалов (см. фиг.1), включает станцию подачи смазки в состав которой входит электродвигатель 1, насос 2, бак 3 смазочного материала, заливной фильтр 4, к насосу 2 подключен всасывающий фильтр 5, на напорном трубопроводе 6 установлен разгрузочный клапан 7 и манометр 8. Напорный трубопровод 6 подключен к последовательному питателю 9 на котором установлен датчик циклов 10. На выходы последовательного питателя 9 через трубы 11 и 12, через фильтры 13 и 14 и обратные клапаны 15 и 16 подключены генераторы смазочной пленки 17 и 18. Возможно подключение и без фильтров 13 и 14 и обратных клапанов 15 и 16, так как смазочный материал отфильтрован в фильтрах станции и направление подачи контролируется последовательным питателем 9, то есть они являются дублирующими элементами, дополнительно повышающими надежность работы системы. От системы сжатого воздуха через регулируемый дроссельный клапан 19, к генераторам смазочной пленки 17 и 18 подключен напорный воздушный трубопровод 20 через воздушные фильтры 21, которые дублируют воздушный фильтр 54 и тоже в системе для дополнительного повышения надежности работы.

Последовательный питатель 9, что имеет секции различной производительности 24, 25, 26, 27, например, с учетом необходимого объема подачи труба 11 подсоединена к секции 26 с подачей 0,16 мл за цикл, а труба 12 к секции 27 с подачей 0,08 мл за цикл.

Генератор смазочной пленки 17 имеет секцию 22, и две конечные секции 23. Напорные выходы генератора смазочно-воздушной пленки 17 трубами 29, 30, 31 подсоединены к раздельным каналам, в данном случае (см. фиг..2) к кольцевому фланцу 33, который охватывает заготовку трубы 34 и имеет эластичное уплотнение 35, которое имеет форму поперечного сечения заготовки трубы 34, и закреплен на лобовине 36, в которой установлена волока 37 со стороны подачи заготовки трубы 34. Выходы каналов 38, 39, 40 выведены в рабочую зону деформирования на внешнюю поверхность заготовки трубы 34, в выходах каналов установлены дюзы 41 (см. фиг.5), дюзы имеют не меньше одного отверстия диаметром от 0,6 до 3,0 мм, например, по два отверстия диаметром 1,2 мм.

Труба 32 (см. фиг.1) подведена к оправке 42, в который выполнен канал 43 подведеный к ее рабочей головке 44, в которые тоже установлены дюзы 41 (см. фиг..6). Для слива излишков смазочного материала из последовательного питателя 9, его секции 24, 25, 26, 27 подсоединены через односторонние клапаны 45 к дренажному трубопроводу 28, который присоединен к заливному фильтру 4. А камера 46 (см. фиг..2), для возможности извлечения смазочного материала с поверхности готовой трубы 47, и подачи в бак 48 отработанного материала, закреплена на лобовине 36 со стороны выхода готовой трубы 47, и имеет двустороннее уплотнение манжетами 49 и 50, которые сопряжены с поверхностью готовой трубы 47. В камере выполнены радиальные отверстия 51 и 52, с резьбовыми участками для возможности подсоединения напорного и дренажного трубопроводов, которые не показаны, так как непосредственно система подачи смывающей жидкости: растворителя или горячей воды или воды с веществами повышающими способность удалять жиры, и сбор отходов понятены специалисту и не являются предметом изобретения.

Труба 20 (см. фиг.1) подсоединена к воздушному компрессору или к системе сжатого воздуха цеха через предохранительный клапан 53, воздушный фильтр 54 и запорный клапан 55, также перед регулируемым дроссельным клапаном 19 установлены манометр 56 и датчик давления 57.

На фиг.3 изображенная система смазки при волочении профиля из металла или полимерных материалов в случае, когда подача смазки необходима только на внешнюю поверхность заготовки и достаточно части описанной выше системы. Система включает электродвигатель 1, насос 2, бак 3 смазочного материала, заливной фильтр 4.

К насосу 2 подсоединен всасывающий фильтр 5, на напорном трубопроводе 6 установлен разгрузочный клапан 7 и манометр 8. Напорный трубопровод 6 подключен к последовательному питателю 9 на котором установлен датчик циклов 10. На выходы секций 58, 59, 60, 61, 62 последовательного питателя 9, установлен золотниковый манипулятор 63, через который под давлением дозированный смазочный материал через трубу 64, через фильтр 65 и обратный клапан 66 установленные рядом с генератором смазочной пленки 67 и подключены к генератору смазочной пленки. К генератору смазочной пленки 67 подключен, также, напорный воздушный трубопровод 20 через воздушный фильтр 21.

Последовательный питатель 9, имеет секции разной производительности от 0,08 до 1,6 мл за цикл, напорный выход одной из секций через золотниковый манипулятор 63, в зависимости от необходимого объема подачи смазочного материала, трубой 64 подсоединен к генератору смазочной пленки 67, который имеет секции 68, 69, 70. Напорные выходы генератора смазочной пленки 67 трубами 71, 72, 73, и 74, подсоединены к раздельным каналам, в представленном случае (см. фиг.3 и фиг.4), к каналам 75, 76, 77, 78 кольцевого фланца 79, который расположен со стороны подачи заготовки профиля 80 и охватывает ее поверхность и имеет эластичное уплотнение 81, которое имеет форму поперечного сечения заготовки профиля 80, и закреплено на лобовине 82, в которой установлена волока 83. Профиль может быть круглый, квадратный, шестигранный, шлицевой и другой. Выходы каналов 75, 76, 77, 78 выведены в рабочую зону деформирования, в выходах каналов установлены дюзы 41 (см. фиг.5), дюзы имеют три отверстия диаметром по 0,8 мм.

Для слива излишков смазочного материала из последовательного питателя 9, его секции 58, 59, 60, 61, 62 подсоединены через односторонние клапаны 45 к дренажному трубопроводу 28, который подсоединен к заливному фильтру 4.

А камера 46 (см. фиг.4) удаления в бак 48 излишков смазочного материала с поверхности готовой детали 84 заданного профиля закреплена на лобовине 82 со стороны выхода готового изделия 84, и имеет двустороннее уплотнение 49 и 50, которое сопряжено с поверхностью готового изделия 84. В камере сделаны радиальные каналы 51 и 52 с резьбовыми участками, для возможности подсоединения напорного и дренажного трубопроводов, которые не показаны, так как система подачи смывающей жидкости, растворителя или горячей воды, и собирание отходов понятна специалисту и не является предметом изобретения.

Описанный способ и система пригодны при волочении какого угодно профиля, который не имеет продольного отверстия, а также труб из металла или полимерных материалов.

При работе системы, которую рассмотрим на примере системы изображенной на фиг.1 и фиг.2: подается питание на электродвигатель 1 насоса 2, на датчик циклов 10. Смазочный материал из бака 3 через фильтр 5 поступает в насос 2 и под давлением подается через разгрузочный клапан 7 на последовательный питатель 9. Из последовательного питателя 9 по трубам 11 и 12 через фильтры 13 и 14 обратные клапаны 15 и 16 смазочный материал поступает к генераторам смазочной пленки 17 и 18, в которые через фильтры 21, поступает сжатый воздух. Смазочная пленка через трубы 29, 30 и 31, подается по раздельным каналам 38, 39, 40 на дюзы 41 установленные в рабочей зоне с наружной поверхности заготовки трубы 34, а через трубу 32 смазочная пленка поступает на внутреннюю поверхность заготовки трубы 34 через канал 43 в оправке 42, и благодаря силам смачивания смазочная пленка из места контакта с дюз 41 растекается по всему контуру, дополнительно разгоняется воздухом и обеспечивается качественное смазывание.

Излишки смазочного материала из последовательного питателя 9 через обратные клапаны 45 удаляются и по дренажной трубе 28 поступают бак 3. В работе при замене заготовки, и переналадке - насос 2 отключают, в момент начала волочения снова подается насосом 2 смазочный материал и обеспечивается смазывание смазочной пленкой.

Камера 46 используется для удаления смазочного материала с поверхности готового изделия, например трубы 47, в случае необходимости последующей термообработки для исключения реагирования смазочного материала с материалом изделия. Для этого через радиальное отверстие 51 подается смывающая жидкость, которая захватывает смазочный материал и сливается через радиальное отверстие 52 в бак 48 отходов смазочного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ СМАЗКИ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 2024 |

|

RU2831632C1 |

| ЦЕНТРАЛИЗОВАННАЯ АВТОМАТИЗИРОВАННАЯ СИСТЕМА СМАЗКИ ПОДШИПНИКОВЫХ УЗЛОВ ВАЛКОВЫХ ОПОР ПРОКАТНОЙ КЛЕТИ МАСЛЯНОВОЗДУШНОЙ ПЛЕНКОЙ И СПОСОБ ОСУЩЕСТВЛЕНИЯ СМАЗКИ | 2002 |

|

RU2290562C2 |

| СПОСОБ НАНЕСЕНИЯ НА НЕПРЕРЫВНУЮ МЕТАЛЛИЧЕСКУЮ ЗАГОТОВКУ ПОКРЫТИЯ ИЗ СМАЗОЧНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2136420C1 |

| ЦЕНТРАЛИЗОВАННАЯ РЕГУЛИРУЕМАЯ ИМПУЛЬСНАЯ СИСТЕМА СМАЗКИ "МАСЛО-ВОЗДУХ" | 2001 |

|

RU2202728C2 |

| СПОСОБ ОПРАВОЧНОГО ВОЛОЧЕНИЯ ТРУБНЫХ ЗАГОТОВОК С ПРОТИВОДАВЛЕНИЕМ МЕТАЛЛОПЛАКИРУЮЩЕЙ СМАЗКИ | 2015 |

|

RU2593062C1 |

| ПОСЛЕДОВАТЕЛЬНЫЙ СМАЗОЧНЫЙ МАСЛЯНО-ВОЗДУШНЫЙ ПИТАТЕЛЬ | 2001 |

|

RU2215929C2 |

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ДЕФОРМАЦИИ МЕТАЛЛОВ | 2002 |

|

RU2219007C1 |

| ИНДИВИДУАЛЬНАЯ СИСТЕМА СМАЗКИ ПОДШИПНИКОВОГО УЗЛА ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2019 |

|

RU2698995C1 |

| Устройство для смазки задвижек фонтанной арматуры на устье скважин | 2021 |

|

RU2752201C1 |

Изобретение предназначено для повышения надежности и экономичности системы смазки при металлообработке, в особенности при холодном деформировании заготовок из металла или полимерных материалов при изготовлении волочением прутков, труб, проволоки, штаба и другого профиля. Способ включает подачу смазки в очаг деформации и рабочую зону инструмента. Стабильная подача минимально необходимого количества смазки в рабочую зону деформирования обеспечивается за счет того, что смазку рабочих зон технологического инструмента и заготовок выполняют смазочной пленкой, для чего подают насосом смазочный материал под давлением, дозируют и распределяют его в секциях последовательного питателя, и подают смазочный материал в генераторы, в которых генерируют смазочную пленку, и подают через дюзы, установленные в рабочий зоне технологического инструмента, распределяют беспрерывную смазочную пленку в минимально необходимых дозированных объемах на участки поверхности заготовки, которые в данный момент подлежат деформированию, и в рабочую зону технологического инструмента. Излишки смазочного материала удаляют. Универсальная система подачи смазки содержит соответствующее оборудование, 2 н. и 8 з.п. ф-лы, 6 ил.

1. Способ смазки деформируемых заготовок и рабочих зон технологического инструмента для волочения профилей и труб, включающий управление объемами и зонами подачи смазки, отличающийся тем, что смазку производят смазочной пленкой, для чего подают насосом смазочный материал под давлением, дозируют и распределяют его в секциях разной производительности последовательного питателя, подают в генераторы, в которых генерируют непрерывную смазочную пленку и подают ее через дюзы, установленные в рабочий зоне технологического инструмента, распределяя непрерывную смазочную пленку в минимально необходимых дозированных объемах на участки поверхности заготовки, подлежащие в данный момент деформированию, и в рабочую зону технологического инструмента, затем удаляют излишки смазочного материала.

2. Способ по п.1, отличающийся тем, что излишки смазочного материала с готовой детали удаляют смывающей жидкостью в камере, закрепленной на выходе готового изделия, собирают в поддон и подают через фильтр в бак отходов.

3. Способ смазки по п.1, отличающийся тем, что излишки смазочного материала из технологического инструмента и последовательного питателя собирают в поддон и подают через заливной фильтр в бак смазочного материала.

4. Способ смазки по п.1, отличающийся тем, что при переходе на волочение заготовки с другим поперечным сечением объем подачи смазочного материала для создания смазочной пленки регулируют переключением последовательного питателя на подачу смазочного материала из секции с другой производительностью, излишки смазочного масла из последовательного питателя дренажными трубами через обратные клапаны и заливной фильтр подают в бак смазочного материала.

5. Система смазки деформируемых заготовок и рабочих зон технологического инструмента для волочения профилей и труб, содержащая станцию подачи смазки, выполненную с возможностью подачи жидкого смазочного материала под давлением, устройства подготовки и подачи сжатого воздуха, по меньшей мере один последовательный питатель и генератор смазочной пленки, трубопроводы подведения смазочного материала и воздуха, разгрузочные, обратные и запорные клапаны, фильтры, сборники отработанного смазочного материала, отличающаяся тем, что в ней установлен последовательный питатель, который имеет по меньшей мере две секции разной производительности, дренажный трубопровод слива излишков из которого подсоединен по меньшей мере через один обратный клапан и заливной фильтр к баку смазочного материала, а напорные выходы из секций последовательного питателя трубами подсоединены по меньшей мере к одному генератору смазочной пленки, к которому подведен сжатый воздух, напорные выходы секций генератора смазочной пленки трубами подсоединены к раздельным каналам в элементах технологического инструмента, выходы которых выведены в рабочую зону деформирования, при этом в выходах каналов установлены дюзы, каждая из которых имеет не менее одного отверстия диаметром от 0,6 до 3,0 мм.

6. Система по п.5, отличающаяся тем, что разница в производительности секций последовательного питателя составляет от 2 до 20 крат.

7. Система по п.5, отличающаяся тем, что раздельные каналы выполнены непосредственно в технологическом инструменте для холодного деформирования с выходом в рабочей зоне.

8. Система по п.5, отличающаяся тем, что раздельные каналы выполнены в дополнительном кольцевом фланце, установленном со стороны подачи заготовки на лобовине, в которой установлена волока, при этом отверстие фланца охватывает профиль заготовки и имеет эластичное уплотнение, имеющее форму поперечного сечения заготовки.

9. Система по п.5, отличающаяся тем, что со стороны выхода готовой детали на лобовине, в которой установлена волока, закреплена камера, выполненная с возможностью удаления и подачи в бак отходов смазочного материала с готовой детали, имеющая двустороннее уплотнение, соединенное с поверхностью готового изделия, при этом в камере выполнены радиальные отверстия с резьбовыми участками, к которым подключены напорный и дренажный трубопровод.

10. Система по п.5, отличающаяся тем, что секции последовательного питателя соединены с генератором смазочной пленки через фильтры и обратные клапаны, которые установлены рядом с генератором смазочной пленки.

| СПОСОБ И ФОРСУНОЧНОЕ УСТРОЙСТВО ДЛЯ СМАЗКИ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ В ОЧАГЕ ДЕФОРМАЦИИ ПЕРЕМЕННОЙ ШИРИНЫ | 2002 |

|

RU2287385C2 |

| Способ изготовления шаблонов для набивки тканей | 1948 |

|

SU84600A1 |

| СПОСОБ ТРАНСПОРТИРОВКИ ДЛИННОМЕРНЫХ ОБЪЕКТОВ ЧЕРЕЗ ВАКУУМНУЮ КАМЕРУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279938C2 |

| Способ подготовки поверхности заготовки к волочению | 1988 |

|

SU1775201A1 |

| Способ смазки трущихся поверхностей полимера с графическими включениями по нержавеющей стали | 1990 |

|

SU1795217A1 |

| WO 2006002882 A1, 12.01.2006. | |||

Авторы

Даты

2013-09-20—Публикация

2011-04-06—Подача