Изобретение относится к области технологии нанесения на изделия пленочных покрытий, содержащих декоративные и информационные элементы или выполняющих роль предохранительных разрушаемых мембран, обеспечивающих стерильность изделия и его одноразовое использование.

Известен способ нанесения пленочного покрытия на изделие, заключающийся в том, что наносимое на изделие пленочное самоклеящееся покрытие предварительно размещают лицевой стороной на транспортирующей ленте. Транспортирующую ленту с пленочным самоклеящимся покрытием с тыльной стороны накрывают другой лентой, выполняющей роль подложки и препятствующей самопроизвольному приклеиванию пленочного самоклеящегося покрытия на транспортирующую ленту при сворачивании ее в рулон. Перед нанесением пленочного самоклеящегося покрытия на изделие подложку отслаивают от транспортирующей ленты. Пленочное самоклеящееся покрытие, размещенное на транспортирующей ленте, совместно с последней накладывают на изделие, прижимают к нему и подогревают для отверждения клея. После этого осуществляют перенос пленочного самоклеящегося покрытия на изделие, для чего отводят транспортирующую ленту от изделия и наклеенного на него покрытия. Затем на использованную транспортирующую ленту накладывают отслоенную ранее подложку и сматывают в рулон (патент ФРГ № DE 2239693, МПК В 65 С 9/18, опубл. 29.07.76).

В известном способе используется пленочное самоклеящееся покрытие, для подачи которого к изделию требуется транспортирующая лента и подложка, что повышает расход пленочных материалов для реализации известного способа и вызывает необходимость осуществления дополнительных технологических операций по отслоению подложки от транспортирующей ленты и последующего их соединения. Кроме того, использование клея для фиксации пленочного покрытия на изделии не может гарантировать разрушение пленочного покрытия при попытке ее отслоения с поверхности изделия и тем самым гарантировать одноразовость использования покрытия. Не исключено также попадание клея на внешние поверхности изделия, что ухудшает его внешний вид.

Наиболее близким по достигаемому результату к предложению в части способа нанесения пленочного покрытия на изделие является способ, заключающийся в том, что участок ленты из полимерного материала, предназначенный для создания пленочного покрытия, накладывают на изделие, прижимают его к поверхности изделия, нагревают изделие с наложенным на него участком ленты до частичного расплава материала участка ленты или изделия и образования шва неразъемного сварного соединения, отсекают участок ленты от остальной ее части и отделяют приваренный участок ленты от ленты вместе с изделием (заявка РСТ № WO 91/18816, МПК B 31 F 5/00, опубл.12.12.91).

Известный способ для своей реализации требует введения дополнительной операции - фиксации участка ленты, предназначенного для создания пленочного покрытия на поверхности изделия, предшествующей операции отделения его от остальной части ленты. Придание формы привариваемому участку ленты в известном способе осуществляется в процессе отделения приваренного участка от остальной части ленты. При этом известный способ не предусматривает удаление облоя (располагающейся по периметру привариваемого участка и не используемой в процессе придания ему формы части ленты). Поэтому, если привариваемый участок ленты имеет форму, отличную от прямолинейной, эта форма должна быть придана краям ленты предварительно, а форма конца предыдущего привариваемого участка и форма начала, примыкающего к нему последующего привариваемого участка, должны соответствовать друг другу и совпадать по линии реза. Таким образом известный способ ограничивает возможности по выполнению формы привариваемого участка ленты и требует проведения предварительной фиксации ленты на изделии.

Наиболее близким к предложению в части устройства для осуществления заявленного способа является этикератор, содержащий вертикально ориентированную станину, на которой с возможностью вращения установлена подающая бобина для ленты, содержащей этикетки, размещенные вдоль нее с фиксированным шагом, принимающую бобину, установленную с возможностью вращения на станине и снабженную приводом подмотки ленты, приводной ролик, установленный на станине с возможностью вращения и связанный валом с шаговым приводом, направляющий ролик, установленный на станине с возможностью свободного вращения, натяжной и прижимные ролики, установленные на качающихся относительно станины и подпружиненных относительно нее рычагах, каретку, установленную на станине с возможностью возвратно-поступательного перемещения в вертикальном направлении и снабженную термической головкой для приварки этикетки к изделию, а также держатель изделий, установленный на станине с возможностью вращения и связанный с шаговым приводом (патент ФРГ № DE 2239693, МПК В 65 С 9/18, опубл. 29.07.76).

Для нанесения пленочного покрытия (в данном случае этикеток) на изделие в известном устройстве используется лента, склеенная из двух слоев - транспортирующей ленты и подложки, между которыми размещены с фиксированным шагом самоклеящиеся этикетки. Этикетки прикреплены к транспортирующей ленте и накрыты подложкой для исключения самопроизвольного приклеивания к наружной поверхности транспортирующей ленты при сворачивании ленты в рулон. Технология нанесения этикетки на изделие в известном устройстве предусматривает отслоение подложки от транспортирующей ленты (при этом этикетки остаются прикрепленными к транспортирующей ленте), разветвление слоев на два направления, наложение прикрепленной к транспортирующей ленте этикетки ее клеевым слоем на поверхность изделия, фиксацию этикетки на изделии путем нагрева и отверждения клея, отслоение этикетки от транспортирующей ленты, совмещение использованной части транспортирующей ленты с подложкой, отслоенной ранее, и свертывание использованной транспортирующей ленты и подложки в рулон.

Соответственно известный этикератор содержит помимо конструктивных элементов, обеспечивающих нанесение этикетки на изделие, дополнительную рычажно-роликовую систему, для подложки. Это усложняет конструкцию этикератора.

Технический результат от использования предложения заключается в упрощении процесса нанесения пленочного покрытия на изделие и конструкции этикератора путем сокращения технологических операций и необходимых для их осуществления приводов и конструктивных элементов.

Указанный технический результат достигается тем, что в способе нанесения пленочного покрытия на изделие, заключающемся в том, что участок ленты из полимерного материала, предназначенный для создания пленочного покрытия, накладывают на изделие, прижимают его к поверхности изделия, нагревают изделие с наложенным на него участком ленты до частичного расплава материала участка ленты или изделия и образования шва неразъемного сварного соединения, отсекают участок ленты от остальной ее части и отделяют приваренный участок ленты от остальной ее части вместе с изделием, участок ленты, предназначенный для создания пленочного покрытия, выполняют произвольной формы, до наложения участка ленты на изделие отсекают его от остальной части ленты по внешнему контуру, оставляя между участком ленты и остальной частью ленты разрушаемые перемычки, а отделение приваренного участка ленты совместно с изделием от остальной ее части производят, поворачивая изделие и разрывая разрушаемые перемычки, соединяющие участок ленты с остальной ее частью, в процессе отделения удерживают ленту в натянутом состоянии.

Кроме того тем, что этикератор, содержащий вертикально ориентированную станину, на которой с возможностью вращения установлена подающая бобина для ленты 3, содержащей этикетки, размещенные вдоль нее с фиксированным шагом, принимающую бобину, установленную с возможностью вращения на станине и снабженную приводом подмотки ленты, приводной ролик, установленный на станине с возможностью вращения и связанный валом с шаговым приводом, направляющий ролик, установленный на станине с возможностью свободного вращения, натяжные и прижимные ролики, установленные на качающихся относительно станины и подпружиненных относительно нее рычагах, каретку, установленную на станине с возможностью возвратно-поступательного перемещения в вертикальном направлении и снабженную термической головкой для приварки этикетки к изделию, а также держатель изделий, установленный на станине с возможностью вращения и связанный с шаговым приводом, снабжен наклонным и горизонтальным желобами для подачи изделий стаканообразной формы, закрепленным на станине, подающим барабаном с толкателями для изделий, установленным на станине с возможностью вращения и связанным с шаговым приводом, и направляющими планками для ленты, держатель изделий выполнен крестообразной формы и расположен таким образом, что в каждой фиксированной позиции шагового привода один из его горизонтальных лучей направлен в сторону выходного конца горизонтального желоба, один вертикальный луч направлен в сторону термической головки каретки, другой вертикальный луч обращен в сторону приемника готовой продукции, обращенные друг к другу торцы термической головки каретки в верхнем ее положении и луча держателя изделий образуют канал для ленты, подающий барабан установлен у нижнего конца наклонного желоба таким образом, чтобы нижнее изделие, находящееся в наклонном желобе опиралось своей боковой образующей на боковую цилиндрическую поверхность подающего барабана, открытый торец изделия был обращен в сторону выходного конца горизонтального желоба, а его торец направлен в сторону ближайшего по направлению движения толкателя подающего барабана, торцы толкателей удалены от центра вращения подающего барабана на расстояние, обеспечивающее при вращении подающего барабана зазор между торцом толкателя и торцом луча держателя изделий, обращенного в сторону выходного конца горизонтального желоба, равный толщине дна изделия, лучи держателя изделий выполнены цилиндрическими с наружным диаметром, равным внутреннему диаметру цилиндрической части изделия, первый качающийся рычаг установлен вдоль направления ветви ленты, сбегающей с подающей бобины, на конце первого качающегося рычага, направленном от подающей бобины, закреплена ось первого натяжного ролика, контактирующего с первым прижимным роликом, ось которого закреплена на первом качающемся рычаге между осью его крепления к станине и осью первого натяжного ролика, приводной ролик закреплен на станине таким образом, что общая касательная первого натяжного ролика и приводного ролика расположена горизонтально и образует операционный участок трассы ленты, со стороны общей касательной с приводным роликом контактирует второй прижимной ролик, установленный на втором качающемся рычаге, подпружиненном в сторону приводного ролика, между первым натяжным роликом и приводным роликом последовательно по направлению движения ленты установлены направляющие планки, каретка и держатель изделий, первый качающийся рычаг подпружинен в сторону от приводного ролика, на участке трассы ленты между приводным роликом и принимающей бобиной установлены направляющий и второй натяжной ролики, последний из которых закреплен с возможностью вращения относительно третьего качающегося рычага, оси направляющего и второго натяжного роликов размещены со смещением и образуют петлевой участок трассы ленты, третий рычаг подпружинен в сторону увеличения длины петлевого участка, третий качающийся рычаг снабжен флажком, установленным с возможностью взаимодействия с закрепленным на станине включателем электродвигателя подмотки, связанным с валом принимающей бобины, шаговый привод включает в себя ведущий шкив, установленный на валу электродвигателя шагового привода, шкив привода держателя изделий, шкив вращения приводного ролика и шкив привода подающего барабана, на шкивах привода держателя изделий, вращения приводного ролика и привода подающего барабана выполнены кривошипы для взаимодействия с радиальными пазами мальтийских крестов, установленных на валах держателя изделий, приводного ролика и подающего барабана соответственно, ведущий шкив, шкив привода держателя изделий, шкив вращения приводного ролика и шкив привода подающего барабана охвачены бесконечным гибким тяговым органом, имеющим элементы зацепления с ответными элементами зацепления, выполненными на шкивах, взаимное угловое расположение шкивов и выполненных на них кривошипов зафиксировано в положении, обеспечивающем шаговое вращение держателя изделий, приводного ролика и подающего барабана с фазовым сдвигом, на шкиве привода подающего барабана установлен ротор для взаимодействия с датчиком исходного положения шагового привода и датчиком исходного положения каретки, включенного в цепь питания электродвигателя привода каретки, на валу электродвигателя привода каретки закреплен эксцентрик, установленный с возможностью подъема каретки вверх, на валу электродвигателя привода каретки установлен ротор включателя привода каретки, закрепленного на станине, лучи ротора включателя привода каретки размещены с возможностью взаимодействия с включателем привода каретки в положениях верхней и нижней мертвой точки эксцентрика, первый прижимной ролик и приводной ролик выполнены с зубьями для краевой перфорации, выполненной на ленте, а первый натяжной ролик и второй прижимной ролик выполнены с лунками для захода в них зубьев первого прижимного и приводного роликов соответственно.

Изобретение поясняется чертежами, где:

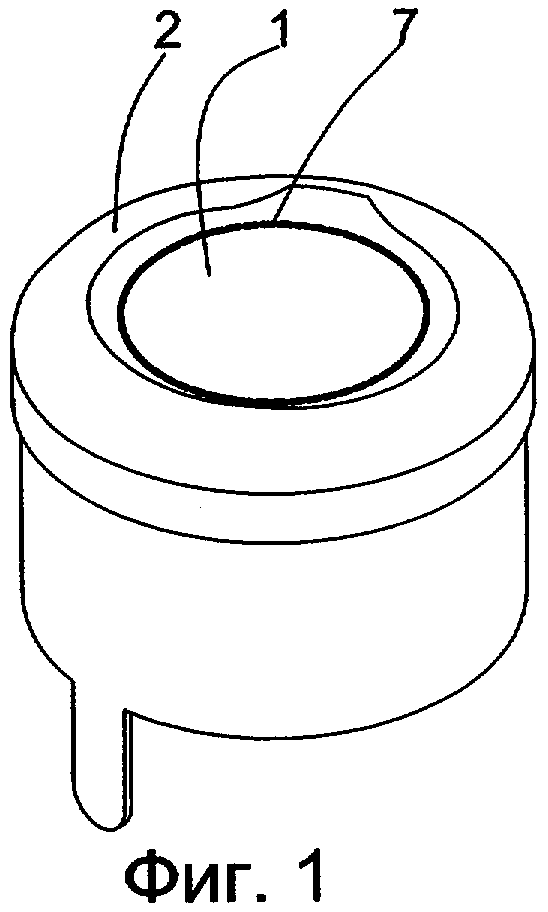

- на Фиг.1 изображено изделие (крышка), получаемое предложенным способом с помощью заявленного этикератора, вид спереди;

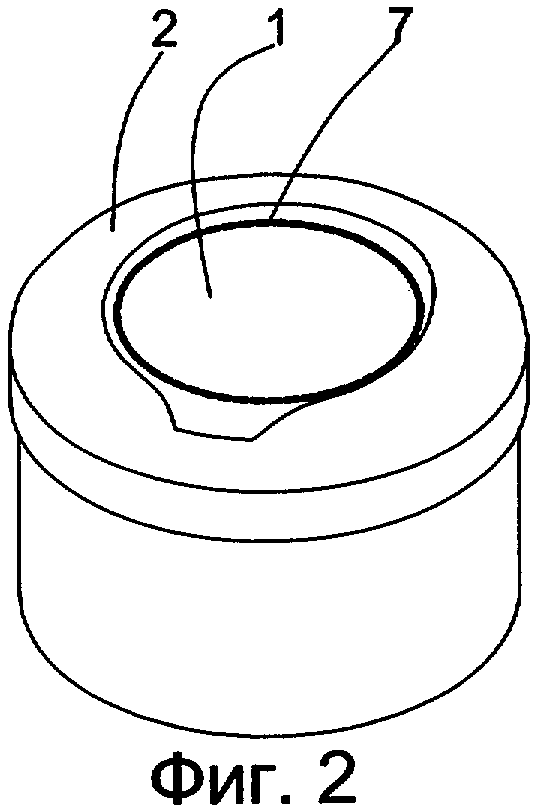

- на Фиг.2 изображено изделие (крышка), получаемое предложенным способом с помощью заявленного этикератора, вид сзади;

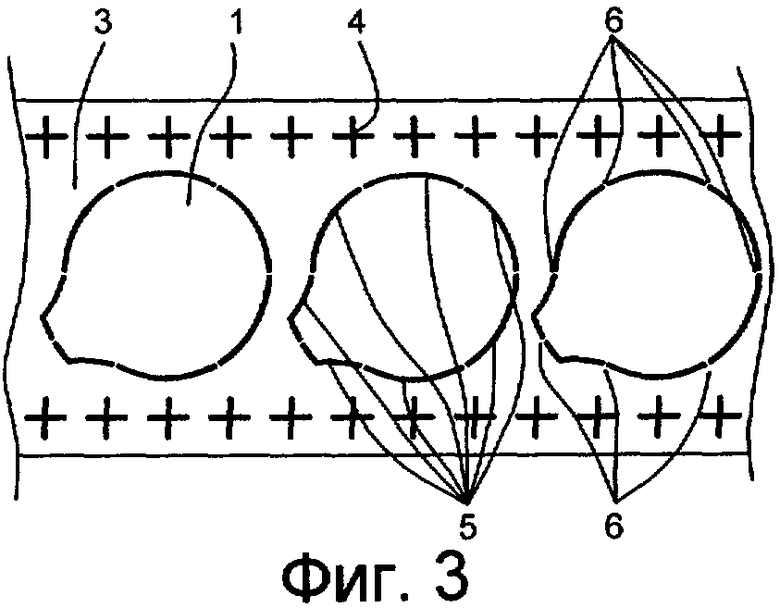

- на Фиг.3 изображена лента с этикетками для осуществления способа;

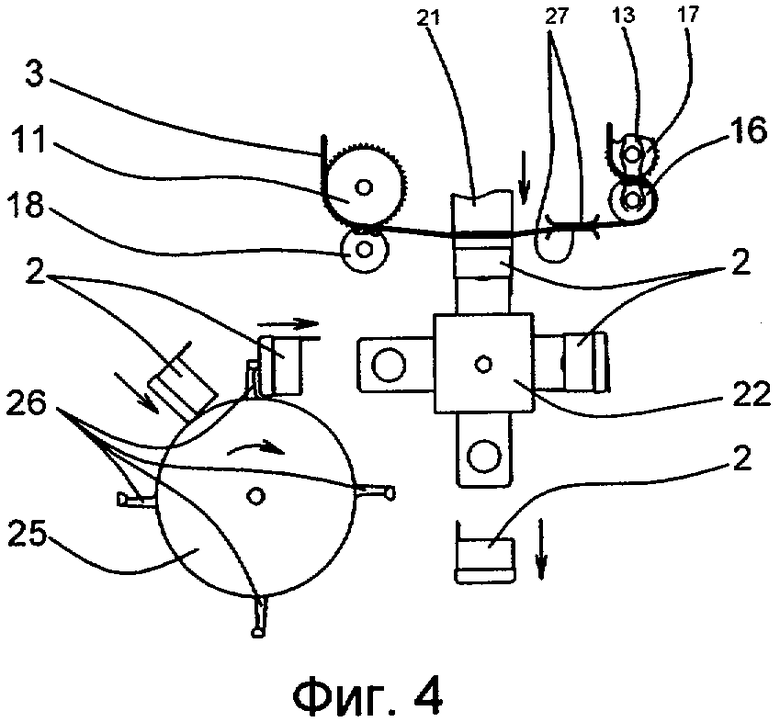

- на Фиг.4 изображено положение функциональных элементов этикератора в позиции приварки этикетки к изделию и подачи изделия на держатель;

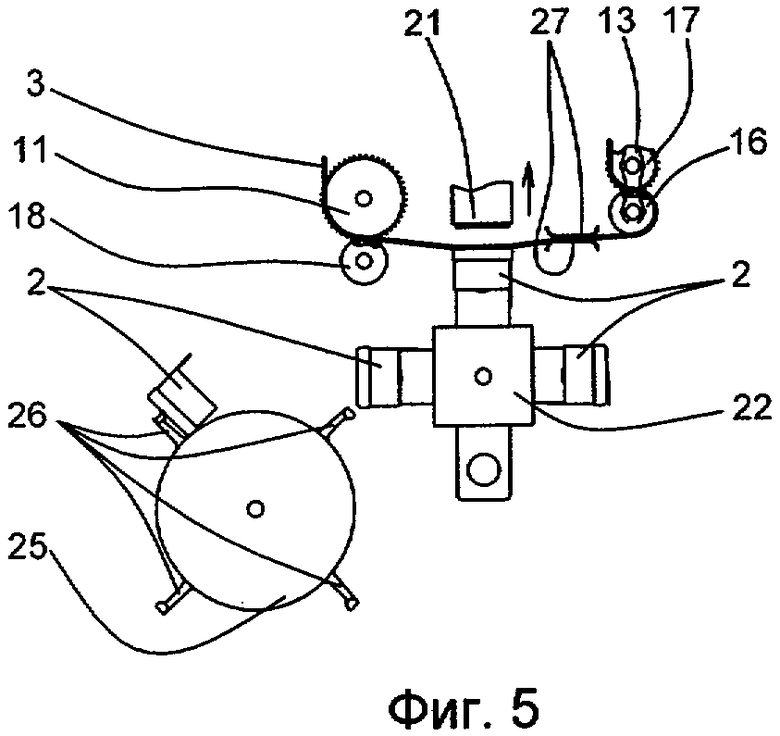

- на Фиг.5 изображено положение функциональных элементов этикератора в позиции отвода каретки от сваренных этикетки и изделия;

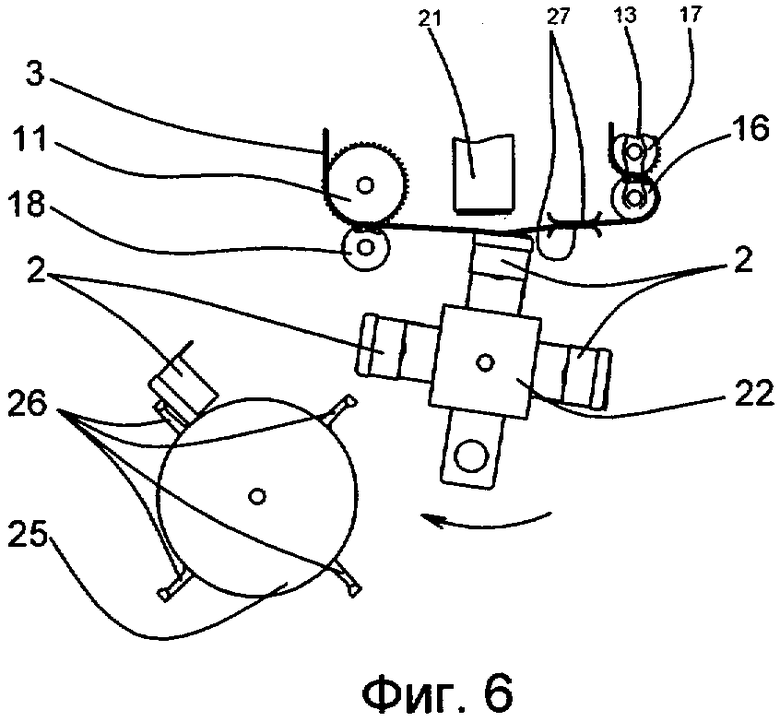

- на Фиг.6 изображено положение функциональных элементов этикератора в позиции начала поворота держателя и отделения приваренной к изделию этикетки от остальной части ленты;

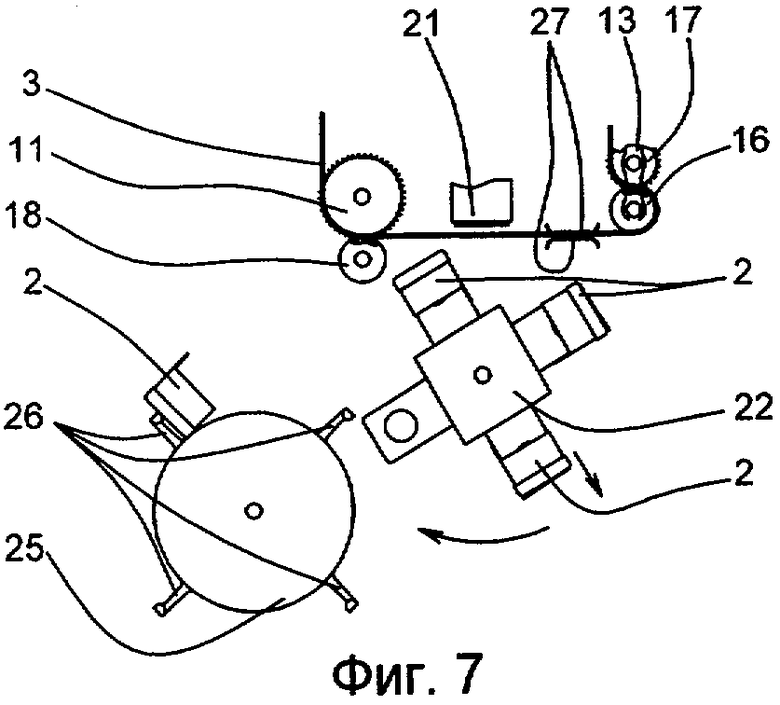

- на Фиг.7 изображено положение функциональных элементов этикератора в позиции окончания поворота держателя, разворота его в положение для загрузки изделия из горизонтального желоба и самопроизвольного падения изделия с приваренной к нему этикеткой с держателя;

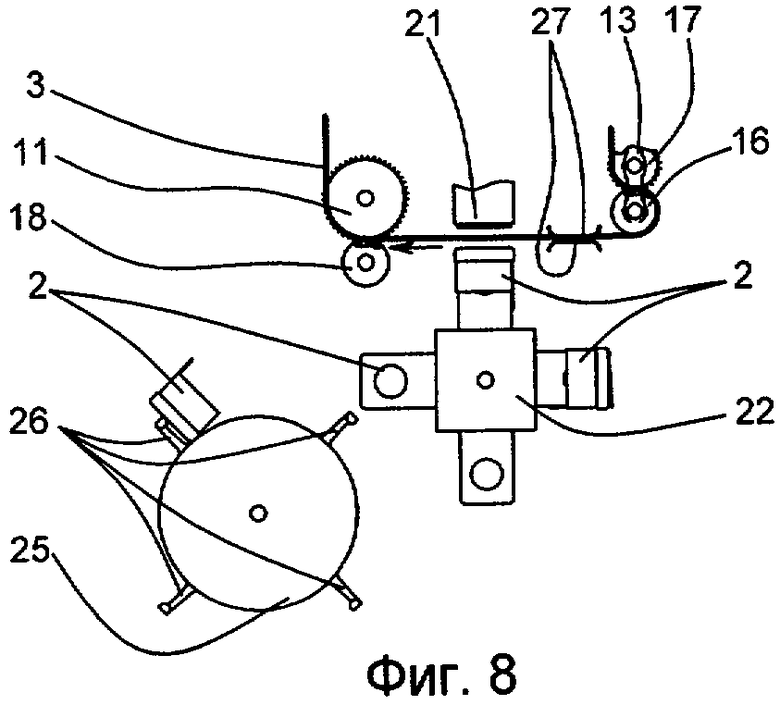

- на Фиг.8 изображено положение функциональных элементов этикератора в позиции шаговой подачи нового участка ленты с этикеткой в положение для ее приварки к изделию;

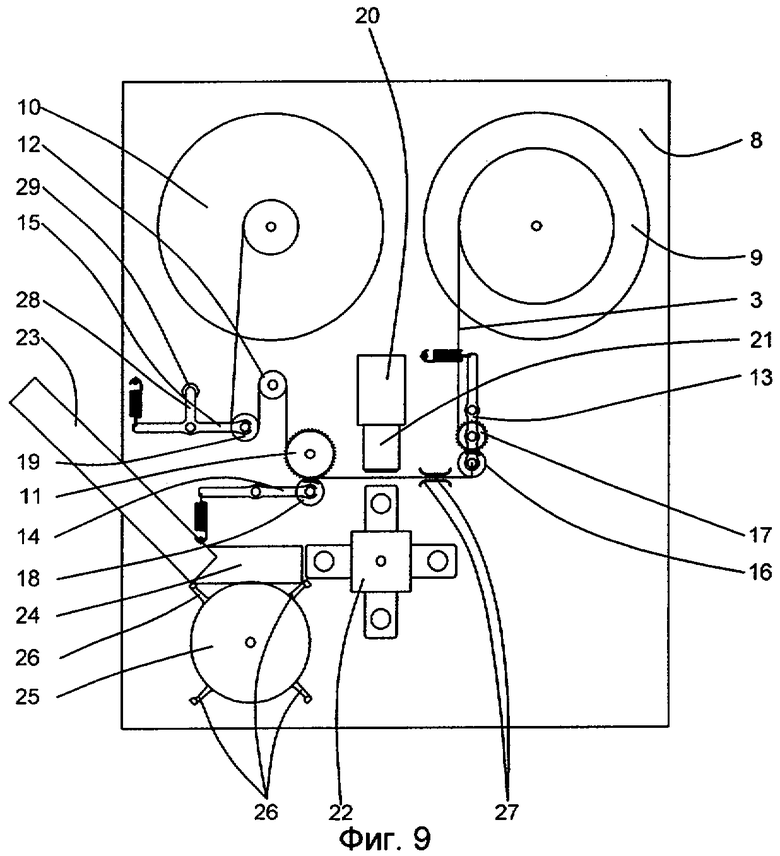

- на Фиг.9 изображен общий вид этикератора со стороны его функциональных элементов;

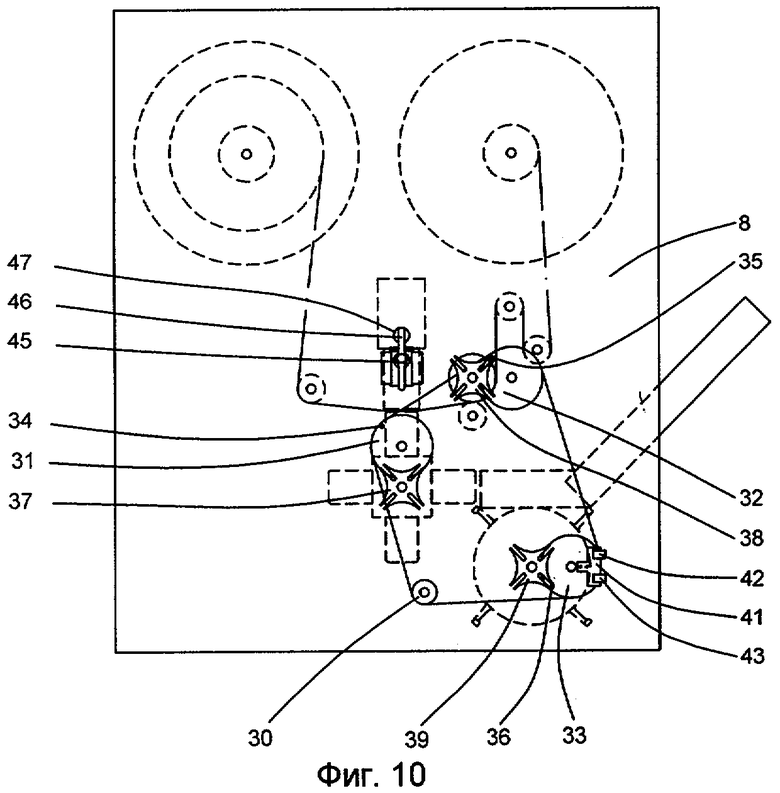

- на Фиг.10 изображен общий вид этикератора со стороны приводов его функциональных элементов;

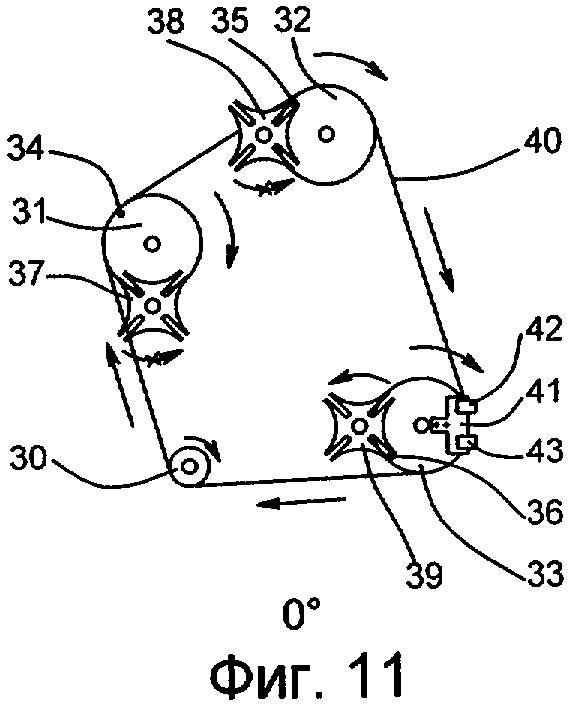

- на Фиг.11 изображен привод держателя изделий, подающего барабана и приводного ролика в исходном положении по углу поворота шкива привода подающего барабана;

- на Фиг.12 изображен привод держателя изделий, подающего барабана и приводного ролика в положении поворота шкива привода подающего барабана на угол 45° от исходного;

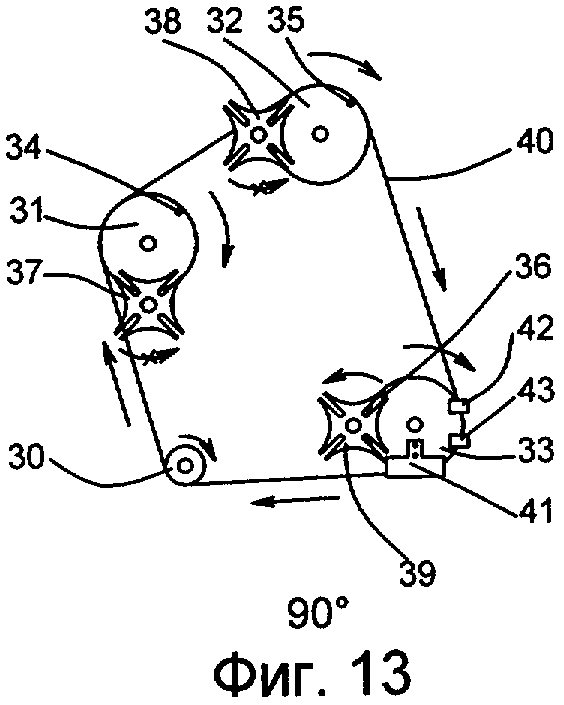

- на Фиг.13 изображен привод держателя изделий, подающего барабана и приводного ролика в положении поворота шкива привода подающего барабана на угол 90° от исходного;

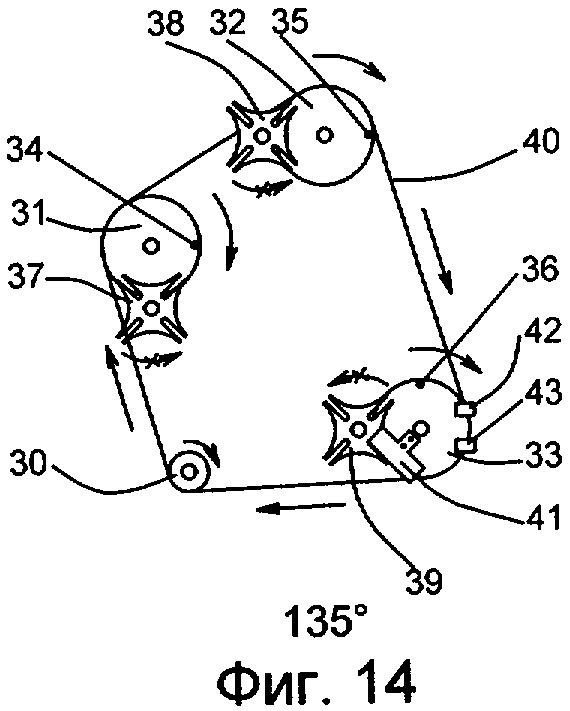

- на Фиг.14 изображен привод держателя изделий, подающего барабана и приводного ролика в положении поворота шкива привода подающего барабана на угол 135° от исходного;

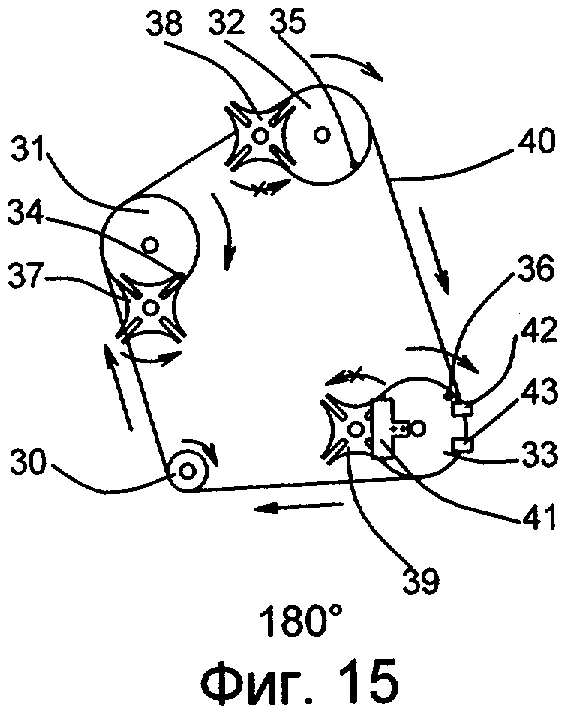

- на Фиг.15 изображен привод держателя изделий, подающего барабана и приводного ролика в положении поворота шкива привода подающего барабана на угол 180° от исходного;

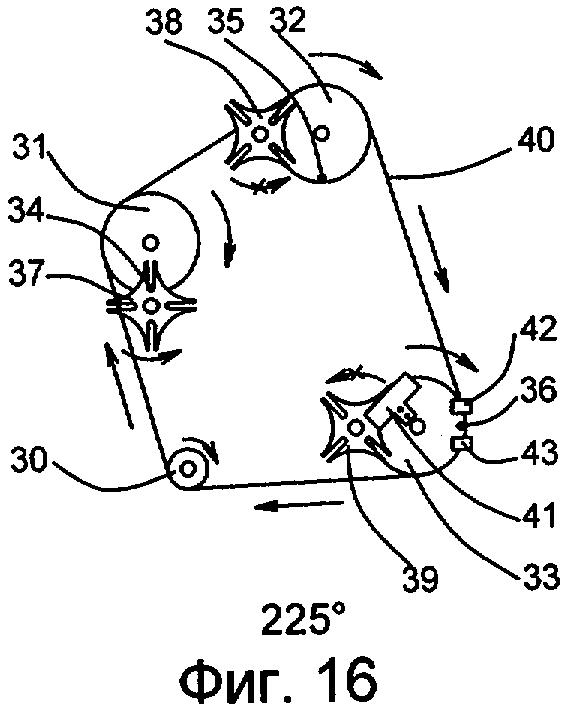

- на Фиг.16 изображен привод держателя изделий, подающего барабана и приводного ролика в положении поворота шкива привода подающего барабана на угол 225° от исходного;

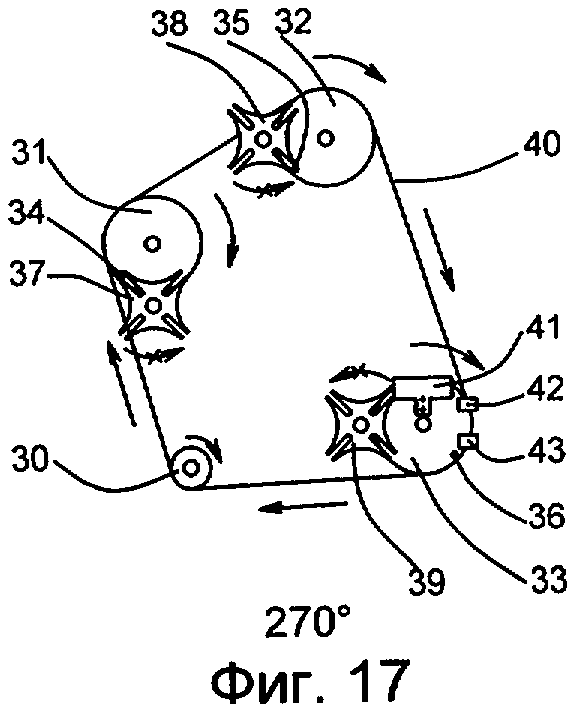

- на Фиг.17 изображен привод держателя изделий, подающего барабана и приводного ролика в положении поворота шкива привода подающего барабана на угол 270° от исходного;

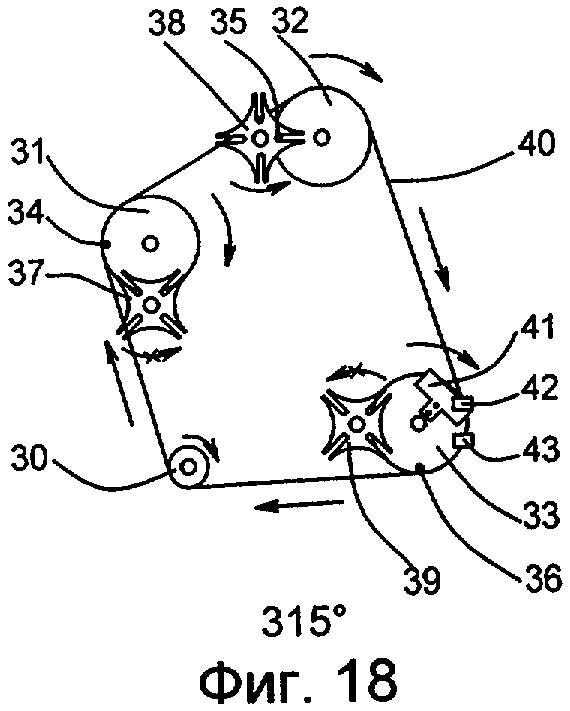

- на Фиг.18 изображен привод держателя изделий, подающего барабана и приводного ролика в положении поворота шкива привода подающего барабана на угол 315° от исходного;

- на Фиг.19 изображен привод держателя изделий, подающего барабана и приводного ролика в положении поворота шкива привода подающего барабана на угол 360° от исходного;

- на Фиг.20 изображен привод каретки в положении поворота эксцентрика, соответствующем верхней мертвой точке;

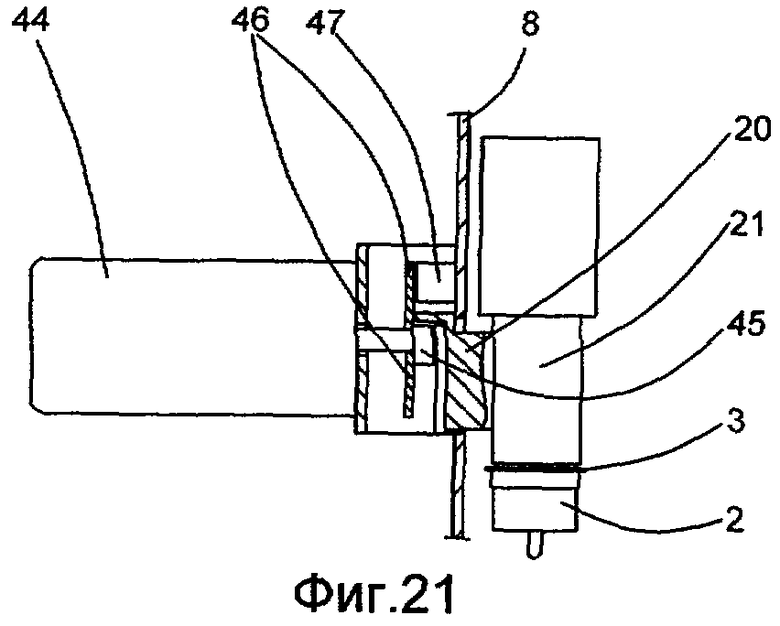

- на Фиг.21 изображен привод каретки в положении поворота эксцентрика, соответствующем приварке этикетки;

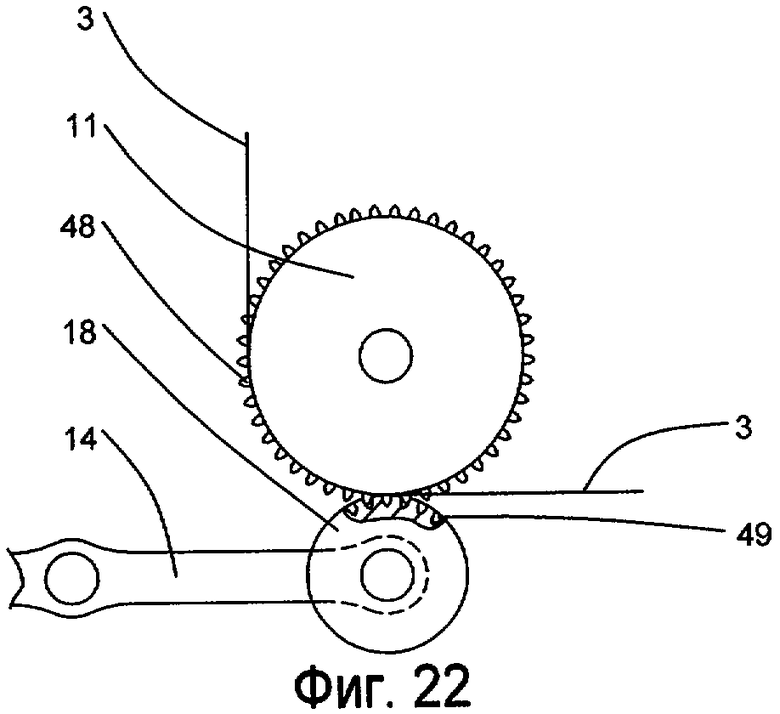

- на Фиг.22 представлен вид на зацепление зубьев первого прижимного ролика с лунками первого натяжного ролика;

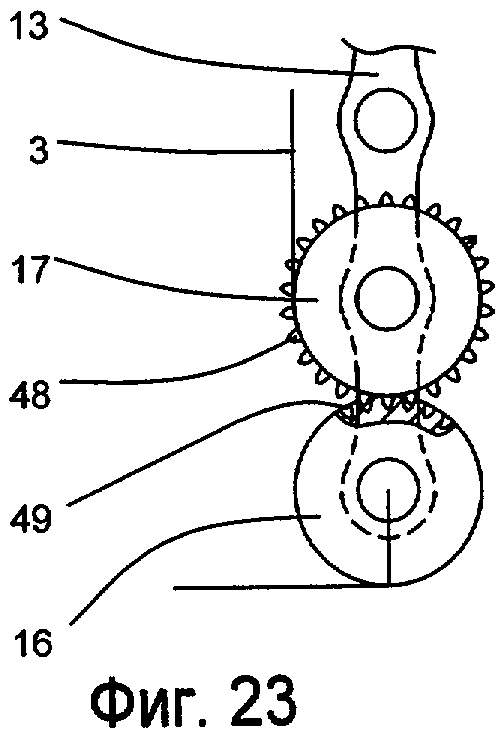

- на Фиг.23 представлен вид на зацепление зубьев приводного ролика с лунками второго прижимного ролика.

В частном случае применения предложенный способ используется для нанесения этикетки 1, выполняющей роль пленочного покрытия на торцевую поверхность изделия, которое выполнено стаканообразной формы и представляет собой крышку 2 бутыли (не показана) для хранения и транспортировки жидкостей, например питьевой воды. Этикетка 1 содержит на наружной поверхности изображение рекламно-информационного характера, перекрывает центральное разгрузочное отверстие (не показано) в крышке и выполнят роль предохранительной разрушаемой мембраны, обеспечивающей стерильность и одноразовое использование крышки 2.

Для осуществления способа используется двухслойная полимерная лента 3, содержащая верхний декоративный слой из тугоплавкого материала, нанесенный на основу из материала с более низкой температурой плавления. Этикетки 1 размещены вдоль ленты с постоянным шагом. Вдоль ленты 3 выполнена краевая перфорация 4, шаг которой находится в строгом соответствии с шагом между этикетками 1. Каждая этикетка 1 на ленте 3 по внешнему контуру имеет надсечки 5, отделяющие этикетки 1 от массива ленты 3, и удерживается на ней посредством легко разрушаемых перемычек 6, расположенных между надсечками 5.

В соответствии с предложенным способом участок ленты 3 из полимерного материала, предназначенный для создания пленочного покрытия и содержащий этикетку 1, накладывают на торцевую наружную поверхность крышки 2. Прижимают этикетку 1 к поверхности крышки 2 и нагревают до температуры плавления основы ленты 3 в течение времени, достаточного для частичного расплава материала основы ленты 3 и/или крышки 2 и образования шва 7 неразъемного сварного соединения, расположенного внутри контура этикетки 1.

Для отделения этикетки 1 от массива ленты 3 ленту 3 поддерживают в натянутом состоянии. Крышку 2 поворачивают в продольном относительно ленты 3 направлении. При этом край крышки 2, расположенный по направлению поворота, удаляется от тыльной поверхности ленты 3 и тянет за край приваренной к крышке 2 этикетки 1. Разрушаемые перемычки 6, связывающие этикетку 1 с остальной частью ленты 3, натягиваются и поочередно разрываются. Этикетка 1 вырывается из массива ленты 3, оставаясь приваренной к крышке 2. Лента 3 с отверстием в форме вырванной этикетки 1 продвигается на один шаг и устанавливается в позицию для приварки следующей этикетки 1 к следующей крышке 2.

Этикератор для осуществления предложенного способа содержит вертикально ориентированную станину 8. На станине 8 с возможностью вращения установлены подающая и принимающая бобины 9, 10 для ленты 3. Принимающая бобина 10 снабжена приводом подмотки ленты 3. На станине 8 установлен с возможностью вращения приводной ролик 11, вал (не показан) которого связан с шаговым приводом. На станине 8 установлен с возможностью свободного вращения направляющий ролик 12.

На станине 8 установлены первый, второй и третий качающиеся рычаги 13,14 и 15. Первый качающийся рычаг 13 установлен вдоль направления ветви ленты 3, сбегающей с подающей бобины 9, и подпружинен в сторону от приводного ролика. На конце первого качающегося рычага 13, направленном от подающей бобины 9, закреплена ось (не показана) первого натяжного ролика 16, контактирующего с первым прижимным роликом 17, ось которого закреплена на первом качающемся рычаге 13 между осью его крепления к станине 8 и осью первого натяжного ролика 16. Приводной ролик 11 закреплен на станине 8 таким образом, что общая касательная первого натяжного ролика 16 и приводного ролика 11 расположена горизонтально и образует операционный участок трассы ленты 3. Со стороны общей касательной с приводным роликом 11 контактирует второй прижимной ролик 18, установленный на втором качающемся рычаге 14, подпружиненном в сторону приводного ролика 11.

Направляющий и второй натяжной ролики 12 и 19 установлены на участке трассы ленты 3 между приводным роликом 11 и принимающей бобиной 10. Второй натяжной ролик 19 закреплен с возможностью вращения относительно третьего качающегося рычага 15. Оси направляющего и второго натяжного роликов 12 и 19 размещены со смещением и образуют петлевой участок трассы ленты 3. Третий качающийся рычаг 15 подпружинен в сторону увеличения длины петлевого участка трассы ленты 3.

Этикератор содержит каретку 20, установленную на станине 8 с возможностью возвратно-поступательного перемещения в вертикальном направлении и снабженную термической головкой 21 для приварки этикетки 1 к крышке 2, а также держатель 22 крышек 2, установленный на станине 8 с возможностью вращения и связанный с шаговым приводом. Этикератор снабжен установленными на станине 8 и расположенными последовательно наклонным и горизонтальным желобами 23 и 24 для подачи крышек 2 к подающему барабану 25. Подающий барабан 25 оснащен толкателями 26 для крышек 2, расположенными на его боковой цилиндрической поверхности. Вал (не показан) подающего барабана 25 связан с приводом шаговой подачи. На станине 8 установлены направляющие планки 27 для ленты 3, ограничивающие ее перемещение при вырывании этикетки 1 из массива ленты 3. Держатель 22 крышек 2 выполнен крестообразной формы и расположен таким образом, что в каждой фиксированной позиции шагового привода один из его горизонтальных лучей направлен в сторону выходного конца горизонтального желоба 24, один вертикальный луч направлен в сторону термической головки 21 каретки 20, другой вертикальный луч обращен в сторону приемника (не показан) крышек с этикетками в сборе (готовой продукции). Обращенные друг к другу торцы термической головки 21 каретки 20 в верхнем ее положении и направленного вверх луча держателя 22 крышек 2 образуют канал для ленты 3. Подающий барабан 25 установлен у нижнего конца наклонного желоба 23 таким образом, чтобы нижняя крышка 2, находящаяся в наклонном желобе 23, опиралась своей боковой образующей на боковую цилиндрическую поверхность подающего барабана 25, открытый торец крышки 2 был обращен в сторону входного конца горизонтального желоба 24, а ее торец направлен в сторону ближайшего по направлению движения толкателя 26 подающего барабана 25. Торцы толкателей 26 удалены от центра вращения подающего барабана 25 на расстояние, обеспечивающее при вращении подающего барабана 25 зазор между торцом толкателя 26 и торцом луча держателя 22 крышек 2, обращенного в сторону выходного конца горизонтального желоба 24, равный толщине дна крышки 2. Лучи держателя 22 крышек 2 выполнены цилиндрическими с наружным диаметром, равным внутреннему диаметру цилиндрической части крышки 2.

Направляющие планки 27, каретка 20 и держатель 22 крышек 2 установлены между первым натяжным роликом 16 и приводным роликом 11 последовательно по направлению движения ленты 3. Третий качающийся рычаг 15 снабжен флажком 28, установленным с возможностью взаимодействия с закрепленным на станине 8 включателем 29 электродвигателя подмотки (не показан), связанным с валом (не показан) принимающей бобины 10. Шаговый привод включает в себя ведущий шкив 30, установленный на валу электродвигателя (не показан) шагового привода, шкив 31 привода держателя 22 крышек 2, шкив 32 вращения приводного ролика 11 и шкив 33 привода подающего барабана 25. На шкивах 31, 32 и 33 привода держателя 22 крышек 2, вращения приводного ролика 11 и привода подающего барабана 25 выполнены кривошипы 34, 35, 36 для взаимодействия с радиальными пазами мальтийских крестов 37, 38, 39, установленных на валах держателя 22 крышек 2, приводного ролика 11 и подающего барабана 25 соответственно. Ведущий шкив 30, шкив 31 привода держателя 22 крышек 2, шкив 32 вращения приводного ролика 11 и шкив 33 привода подающего барабана 25 охвачены бесконечным гибким тяговым органом 40, имеющим элементы (не показаны) зацепления с ответными (не показаны) элементами зацепления, выполненными на шкивах 30, 31, 32, 33. Взаимное угловое расположение шкивов 31, 32, 33 и выполненных на них кривошипов 34, 35, 36 зафиксировано в положении, обеспечивающем шаговое вращение держателя 22 крышек 2, приводного ролика 11 и подающего барабана 25 с фазовым сдвигом. На шкиве 33 привода подающего барабана 25 установлен ротор 41 для взаимодействия с датчиком 42 исходного положения шагового привода и датчиком 43 исходного положения каретки 20, включенного в цепь питания электродвигателя 44 привода каретки 20. На валу электродвигателя 44 привода каретки 20 закреплен эксцентрик 45, установленный с возможностью подъема каретки 20 вверх. На валу электродвигателя 44 привода каретки 20 установлен ротор 46 включателя 47 привода каретки 20, закрепленного на станине 8. Лучи ротора 46 включателя 47 привода каретки 20 размещены с возможностью взаимодействия с включателем 47 привода каретки 20 в положениях верхней и нижней мертвой точки эксцентрика 45. Первый прижимной ролик 17 и приводной ролик 11 выполнены с зубьями 48 для краевой перфорации 4, выполненной на ленте 3. Первый натяжной ролик 16 и второй прижимной ролик 18 выполнены с лунками 49 для захода в них зубьев 48 первого прижимного и приводного роликов 17,11 соответственно.

Перед началом работы этикератора на него устанавливают подающую бобину 9 с намотанной на нее лентой 3, содержащей этикетки 1. Сбегающую с подающей бобины 9 ветвь лента 3 пропускают в зазоры между первым натяжным и первым прижимным роликами 16, 17, между направляющими планками 27, между держателем 22 крышек 2 и термической головкой 21 каретки 20, а также между вторым прижимным роликом 18 и приводным роликами 11. Затем ленту 3 укладывают на направляющий ролик 12, огибают второй натяжной ролик 19 и закрепляют на принимающей бобине 10. При этом следят за тем, чтобы одна из этикеток 1 на ленте 3 не имела смещений от позиции, в которой осуществляется приварка этикеток к крышкам 2, а краевая перфорация 4 ленты 3 оделась на соответствующие зубья 48, выполненные на первом прижимном ролике 17 и приводном ролике 11. Затем заполняют наклонный желоб крышками 2, укладывая их донными частями на опорную поверхность наклонного желоба 23. При этом нижняя крышка 2 ложится на цилиндрическую поверхность подающего барабана 25 так, что ее открытая часть расположена в направлении его вращения. Для того чтобы избежать холостого хода этикератора, крышку 2 также надевают на луч держателя 22 крышек 2, направленный к термической головке 21 каретки 20.

При подключении питания к электрической схеме (не показана) этикератора ведущий шкив 30, установленный на валу электродвигателя (не показан) шагового привода, начинает вращаться и увлекает бесконечный гибкий тяговый орган 40, в качестве которого может быть использована втулочно-роликовая цепь, зубчатый ремень или какой-либо другой привод, обеспечивающий передачу крутящего момента без проскальзывания от ведущего шкива 30 на шкив 31 привода держателей 22 крышек 2, шкив 33 вращения приводного ролика 11 и шкив 33 привода подающего барабана 25. Бесконечный гибкий тяговый орган 40 приводит во вращение шкив 31 привода держателя 22 крышек 2, шкив 32 вращения приводного ролика 11 и шкив 33 привода подающего барабана 25. Каждый из шкивов 31, 32, 33 соответствующим кривошипом 34, 35, 36 поочередно с соответствующим фазовым смещением поворачивает зацепляющийся с ним мальтийский крест 37, 38, 39. Причем за один проход кривошипа мальтийский крест поворачивается на 90°. При этом реализуется представленная на чертежах Фиг. с 10 по 18 очередность поворота мальтийских крестов 37, 38, 39 и показанная на Фиг. с 3 по 7 последовательность действия функциональных элементов этикератора.

На первом этапе нагретая термическая головка 21 каретки 20 прижимает этикетку 1, находящуюся в составе ленты к торцовой поверхности крышки 2, находящейся на луче держателя 22 крышек 2, обращенном к каретке 20, и происходит процесс сварки с образованием сварочного шва 7. Одновременно с этим вращается подающий барабан 25 и своим толкателем 26 по горизонтальному желобу 24 досылает новую крышку 2 на луч держателя 22 крышек 2, обращенный к выходу горизонтального желоба 24. При этом с луча держателя 22 крышек 2, обращенного вниз, готовая крышка 2 с приваренной этикеткой 1 под собственным весом падает в приемник (не показан) готовой продукции.

На втором этапе происходит отвод каретки 20 с термической головкой 21 от крышки 2, установленной на луче держателя 22 крышек 2, обращенном в сторону каретки 20.

На третьем этапе производится поворот держателя 22 крышек 2. При этом этикетка 1 вырывается из массива ленты 3, а луч держателя 22 крышек 2 из разгрузочной позиции перемещается в позицию для установки новой крышки 2 подающим барабаном 25, а крышка 2, установленная на держателе 22 крышек 2 в течение предыдущей позиции, перемещается в положение для приварки этикетки 1.

На четвертом этапе лента перемещается на один шаг, и следующая этикетка 1 устанавливается в позицию для приварки.

Затем цикл повторяется снова в той же последовательности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ РОЗЛИВА ЖИДКОСТЕЙ В ТАРУ | 1968 |

|

SU208513A1 |

| МАШИНА ДЛЯ ЭТИКЕТИРОВАНИЯ | 2005 |

|

RU2293047C1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНАЯ СИСТЕМА | 2019 |

|

RU2742099C2 |

| Устройство для этикетирования, скрепления и складывания пар носочных изделий | 1990 |

|

SU1759739A1 |

| КИНОПРОЕКЦИОННЫЙ АППАРАТ | 1970 |

|

SU268324A1 |

| ЭТИКЕТИРОВОЧНАЯ МАШИНА | 2006 |

|

RU2319647C1 |

| УСТРОЙСТВО ДЛЯ ОТРЕЗАНИЯ ЛЕНТОЧНЫХ МАТЕРИАЛОВ ЗАДАННОЙ ДЛИНЫ | 1994 |

|

RU2081955C1 |

| АВТОМАТИЧЕСКИЙ КОМПЛЕКС НАНЕСЕНИЯ ЭТИКЕТОК | 2006 |

|

RU2319648C1 |

| Устройство для намотки ленточного эластичного материала на оправку | 1984 |

|

SU1142402A1 |

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

Изобретение относится к области технологии нанесения пленочных покрытий на изделие. Способ нанесения пленочного покрытия на изделие, заключающийся в том, что участок ленты из полимерного материала накладывают на изделие, прижимают его к поверхности изделия, нагревают изделие с наложенным на него участком ленты до частичного расплава материала ленты или изделия и образования шва неразъемного сварного соединения, отсекают участок ленты от остальной ее части и отделяют приваренный участок ленты от остальной ее части вместе с изделием. При этом участок ленты, предназначенный для создания пленочного покрытия, выполняют произвольной формы. До наложения участка ленты на изделие отсекают его от остальной части ленты по внешнему контуру, оставляя разрушаемые перемычки. Отделение приваренного участка ленты совместно с изделием от остальной ее части производят, поворачивая изделие и разрывая разрушаемые перемычки. В процессе отделения удерживают ленту в натянутом состоянии. Предложен также этикератор. Изобретение упрощает процесс нанесения пленочного покрытия на изделие, сокращает технологические операции, необходимые для осуществления проводов конструктивных элементов. 2 н.п. ф-лы. 23 ил.

| ПРИБОР ФРАМУЖНЫЙ | 2003 |

|

RU2239693C1 |

| WO 9118816 A1, 12.12.1991 | |||

| US 4373984 A, 09.08.1983 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДАЧИ И ПРИКРЕПЛЕНИЯ ЭТИКЕТОК К КОНТЕЙНЕРАМ И КОНТЕЙНЕР С ПРИКРЕПЛЕННОЙ К НЕМУ ДАННЫМ СПОСОБОМ ЭТИКЕТКОЙ | 1999 |

|

RU2225814C2 |

Авторы

Даты

2006-10-27—Публикация

2004-12-22—Подача