Изобретение касается добычной горной машины, в частности выемочного или угольного струга, для подземной добычи полезных ископаемых, которая направляется вдоль машинной направляющей, которая включает в себя направляющую планку.

Кроме того, изобретение касается направляющей детали, которая скользит на или по направляющей планке.

Подобная горная машина в исполнении выемочного струга известна из DE 3711105. Описанный там струг имеет верхнюю направляющую вилку, которая сверху охватывает направляющую планку. Между направляющей вилкой струга и направляющей планкой предусмотрена направляющая деталь, которая связана с направляющей планкой и, если струг находится в эксплуатации, скользит на или по неподвижной направляющей планке. Так как направляющая деталь подвергается чрезвычайным нагрузкам, то соответственно она подвержена высокому износу. Чтобы можно было регулярно производить замену направляющей детали, она разъемно соединена с направляющей вилкой. U-образная направляющая деталь образована с двумя дистанцированными друг от друга плечами. На основании или на поперечине, соединяющей плечи, направляющая деталь имеет отверстия для болтов, с помощью которых сменяемая направляющая деталь может закрепляться на направляющей вилке корпуса струга. Если в процессе замены на направляющей планке закрепляется новая направляющая деталь, то деталь должна находиться в соответствующей позиции до тех пор, пока не будет изготовлено соединение с направляющей вилкой. Лишь затем направляющая вилка удерживает при помощи болтов вес направляющей детали.

На практике для подземной разработки полезных ископаемых выяснилось, что замена направляющей детали с болтами, проходящими через ее основание, является долгой и связана с большими расходами. В основу изобретения положена задача предоставления добычной горной машины вышеназванного типа, у которой был бы более простой процесс замены направляющей детали.

Положенная в основу изобретения задача решается посредством того, что служащая для приема заменяемой направляющей детали направляющая вилка имеет или образует опорную поверхность, на которую может опираться направляющая деталь, и при этом предусмотрен стопор, с помощью которого направляющая деталь в монтажном положении фиксируется на направляющей вилке в продольном направлении направляющей планки, т.е. параллельно направлению движения струга.

Согласно изобретению у добычной горной машины вес направляющей детали воспринимается теперь благодаря опорной поверхности или нескольких геометрически замыкаемых опорных поверхностей на направляющей вилке, а не посредством резьбового соединения. Опорная поверхность или соответственно несколько опорных поверхностей и направляющая деталь целесообразно выполнить так, что направляющая деталь может быть смещена или передвинута параллельно направлению движения добычной горной машины в соответствующее приемное пространство направляющей вилки, при этом направляющая деталь входит в контакт с геометрическим замыканием с выступами на направляющей вилке, формирующими опорную поверхность. Направляющая деталь, вес которой теперь удерживается благодаря геометрическому замыканию, фиксируется теперь при помощи стопора в поперечном направлении к направлению действия силы тяжести, в частности в направлении продольной протяженности направляющей детали и соответственно в продольном направлении направляющей планки.

Для опоры вниз направляющая деталь для создания другой опорной поверхности может дополнительно иметь, по меньшей мере, одну цапфу, которая входит в соответствующее углубление, в частности, в открытую с краю выемку на направляющей вилке. Также возможно, чтобы направляющая вилка имела цапфу или выступ, который взаимодействует с соответствующим углублением на направляющей детали. Цапфы, выступы и/или соответствующие, например в форме паза, углубления могут проходить по всей длине направляющей детали, вследствие чего в предпочтительной манере направляющая деталь может вдвигаться в приемное пространство направляющей вилки и там закрепляться. В предпочтительном варианте осуществления соответственно к обоим сторонам направляющей детали предусмотрены опорные поверхности на направляющей вилке.

В предпочтительном варианте осуществления в качестве стопора может быть предусмотрен палец, который проходит через, по меньшей мере, одно отверстие в боковых стенках направляющей вилки и к которому в поперечном направлении или продольном направлении направляющей планки прилегает направляющая деталь. Для избежания выпадения пальца из его фиксирующего положения может быть предусмотрен фиксатор. Например, палец на одном конце может быть снабжен резьбой для приема гайки.

В соответствии с изобретением направляющая деталь для добычной горной машины с вышеописанными признаками охватывает в монтажном положении направляющую планку сверху и имеет U-образную конструкцию с двумя дистанцированными друг от друга плечами. Она отличается тем, что на внешних сторонах плеч предусмотрены выступы и/или выемки, с помощью которых направляющая деталь может поддерживаться в вертикальном направлении с геометрическим замыканием на направляющей вилке.

В предпочтительном варианте осуществления на первом торцевом конце предусматривается кромка, которая выступает по отношению к внешним сторонам плеча, а также к внешней стороне поперечины, соединяющей плечи. Посредством выступа создается обратная сторона кромки, которая служит в качестве опорной поверхности направляющей детали на торцевой поверхности направляющей вилки. Более предпочтительно соответственно на внешних сторонах плеч может быть выполнен выступ или цапфа, которая проходит от кромки в продольном направлении направляющей вилки. Кроме того, предпочтительно на втором торцевом конце направляющей детали на соответствующем плече предусматривается выемка, которая предпочтительно открыта ко второму торцевому концу. Выемка находится предпочтительно на внешней стороне плеча, но она может также захватывать и всю толщину стенки плеча. Предпочтительно выемка ограничена полукруглой формой. Для того чтобы облегчить вхождение круглого цилиндрического конца или похожего элемента в выемку, в результате чего они находятся в контакте с геометрическим замыканием, торцевое отверстие выемки может быть открыто за счет фаски или скоса. Скос может быть помещен на верхнем конце выемки, чтобы она облегчала перемещение по вертикали направляющей детали, если при вводе в приемное пространство направляющая вилка сталкивается с цапфой. Кроме того, предпочтительно, чтобы на внешней стороне поперечины, которая соединяет оба лежащих друг против друга плеча, был сформирован, по меньшей мере, один проходящий от одного плеча к другому паз. Паз может иметь полукруглое сечение и, по меньшей мере, частично принимать болт или аналогичный элемент в своем продольном направлении. Если направляющая деталь зафиксирована в монтажном положении посредством охватывающего направляющую деталь сверху и открытого вниз приемного пространства направляющей вилки, как вверх, так и вниз за счет соответствующей изобретению опорной поверхности направляющей вилки, то посредством болта, который входит в паз и прочно соединяется с направляющей вилкой, направляющая деталь может стопориться в поперечном направлении, а именно в направлении движения добычной горной машины.

Направляющая деталь предпочтительно образована легко заменяемым изнашивающимся элементом. К тому же, в частности, на внутренней стороне, по меньшей мере, одного плеча может быть предусмотрена зона повышенной износостойкости или устойчивая к износу опорная поверхность. Повышенная износостойкость может достигаться, в частности, посредством индуктивной закалки. Также возможно предусмотреть выемки на внутренних сторонах для приема изнашивающихся прокладок, изготовленных предпочтительно из твердых сплавов.

Изобретение поясняется более подробно посредством варианта осуществления, представленного на чертежах, где:

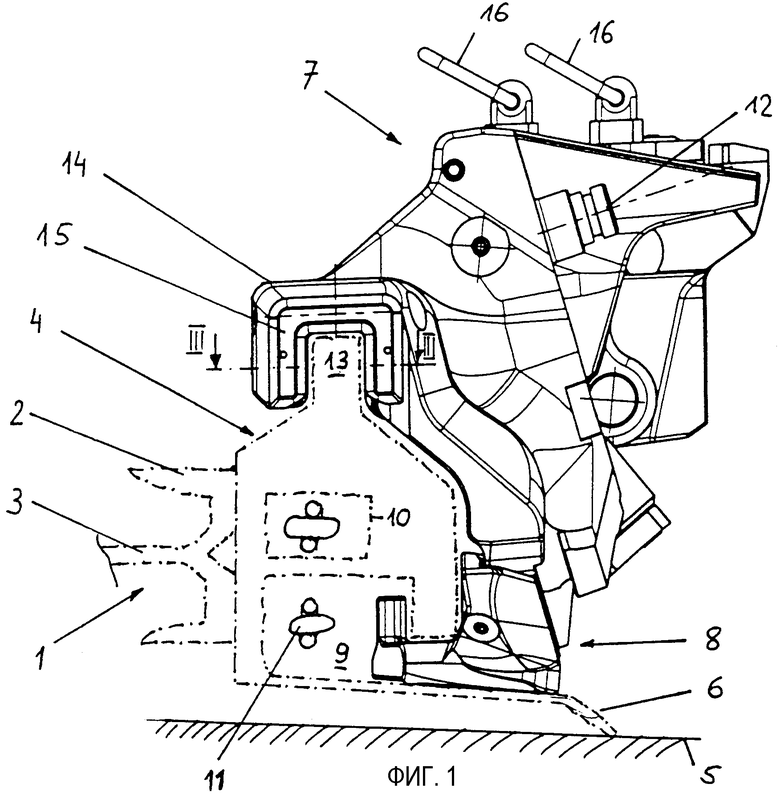

Фиг.1 схематическое изображение направляющей струга в разрезе вместе со стругом, охватывающим направляющую деталь;

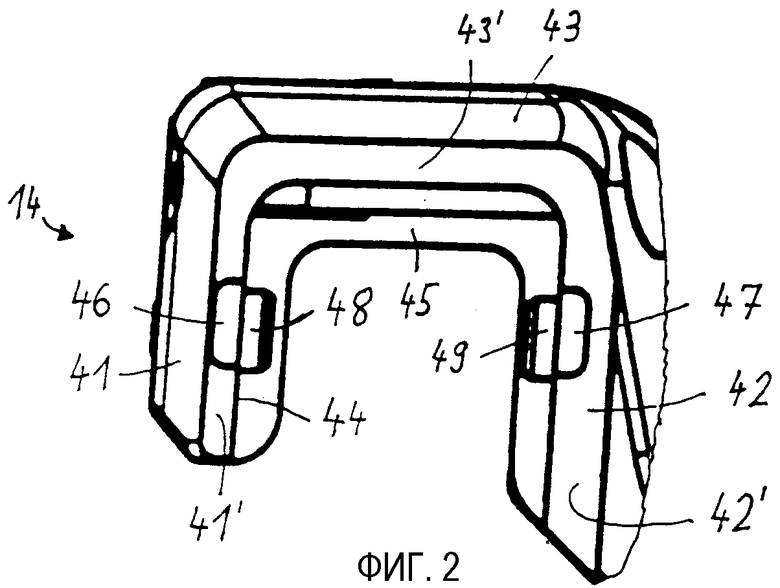

Фиг.2 вид спереди на направляющую вилку струга из фиг.1 при демонтированной направляющей детали;

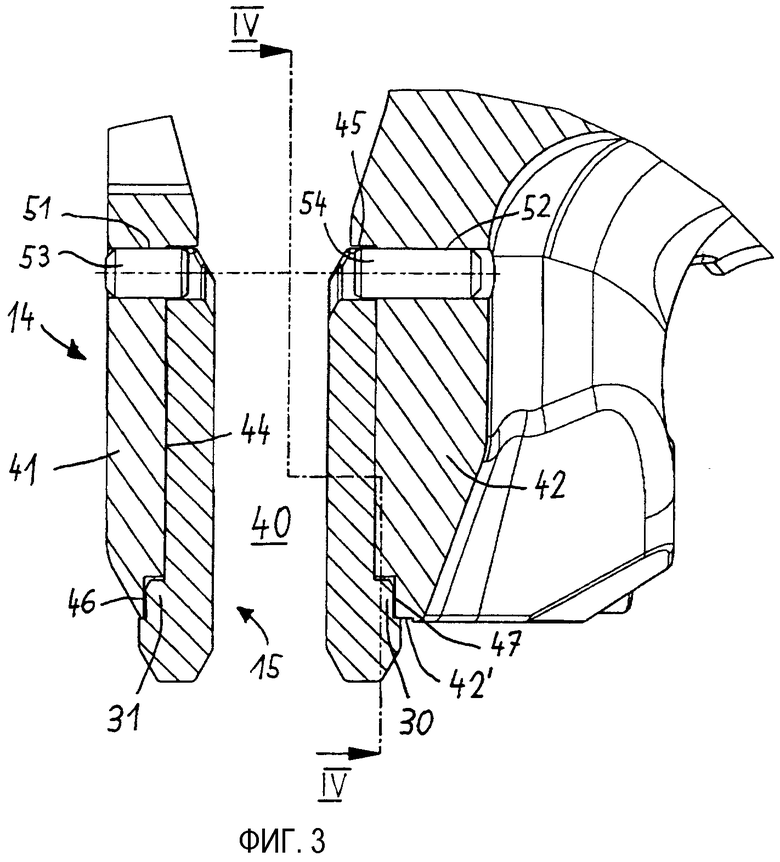

Фиг.3 - вид в разрезе вдоль линии III-III на фиг.1;

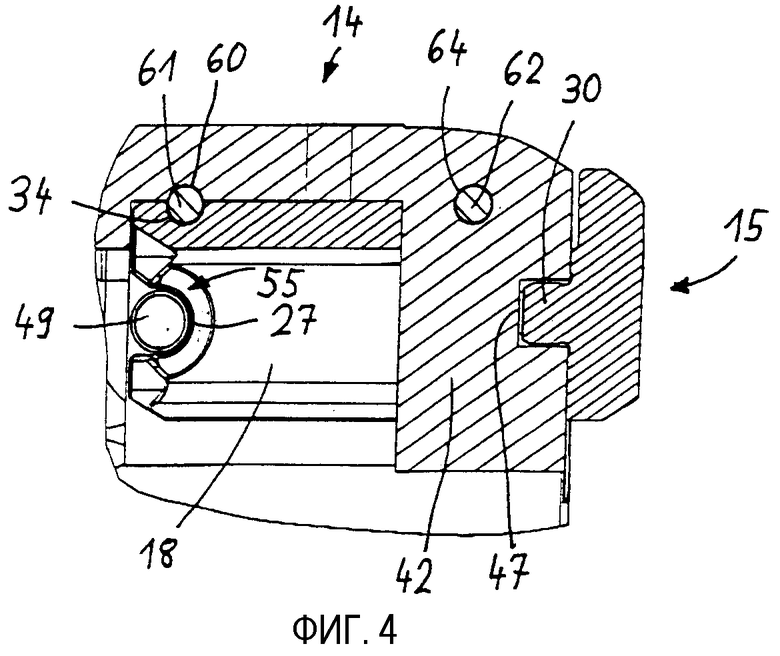

Фиг.4 - вид в разрезе вдоль линии IV-IV на фиг.3;

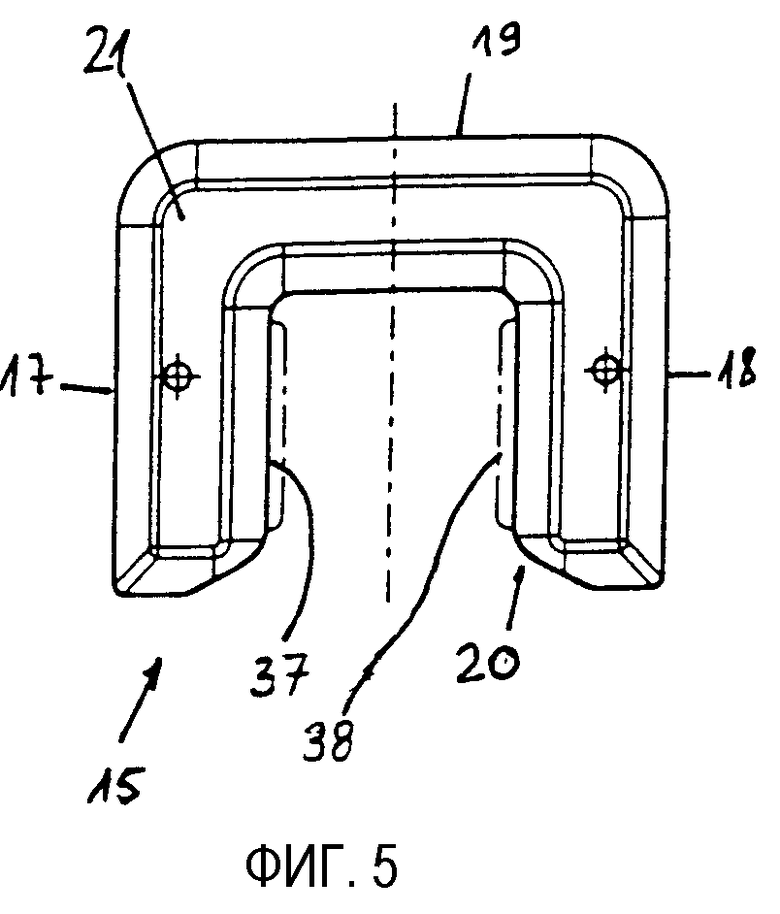

Фиг.5 - отдельный вид направляющей детали у струга согласно фиг.1 в увеличенном изображении;

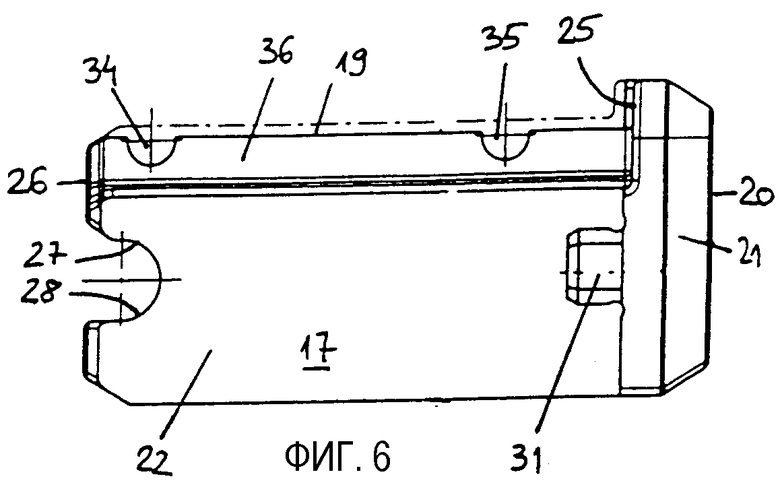

Фиг.6 - направляющий элемент на виде сбоку;

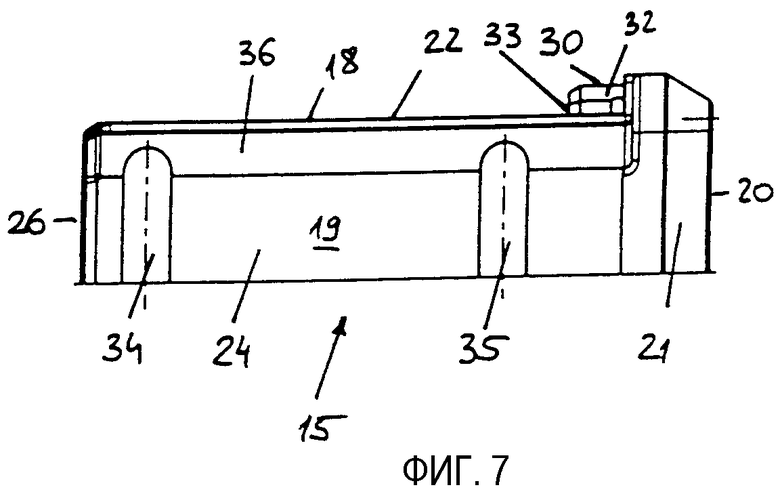

Фиг.7 - направляющий элемент на виде сверху;

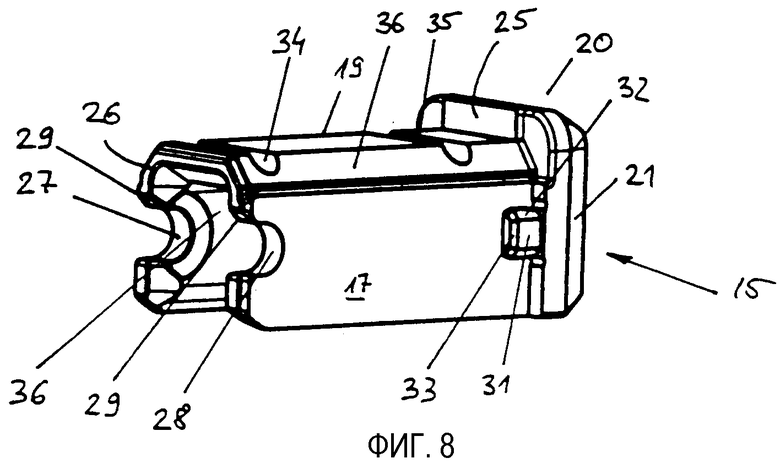

Фиг.8 - направляющий элемент на виде в перспективе.

На фиг.1 представлен находящийся перед очистным или угольным забоем (не показан) забойный конвейер 1, из деталей которого представлены только обращенный к забою боковой профиль 2 и основание 3 конвейера. На боковом профиле 2 забойного конвейера 1 со стороны забоя установлена направляющая 4 струга, которая здесь представлена только схематически своим контуром. Направляющая 4 струга, как и став рештаков забойного конвейера, состоит из отдельных звеньев, которые по горизонтали и вертикали могут образовывать незначительные угловые отклонения друг относительно друга.

Направляющая 4 струга содержит расположенный под острым углом к лежащему пласту 5 направляющий рельс 6, на который опирается струг 7 двумя своими торцевыми концами при помощи соответствующих полозов 8, из которых на фиг.1 изображен только один полоз 8. Над направляющим рельсом 6 направляющая струга имеет нижний цепной канал 9 и верхний цепной канал 10, через которые проходят ветви бесконечной цепи 11 для привода струга 7 вдоль направляющей 4 струга. На корпусе струга 7 сформирована опорная цапфа 12 для поворотной установки не изображенной здесь режущей планки, на которой закреплены инструменты для отбойки, например, угля.

Направляющая 4 струга имеет на своей вершине направленную вверх направляющую планку 13. Направляющая планка 13 охватывается на обоих торцевых концах струга 7 верхней направляющей вилкой 14. Между направляющей вилкой 14 и направляющей планкой 13 предусмотрена U-образная направляющая деталь 15, которая подвергается повышенному износу и поэтому в виде изнашиваемой детали соединяется с направляющей вилкой 14 с возможностью отсоединения и замены. Направляющая деталь 15 располагается в также U-образном открытом вниз приемном пространстве направляющей вилки 14. На верхней стороне струга 7 закреплены крановые петли 16, с помощью которых можно осуществлять вертикальное перемещение струга 7 подходящим подъемным механизмом.

На фиг.2 представлена направляющая вилка 14 струга (вид спереди) при демонтированной направляющей детали. Открытое вниз и назад приемное пространство 40 направляющей вилки 14 ограничено двумя боковыми стенками 41, 42 и соединяющей их верхней стенкой 43. Три U-образно расположенные стенки 41, 42, 43 на своих внутренних сторонах снабжены сквозным уступом 44 таким образом, что стенки 41, 42, 43 внутри приемного пространства образуют U-образную заднюю упорную стенку 45 для направляющей детали, в то время как торцевые стороны 41', 42' и 43' стенок 41, 42, 43 образуют передний упор для направляющей детали.

На фиг.3 и 4 показано в горизонтальном продольном разрезе монтажное положение направляющей детали 15 в направляющей вилке 14. Хорошо видно, что у заднего конца приемного пространства 40 расположена задняя упорная стенка 45. Из фиг.2 и 3 видно, что с одной стороны на торцевых сторонах 41', 42' обеих боковых стенок 41, 42 соответственно сформированы открытые к внутренним сторонам прямоугольные выемки 46, 47, а с другой стороны над внутренними сторонами боковых стенок 41, 42, непосредственно перед упорной стенкой 47 выступают два цилиндрических концов выступа 48, 49, которые могут быть образованы, в частности, концами двух пальцев 53, 54, которые неподвижно смонтированы в поперечных отверстиях 51, 52 в боковых стенках 41, 42. Выступающие в виде цилиндрических концов 48, 49 концы пальцев 53, 54 образуют первую опорную поверхность 55, на которую направляющая деталь 15 в монтажном положении опирается с геометрическим замыканием в направляющей вилке 14, а выемки 46, 47 в торцевых сторонах 41', 42' формируют вторую опорную поверхность 56 для направляющей детали 15 в направляющей вилке 14, как будет объяснено ниже.

На фиг.5-8 подробно представлена конструкция направляющей детали 15. На фиг.5 показано увеличенное детальное изображение направляющей детали 15, изображенной на фиг.1 на виде сбоку. На фиг.6 показана направляющая деталь 15 сбоку, а на фиг.7 изображена половина направляющей детали 15 сверху. Два дистанцированных друг от друга плеча 17, 18 направляющей детали 15 соединяются с помощью расположенной перпендикулярно к ним поперечины 19 или основания. На первом торцевом конце 20 направляющая деталь 15 имеет кромку 21, которая выступает по отношению к направленным наружу сторонам (внешние стороны 22, 23) плеч 17, 18, а также над внешней стороной 24 поперечины 19. Благодаря этому выступу образуется задняя сторона 25 кромки 21, которая обращена от первой торцевой стороны направляющей детали 15 и в монтажном положении направляющей детали 15 прилегает к торцевой стороне 43' (фиг.2) верхней стенки 43 (фиг.2) направляющей вилки 14 (фиг.2). Углы кромки закруглены, а края скошены.

На втором торцевом конце 26 направляющая деталь 15 на своих плечах 17, 18 имеет полукруглые выемки 27, 28, открытые к торцевой стороне 26, в которые в монтажном положении направляющей детали 15, как показано на фиг.2-4, входят с геометрическим замыканием цилиндрические, круглые в поперечном сечении концы 48, 49, которые вступают в приемное пространство 40 внутри направляющей вилки 14, чтобы создать первую опорную поверхность 55 для направляющей детали 15. Направляющая деталь 15, следовательно, благодаря этим концам опирается вниз с геометрическим замыканием на втором торцевом конце 26. Обе выемки 27, 28 имеют на своем верхнем торцевом конце закругление 29, которое при введении направляющей детали 15 в приемное пространство 40 (фиг.4) направляющей вилки облегчает вход цилиндрических концов (48, 49) в выемки 27, 28.

На обеих внешних сторонах 22, 23 направляющей детали 15 соответственно сформирован выступ 30, 31, который проходит в направлении второго торцевого конца 26. Выступ 30, 31 имеет прямоугольное сечение. Продольные кромки 32 и перпендикулярно к ним проходящие торцевые кромки 33 выступов 30, 31 скошены. Скошенные кромки 32, 33 выступов 30, 31 и закругления 29 у выемок 27, 28 облегчают их вход в соответствующие открытые с краю выемки 46, 47 (фиг.2), которые сформированы внутри приемного пространства направляющей вилки в соответствующем месте. Таким образом, на втором торцевом конце 20 направляющая деталь 15 поддерживается с геометрическим замыканием направляющей вилкой 14 снизу, т.е. в вертикальном положении, с обеих сторон при помощи другой опорной поверхности 56 (фиг.4), так что направляющая деталь 15 удерживается в данном положении без разъемного соединительного средства. Из фиг.4 хорошо видно, что цилиндрический конец 49 на направляющей вилке 14 образует с соответствующей вилкой 27 в направляющей детали 15 первую опорную поверхность 55, а выступ 30 на направляющей детали 15 с соответствующей выемкой на направляющей вилке 14 - вторую опорную поверхность 56, причем направляющая деталь 15 опирается на все эти четыре опорные поверхности 55, 56 на обеих сторонах направляющей вилки.

Как видно из фиг.6 и 7, между плечами 17, 18 на внешней стороне 24 поперечины 19 проходят два полукруглых паза 34, 35. Пазы проходят перпендикулярно к продольной протяженности направляющей детали 15, и в монтажном положении направляющей детали перпендикулярно направляющей планке 13 (фиг.1). Паз 34 находится вблизи первого торцевого конца, а паз 35 вблизи второго. Как видно из фиг.4, пазы 34, 35 образуют вместе соответствующими открытыми вниз пазами 60 в боковых стенках приемного пространства направляющей вилки 14 канал круглого поперечного сечения, который служит для приема фиксирующего пальца 61, 62. Поскольку пальцы 61, 62 к обеим сторонам направляющей детали, по меньшей мере, на своих концах входят в боковые стенки 42 направляющей вилки 14 через отверстия 64, то положение направляющей детали 15 в приемном пространстве 40 направляющей вилки 14 фиксируется пальцами 61, 62, как стопором.

Фиг.8 показывает направляющую деталь в перспективе. Продольные кромки 36, которыми внешние стороны 22, 23 плеч 17, 18 наталкиваются на внешнюю сторону 24 поперечины 19, также являются скошенными, вследствие чего направляющая деталь 15 не имеет выступающих кромок, которые легко можно повредить. Внутренние стороны 37, 38 плеч 17, 18 подвергаются индукционной закалке для того, чтобы получить более прочную износостойкую поверхность в тех местах, в которых направляющая деталь входит в контакт с направляющей планкой 13. Закаленная поверхность предпочтительно превышает твердость 52 HRC.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАПРАВЛЯЮЩАЯ ДЛЯ ДОБЫЧНОГО СТРУГА | 1991 |

|

RU2013543C1 |

| Направляющая для струга | 1981 |

|

SU1101179A3 |

| НАПРАВЛЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ЦЕПИ В ГОРНОЙ МАШИНЕ | 2005 |

|

RU2287685C2 |

| НАПРАВЛЯЮЩАЯ ДЛЯ ТЯГОВОЙ ЦЕПИ ГОРНОЙ МАШИНЫ | 2009 |

|

RU2461711C2 |

| СЕКЦИЯ НАПРАВЛЯЮЩЕЙ ОТРЫВНОГО СТРУГА | 2006 |

|

RU2405107C2 |

| ТЯГОВЫЕ САЛАЗКИ ДЛЯ ДОБЫЧНОГО СТРУГА И ДОБЫЧНЫЙ СТРУГ С ТАКИМИ САЛАЗКАМИ | 2007 |

|

RU2433264C2 |

| ПЛИТА ОПОРНОЙ РАМЫ | 2006 |

|

RU2391505C2 |

| ДОБЫЧНОЙ СТРУГ | 2006 |

|

RU2401946C2 |

| ФИКСАТОР СОЕДИНИТЕЛЬНОГО ЭЛЕМЕНТА ДЛЯ УЗЛОВ СОЕДИНЕНИЙ И КАРМАН СОЕДИНИТЕЛЬНОГО ЭЛЕМЕНТА ДЛЯ ФИКСАТОРА СОЕДИНИТЕЛЬНОГО ЭЛЕМЕНТА | 2004 |

|

RU2328436C2 |

| НАПРАВЛЯЮЩАЯ ДЛЯ СТРУГА С ЦЕПНОЙ ТЯГОЙ | 2004 |

|

RU2343278C2 |

Изобретение касается добычной горной машины, которая при эксплуатации направляется вдоль направляющей. Обеспечивает возможность быстрой замены направляющей детали. Машина имеет направляющую планку и направляющую вилку, охватывающую сверху направляющую планку. Между направляющей вилкой и направляющей планкой расположена направляющая деталь, которая разъемно соединена с направляющей вилкой и скользит вдоль направляющей планки. Направляющая вилка имеет, по меньшей мере, опорную поверхность, на которую опирается направляющая деталь в монтажном положении. Направляющая деталь зафиксирована в продольном направлении направляющей планки вместе с направляющей вилкой при помощи стопора. 2 н. и 13 з.п. ф-лы, 8 ил.

| DE 3711105 A1, 13.10.1988 | |||

| Вкладыш опоры скольжения | 1975 |

|

SU587275A1 |

| Струговая каретка фронтального агрегата | 1978 |

|

SU767344A1 |

| Струговая каретка фронтального агрегата | 1979 |

|

SU787643A1 |

| Угольный струг | 1980 |

|

SU901511A1 |

| Режуще-транспортирующий орган конвейероструга | 1988 |

|

SU1532699A1 |

| Рама струга | 1989 |

|

SU1682553A1 |

| НАПРАВЛЯЮЩИЕ ОПОРЫ КАЧЕНИЯ | 2002 |

|

RU2212571C1 |

Авторы

Даты

2006-10-27—Публикация

2005-01-27—Подача