Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении баллонов из листовой заготовки с последующей сваркой.

Известны способы изготовления баллонов из листовой заготовки посредством глубокой вытяжки из трубной заготовки и из листовой заготовки с последующей сваркой деталей (ГОСТ 51753-2001, ГОСТ 949-73, ГОСТ 12247-78, ГОСТ 15860-84).

Однако изготовление баллонов из листовой заготовки с последующей глубокой вытяжкой и из трубной заготовки требует больших энергетических затрат и сложного оборудования, что приводит к высоким затратам.

Изготовление баллонов из трубной заготовки целесообразно использовать для производства баллонов большой вместимости - более 200 л и давления - более 400 ат (40 МПа).

Известен способ изготовления баллона (патент РФ №2009748, В 21 D 51/24, опубл. 30.03.1994), включающий изготовление цилиндрической обечайки, горловины с внутренней конической и наружной цилиндрической резьбами, верхнего днища, нижнего днища с выпуклой донной и боковой цилиндрической поверхностями, соединение верхнего и нижнего днищ с обечайкой сваркой. При этом нижнее днище соединяют с цилиндрической обечайкой выпуклой поверхностью внутрь обечайки, а боковые цилиндрические поверхности подгибают.

Недостатком способа является трудоемкость изготовления баллона по центровке нижнего днища с обечайкой и ненадежность сварного шва обечайки с нижним днищем.

Наиболее близким техническим решением, принятым за прототип, является способ изготовления баллона (патент РФ №2247621, В 21 D 51/24, опубл. 10.03.2005 г.), включающий изготовление обечайки, верхнего днища, горловины, нижнего днища и соединение всех деталей сваркой.

Нижнее днище выполняют заодно с подкладным кольцом, отбортовкой и башмаком, вставляют нижнее днище в обечайку по подкладному кольцу до упора обечайки с отбортовкой и производят сварку обечайки с нижним днищем встык на подкладном кольце.

Недостатком способа является трудоемкость изготовления деталей корпуса баллона, требующая специального оборудования для нижнего и верхнего днищ, а также изготовление для каждого баллона паспортной таблички.

Техническая задача, решаемая изобретением, заключается в унификации деталей баллона, снижении трудозатрат на изготовление и увеличении производительности.

Поставленная задача решается за счет того, что в способе изготовления баллона, включающем изготовление обечайки, верхнего днища, горловины, нижнего днища, выполненного заодно с подкладным кольцом, отбортовкой и башмаком, сборку и соединение деталей сваркой, причем сварку обечайки с нижним днищем производят встык на подкладном кольце, согласно изобретению оба днища изготавливают из заготовок одинакового размера и выполняют в форме нижнего днища, при этом для выполнения верхнего днища опорную часть башмака калибруют до соответствия ее диаметра диаметру обечайки.

Кроме того, на заготовку для верхнего днища наносят паспорт баллона.

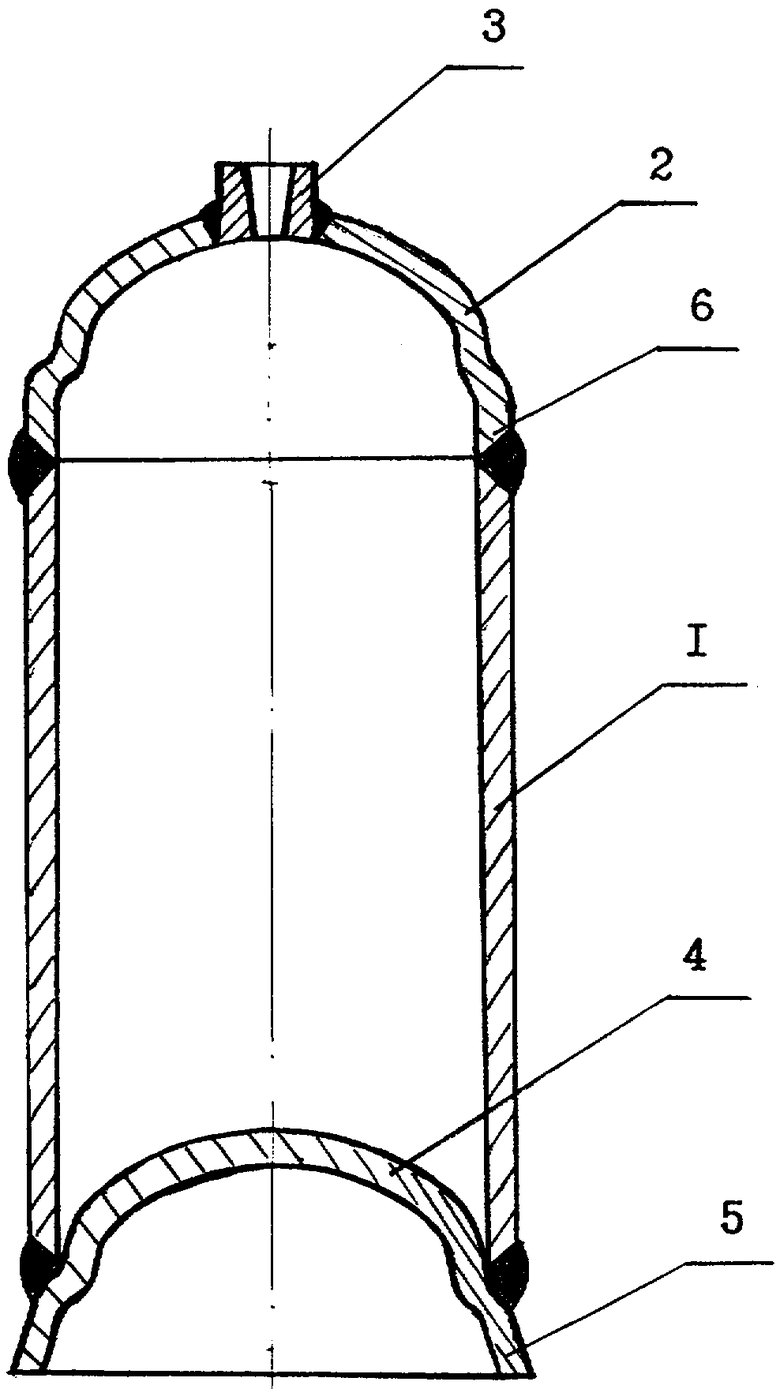

Изобретение поясняется схематичным изображением на чертеже баллона, выполненного по предлагаемому способу и состоящего из обечайки 1, верхнего днища 2, горловины 3, нижнего днища 4 с башмаком 5.

Способ изготовления баллона включает изготовление обечайки 1, изготовление в пресс-форме из одинаковых заготовок-пятаков двух днищ, выполненных в форме нижнего днища 4 заодно с подкладным кольцом, отбортовкой и башмаком 5.

При этом на одну заготовку-пятак клеймами наносят паспорт баллона в том месте заготовки, чтобы после формовки паспорт находился на выпуклой поверхности. У сформованного днища 2 с паспортом на выпуклой поверхности подвергают калибровке опорную часть 6 башмака до соответствия ее диаметра диаметру обечайки и выполняют на нем отверстие под горловину 3.

Нижнее днище 4 вставляют в обечайку 1 по подкладному кольцу до упора обечайки с отбортовкой и производят сварку обечайки с нижним днищем встык на подкладном кольце.

Верхнее днище приваривают к обечайке встык.

Изготовление баллона по предлагаемому способу позволяет использовать заготовки-пятаки одинакового размера для верхнего и нижнего днищ, наносить паспорт на заготовку-пятак для верхнего днища, например клеймами, а не изготавливать отдельную паспортную табличку и крепить к баллону, и при выполнении верхнего днища производить калибровку опорной части башмака до соответствия ее диаметра диаметру обечайка.

Не нужно использовать дополнительно специальное оборудование (разные пресс-формы) для изготовления верхнего днища, что позволит снизить трудозатраты на изготовление баллона.

Пример. Для изготовления ацетиленового баллона диаметром 219 мм формуют и сваривают обечайку продольным швом из листа толщиной 4 мм. Из листа толщиной 5 мм вырезают заготовку-пятак и в пресс-форме формуют нижнее днище, выполненное совместно с опорной частью под башмак диаметром 225 мм. На другую заготовку-пятак наносят паспорт баллона, например клеймением, и в той же пресс-форме формуют верхнее днище со стенкой толщиной 5 мм, а затем калибруют опорную часть башмака до соответствия ее диаметра диаметру обечайки. После калибровки в днище пробивают отверстие под горловину и производят сборку и сварку деталей: верхнее днище приваривают к обечайке встык, а сварку обечайки с нижним днищем производят на подкладном кольце, выполненном при формовке. После сварки деталей баллона паспорт располагается на выпуклой поверхности верхнего днища баллона.

Изготовление баллона по предлагаемому способу позволяет снизить трудозатраты, уменьшить количество деталей и оборудования за счет использования для верхнего и нижнего днищ одинаковых заготовок, одной пресс-формы и наносить паспорт баллона сразу на заготовку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 2003 |

|

RU2247621C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 1992 |

|

RU2009748C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 2006 |

|

RU2333068C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 1992 |

|

RU2009749C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ БАЛЛОНОВ | 2000 |

|

RU2167019C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА МЕТАЛЛИЧЕСКОГО ГАЗОВОГО БАЛЛОНА | 1995 |

|

RU2073576C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С ВНУТРЕННИМ ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2004 |

|

RU2283368C1 |

| ЕМКОСТЬ ДЛЯ ЖИДКОСТИ | 1997 |

|

RU2121951C1 |

| СТАЛЬНОЙ БАЛЛОН ДЛЯ ГАЗОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2035251C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 2013 |

|

RU2533603C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении баллонов из листовой заготовки. Способ включает изготовление обечайки, верхнего днища, горловины, нижнего днища, выполненного заодно с подкладным кольцом, отбортовкой и башмаком, сборку и соединение деталей сваркой. Сварку обечайки с нижним днищем производят встык на подкладном кольце. Оба днища изготавливают из заготовок одинакового размера и выполняют в форме нижнего днища. При этом при выполнении верхнего днища опорную часть башмака калибруют до соответствия ее диаметра диаметру обечайки. Снижаются трудозатраты. 1 з.п. ф-лы, 1 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 2003 |

|

RU2247621C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 1992 |

|

RU2009748C1 |

| Способ производства сосудов | 1989 |

|

SU1712045A1 |

| US 4121528 А, 24.10.1978. | |||

Авторы

Даты

2006-11-10—Публикация

2005-04-05—Подача