Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении баллонов из листовой заготовки с последующей сваркой.

Известны способы изготовления баллонов из листовой заготовки посредством глубокой вытяжки, из трубной заготовки и из листовой заготовки с последующей сваркой деталей (ГОСТ 51753-2001, ГОСТ 949-73, ГОСТ 12247-78, ГОСТ 15860-84).

Однако изготовление баллонов из листовой заготовки с последующей глубокой вытяжкой и из трубной заготовки требует больших энергетических затрат и сложного оборудования, что приводит к высоким затратам.

Изготовление баллонов из трубной заготовки целесообразно использовать для производства баллонов большой вместимости - более 200 л и давления - более 400 ат (40 МПа).

Известен способ изготовления баллона высокого давления (патент РФ №2194916, F 17 С 1/00, В 21 D 51/24, опубл. 20.12.2002), который включает фиксацию и крепление в трубе крышки и днища, а также герметизацию стыков. При этом вначале осуществляют внутри верхней части трубы фиксацию прерывистым сварочным швом крышки, а в нижней части трубы - днища, затем радиальное прерывистое формирование концов трубы, выступающих над вставленными вовнутрь трубы крышкой и днищем, в виде отдельных сегментов в местах, где нет фиксирующего сварочного шва. В конце производят герметизацию стыков путем нанесения в несформированных концах трубы угловых сварочных швов, а в сформированных - нахлесточных сварочных швов.

Недостатками способа являются сложное изготовление трубной заготовки с фигурными концами, трудоемкий процесс ручной сварки, который не поддается автоматизации.

Наиболее близким техническим решением, принятым за прототип, является способ изготовления баллона (патент РФ №2009748, В 21 D 51/24, опубл. 30.03.1994), включающий изготовление цилиндрической обечайки, горловины с внутренней конической и наружной цилиндрической резьбами, верхнего днища, нижнего днища с выпуклой донной и боковой цилиндрической поверхностями, соединение верхнего и нижнего днищ с обечайкой сваркой. При этом нижнее днище соединяют с цилиндрической обечайкой выпуклой поверхностью внутрь обечайки, а боковые цилиндрические поверхности подгибают.

Недостатками способа являются трудоемкость изготовления баллона по центровке нижнего днища с обечайкой и ненадежность сварного шва обечайки с нижним днищем.

Техническая задача, решаемая изобретением, заключается в снижении трудоемкости изготовления баллона, улучшении центровки за счет обеспечения точной установки нижнего днища в обечайку и повышении качества сварного шва нижнего днища с обечайкой.

Поставленная задача решается за счет того, что в способе изготовления баллона, включающем изготовление обечайки, верхнего днища, горловины, нижнего днища и соединение всех деталей сваркой, согласно изобретению нижнее днище выполняют заодно с подкладным кольцом с отбортовкой, вставляют нижнее днище в обечайку по подкладному кольцу до упора обечайки с отбортовкой и производят сварку обечайки с нижним днищем встык на подкладном кольце.

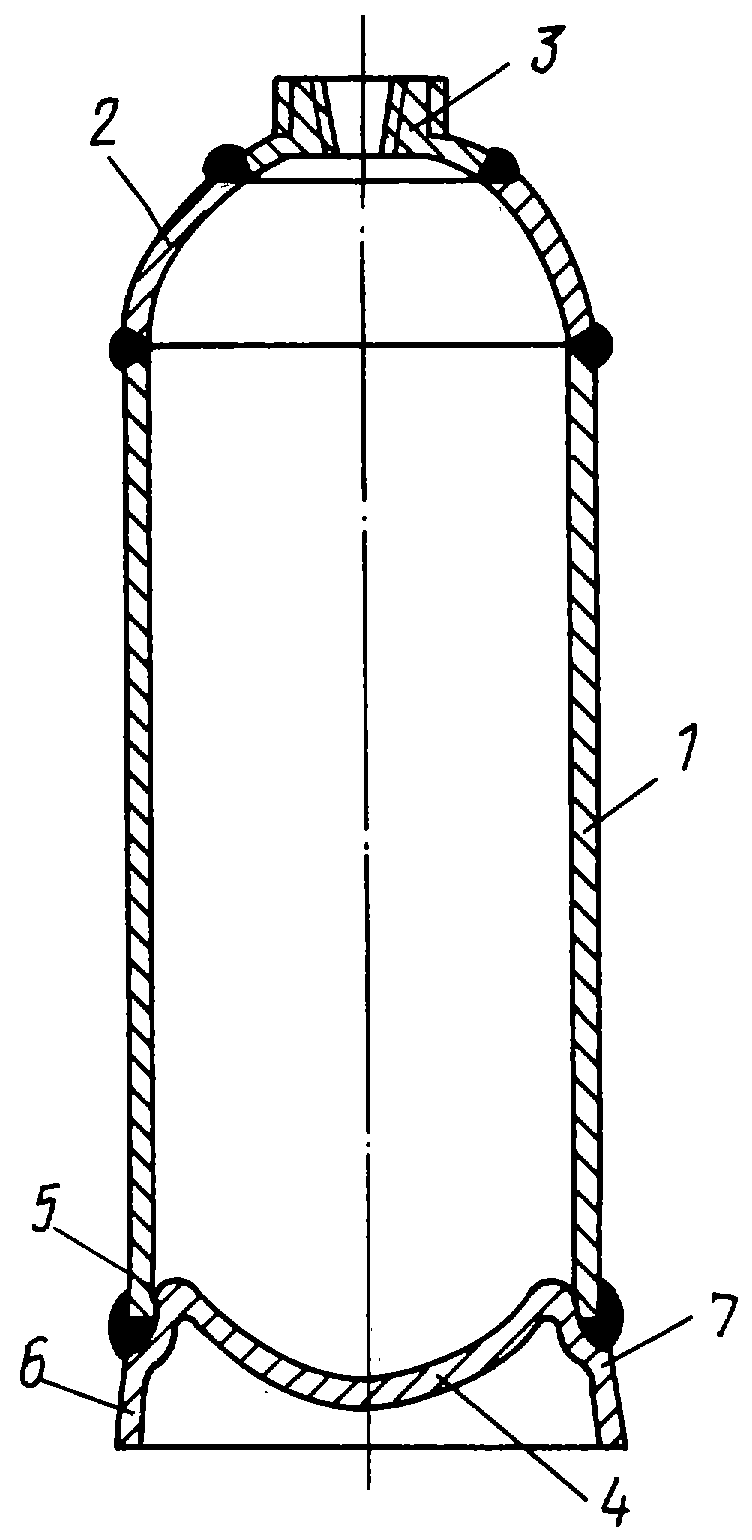

Изобретение иллюстрируется чертежом предлагаемого баллона.

Баллон состоит из обечайки 1, верхнего днища 2 с отверстием, горловины 3, нижнего днища 4 с подкладным кольцом 5, выполненным совместно с башмаком 6 и отбортовкой 7.

Способ изготовления баллона включает изготовление обечайки 1, нижнего днища 2 с отверстием под горловину, горловины 3 с внутренней и наружной резьбой под колпак, нижнего днища 4 заодно с подкладным кольцом 5, выполненным совместно с башмаком 6 и отбортовкой 7. Затем производят сборку баллона и сварку. Центровку осуществляют за счет установки нижнего днища в обечайку по подкладному кольцу до упора обечайки с отбортовкой на днище. Сварку обечайки с нижним днищем производят в стык на съемной подкладке.

Соединение горловины с верхним днищем производят сваркой по кромке отверстия верхнего днища. Изготовление баллона по предлагаемому способу позволяет исключить изготовление кольца под колпак и его крепление к баллону, а также позволяет усилить сварной шов при соединении обечайки с нижним днищем за счет выполнения сварки встык на подкладном кольце, выполненном заодно с нижним днищем. Выполнение нижнего днища вогнутым позволяет увеличить вместимость баллона при одинаковых внешних размерах баллона. Приварку горловины к верхнему днищу производят встык по кромке отверстия верхнего днища, что позволяет изменять наружный диаметр нижней части горловины и ее форму для обеспечения прочностных свойств сварного шва. Сварка верхнего днища с обечайкой на съемной подкладке позволяет произвести сплошной провар по толщине стенки.

Пример. Из металлического листа на вальцах сгибают обечайку цилиндрической формы диаметром 219 мм и длиной 1100 мм. Сваривают кромки обечайки продольным швом (возможно изготовление обечайки на спиральношовном стане). На прессах изготавливают верхнее сферическое днище с отверстием под горловину. Отверстие выполняют диаметром, равным диаметру горловины в нижней ее части. Изготавливают горловину с внутренней конической резьбой и наружной цилиндрической резьбой под колпак. Нижнюю часть горловины выполняют диаметром 90 мм. Изготавливают нижнее вогнутое днище заодно с подкладным кольцом, отбортовкой и башмаком. Производят сборку баллона из деталей и сварку. Верхнее днище приваривают к обечайке на съемной медной подкладке. Затем приваривают горловину к верхнему днищу. Нижнее днище вставляют в обечайку по подкладному кольцу до упора с отбортовкой и производят сварку встык на подкладном кольце. После сварки производят проверку баллона на качество изготовления.

Изготовление баллона по предлагаемому способу позволяет снизить трудоемкость изготовления баллона, обеспечить надежную центровку деталей и повысить прочностные свойства сварного шва за счет выполнения сварки встык на подкладном кольце, а также увеличить вместимость баллона за счет вогнутого днища.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 2005 |

|

RU2286861C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 1992 |

|

RU2009748C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 2006 |

|

RU2333068C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ БАЛЛОНОВ | 2000 |

|

RU2167019C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 1992 |

|

RU2009749C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| СТАЛЬНОЙ БАЛЛОН ДЛЯ ГАЗОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2035251C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА МЕТАЛЛИЧЕСКОГО ГАЗОВОГО БАЛЛОНА | 1995 |

|

RU2073576C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2049955C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2194916C2 |

Изобретение относится к области обработки металлов давлением. Способ изготовления баллона включает изготовление обечайки, верхнего днища, горловины, нижнего днища и соединение всех деталей сваркой. Нижнее днище выполняют заодно с подкладным кольцом с отбортовкой. Вставляют нижнее днище в обечайку по подкладному кольцу до упора обечайки с отбортовкой. Производят сварку обечайки с нижним днищем встык на подкладном кольце. Достигается улучшение центровки за счет обеспечения точной установки нижнего днища в обечайку, повышение качества сварного шва нижнего днища с обечайкой, снижение трудоемкости изготовления баллона. 1 ил.

Способ изготовления баллона, включающий изготовление обечайки, верхнего днища, горловины, нижнего днища и соединение всех деталей сваркой, отличающийся тем, что нижнее днище выполняют заодно с подкладным кольцом с отбортовкой, вставляют нижнее днище в обечайку по подкладному кольцу до упора обечайки с отбортовкой и производят сварку обечайки с нижним днищем встык на подкладном кольце.

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 1992 |

|

RU2009748C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ БАЛЛОНОВ | 2000 |

|

RU2167019C1 |

| Решето грохота | 1988 |

|

SU1553203A1 |

| US 4121528 A, 24.10.1978. | |||

Авторы

Даты

2005-03-10—Публикация

2003-08-04—Подача