Изобретение относится к производству азотной кислоты.

Способы пуска и регулирования установок по ее производству прямо влияют на экономические показатели. Они тесно связаны с типом установки и видом привода компрессорного агрегата.

По типу современные установки делятся на установки под одним давлением и под двумя давлениями; по виду привода компрессорного агрегата: 1-й вид - только высокотемпературная газовая турбина (температура выхлопных газов перед турбиной 700-760oC), 2-ой вид - среднетемпературная газовая турбина (400-500oC) и замыкающая паровая турбина.

Оба типа установок получили одинаковое распространение в нашей стране и за рубежом, а по виду привода в нашей стране последние два десятилетия преобладали установки с высокотемпературными газовыми турбинами, в то время как за рубежом - установки с приводом второго вида.

В настоящее время разрабатываются установки с двумя давлениями и комбинированным приводом (среднетемпературная газовая турбина и замыкающая паровая турбина).

Пуск этих установок включает запуск компрессорного агрегата паровой турбиной путем подачи высокопотенциального пара с давлением 3,5-4,0 МПа и Т = 400-450oC от постороннего источника, вывод его на нагрузку по воздуху 75-80% от номинальной, подачу аммиака в контактные аппараты. Только после пуска контактных аппаратов температура газов перед газовой турбиной может достичь номинального значения (400-500oC); до этого во время пуска температура выхлопного газа не превышает 150-200oC, соответственно потребляемая мощность от паровой турбины во время пуска значительно выше номинальной (в эксплуатационном режиме). Превышение пусковой мощности паровой турбины над номинальной особенно значительна при высокой номинальной температуре выхлопных газов. Так, по эскизному проекту компрессорного агрегата ПО "Кировский завод" мощность паровой турбины в номинальном режиме 4298 кВт, а в пусковом - 7030кВт, т. е. на 63% выше номинальной. Соответственно расход пара при P = 3,5 МПа и T = 400oC в пусковом режиме равен 40 т/ч., в то время как в номинальном режиме он составляет 20 т/ч. (имеется в виду количество конденсирующего пара в конденсаторе паровой турбины).

Аналогичная картина складывается и при работе установки в режимах пониженной нагрузки. Так, по данным того же эскизного проекта в режиме 80%-ной нагрузки потребляемая мощность паровой турбины выше ее мощности в номинальном режиме и составляет 5612 кВт (на ≈ 30% выше номинальной), расход пара в конденсационной части турбины увеличивается от 20 до 26 т/ч., отход пара при P = 1,7 МПа уменьшается с 22 до 8 т/ч. или на 1 т HNO3 с 0,585 до 0,266 т, что существенно увеличивает себестоимость продукции в этом режиме. Если в режиме пуска конденсатор пара может работать в форсированном режиме, то в эксплуатационном это недопустимо. Поэтому в водооборотный цикл должны проектироваться на конденсацию увеличенного на 30% количества пара против номинального режима.

Резкое ухудшение показателей по расходу пара в режимах пониженной нагрузки связано с падением КПД машин, входящих в состав компрессорного агрегата, а по варианту сброса части сжатого воздуха на циркуляцию (до 15%), по проекту ПО "Кировский завод", за счет расхода энергии на сжатие балластного количества газа и снижения температуры нагрева выхлопных газов с 500 до 430oC.

По варианту сброса части воздуха на циркуляцию показатели расхода пара практически близки к варианту с регулированием направляющих аппаратов газовой турбины и воздушного компрессора. Но он предпочтителен по соображениям надежности.

Наиболее близким по цели и по технической сущности и достигаемому эффекту является техническое решение, которое принято в качестве прототипа.

В прототипе при регулировании нагрузки избыточный воздух направляют на газотурбинную установку после подогрева в камере сгорания.

Недостатком известного технического решения является то, что его использование применительно к установке с двумя давлениями требует установки специального компрессора для дожатия части воздуха, который направляется в камеру сгорания, от давления первой ступени (преимущественно 0,4-0,5 МПа) до давления второй ступени (преимущественно 1,0-1,5 МПа). Это сопряжено с дополнительными капитальными и энергозатратами, усложняет эксплуатацию всей установки и снижает ее надежность, соответственно не позволяет достичь поставленных целей с тем же экономическим и эксплуатационным эффектом.

Цель изобретения - уменьшение расхода пара от постороннего источника при пуске, расхода собственно пара в эксплуатационном режиме, снижение капитальных затрат за счет уменьшения установочной мощности паровой турбины и водооборотного цикла.

Предлагается способ пуска и регулирования установки по производству азотной кислоты, включающий машинный агрегат с приводом от паровой турбины и газовой рекуперативной турбины, состоящий в подаче пара на паровую турбину, нагретого выхлопного газа в газовую турбину, изменении количества воздуха, подаваемого на контактный аппарат и камеру сгорания, сжатый воздух при пуске разделяют на два потока, основной (85-94%) от общего количества направляют в контактный аппарат, остальное количество (6-15%) в камеру сгорания для сжигания топлива, затем дымовые газы смешивают с основным газовым потоком и направляют на нагрев выхлопного газа до температуры 300-500oC в теплообменнике и последующую подачу в технологию, регулирование в эксплуатационном режиме осуществляют перепуском части воздуха мимо контактного аппарата через камеру сгорания для сжигания топлива в количестве 1-15% и нагревают смесью дымовых газов с нитрозным газом после контактного аппарата выхлопной газ до номинальной температуры газовой турбины.

Новизна состоит в том, что сжатый воздух при пуске разбавляют на два потока, основной (85-94%) от общего количества направляют в контактный аппарат, остальное количество (6-15%) в камеру сгорания, затем дымовые газы смешивают с основным газовым потоком и направляют на нагрев выхлопного газа до температуры 300-500oC с в теплообменнике, регулирование в эксплуатационном режиме осуществляют пропусканием части воздуха мимо контактного аппарата через камеру сгорания воздуха в количестве 1-15% и последующим нагреванием смесью дымовых газов с нитрозным газом после контактного аппарата нагрев выхлопного газа до номинальной температуры газовой турбины.

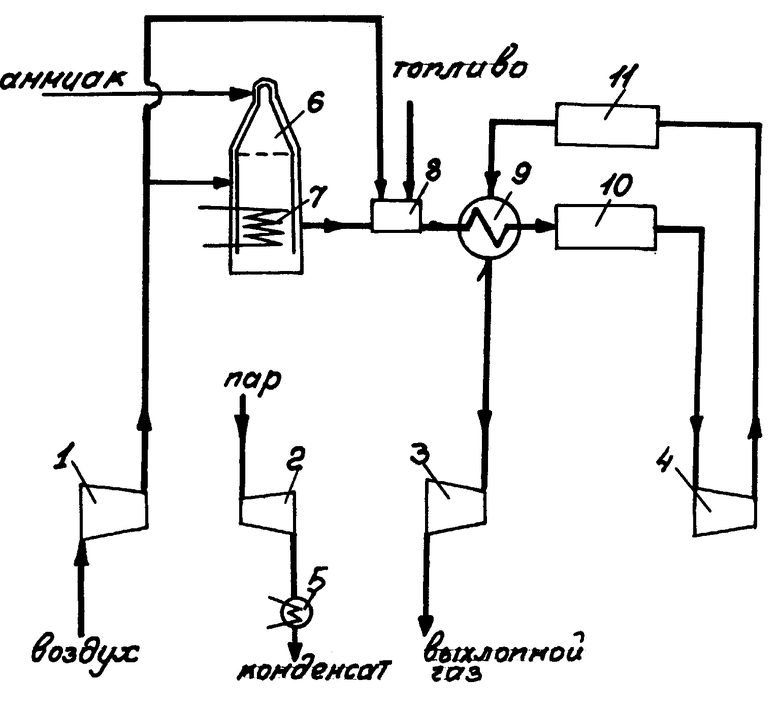

Предлагаемая схема, приведенная на чертеже, поясняет предлагаемый способ.

Схема содержит компрессор 1, паровую турбину 2, газовую турбину 3, компрессор 4, конденсатор 5, контактный аппарат 6, котел-утилизатор 7, камеру сгорания 8, теплообменник 9, и технологические аппараты 10 и 11.

При пуске выхлопной газ перед газовой турбиной нагревают до 300-500oC, а количество воздуха, пропускаемого через камеру сгорания, составляет 6-15% от общего его расхода.

Указанные ограничения пределов по температуре связаны со следующим. Целью изобретения является, как указано выше, сокращение разрыва между мощностью паровой турбины при пуске и в номинальном режиме. Заметное превышение пусковой мощности паровой турбины над номинальной имеет место в установках с номинальной температурой выхлопных газов выше 300oC. Это объясняется тем, что при пуске можно обеспечить нагрев выхлопных газов до температуры ≈ 200oC без камеры сгорания за счет нагрева воздуха при сжатии его в компрессоре и некоторого догрева в котле-утилизаторе после контактного аппарата, разогреваемого паром. Поэтому превышение мощности паровой турбины в режиме пуска в таких установках не более 10-20% над номинальной, что вполне приемлемо. Поэтому нижний предел температуры нагрева выхлопных газов при пуске по настоящему изобретению принят 300oC. Разрыв между пусковой и номинальной мощностью паровой турбины увеличивается при росте номинальной температуры выхлопных газов перед газовой турбиной. В современных установках с газовой и паровой турбинами в качестве привода компрессорного агрегата она не превышает 500oC, так как при более высоких температурах требуется охлаждение проточной части газовой турбины, а нагрев выхлопного газа необходимо вести в теплообменниках сложной конструкции (жаростойкие металлы, футеровка). Поэтому температура 500oC принята в качестве верхнего предела для нагрева выхлопных газов по изобретению.

Подача воздуха на 1 т HNO3 составляет ≃ 4100 нм3. При нагреве выхлопного газа перед турбиной 3 до 300oC температуру воздуха перед теплообменником 9 надо поднять до 360oC. При начальной температуре воздуха на выходе из котла-утилизатора 7, равной 200oC, расход природного газа в камеру сгорания 8 с теплотворной способностью в среднем 8600 ккал/нм3 составит

Для сгорания 1 нм3 природного газа надо подать ≈ 10 нм3 воздуха, т.е. 244 нм3 из 4100 нм3, что составляет ≈ 6%. Это значение расхода воздуха в горелку камеры сгорания 8 при пуске принимается в качестве нижнего значения по изобретению.

Соответственно при нагреве выхлопного газа до температуры 500oC температура воздуха перед теплообменником 9 надо поднять от 200 до 560oC, расход природного газа составит

на 1 т HNO3. Расход воздуха - 560 нм3 или (560.100/4100 = 13,7%.

С учетом некоторого запаса принимаем в качестве верхнего предела 15% от общего расхода воздуха, увеличение избытка воздуха сверхрасчетного невыгодно, так как его надо подавать с некоторым более высоким давлением, чем основной поток.

Пример 1.

Пуск установки с двумя давлениями, паровой и газовой турбиной в соответствии с настоящим изобретением применительно к агрегату мощностью 240 тыс. т/г с давлением на стадии окисления аммиака 0,5 МПа, на стадии абсорбции - 1,35 МПа и подогревом выхлопных газов перед их расширением в газовой турбине до 500oC в теплообменнике горячими нитрозными газами после контактного аппарата и котла-утилизатора.

Пуск начинается с подачи пара от постороннего источника на паровую турбину 2 с конденсацией отработанного пара в конденсаторе 5. Постепенный набор оборотов за счет работы паровой турбины ведется до их значения, при котором потребляемая мощность паровой турбины не превышает ее мощности в режиме контактного аппарата, т.е. по данным эскизного проекта ПО "Кировский завод" 4402 кВт. При этом число оборотов машины составит ≈ 0,7 от номинальных (т.е. 3600 об. /мин), а давление на нагнетании воздушного компрессора - примерно 0,25-0,27 МПа. К этому моменту котел-утилизатор 7 разогрет тем же пусковым паром с давлением 3,5-4,0 МПа, что обеспечивает температуру воздуха на выходе из него 200oC.

На этом этапе пуска подают в камеру сгорания 8 часть воздуха в количестве ≈ 12% от общего потока и природный газ в таком количестве, чтобы температура смеси воздуха после котла-утилизатора 7 с дымовыми газами из камеры сгорания 8 была примерно 510oC; в теплообменнике 9 выхлопной газ будет нагреваться при этом до 450oC. На газовую турбину 3 начинает поступать более горячий газ, и машина за счет роста мощности газовой турбины набирает обороты. Подачу природного газа в камеру сгорания также увеличивают соразмерно росту расхода воздуха таким образом, чтобы поддерживать температуру выхлопного газа перед газовой турбиной на уровне 450oC. В режиме пуска расхода воздуха в камеру сгорания увеличивается плавно от 10000 до 12300 нм3/ч, а расход природного газа от 1000 до 1230 нм3/ч, когда машина набирает обороты, соответствующие режиму пуска контактного аппарата, т. е. по проекту ПО "Кировский завод" 0,85-0,86 от номинальных, подачу воздуха и природного газа в камеру сгорания стабилизируют на достигнутом уровне (12300 и 1230 нм3/ч. соответственно), температуру выхлопных газов перед газовой турбиной в пределах 440-450oC.

На этом этапе пуска разжигают контактный аппарат 6 и подают в него аммиак; после котла-утилизатора 7 начинают выходить горячие нитрозные газы (400-570oC), поэтому одновременно уменьшают подачу природного газа и воздуха в камеру сгорания 8, поддерживая температуру выхлопного газа перед газовой турбиной 500oC.

В приведенном примере при пуске температуру выхлопных газов поднимают до 450oC. Если есть необходимость еще снизить расход пускового пара, то температуру выхлопных газов при "холодном пуске" до розжига контактных аппаратов перед газовой турбиной можно поднять выше 450oC вплоть до номинальной, в данном случае - до 500oC. Подачу природного газа в камеру сгорания прекращают, если температура выхлопных газов поддерживается на уровне 500oC только за счет их нагрева нитрозными газами.

Пример 2.

Осуществление способа при регулировании нагрузки установки.

При снижении нагрузки установки желательно поддерживать в системе номинальное давление или близкое к нему.

Наиболее простым способом осуществления этого является перепуск части воздуха на всос нитрозного нагнетания. Например, при разгрузке агрегата до 80% необходимо перепустить ≈ 15% от количества воздуха, поступающего в контактный аппарат.

По изобретению эта часть воздуха перепускают через камеру сгорания 8, подают в горелку камеры сгорания в количестве 400 нм3/ч природного газа, дымовые газы в количестве 1900 нм3 и температурой 590oC смешиваются с нитрозными газами после котла-утилизатора 7, имеющими температуру 550oC; общая температура смеси поддерживается ≈ 570oC, чем и обеспечивается нагрев выхлопных газов в теплообменнике 9 до 500oC, т.е. этим предотвращается падение температуры нагрева выхлопных газов до 430oC и в результате потребляемая мощность паровой турбины снижается на 1000-1100 кВт, а отход пара в сеть с давлением 1,7 МПа увеличивается с 8 до 12,5 т/ч.

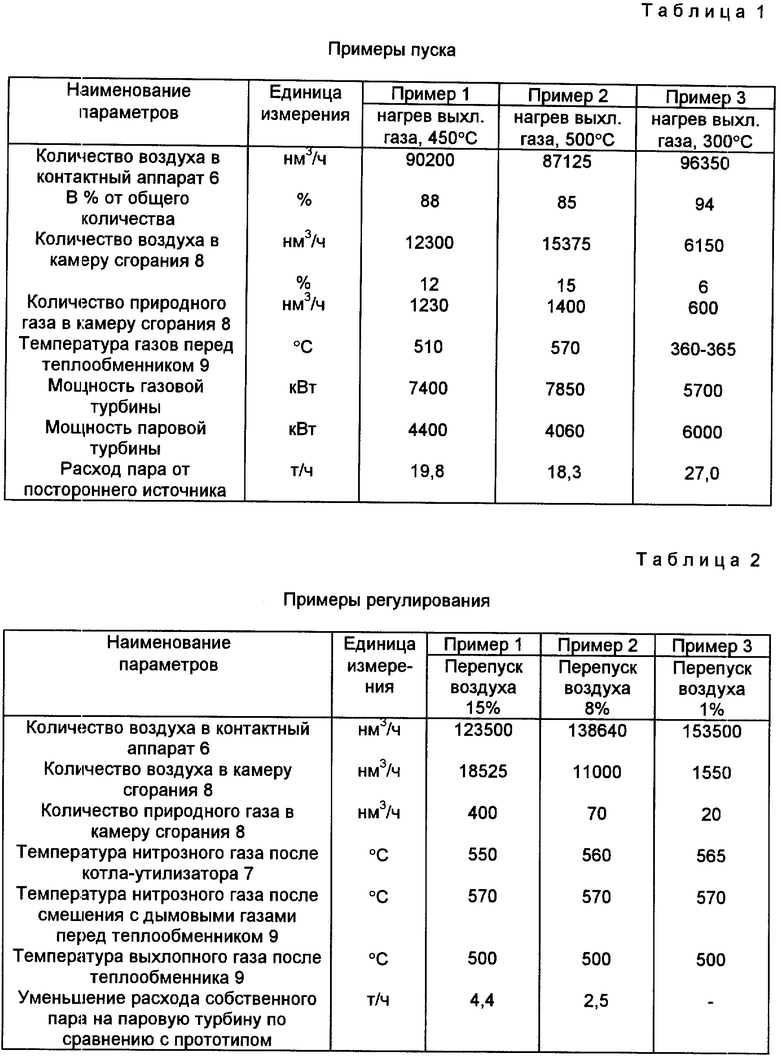

Другие примеры, подтверждающие количественные параметры, заявленные в формуле изобретения, сведены в табл. 1 (примеры по пуску установки) и в табл. 2 (примеры по регулированию работы установки).

Как следует из примеров, реализация способа пуска и регулирования нагрузки установки по производству азотной кислоты позволяет по сравнению с прототипом получить экономический эффект 26.4 тыс.руб/г (цены 1991 г).

Этот экономический эффект обусловлен следующим:

более низкими капитальными затратами по сравнению с прототипом (нет необходимости в дополнительном нагнетателе воздуха);

более низкими энергетическими затратами, так как сжатие 15% воздуха до высокого давления не компенсируется уменьшением расхода энергии на сжатие нитрозного газа.

В цифрах экономического эффекта по сравнению с прототипом не учтено повышение надежности машинного агрегата без дополнительного нагнетателя воздуха, упрощение его обслуживания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1991 |

|

RU2009996C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 1990 |

|

SU1835156A3 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 1989 |

|

RU2022927C1 |

| СПОСОБ ПРОИЗВОДСТВА НИТРИТА НАТРИЯ | 1993 |

|

RU2069173C1 |

| СПОСОБ ПРОИЗВОДСТВА НИТРИТА НАТРИЯ | 1993 |

|

RU2069174C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛАБОЙ АЗОТНОЙ КИСЛОТЫ | 1967 |

|

SU199845A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ | 1990 |

|

RU2049725C1 |

| Способ производства аммиака | 1989 |

|

SU1770277A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2001 |

|

RU2201892C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОГО ОКСИДА АЗОТА (II) | 2001 |

|

RU2186723C1 |

Использование: производство азотной кислоты. Сущность изобретения: способ регулирования нагрузки установки по производству азотной кислоты, содержащий машинный агрегат с приводом паровой турбины и газовой рекуперативной турбиной, заключается в том, что до достижения рабочего режима 6 - 15% от общего потока сжатого воздуха направляют в камеру сгорания, а остальное количество - в контактный аппарат, а после достижения рабочего режима в камеру сгорания направляют 1 - 15% от общего потока воздуха, а остальное количество - в контактный аппарат, при этом полученную смесь нитрозного газа с нагретым воздухом пропускают через теплообменник. 1 фиг. 2 табл.

Способ регулирования нагрузки установки по производству азотной кислоты под давлением, включающий подачу сжатого воздуха в контактный аппарат и камеру сгорания с последующим смешением получаемого нитрозного газа и воздуха, нагретого в камере сгорания, отличающийся тем, что, с целью снижения пусковой мощности паровой турбины и расхода пара при пуске и работе установки, содержащей машинный агрегат с приводом паровой турбины и газовой рекуперативной турбины, до достижения рабочего режима 6 - 15% от общего потока сжатого воздуха направляют в камеру сгорания, а остальное количество - в контактный аппарат, по достижения рабочего режима 1 - 15% от общего потока воздуха отводят в камеру сгорания, а остальное количество - в контактный аппарат, полученную смесь нитрозного газа с нагретым воздухом пропускают через теплообменник.

| ВПТБ•IBtftr^^gTgi.t»-4*f f (У | 0 |

|

SU397679A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-04-20—Публикация

1991-01-18—Подача