Изобретение относится к машиностроению и может быть использовано на различных видах транспорта, а также в механизмах, где необходима плавная регулировка скорости вращения валов.

Известна инерционная передача (авторское свидетельство СССР №1317211, кл. F 16 H 25/00, 33/06, 1985), более сложная по конструкции, чем предлагаемая.

Известная бесступенчатая передача Хоббса (Леонов А.И. Инерционные автоматические трансформаторы вращающего момента. М.: Машиностроение, 1978, стр.11, рис.2) содержит в конструкции механизм свободного хода, недостаточная долговечность которого является недостатком.

Наиболее близким техническим решением, выбранным в качестве прототипа, является центробежный вариатор (журнал «Техника молодежи» №12, 1977, стр.39), содержащий ведущий вал, который несет на себе ролики, выдвигающиеся по радиусу. Они обкатываются по внутренней поверхности обоймы, имеющей профиль, близкий к эллипсному. Эта обойма играет роль ведомого звена. При вращении ведущего вала ролики движутся в радиальном направлении от оси вала и, обкатываясь по внутренней поверхности обоймы, создают момент, прокручивающий обойму в сторону вращения вала.

Недостатком данной конструкции является то, что с увеличением скорости вращения обоймы возникает противодействующий момент, возрастающий по мере приближения скорости обоймы к скорости ведущего вала, и соответственно уменьшается передаваемый момент и падает кпд вариатора.

Технический результат, достигаемый в заявленном изобретении, заключается в увеличении передаваемого момента и повышении кпд вариатора.

Указанный технический результат достигается тем, что в центробежно-инерционном вариаторе, содержащем ведущий вал с роликами, которые имеют возможность взаимодействовать с внутренней поверхностью обоймы, выполняющей роль ведомого звена, профилированная поверхность обоймы, выполняющей роль ведомого звена, состоит из участков уменьшающих и сопряженных с ними участков, увеличивающих радиус вращения роликов, при этом последние участки больше первых по длине и минимальное количество участков - по одному, а ролики, установленные на качающихся подвесах, смонтированных на ступице ведущего вала, имеют возможность взаимодействовать с профилированной поверхностью обоймы. При этом увеличивается передаваемый момент и повышается кпд вариатора.

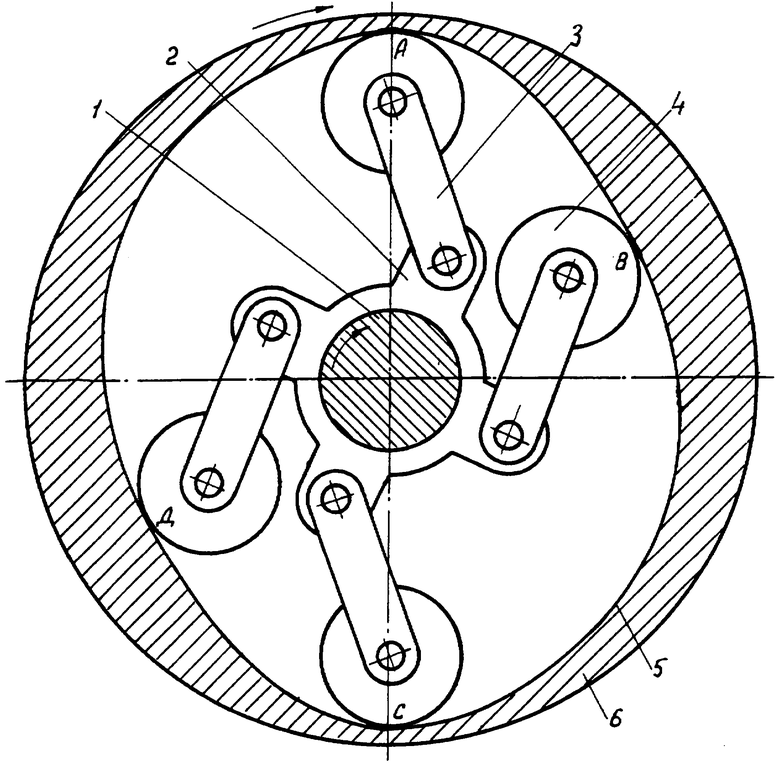

На чертеже представлен поперечный разрез центробежно-инерционного вариатора.

Центробежно-инерционный вариатор содержит ведущий вал 1, на ступице 2 которого установлены качающиеся подвесы 3 с роликами 4, которые имеют возможность взаимодействовать с профилированной поверхностью 5 обоймы 6.

Вариатор работает следующим образом.

Ведущий вал 1 начинает вращаться. Ролики 4 под действием центробежных сил отклоняются на подвесах 3 от центра вариатора и начинают обкатывать одновременно все участки профилированной поверхности 5 ведомой обоймы 6, оказывая на нее давление. Если профилированная поверхность состоит более чем из шести участков, то ролики могут одновременно взаимодействовать не со всеми участками, а только с противоположными парами участков.

Под действием центробежной силы на участках (А-В, C-D), где радиус вращения массы роликов 4 уменьшается, создается движущий момент Мд

Mд=Fц.cp1×sinα1×rср1,

где Fц.ср1 - центробежная сила от массы роликов 4 на участках (А-В, C-D);

α1 - среднее значение угла наклона траектории движения центра массы роликов 4 к окружностям, проходящим через центры масс роликов 4 на участках (А-В, C-D);

rcp1 - среднее значение радиуса движения центра массы роликов 4 на участках (А-В, C-D).

А на участках (В-С, D-A), где радиус вращения массы роликов 4 увеличивается, возникает тормозящий момент MT, увеличивающийся при уменьшении разности скоростей вращения ведущего вала 1 и ведомой обоймы 6. При скорости обоймы 6, близкой к скорости ведущего вала 1, тормозящий момент достигает максимальной величины

MT=Fц.ср2×sinα2×rср2,

где Fц.ср2 - центробежная сила от массы роликов 4 на участках (В-С, D-A);

α2 - среднее значение угла наклона траектории движения центра массы роликов 4 к окружностям, проходящим через центры масс роликов 4 на участках (В-С, D-A);

rcp2 - среднее значение радиуса движения центра массы роликов 4 на участках (В-С, D-A).

Fц.ср1 и rcp1, примерно равны соответственно Fц.ср2 и rср2, a sinα1 больше sinα2, так как длина участков (В-С, D-A) больше длины участков (А-В, C-D), то синхронизирующий момент МC

МC=Мд-МТ

будет положительным, равным расчетному.

При движении роликов 4 по участкам (В-С, D-A) радиус вращения массы роликов 4 увеличивается, а линейная скорость роликов 4 возрастает от Vp min до Vp max и от ведущего вала 1 отнимается работа, равная изменению кинетической энергии роликов 4 на этих участках. При движении роликов 4 по участкам (А-В, C-D), где радиус вращения массы роликов 4 уменьшается, одновременно уменьшается линейная скорость движения роликов 4 от Vp max до Vp min, т.e. скорость движения тормозится профилированной поверхностью 5 обоймы 6 и ведущим валом 1.

Таким образом, при неподвижной обойме 6 кинетическая энергия, полученная роликами 4 на участках разгона, возвращается ведущему валу 1, кроме потерь на трение в подшипниках роликов и подвесов и трения роликов 4 при качении. Во время торможения роликов 4 ведомой обойме 6 передается импульс силы

Fи×Δt=m×ΔV, где

Fи - сила инерции роликов 4;

Δt - время изменения скорости роликов 4 от Vр max до Vp min;

m - масса роликов 4 (включает в себя 1/2 массы подвесов 3);

ΔV - разность Vp max-Vp min.

Под действием силы инерции Fи на обойме 6 развивается движущий момент инерции - Ми

Mи=Fи×rcp1, где

rcp1 - среднее значение радиуса движения центра массы роликов 4 на участках (А-В, C-D).

При работе вариатора в режиме трансформации момента общий движущий момент (М2) равен сумме моментов

M2=Mc+Mи

Когда момент сопротивления нагрузки Мн на ведомой обойме 6 становится меньше общего движущего момента М2 (М2>МH), создаваемого роликами 4 на профилированной поверхности 5, ведомая обойма 6 начинает вращаться под действием разности этих моментов.

По мере увеличения частоты вращения ведомой обоймы 6 (ω2) уменьшается частота колебаний роликов 4, пропорциональная разности частот вращения ведущего вала 1 (ω1) и ведомой обоймы 6 (ω2)

Δω=ω1-ω2,

а часть кинетической энергии роликов 4 передается ведомой обойме 6 и момент сопротивления на ведущем валу 1 возрастает, что вызывает уменьшение общего движущего момента М2 (ω2). Когда момент сопротивления нагрузки на ведомой обойме 6 Мн достигает значения синхронизирующего момента Мс или станет меньше его

Mн≤Mc,

происходит синхронизация вращения ведомой обоймы 6 с ведущим валом 1 (ω1=ω2, Δω=0). Теперь вариатор работает как упругоцентробежная муфта. В этом положении ролики 4 располагаются на профилированной поверхности 5 так, что обеспечивают максимальный синхронизирующий момент, т.е. на участках А-В, C-D ролики 4 создают максимальный движущий момент, а на участках В-С, D-A ролики 4 не создают тормозящего момента.

Кпд вариатора зависит от тормозящего момента MT, увеличивающегося при уменьшении разности скоростей вращения ведущего вала 1 и ведомой обоймы 6, но при этом уменьшается доля общего движущего момента М2, в который входит составляющей MT, т.к. возрастает доля прямого импульса в увеличении скорости обоймы 6. Кпд вариатора будет изменяться от величины 90 до 100% на разных режимах работы.

Таким образом, скорость вращения обоймы 6 может меняться от нулевой до скорости ведущего вала 1, в зависимости от ее нагрузки.

При этом увеличивается передаваемый момент и повышается кпд вариатора.

Для создания постоянного контакта в рабочем положении роликов 4 с профилированной поверхностью 5 должно выполняться следующее условие. Время прохождения роликами 4 участков В-С или D-A не должно превышать время поворота ведущего вала 1 соответствующего половине дуги А-С или С-А.

Минимальное количество участков профилированной поверхности по одному каждой формы. Для снятия нагрузки с подшипников ведущего вала 1 и обоймы 6 необходимо устанавливать не менее двух одноучастковых вариаторов со сдвигом по фазе в окружном направлении на 180°.

Для обеспечения заднего хода автомобиля на ведомом валу обоймы 6 устанавливают реверсивное устройство, выполненное по классической схеме, не являющееся объектом изобретения, поэтому описание его опускается.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКИЙ ЦЕНТРОБЕЖНО-ИНЕРЦИОННЫЙ ВАРИАТОР | 2008 |

|

RU2403469C2 |

| АВТОМАТИЧЕСКАЯ СИЛОВАЯ ПЕРЕДАЧА | 2014 |

|

RU2558414C2 |

| Центробежно-инерционный вариатор | 2017 |

|

RU2662309C1 |

| Силовая передача | 1986 |

|

SU1391976A1 |

| ИНЕРЦИОННЫЙ ИМПУЛЬСНЫЙ ВАРИАТОР | 1991 |

|

RU2016293C1 |

| Силовая передача | 1984 |

|

SU1238985A1 |

| ИМПУЛЬСНАЯ БЕССТУПЕНЧАТАЯ ПЕРЕДАЧА | 2000 |

|

RU2179674C2 |

| ИНЕРЦИОННЫЙ ВАРИАТОР | 2001 |

|

RU2199043C2 |

| ВАРИАТОР ГЛАДКИХ | 1990 |

|

SU1816065A1 |

| Инерционный вариатор | 1980 |

|

SU894286A1 |

Центробежно-инерционный вариатор содержит ведущий вал 1, ролики 4 и обойму 6 с внутренней профилированной поверхностью 5. Ролики 4 установлены на качающихся подвесах 3, смонтированных на ступице 2 ведущего вала 1, с возможностью взаимодействия с внутренней профилированной поверхностью 5 обоймы 6. Внутренняя профилированная поверхность 5 обоймы 6 состоит из участков, уменьшающих радиус вращения роликов 4, и сопряженных с ними участков, увеличивающих радиус вращения роликов 4, при этом последние участки больше первых по длине. Технический результат заключается в повышении кпд вариатора. 1 ил.

Центробежно-инерционный вариатор, содержащий ведущий вал с роликами, которые имеют возможность взаимодействовать с внутренней профилированной поверхностью обоймы, выполняющей роль ведомого звена, отличающийся тем, что внутренняя профилированная поверхность обоймы, выполняющая роль ведомого звена, состоит из участков, уменьшающих, и сопряженных с ними участков, увеличивающих радиус вращения роликов, при этом последние участки больше первых по длине и минимальное количество участков - по одному, а ролики установлены на качающихся подвесах, смонтированных на ступице ведущего вала, и имеют возможность взаимодействовать с внутренней профилированной поверхностью обоймы.

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КОПАНИЯ ГРУНТА ЗЕМЛЕРОЙНО-ТРАНСПОРТНОЙ МАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2232234C2 |

| ИНЕРЦИОННЫЙ ВАРИАТОР | 2001 |

|

RU2199043C2 |

| Инерционный генератор | 1985 |

|

SU1303775A1 |

| Инерционный вариатор | 1979 |

|

SU903633A1 |

Авторы

Даты

2006-11-10—Публикация

2005-04-04—Подача