Изобретение относится к металлургии, в частности к производству композиционных сплавов, а также может быть использовано для интенсификации процессов растворения и активации химических реакций.

Известен способ обработки сплавов низкочастотными упругими колебаниями, при котором сплав с помощью волновода обрабатывается упругими колебаниями с частотой 38-100 Гц и амплитудой 0.5-1.5 мм (Попова Э.А., Бодрова Л.Е., Пастухов Э.А., Ватолин Н.А. Особенности кавитационных процессов при воздействии на жидкие среды упругих колебаний низких частот. // Расплавы, 1998 №3, с.7-13).

Недостатками данного способа являются:

- невозможность использования массы расплава как фактора обработки;

- слабая дегазация расплава;

- неустойчивое явление кавитации;

- слабое бародинамическое воздействие.

Также известен способ (прототип) виброобработки расплава, включающий колебание изложницы с расплавом в вертикальном направлении с частотой 20-60 Гц и амплитудой 1-4 мм (Романов А.А. Литье стали в вибрирующую форму. Москва. (Свердловск, отдел.): Машгиз 1959.

Недостатком данного способа является отсутствие перемешивания расплава, а следовательно, должного усреднения его состава, снижения скорости протекания реакций и, как результат, уменьшение производительности и снижение качества сплава.

Задачей предлагаемого технического решения является повышение качества сплава (обеспечение высокой однородности состава сплава во всем объеме, повышенной дегазации расплава и мелкозернистой структуры сплава) и увеличение производительности (интенсификация растворения и активация химических реакций составляющих его компонентов).

Технический результат настоящего изобретения достигается за счет усиления бародинамического эффекта и обеспечения интенсивного перемешивания расплава. Эти эффекты появляются в результате введения в расплав сверху неподвижного поршня с обеспечением зазора, создающего интенсивные вихревые потоки в расплаве, правильного определения амплитуды колебаний и местоположения поршня в расплаве.

Поставленная задача решается тем, что в способе вибрационной обработки расплава, включающем воздействие на расплав колебаний, прилагаемых к кристаллизационной емкости, в расплав погружают поршень, который располагают неподвижно на расстоянии от дна кристаллизационной емкости, равном трем радиусам поршня, с кольцевым зазором, ширина которого составляет (0,005÷0,03)R1, а уровень расплава над верхней плоскостью поршня составляет (2÷8)δ(R0/R1)2, при этом частота колебаний кристаллизационной емкости равна 16-160 Гц, а амплитуду колебаний определяют по выражению

δ=1500η(R0 2μρ),

где δ - амплитуда колебаний, м;

η - вязкость расплава, Па·с;

μ - частота колебаний, Гц;

ρ - плотность сплава, кг/м3;

R0 - радиус поршня, м;

R1 - внутренний радиус кристаллизационной емкости, м.

Указанные признаки способа: погружение в расплав неподвижного поршня так, что уровень расплава от дна емкости до нижней плоскости поршня составляет три радиуса поршня, а над верхней плоскостью поршня - (2÷8)δ(R0/R1)2, ширина кольцевого зазора, формирующего вихревые потоки, равна (0,005÷0,03)R1, определение амплитуды колебаний по выражению δ=1500η(R0 2μρ).

Сущность этих признаков заключается в следующем: введение неподвижного поршня в расплав с зазором, ширина которого равна (0,005÷0,03)R1, создает вихревые потоки в расплаве, обеспечивая его интенсивное перемешивание; значение амплитуды колебаний, определяемой выражением δ=1500η(R0 2μρ), устанавливает заданные бародинамические характеристики процесса, придает потокам необходимый импульс движения; уровень расплава от поршня до дна кристаллизационной емкости H1=3R0 - уровень, на котором происходит полное перемешивание расплава; уровень расплава над верхней плоскостью поршня - Н2=(2÷8)δ(R0/R1)2 - исключает попадание в расплав и растворение в нем атмосферного воздуха.

Обработка по предлагаемому способу ведется следующим образом: в разогретую кристаллизационную емкость, закрепленную на виброплощадке, под которой находится механизм генерации упругих колебаний, заливают расплав основы (матрицы) композита, например Al и добавляют упрочняющие компоненты сплава так, чтобы общая высота расплава составляла Н=H1+Н2. Затем в расплав вводят поршень так, чтобы расстояние от нижней плоскости поршня до дна кристаллизационной емкости равнялось H1, а уровень расплава над верхней плоскостью поршня был бы равен Н2, и жестко закрепляют поршень на массивной штанге. После этого включают механизм генерации упругих колебаний. В результате кристаллизационная емкость совершает гармонические колебания в вертикальной плоскости с заданной частотой (16-160 Гц) и амплитудой, определенной по формуле δ=1500η(R0 2μρ). В результате этих колебаний происходит периодическое изменение веса расплава, что создает бародинамическое воздействие на расплав и кавитационные явления в нем, обеспечивая дегазацию и измельчение структуры сплава. В это время поршень, вследствие перемещения кристаллизационной емкости, совершает колебательное движение относительно расплава, создавая интенсивные вихревые потоки во всем его объеме. Эти вихревые потоки обеспечивают хорошее перемешивание составляющих компонентов расплава, усредняя его и повышая скорости растворения и протекания химических реакций в нем. После обработки описанным способом расплава в течение заданного времени (3-7 минут) поршень выводят из расплава и продолжают колебания кристаллизационной емкости до полной кристаллизации слитка.

Значение амплитуды колебаний, определяемой в зависимости от частоты колебаний, вязкости и плотности расплава по выражению δ=1500η(R0 2μρ), является теоретически обоснованным, экспериментально проверенным и в заявляемом способе оптимальным. При δ<1500η(R0 2μρ) - не будет обеспечена необходимая скорость протекания химических процессов, гомогенность готового сплава, необходимая его дегазация и мелкозернистость, а при δ>1500η(R0 2μρ) будет повышенным износ виброагрегата, а также большие непроизводительные затраты энергии.

Уровни расплава от дна емкости до нижней плоскости поршня H1=3,0·R0, а над верхней плоскостью поршня - H2=(2÷8)δ(R0/R1)2 определяют условия полного перемешивания расплава и отсутствия проникновения воздуха атмосферы в расплав. При H1<3,0·R0 будут непроизводительными затраты энергии, а при H1>3,0·R0 произойдет неполное перемешивание сплава и, как следствие, появится неоднородность его химического состава. При значении Н2<(2÷8)δ(R0/R1)2 возможен захват воздуха из атмосферы и закачка его в расплав (нагазация), а при Н2>(2÷8)δ(R0/R1)2 произойдет излишний угар металла.

Введение поршня на жесткой неподвижной опоре обеспечит, при колебательном движении кристаллизационной емкости, колебания поршня относительно расплава с теми же амплитудно-частотными характеристиками. При ширине зазора (0,005÷0,03)R1 создаются необходимые для перемешивания вихревые потоки расплава, которые, при данных характеристиках колебательного движения, получат необходимый импульс движения и обеспечат интенсивное вихревое движение во всем объеме расплава. При ширине зазора больше 0,03R1 импульс движения струи расплава будет низким и не выполнит необходимую обработку расплава, а при меньшем 0,005R1 сопротивление движения струи в зазоре резко повысится, что приведет к технологически необоснованным энергозатратам, а также сократит импульс движения струи и, следовательно, не выполнит поставленной задачи обработки.

Предлагаемый способ вибрационной обработки расплава был опробован в лабораторных условиях в ГУ ИМЕТ УрО РАН при выплавке композитов с алюминиевой матрицей и упрочняющей фазой TiC, которая была синтезирована в процессе виброобработки.

Лабораторная установка имела следующие геометрические размеры: радиус кристаллизационной емкости 50,5 мм, общая высота кристаллизационной емкости 270 мм, сменные поршни с радиусами: 49,5; 49,8; 50,0; 50,2 мм, высота поршня - 30 мм.

Уровень расплава от дна кристаллизационной емкости до нижней плоскости поршня 138 мм; уровень расплава над верхней плоскостью поршня 30 мм; общий уровень расплава в кристаллизационной емкости 198 мм.

Виброобработка производилась колебаниями с вариациями амплитуды 0,6-16 мм и частоты 16-160 Гц в течение 5-7 минут.

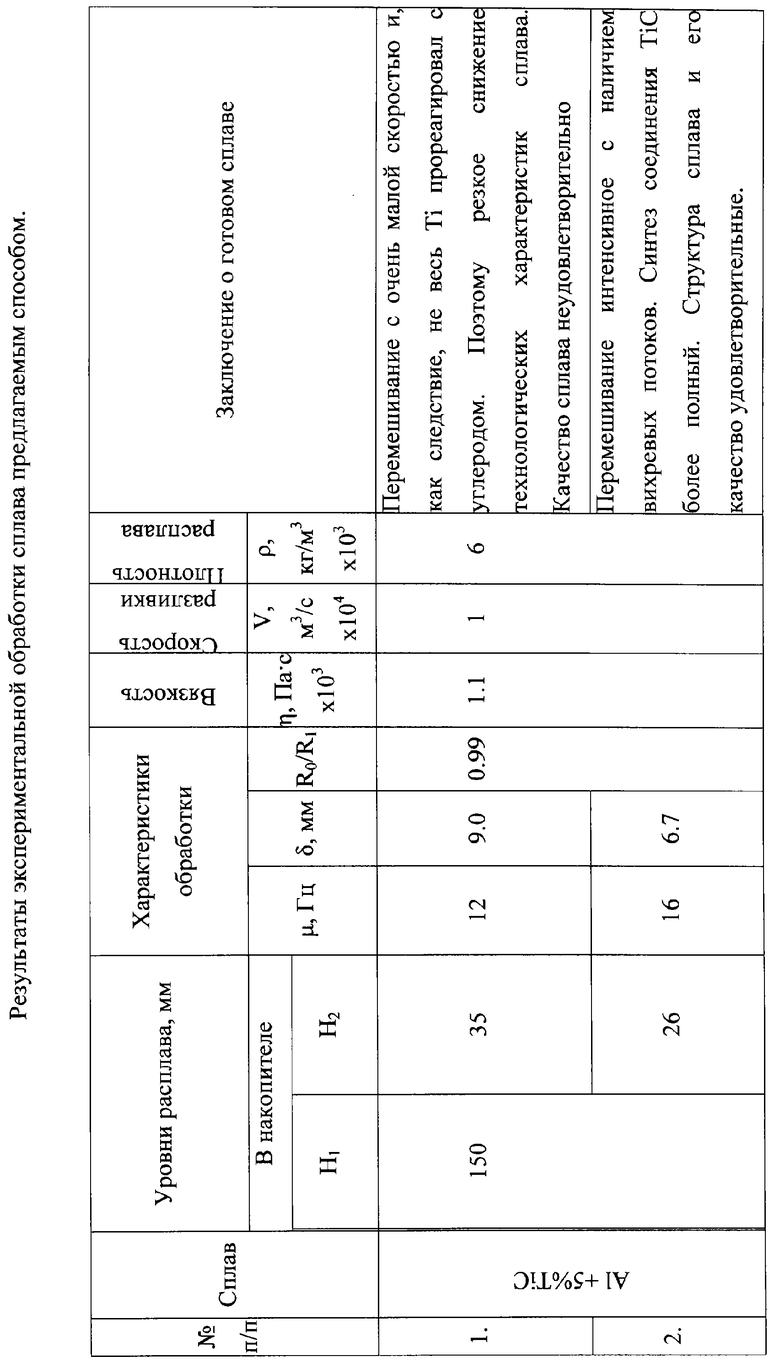

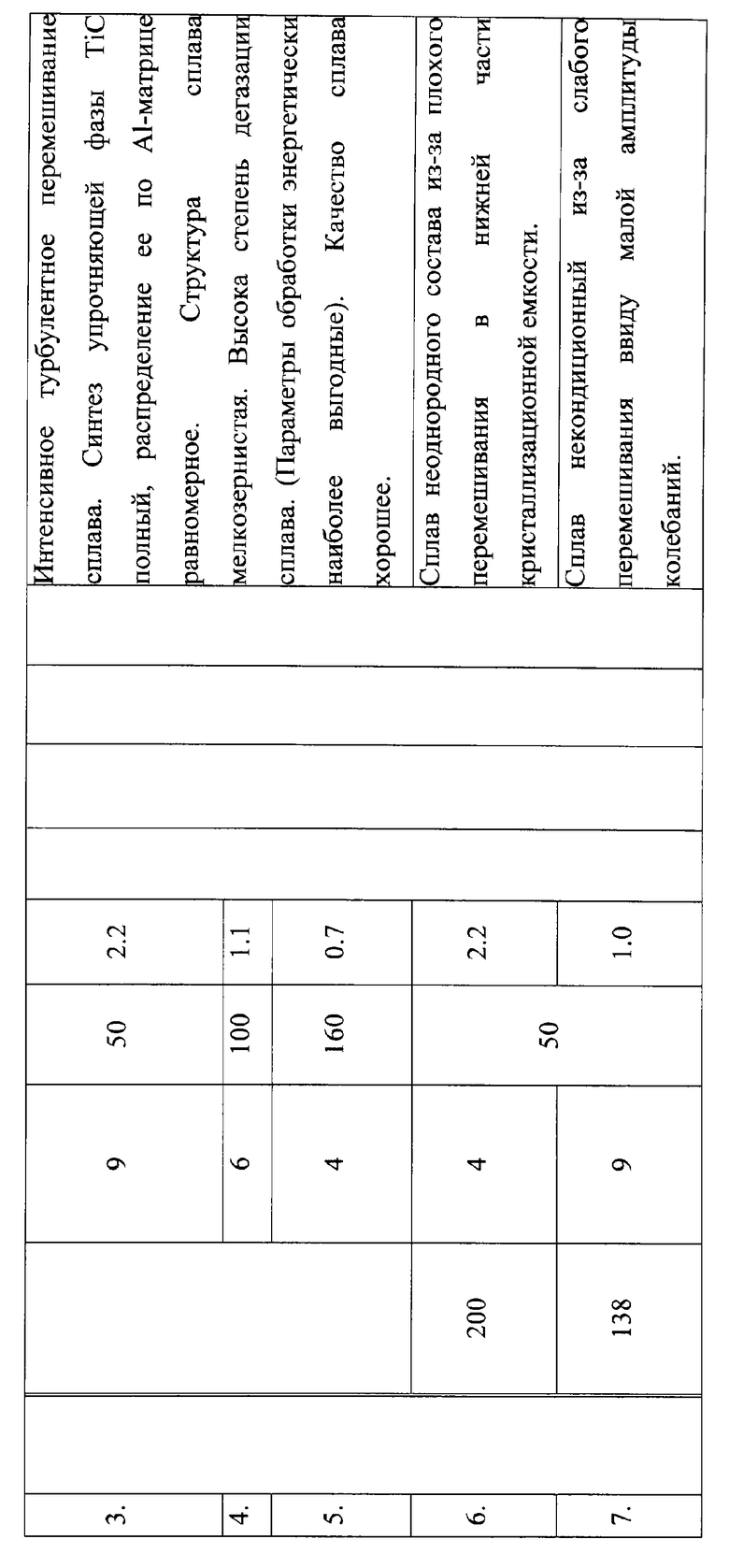

В процессе эксперимента производилась выплавка и обработка алюминиевых сплавов, содержащих 4% Ti. Результаты экспериментов приведены в таблице.

Как видно из таблицы, при выполнении всех технологических характеристик обработки, составляющих предмет изобретения (образцы 2-5), получается сплав высокого качества по структуре и однородности состава. Происходит полный синтез упрочняющей фазы TiC в течение 5 минут обработки, что свидетельствует о высокой скорости реакции, а следовательно, о высокой производительности процесса. При невыполнении любого из заявляемых параметров процесса обработки (обр.1, 6, 7) сплав получается некондиционным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2298590C2 |

| Способ получения композиционных сплавов и установка для его осуществления | 2015 |

|

RU2625375C2 |

| Способ модифицирования алюминия и его сплавов | 2017 |

|

RU2674553C1 |

| СПОСОБ ВНЕПЕЧНОГО РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 1988 |

|

RU1547323C |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1979 |

|

SU784093A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ ПОЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

RU2031984C1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ ЖИДКОСТЕЙ И ПОРОШКОВ С ЖИДКОСТЬЮ | 2016 |

|

RU2625471C1 |

| Поршень, двигатель внутреннего сгорания и транспортное средство с их применением | 2018 |

|

RU2777172C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК С ГЛОБУЛЯРНОЙ СТРУКТУРОЙ | 2008 |

|

RU2371279C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 2014 |

|

RU2567418C1 |

Изобретение относится к металлургии, в частности к производству композитов. В кристаллизационную емкость заливают расплав основы композиции, например алюминия. Добавляют упрочняющие компоненты композиции. В расплав погружают поршень и располагают его неподвижно на расстоянии от дна емкости, равном трем радиусам поршня. Кольцевой зазор между емкостью и поршнем составляет (0,005÷0,03)R1, где R1 - внутренний радиус кристаллизационной емкости, м. Уровень расплава над верхней плоскостью поршня составляет (2÷8)δ(R0/R1)2, где δ - амплитуда колебаний, м, a R0 - радиус поршня, м. Сообщают емкости гармонические колебания в вертикальной плоскости с частотой 16-160 Гц и амплитудой, определяемой по формуле δ=1500η/(R0 2μρ), где η - вязкость расплава, Па·с, μ - частота колебаний, Гц, ρ - плотность сплава, кг/м3. Обеспечивается увеличение производительности и повышение качества сплава за счет высокой степени однородности и дегазации, измельчения структуры. 1 табл.

Способ вибрационной обработки расплава, включающий воздействие на расплав колебаний, прилагаемых к кристаллизационной емкости, отличающийся тем, что в расплав погружают поршень, который располагают неподвижно на расстоянии от дна кристаллизационной емкости, равном трем радиусам поршня, с кольцевым зазором, ширина которого составляет (0,005÷0,03)R1, а уровень расплава над верхней плоскостью поршня составляет (2÷8)δ(R0/R1)2, при этом частота колебаний кристаллизационной емкости равна 16-160 Гц, а амплитуду колебаний определяют по выражению

δ=1500η(R0 2μρ),

где δ - амплитуда колебаний, м;

η - вязкость расплава, Па·с;

μ - частота колебаний, Гц;

ρ - плотность сплава, кг/м3;

R0 - радиус поршня, м;

R1 - внутренний радиус кристаллизационной емкости, м.

| РОМАНОВ А.А | |||

| Литье стали в вибрирующие формы | |||

| М., Машгиз, 1959, с.52 | |||

| Способ получения отливок | 1988 |

|

SU1574350A1 |

| Способ обработки жидкого чугуна в ковше | 1991 |

|

SU1822420A3 |

Авторы

Даты

2006-11-20—Публикация

2005-03-16—Подача