Изобретение относится к сварочному оборудованию, а именно к оборудованию для резки труб, в частности магистральных трубопроводов.

Известны резаки машинные, предназначенные для резки труб (см. пат. №2117559, кл. В 23 К 7/00, 1998 г., пат. №2220032, кл. В 23 К 7/00, 2002 г.). Резак при резке скреплен с платформой тележки, установленной на разрезаемой трубе, и вместе с тележкой перемещается по трубе вокруг оси.

Устройства сложны, не достаточно надежны в работе и не технологичны. Ствол машинного резака в устройствах имеет прямую форму, что не эффективно в условиях резки с ограниченным пространством из-за большой высоты блока резки, препятствует доступу резака в зону резки трубы и ограничивает использование.

Наиболее близким аналогом является резак машинный для резки труб, содержащий ствол с корпусом и головкой, устройство для смешения подогревающего кислорода и горючего газа, наружный мундштук, который скреплен с головкой накидной гайкой, внутренний мундштук, соосно установленный в наружном с образованием средств для подачи горючей смеси и выполненный с центральным каналом для подачи режущего кислорода, средство для крепления резака к платформе тележки для перемещений резака по трубе, при этом выходы корпуса и входы в головку ствола резака сообщены соответствующими трубками, головка выполнена с отверстиями, а корпус снабжен вентилями режущего и подогревающего кислорода и горючего газа и штуцерами кислорода и горючего газа (см. каталог «Машины, установки и аппаратура для термической резки и напыления», Chimmashexport, SSSR Москва, Vnechtorgisdat, 1990 г., с.12-13).

В этом устройстве, используется резак машинный РМ-3Р, который, как и в приведенных выше аналогах, выполнен со стволом прямой формы. В этом случае в условиях ограниченного пространства ствол имеет высоту, препятствующую доступу резака в зону резки, например, при резке магистрального трубопровода, закрепленного вблизи земли, или при резке рядом расположенных трубопроводов. Это является препятствием использования резаков и существенно ограничивает их применение. Кроме того, ни в этом устройстве, ни в одном из приведенных выше аналогов не предусмотрена возможность простой и надежной настройки резака на величину фаски, выполняемой на кромке реза. Дополнительно к этому, в машинном резаке РМ-3Р, как и в резаках, описанных в приведенных аналогах, горючая смесь образуется в корпусе ствола. Устройство для смешения в таких резаках выполнено в виде инжектора, расположенного в смесителе, который установлен в корпусе, и горючий газ поступает в корпус (на вход в инжектор) по каналу большого диаметра. Горючая смесь образуется в инжекторе корпуса ствола, проходит через трубку в отверстие в головке и далее в образованные мундштукам средства для подачи горючей смеси. Это ведет к прохождению большого количества горючей смеси от корпуса в головку и к неустойчивой работе резаков машинных, к повышенной опасности обратных ударов, к опасности выгорания резака, что особенно опасно при резке магистральных трубопроводов.

Задачей предложенного технического решения является расширение возможности доступа резака в зону резки в условиях с ограниченным пространством, с одновременной возможностью регулирования величины фаски на кромке реза при упрощении устройства, снижении его стоимости и повышении безопасности.

Для решения поставленной задачи в предложенном резаке машинном для резки труб, содержащем ствол с корпусом и головкой, устройство для смешения подогревающего кислорода и горючего газа, наружный мундштук, который скреплен с головкой накидной гайкой, внутренний мундштук, соосно установленный в наружном с образованием средств для подачи горючей смеси и выполненный с центральным каналом для подачи режущего кислорода, средство для крепления резака к платформе тележки для перемещений резака по трубе, при этом выходы корпуса и входы в головку ствола резака сообщены соответствующими трубками, головка выполнена с отверстиями, а корпус снабжен вентилями режущего и подогревающего кислорода и горючего газа и штуцерами кислорода и горючего газа, согласно изобретению ствол изогнут по плоскости изгиба, пересекающей ось головки в соотношении 1:3, с меньшим отрезком оси головки, расположенным со стороны корпуса, с углом изгиба между осями корпуса и головки ствола, составляющим не менее 120-150°, а средство для крепления резака к тележке образовано поворотным кольцом с фиксатором и лимбом со шкалой, при этом поворотное кольцо средства для крепления резака соосно расположено на головке ствола резака и скреплено с головкой фиксатором, а ось лимба жестко связана с поворотным кольцом перпендикулярно оси кольца для поворотов мундштуков в плоскости, перпендикулярной оси лимба, причем корпус лимба кинематически связан с платформой тележки.

Кроме того, решение поставленных задач достигается, согласно изобретению, тем, что устройство для смешения подогревающего кислорода и горючего газа выполнено в виде смесителя, сопряженного с головкой с образованием камер подогревающего кислорода и горючего газа, и имеет центральный канал подачи режущего кислорода, сообщенный с центральным каналом для подачи режущего кислорода внутреннего мундштука, при этом кольцевые камеры подогревающего кислорода и горючего газа через смеситель сообщены со средствами для подачи горючей смеси, а выходы корпуса через трубки подачи режущего и подогревающего кислорода и горючего газа и через выполненные в головке соответствующие отверстия сообщены соответственно с камерами подогревающего кислорода и горючего газа и с центральным каналом подачи режущего кислорода смесителя.

Технический результат предложенного устройства состоит в обеспечении доступности резака в зоны резки с ограниченным пространством при снижении стоимости устройства, с одновременной возможностью повышения точности формирования величины фаски на кромке реза и в повышении безопасности работы.

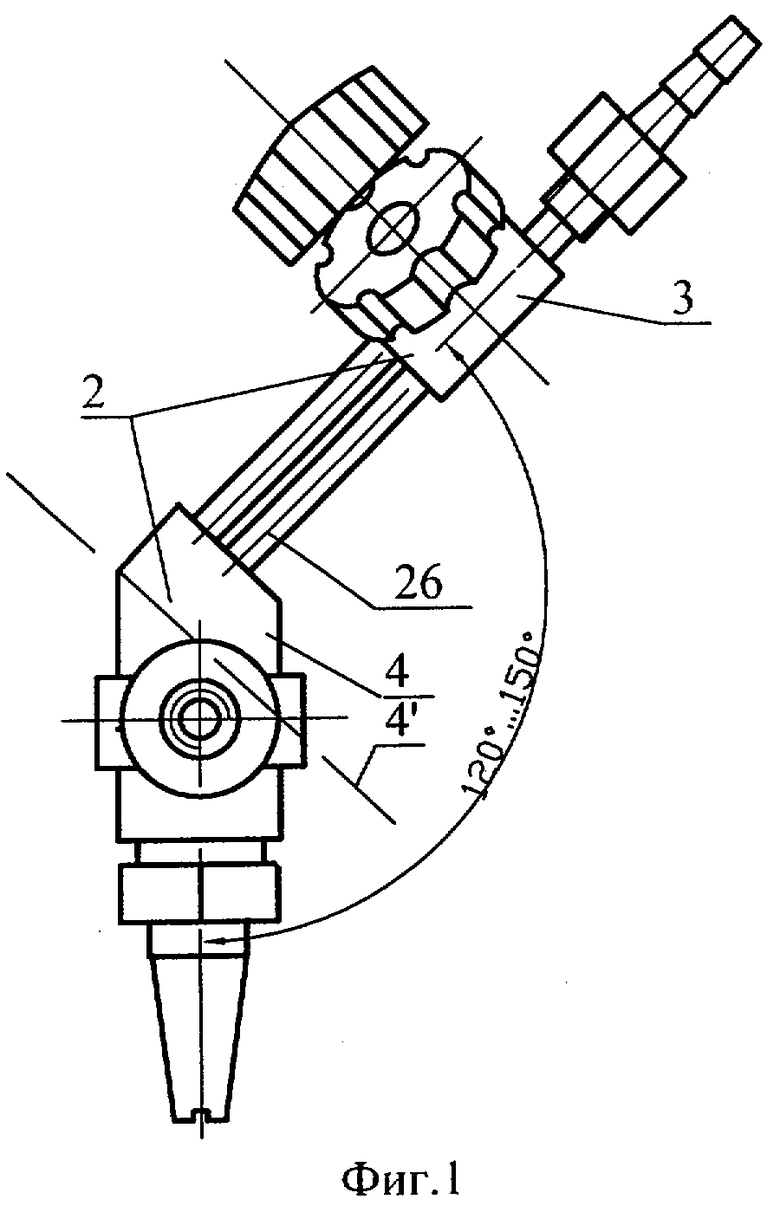

На фиг.1 приведен вид сбоку резака машинного с изогнутым стволом.

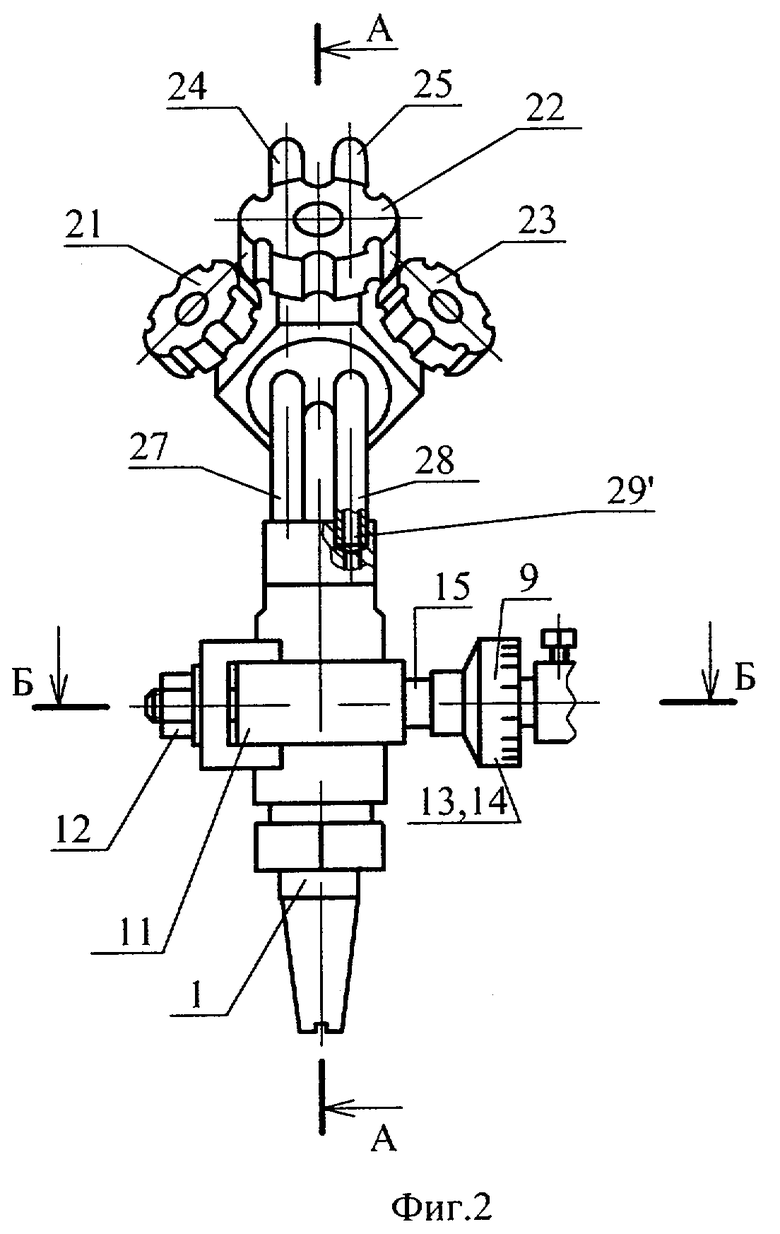

На фиг.2 показан резак со средством для крепления резака к тележке.

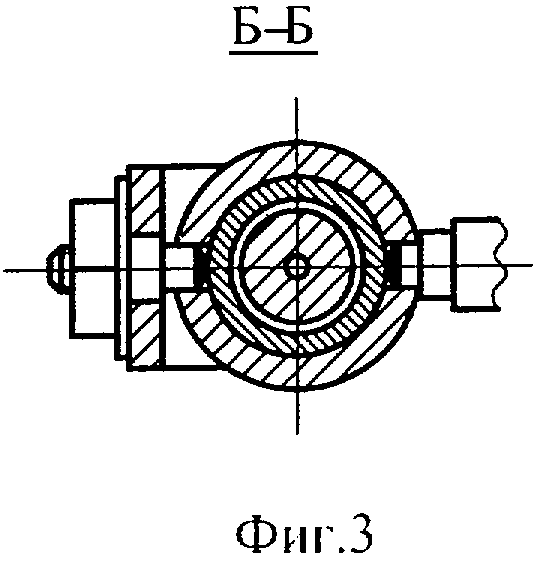

На фиг.3 показан разрез по Б-Б резака с закрепленным на головке поворотным кольцом средства для крепления.

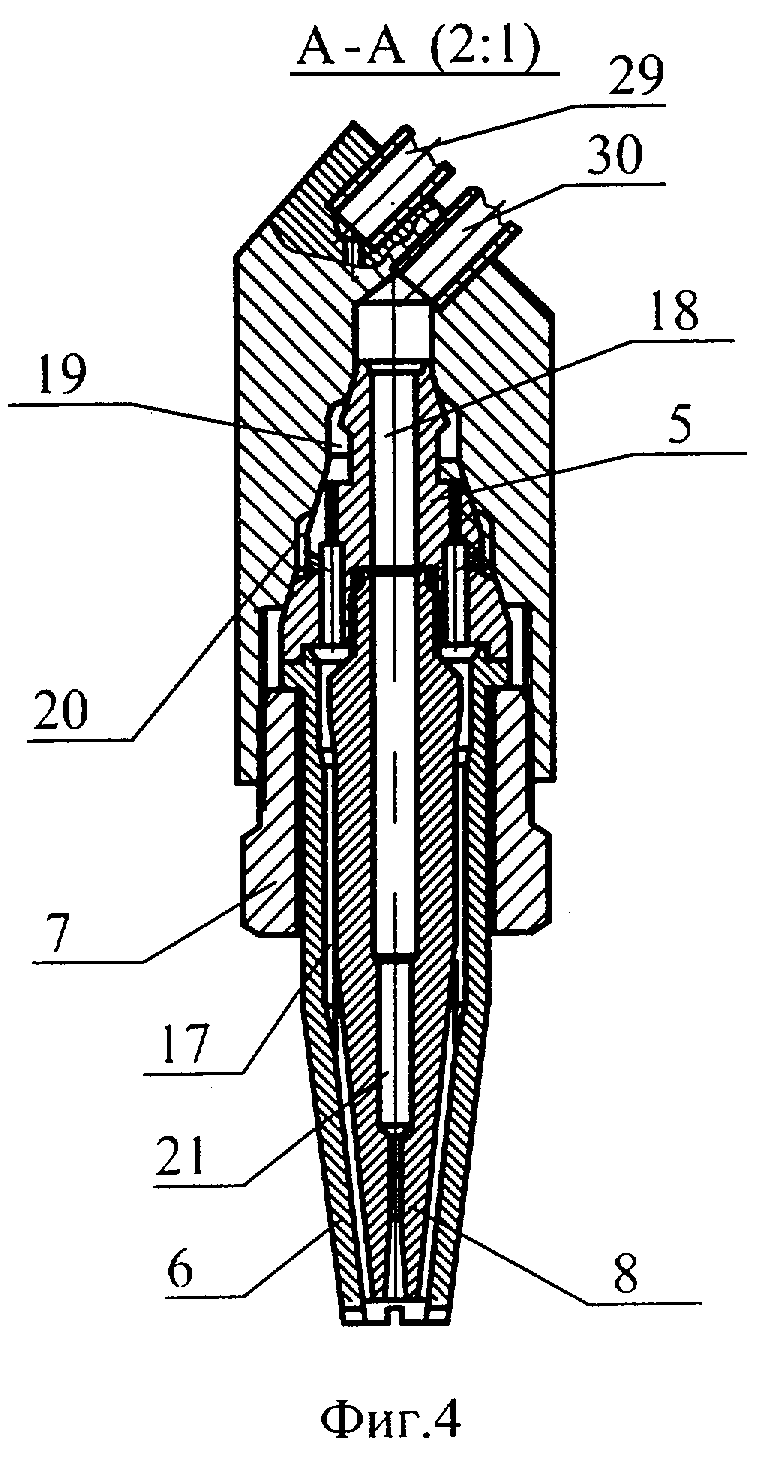

На фиг.4 показан поперечный разрез резака, в котором смеситель и головка сопряжены по конической поверхности.

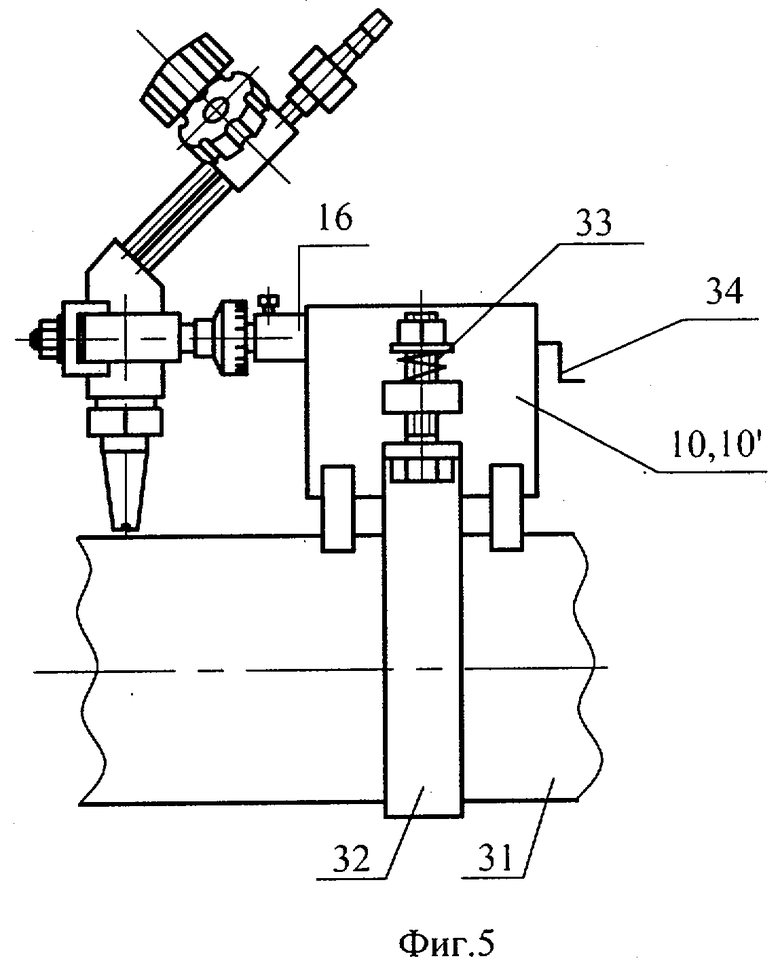

На фиг.5 показан резак, скрепленный с платформой тележки.

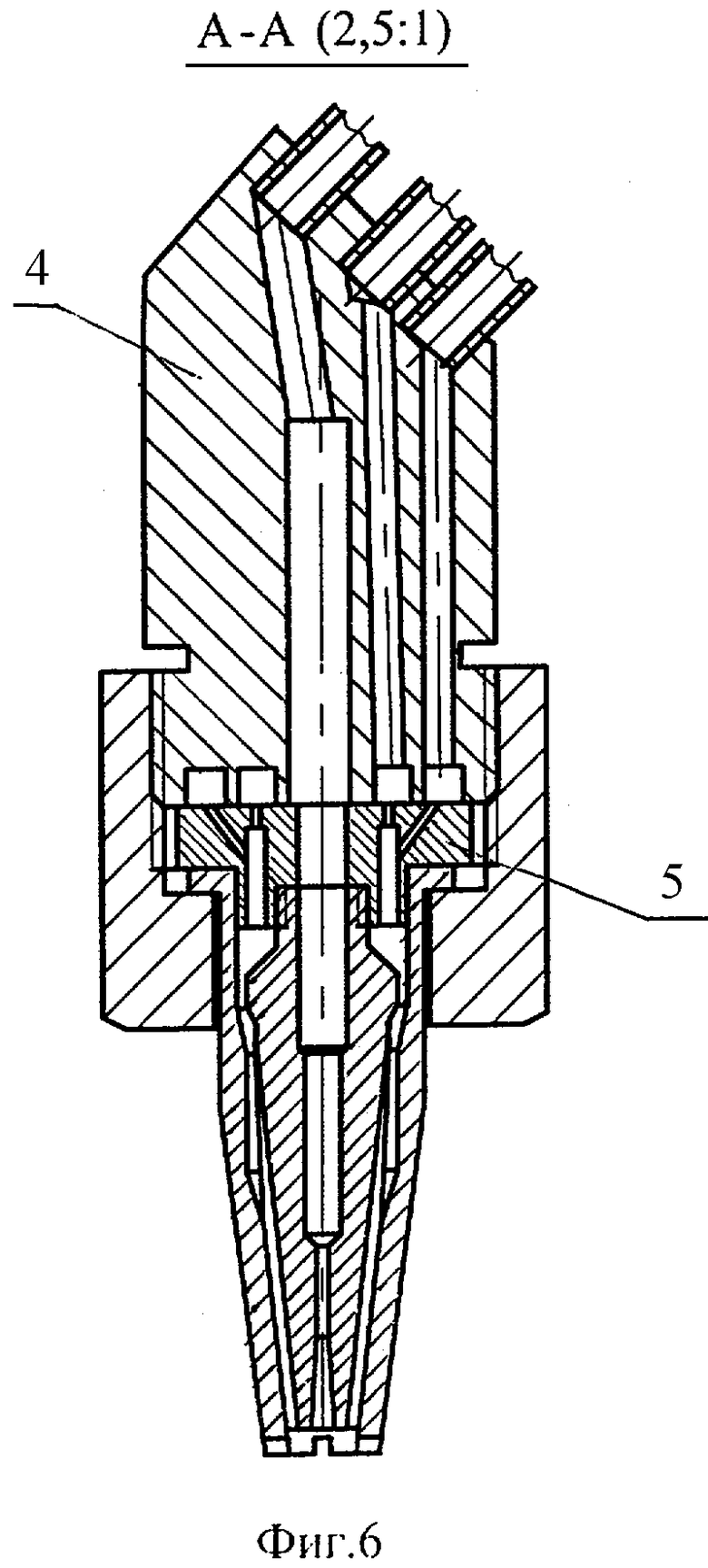

На фиг.6 показан поперечный разрез резака, в котором смеситель и головка сопряжены по плоскости.

Резак 1 машинный для резки труб содержит изогнутый ствол 2 с корпусом 3 и головкой 4, оси которых расположены под углом друг к другу, смеситель 5, наружный мундштук 6, который скреплен с головкой 4 накидной гайкой 7, и внутренний мундштук 8. Резак выполнен со средством 9 для крепления резака к тележке 10. Тележка 10 выполнена с платформой 10'. Угол между осями корпуса 3 и головки 4 ствола 2 составляет не менее 120-150° (см. фиг.1), а плоскость изгиба 4' ствола проходит по головке 4 и пересекает ось головки в соотношении 1:3, с меньшим отрезком оси, расположенным со стороны корпуса 3. Средство 9 для крепления резака к тележке 10 образовано поворотным кольцом 11, фиксатором 12 и лимбом 13 со шкалой 14. Поворотное кольцо 11 соосно охватывает головку 4 и скреплено с ней фиксатором 12. Ось 15 лимба 13 жестко связана с поворотным кольцом 11 и расположена перпендикулярно оси головки 4, что предназначено для поворотов головки 4 в плоскости, перпендикулярной оси лимба. Корпус лимба 13 связан с платформой 10' тележки 10 кинематической связью 16.

Внутренний мундштук 8 соосно установлен в наружном мундштуке 6 с образованием средств 17 для подачи горючей смеси, выполненных в виде кольцевых и шлицевых каналов. Устройство для смешения выполнено в виде смесителя 5, имеющего центральный канал 18 подачи режущего кислорода. Смеситель 5 сопряжен с головкой 4 с образованием кольцевых камер 19, 20 соответственно подогревающего кислорода и горючего газа.

Внутренний мундштук 8 выполнен с центральным каналом 21 подачи режущего кислорода. Корпус 3 ствола 2 выполнен с регулировочными вентилями 21, 22, 23 соответственно подогревающего и режущего кислорода и горючего газа и со штуцерами 24, 25 соответственно подвода кислорода и горючего газа. Выходы корпуса 6 сообщены трубками 26, 27, 28 подачи режущего и подогревающего кислорода и горючего газа с соответствующими входами в головку 4, которые сообщены через отверстия 29, 29', 30 в головке 4 соответственно с кольцевыми камерами 19, 20 подогревающего кислорода и горючего газа и с центральным каналом 18 подачи режущего кислорода, выполненным в смесителе 5. Для направления движения тележки 10 и удержания ее на трубе 31 служит металлический пояс 32, выполненный с механизмом натяжения 33. Тележка перемещается от привода 34, например, от рукоятки.

Работа устройства.

Резак 1 машинный скрепляют с тележкой 10 при помощи средства 9 для крепления, которое связано с платформой 10' тележки 10 кинематической связью 16. Тележку 10 с закрепленным резаком устанавливают на разрезаемую трубу 31 и закрепляют металлическим поясом 32, выполненным в виде гибкой ленты.

С помощью лимба 13 по его шкале 14 резак 1 машинный поворачивают на заданный угол. При повороте лимба 13 поворачивается ось 15 и жестко скрепленное с ней поворотное кольцо 11. При этом в плоскости, перпендикулярной оси 15 лимба, поворачивается головка 4, охваченная поворотным кольцом 11. Возможностью заданного расположения головки 4 резака 1 относительно поверхности разрезаемой трубы 31 обеспечивают выполнение заданной величины фаски на кромке реза. Этим увеличивают надежность установки резака в заданное положение и повышают качество реза.

При вращении рукоятки привода 34 по трубе перемещается резак, вместе с тележкой 10 выполняя резку. Пояс 32 поджимает тележку 10 к трубе 31, а механизм натяжения 33 пояса регулирует степень поджатая тележки 10 таким образом, чтобы исключить пробуксовывание колес тележки 10.

Устройство обеспечивает резку труб в условиях с ограниченным пространством в зоне резки. Для этого предложены резаки машинные, выполненные с различными углами изгиба ствола. Для каждого конкретного случая выбирают резак, имеющий угол изгиба ствола 2, позволяющий резаку разместиться в зоне резки и выполнять резку. Предложены резаки с углом изгиба ствола, не меньшим 120-150°. В предложенных резаках машинных плоскость изгиба 4' ствола 2 проходит через головку 4, пересекает ее ось в соотношении 1:3, с малым отрезком оси головки, расположенным со стороны корпуса 3. Это расширяет условия доступа изогнутого ствола 2 в зону резки, например, при резке магистрального трубопровода, расположенного вблизи земли, или при резке рядом расположенных магистральных трубопроводов. Таким образом, простым изменением формы ствола, без применения вспомогательных средств и приспособлений достигается расширение возможностей применения.

Кислород и горючий газ от соответствующих штуцеров 24, 25, пройдя через корпус 3 ствола 2, через соответствующие трубки 27, 26, 28 для подачи подогревающего и режущего кислорода и горючего газа, поступают на соответствующие входы в головку 4. Режущий кислород поступает к рабочей поверхности через отверстие 30 в головке 4 и далее последовательно в центральные каналы 18, 21 соответственно смесителя 5 и внутреннего мундштука 8. Подогревающий кислород и горючий газ по трубкам 27, 28 поступает через отверстия 29, 29' в головке 4 в соответствующие кольцевые камеры 19, 20 подогревающего кислорода и горючего газа и далее в смеситель 5 устройства для смешения. Горючая смесь образуется в смесителе 5, сопряженном с головкой, т.е. только на входе в средства 17 для подачи горючей смеси, образованные мундштуками 6, 8 (в кольцевые и шлицевые каналы). Это позволяет существенно сократить объем горючей смеси, по сравнению с известными аналогами. Смеситель 5 может быть сопряжен с головкой 4 по конической поверхности, как на фиг.4, или по плоскости, как на фиг.6. В сочетании с выполнением ствола 2 резака изогнутым, где оси головки и корпуса расположены под углом и максимально приближены, такое расположение смесителя устройства для смешения позволяют уменьшить риск возникновения обратных ударов и повысить безопасность работы.

Технико-экономический эффект заключается в расширении возможности доступа резака в зону резки труб при работе в условиях с ограниченным пространством, с одновременной возможностью регулирования величины фаски на кромке реза при упрощении и снижении стоимости резака и в повышении безопасности его работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗАК ДЛЯ ГАЗОКИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛОВ (ВАРИАНТЫ) | 2001 |

|

RU2196667C1 |

| РЕЗАК ДЛЯ ГАЗОКИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛОВ | 2009 |

|

RU2406030C1 |

| РЕЗАК ДЛЯ РЕЗКИ МЕТАЛЛА | 2005 |

|

RU2324579C2 |

| РЕЗАК | 2005 |

|

RU2283209C1 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛА НА ЖИДКОМ ГОРЮЧЕМ | 2005 |

|

RU2287412C1 |

| ГАЗОВЫЙ РЕЗАК | 2005 |

|

RU2281840C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2002 |

|

RU2214895C1 |

| СМЕННАЯ НАСАДКА К УСТРОЙСТВУ ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2002 |

|

RU2215623C1 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ СТАЛИ НА ЖИДКОМ ГОРЮЧЕМ | 1996 |

|

RU2117216C1 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛОВ | 1999 |

|

RU2149085C1 |

Изобретение относится к сварочному оборудованию, в частности к машинным резакам для резки труб, и может быть использовано при строительстве магистральных трубопроводов при работе в условиях с ограниченным пространством. Ствол резака изогнут, а угол изгиба между осями корпуса и головки ствола резака составляет не менее 120-150°. Средство для крепления резака к тележке образовано поворотным кольцом с фиксатором и лимбом. Поворотное кольцо соосно расположено на головке ствола и скреплено с головкой фиксатором. Ось лимба жестко связана с поворотным кольцом перпендикулярно оси кольца для поворотов головки в плоскости, перпендикулярной оси лимба. Корпус лимба кинематически связан с платформой тележки. Устройство для смешения подогревающего кислорода и горючего газа выполнено в виде смесителя, сопряженного с головкой с образованием кольцевых камер подогревающего кислорода и горючего газа, и имеет центральный канал подачи режущего кислорода, сообщенный с центральным каналом для подачи режущего кислорода внутреннего мундштука. Кольцевые камеры подогревающего кислорода и горючего газа через смеситель сообщены со средствами для подачи горючей смеси, а выходы корпуса через трубки подачи режущего и подогревающего кислорода и горючего газа сообщены со входами в головку, сообщенными с выполненными в головке соответствующими отверстиями, которые сообщены соответственно с камерами подогревающего кислорода и горючего газа и с центральным каналом подачи режущего кислорода смесителя. Технический результат заключается в обеспечении возможности регулирования величины фаски на кромке реза при упрощении и снижении стоимости резака и в повышении безопасности его работы. 1 з.п. ф-лы, 6 ил.

| Машины, установки и аппаратура для термической резки и напыления», Каталог Chimmashexport, SSSR Москва, Vnechtorgisdat, 1990, С.12-13 | |||

| ЗАЩИТНАЯ КАСКА | 2012 |

|

RU2533353C2 |

| СВАРОЧНАЯ ГОРЕЛКА-РЕЗАК | 1993 |

|

RU2056586C1 |

| Упругая металлическая шина для экипажных колес | 1926 |

|

SU7921A1 |

| Прибор для отмеривания сыпучих веществ | 1930 |

|

SU25294A1 |

| US 5688469 A, 18.11.1997 | |||

| US 5811055 A, 22.09.1998 | |||

| US 3182334 А, 04.05.1965. | |||

Авторы

Даты

2007-02-10—Публикация

2006-02-02—Подача