Техническое решение относится к электродуговой технике и может использоваться для резки твердых минеральных сред, железобетонов и металлов.

Известно устройство для минеральных сред и железобетонов (1), позволяющее получать отверстия и узкие направленные разрезы в горизонтальных и вертикальных конструкциях. Недостатком данного устройства является небольшая глубина разреза ввиду незначительной электрической мощности, ограниченной сечением подводящего кабеля питания и электродержателя ручного варианта устройства. Кроме того, кинематическая связь между ручками управления приводит к образованию зазоров в трущихся частях и к нестационарному изменению электродного промежутка, что приводит к невозможности резки металла ввиду образования короткозамкнутых режимов.

Наиболее близким к заявляемому техническому решению является электродный узел установки для резки металла большой толщины (2). Установка включает в себя передвижную тележку с установленными на ней основаниями и рамой, в которой по винтам и направляющим перемещается управляющий узел с ручками вертикальной и горизонтальной подачи подвижного основания в горизонтальном направлении до ограничительной планки. К подвижному основанию крепится электродный узел, крепеж которого отделен от электродержателя изолятором. Установка не может работать с материалами, не проводящими электричество, и потребляет значительное количество электроэнергии.

Для получения отверстий и разрезов большой глубины в различных средах электродный узел снабжен опорами в виде прямоугольных шайб, вертикальными пластинами, зажимными винтами, держателями, планками, в каждой из которых выполнена продольная выемка, болтовыми соединениями и дополнительным электрододержателем, электродом и изолятором, при этом в подвижном основании выполнены два перпендикулярных непересекающихся выреза, в которые вставлены болты на опорах с вертикальными пластинами, соединенными болтовыми соединениями с держателями, в которых закреплены изоляторы с зажимными винтами, стягивающими планки с продольными выемками, шарнирно соединенные с вертикальными пластинами, причем один из держателей снабжен диэлектрической ручкой, его крепежный болт - втулкой для поворота держателя вокруг оси, а в электрододержателях выполнены отверстия под кабели питания.

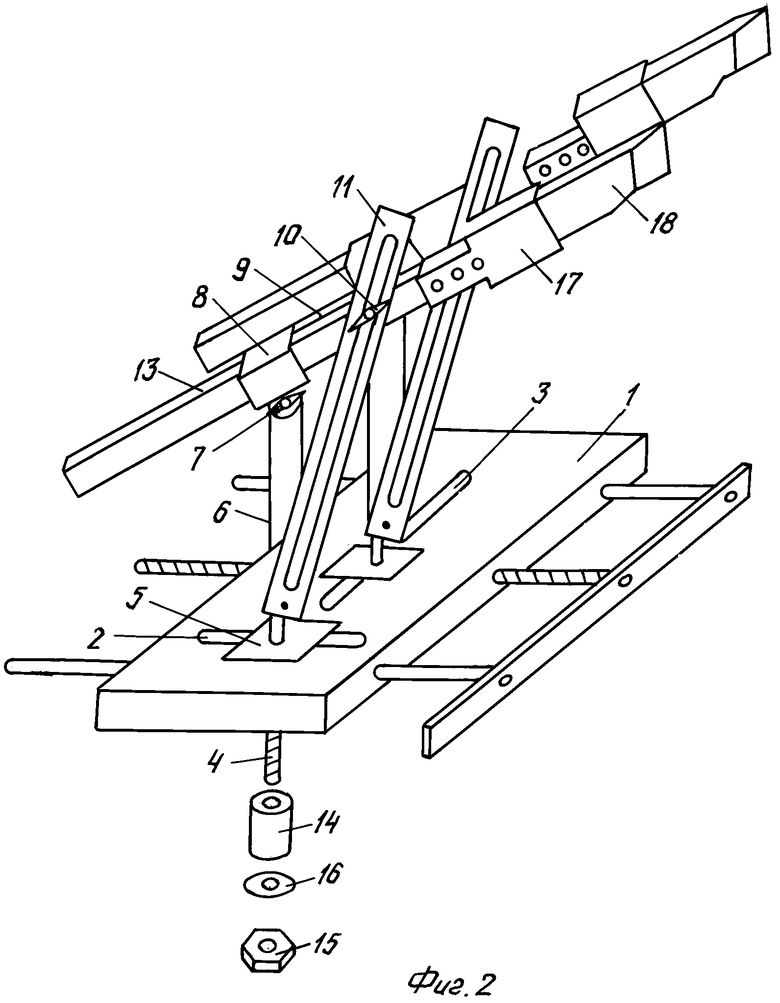

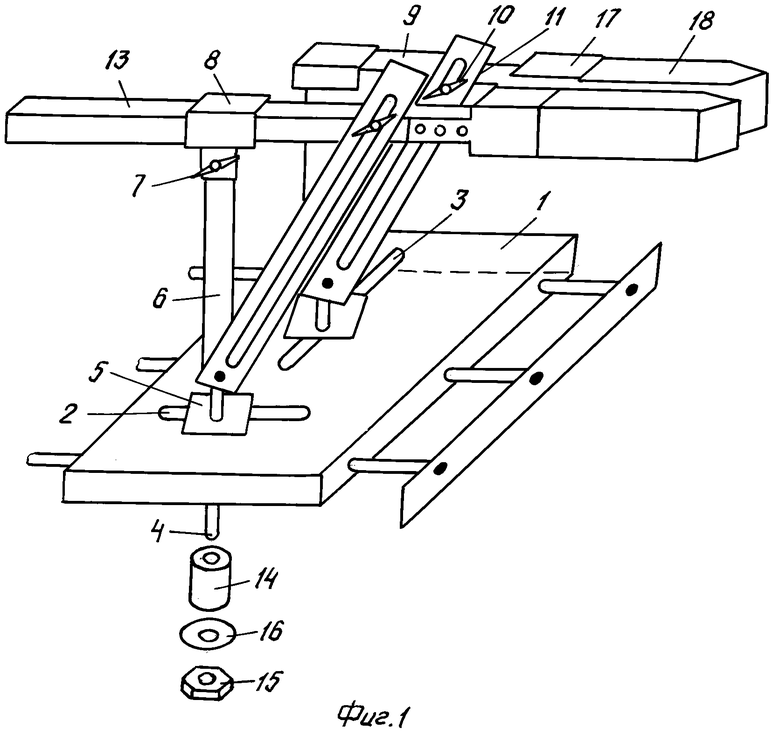

На фиг.1, 2 приводится общий вид электродного узла для электродуговой резки, который состоит из подвижного основания 1 с взаимно перпендикулярными непересекающимися вырезами - продольным 2 и поперечным 3, в которые устанавливаются болты 4 на закрепленные прямоугольные шайбы (опоры) 5 с вертикальными пластинами 6, болтовыми соединениями 7, держателями 8 с изоляторами 9, в изоляторах имеются зажимные винты 10, которые крепят планки с продольными выемками 11, шарнирно соединенные с вертикальными пластинами 6. Один из держателей 8 снабжен поворотной ручкой 13, а его крепежный болт 4 втулкой 14, крепежные болты 4 затягиваются гайками 15 с шайбами 16. Изоляторы 9 соединены с электрододержателями 17, электроды 18 расположены параллельно или под небольшим углом друг к другу.

В случае резки металла в подвижное основание 1 в отверстие 2 или 3 сверху или снизу устанавливается узел с втулкой 14, болт которого крепится гайкой 15 с шайбой 16. К отверстиям электрододержателя 17 крепятся кабели питания от сварочного генератора.

При резке металла электродный узел устанавливается под необходимым углом к металлической конструкции за счет фиксации планки с продольной выемкой 11, шарнирно соединенной с болтом 5 винтом 10 изолятора 9. После образования электрической дуги между торцевой поверхностью электрода и металла ведут резку первого нижнего шва на всю глубину металла с постепенным распространением электродугового процесса на боковую поверхность электрода 18, после чего за счет вертикальной подачи подвижного основания 1 режут конструкцию, изменяя наклон электрода 18.

Резка диэлектрических сред и железобетонов осуществляется следующим образом: в свободное отверстие 2 или 3 подвижного основания 1 вставляется узел на опоре 5 и крепится за счет ослабления планки с продольной выемкой 11 и вращением держателей 8 вокруг пластин 6. Выровненные электроды устанавливаются параллельно в одной плоскости в пределах потенциала зажигания электрической дуги за счет расстояния между болтами 4, после чего подвижное основание 1 перемещается к объекту резки так, чтобы электроды 18 находились в непосредственной близости от поверхности. После образования электрической дуги за счет поворота болта 4 во втулке 14 с помощью ручки 13 путем замыкания концов электродов 18 резку ведут в заданном направлении путем перемещения подвижного основания 1 в горизонтальной или вертикальной плоскости. Таким же способом можно вести и резку металлов.

С помощью отдельного электрода велась резка многотонных металлических конструкций и слитков. Электрод сечением 80×5 мм2 с диэлектрическим покрытием обеспечивал ширину шва, в два раза превышающую толщину электрода, что способствовало свободному вытеканию расплава после 1200 А, 40 В. Средняя скорость резки для ферросодержащих металлов составила 40-46 см/мин, для цинка и меди 55-63 см/мин, для алюминия и дюраля 95-110 см/мин, при токовой нагрузке 1200 А. С помощью пары взаимодействующих параллельных электродов сечением 60×4 мм2 такая же скорость резки достигалась при токах 460-475 А при тех же напряжениях, сверхзвуковая плазма и магнитное дутье обеспечивали выброс расплава с большой скоростью и чистоту шва шириной 16 мм.

При резке отверстий в железобетонах марки 200 диаметром 200 средняя скорость составляла 5,0-5,5 см/мин, для бетонов марки 400 составляла 4,7-5,0 см/мин, глубина реза при сменных электродах сечением 30×15 мм2 достигала 1,3 м, при такой нагрузке 1000-1100 А и напряжении 60 В.

Использование пары взаимодействующих электродов позволяет получить высокостабилизированные дуги эллиптического пространства, работающие в любой плоскости. Плазменный элепсойд покрыт непрерывным электронным ядром диаметром 0,93 мм, которое замыкает электроды с внутренней и внешней стороны, создавая в раструбе узкого телесного угла ионизированный поток. На препятствиях в заторможенных потоках энтальпии эллептический разряд переходит в конический, увеличиваясь в размере в несколько раз, так что электронное ядро с внутренней стороны электродов переходит во внешнюю, образуя мениск электронного ядра внутри конического разряда, замыкающегося через расплав. При достижении мениска электронного ядра поверхности разряд снова переходит в эллептический. Так предельное расстояние отрыва для дуги 250 А, 40 В составляет 82 мм при диаметре расплава 27 мм. Дуги эллептического пространства имеют сопротивление на порядок больше обычных цилиндрических дуг, что позволяет применять трансформаторы с любыми характеристиками, в них отсутствуют рекомбинации 2 и 3 уровня, что экономит электроэнергию, в нашем случае 400-1100 А, 40 В в 2,7-3 раза.

Источники информации

1. SU 941189, В 23 К 35/00, 07.07.1982.

2. Штанько И.И. Установка для электродуговой резки металлов, // Сварочное производство, №11, 1995 г., с.36.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНЫЙ УЗЕЛ | 2003 |

|

RU2300854C2 |

| СВАРОЧНЫЙ АППАРАТ | 1971 |

|

SU301898A1 |

| Устройство для электродуговой резки | 1981 |

|

SU1004120A1 |

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

| ДЕРЖАТЕЛЬ ЭЛЕКТРОДА В СБОРЕ И СОДЕРЖАЩАЯ ЕГО ПЕЧЬ | 2009 |

|

RU2488056C2 |

| Станок для центробежной биметаллизации втулок | 1982 |

|

SU1053957A1 |

| Тренажер для обучения электродуговой сварке | 1987 |

|

SU1494026A1 |

| Электрододержатель дуговой электропечи | 1974 |

|

SU743235A1 |

| РУЧНОЙ РЕЗАК ДЛЯ КЕРАМИКИ | 2007 |

|

RU2404051C2 |

| Устройство для подачи деталей | 1985 |

|

SU1299739A1 |

Изобретение относится к электродуговой технике, а именно к электродному узлу установки для электродуговой резки металлов. Электродный узел содержит перемещающееся в вертикальном и горизонтальном направлениях подвижное основание с закрепленными на нем электрододержателем, электродом и изолятором, опоры в виде прямоугольных шайб, вертикальные пластины, зажимные винты, держатели, планки, в каждой из которых выполнена продольная выемка, болтовые соединения и дополнительные электрододержатель, электрод и изолятор. В подвижном основании выполнены два взаимно перпендикулярных непересекающихся выреза, в которые вставлены болты на опорах с вертикальными пластинами. Вертикальные пластины соединены болтовыми соединениями с держателями, в которых закреплены изоляторы с зажимными винтами. Зажимные винты стягивают планки с продольными выемками, шарнирно соединенные с вертикальными пластинами. Один из держателей снабжен диэлектрической ручкой, его крепежный болт - втулкой для поворота держателя вокруг оси. В электрододержателях выполнены отверстия под кабели питания. Это позволит снизить энергопотребление, увеличить скорость реза и толщину разрезаемого металла. 2 ил.

Электродный узел установки для электродуговой резки металлов, содержащий перемещающееся в вертикальном и горизонтальном направлениях подвижное основание с закрепленными на нем электрододержателем, электродом и изолятором, отличающийся тем, что он снабжен опорами в виде прямоугольных шайб, вертикальными пластинами, зажимными винтами, держателями, планками, в каждой из которых выполнена продольная выемка, болтовыми соединениями и дополнительными электрододержателем, электродом и изолятором, при этом в подвижном основании выполнены два взаимно перпендикулярных непересекающихся выреза, в которые вставлены болты на опорах с вертикальными пластинами, соединенными болтовыми соединениями с держателями, в которых закреплены изоляторы с зажимными винтами, стягивающими планки с продольными выемками, шарнирно соединенные с вертикальными пластинами, причем один из держателей снабжен диэлектрической ручкой, его крепежный болт - втулкой для поворота держателя вокруг оси, а в электрододержателях выполнены отверстия под кабели питания.

| ШТАНЬКО И.И., Установка для электродуговой резки металлов, // Сварочное производство, №11, 1995, с.36 | |||

| Устройство для электродуговой резки | 1978 |

|

SU941189A1 |

| Устройство для электродуговой резки | 1981 |

|

SU1004120A1 |

| УСТРОЙСТВО для ПРОЖИГАНИЯ ОТВЕРСТИЙ в СТРОИТЕЛЬНЫХ КОНСТРУКЦИЯХ | 0 |

|

SU389941A1 |

| КУЛАЧКОВОЕ СОЕДИНЕНИЕ БУРОВЫХ ШТАНГ | 2004 |

|

RU2279533C2 |

Даты

2006-11-20—Публикация

2004-12-02—Подача