Известен сварочный аппарат для электродуговой сварки, в котором предусмотрено перемещение электрода по направляющим вдоль сварного шва под действием силы тяжести, содержащий электрододержатель, закрепленный в свободно скользящем по направляющим движке, выполненном в виде пластин с роликами, приспособление для установки направляющих под углом к поверхности детали и сварочный кабель.

С целью автоматического разрыва сварочной дуги в конце процесса сварки и удобства в эксплуатации в предлагаемом аппарате сварочный кабель имеет форму петли, один конец которой закреплен в электроде держателе, а другой проходит через отверстие в движке. При этом электрододержатель снабжен механизмом поворота, выполненным в виде зажимного хомута, связанного с поворотным кронщтейном, установленным на движке и взаимодействующим с подпружиненной защелкой. На одной из направляющих смонтирован регулируемый упор, воздействующий на защелку, на нижнем конце направляющих шарнирно закреплена опорная скоба, содержащая центральную опорную поверхность, расположенную перпендикулярно направляющим, и две симметричные боковые опорные поверхности, а верхние концы направляющих

соединены поперечиной, поддерживаемой на определенном уровне опорной балкой.

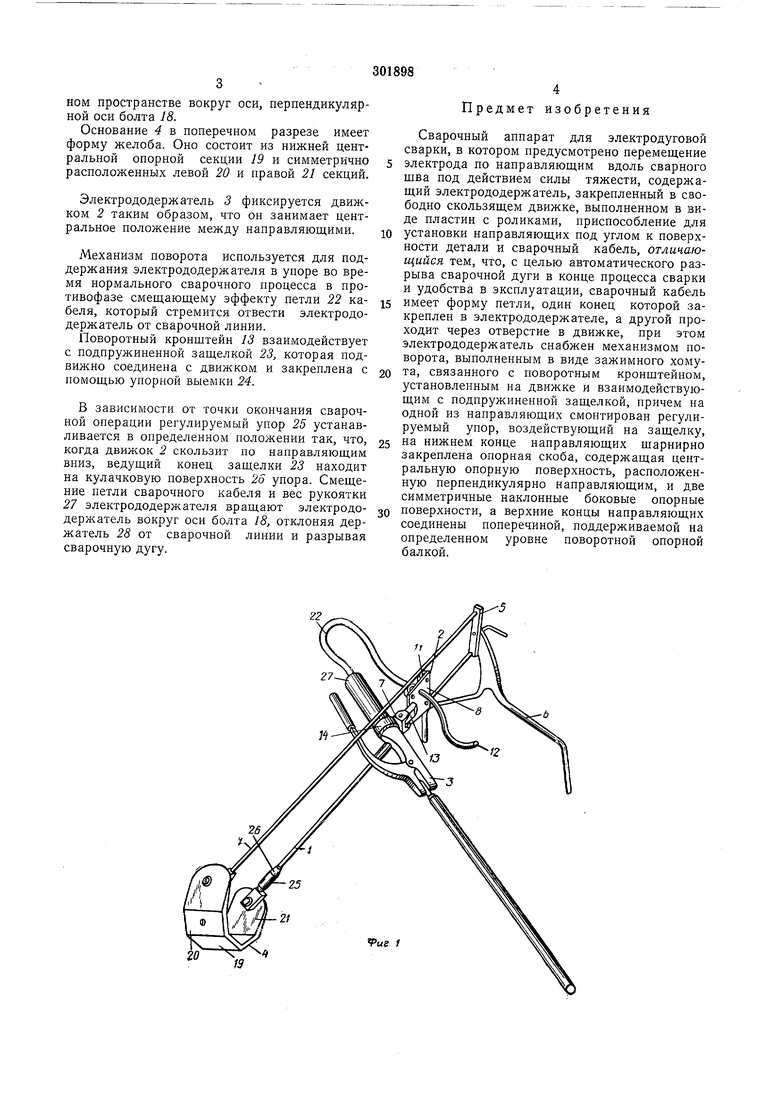

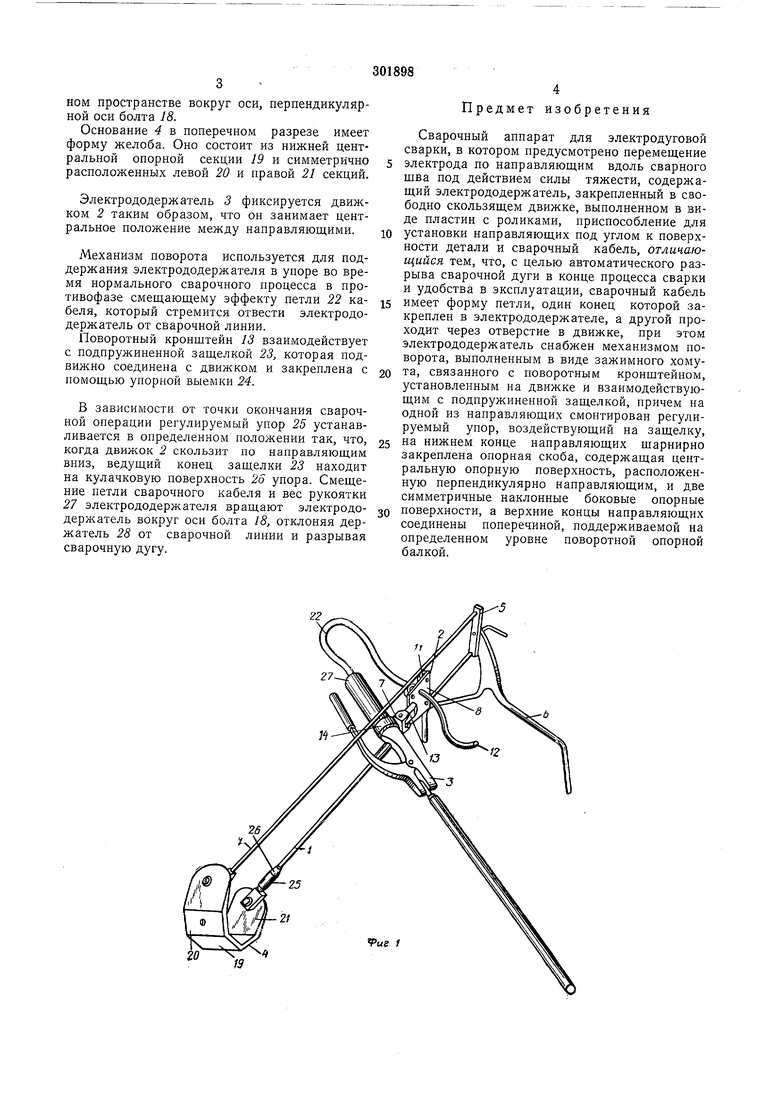

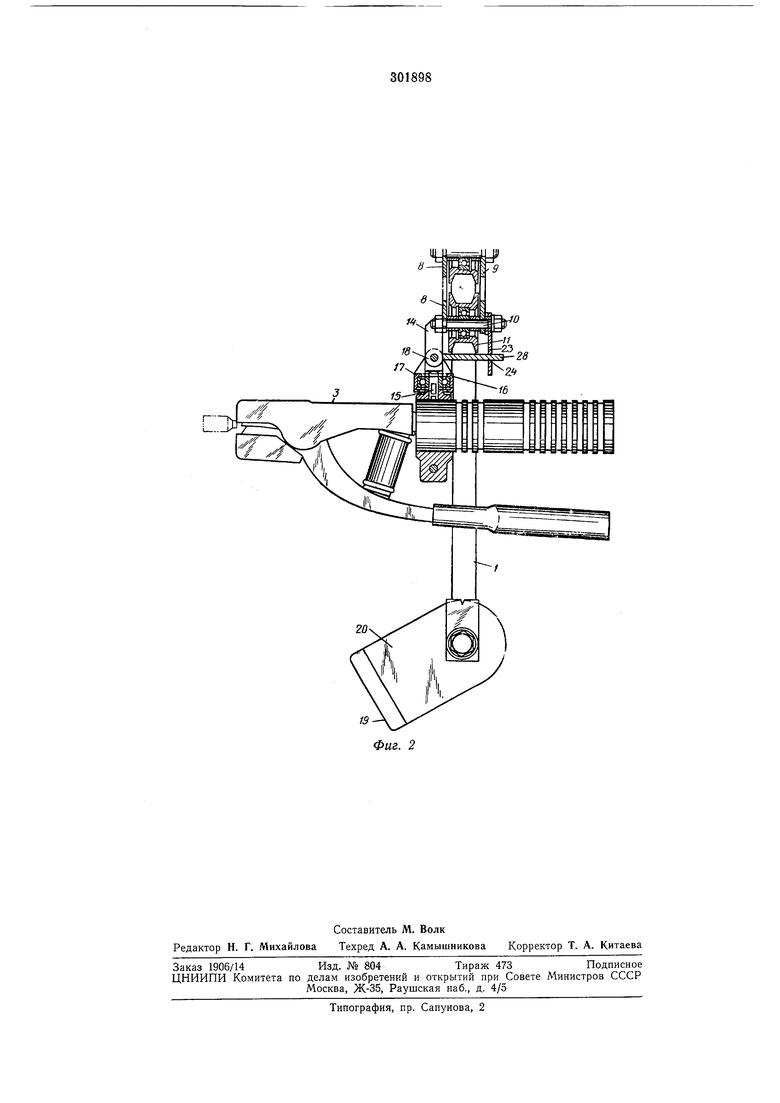

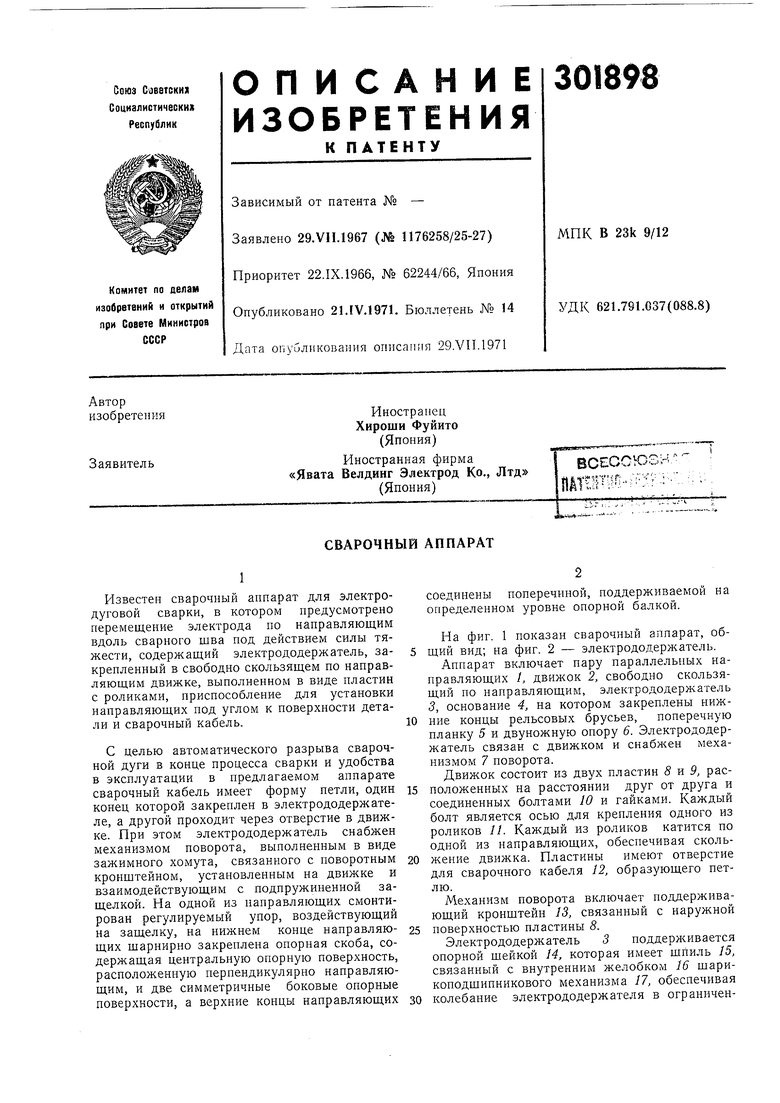

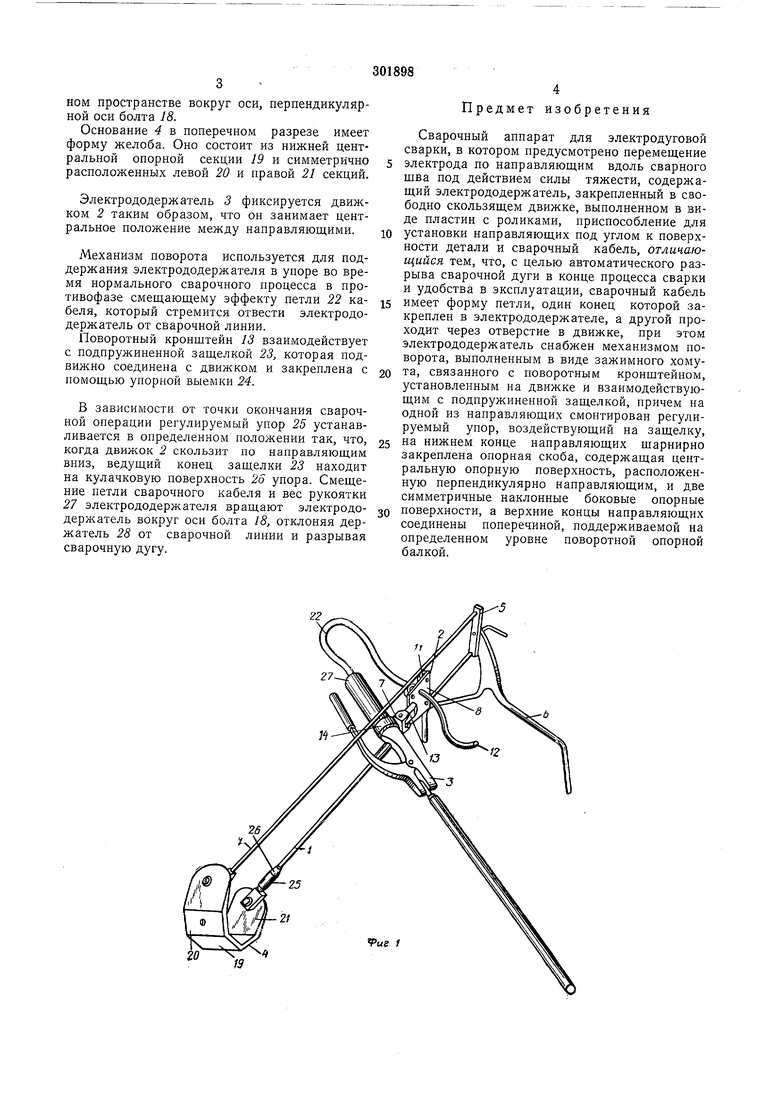

На фиг. 1 показан сварочный аппарат, общий вид; на фиг. 2 - электрододержатель.

Аппарат включает пару параллельпых направляющих /, движок 2, свободно скользящий по направляющим, электрододержатель 3, основание 4, на котором закреплены нижние концы рельсовых брусьев, поперечную планку 5 и двуножную опору 6. Электрододержатель связан с движком и снабжен механизмом 7 поворота.

Движок состоит из двух пластин 8 и 9, расположенных на расстоянии друг от друга и соединенных болтами 10 и гайками. Каждый болт является осью для крепления одного из роликов 11. Каждый из роликов катится по одной из направляющих, обеспечивая скольжение движка. Пластины имеют отверстие для сварочного кабеля 12, образующего петлю.

Механизм поворота включает поддерживающий кронщтейн 13, связанный с наружной поверхностью пластины 8.

Электрододержатель 3 поддерлсивается опорной шейкой 14, которая имеет шпиль 15, связанный с внутренним желобком 16 шарикоподшипникового механизма 17, обеспечивая колебапие электрододержателя в ограниченном пространстве вокруг оси, перпендикулйрной оси болта 18.

Основание 4 в поперечном разрезе имеет форму желоба. Оно состоит из нижней центральной опорной секции 19 и симметрично расположенных левой 20 и правой 21 секций.

Электроде держатель 3 фиксируется движком 2 таким образом, что он занимает центральное положение между направляющими.

Механизм поворота используется для поддержания электрододержателя в упоре во время нормального сварочного процесса в противофазе смещающему эффекту петли 22 кабеля, который стремится отвести электрододержатель от сварочной линии.

Поворотный кронштейн 13 взаимодействует с подпружиненной защелкой 23, которая подвижно соединена с движком и закреплена с помощью упорной выемки 24.

В зависимости от точки окончания сварочной операции регулируемый упор 25 устанавливается в определенном положении так, что, когда движок 2 скользит по направляющим вниз, ведущий конец защелки 23 находит на кулачковую поверхность 25 упора. Смещение петли сварочного кабеля и вес рукоятки 27 электрододержателя вращают электрододержатель вокруг оси болта 18, отклоняя держатель 28 от сварочной линии и разрывая сварочную дугу.

Предмет изобретения

Сварочный аппарат для электродуговой сварки, в котором предусмотрено перемещение электрода по направляющим вдоль сварного щва под действием силы тяжести, содержащий электрододержатель, закрепленный в свободно скользящем движке, выполненном в виде пластин с роликами, приспособление для установки направляющих под углом к поверхности детали и сварочный кабель, отличающийся тем, что, с целью автоматического разрыва сварочной дуги в конце процесса сварки и удобства в эксплуатации, сварочный кабель имеет форму петли, один конец которой закреплен в электрододержателе, а другой проходит через отверстие в движке, при этом электрододержатель снабжен механизмом поворота, выполненным в виде зажимного хомута, связанного с поворотным кронштейном, установленным на движке и взаимодействующим с подпружиненной защелкой, причем на одной из направляющих смонтирован регулируемый упор, воздействующий на защелку, на нижнем конце направляющих шарнирно закреплена опорная скоба, содержащая центральную опорную поверхность, расположенную перпендикулярно направляющим, и две симметричные наклонные боковые опорные поверхности, а верхние концы направляющих соединены поперечиной, поддерживаемой на определенном уровне поворотной опорной балкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ЭЛЕКТРОДУГОВОЙ СВАРКИ ШТУЧНЫМИ | 1971 |

|

SU292272A1 |

| Инструмент для точечной сварки листового металла | 1952 |

|

SU99213A1 |

| Электродная головка для контактной точечной сварки | 1978 |

|

SU697276A1 |

| СВАРОЧНЫЙ КОМПЛЕКТ | 2007 |

|

RU2348495C1 |

| Устройство для электродуговой точечной сварки штучными электродами | 1980 |

|

SU863272A1 |

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2001 |

|

RU2247636C2 |

| Приспособление к автоматическому ткацкому станку для обрезания и улавливания концов уточных нитей | 1957 |

|

SU112574A1 |

| ЭЛЕКТРОДНЫЙ УЗЕЛ ЭЛЕКТРОДУГОВОЙ УСТАНОВКИ | 2004 |

|

RU2287413C2 |

| Устройство для дуговой точечной сварки плавящимся стержневым электродом | 1974 |

|

SU688110A3 |

| Устройство для электродуговой резки | 1981 |

|

SU1004120A1 |

г2

Фиг. 2

Авторы

Даты

1971-01-01—Публикация