Изобретение относится к машиностроению, в частности к производству устройств для подачи деталей в зону сварки.

Целью изобретения является упрощение конструкции и расширение технологических возможностей. ,

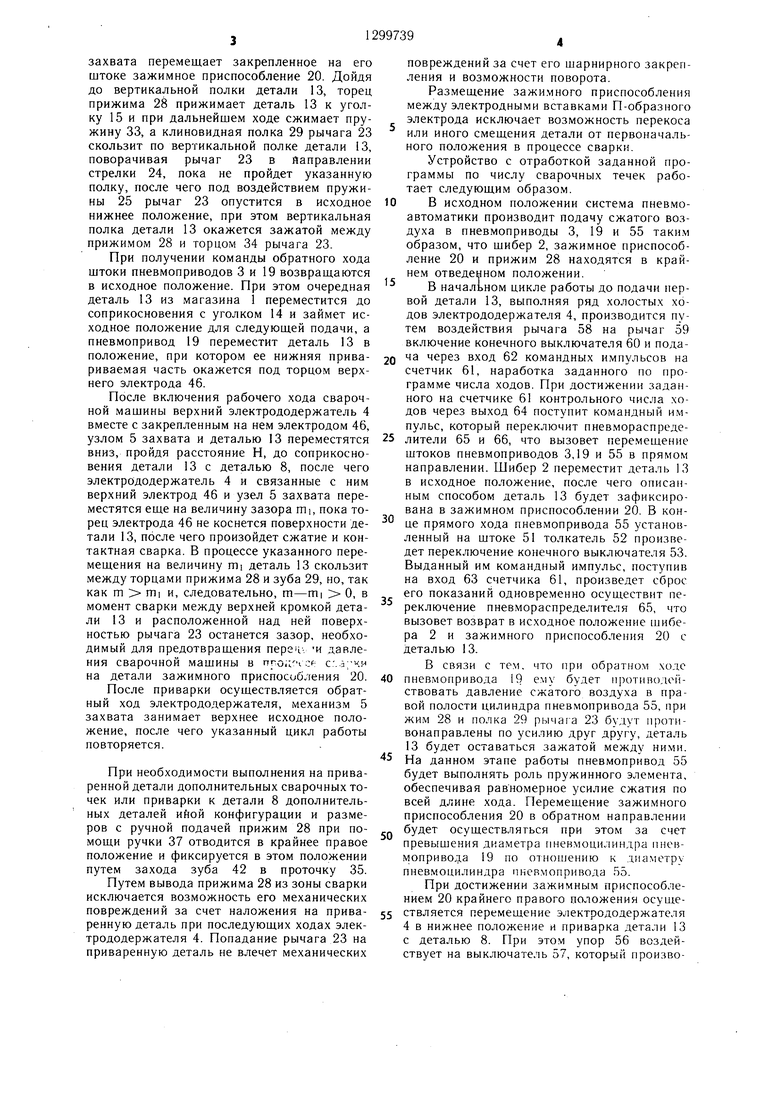

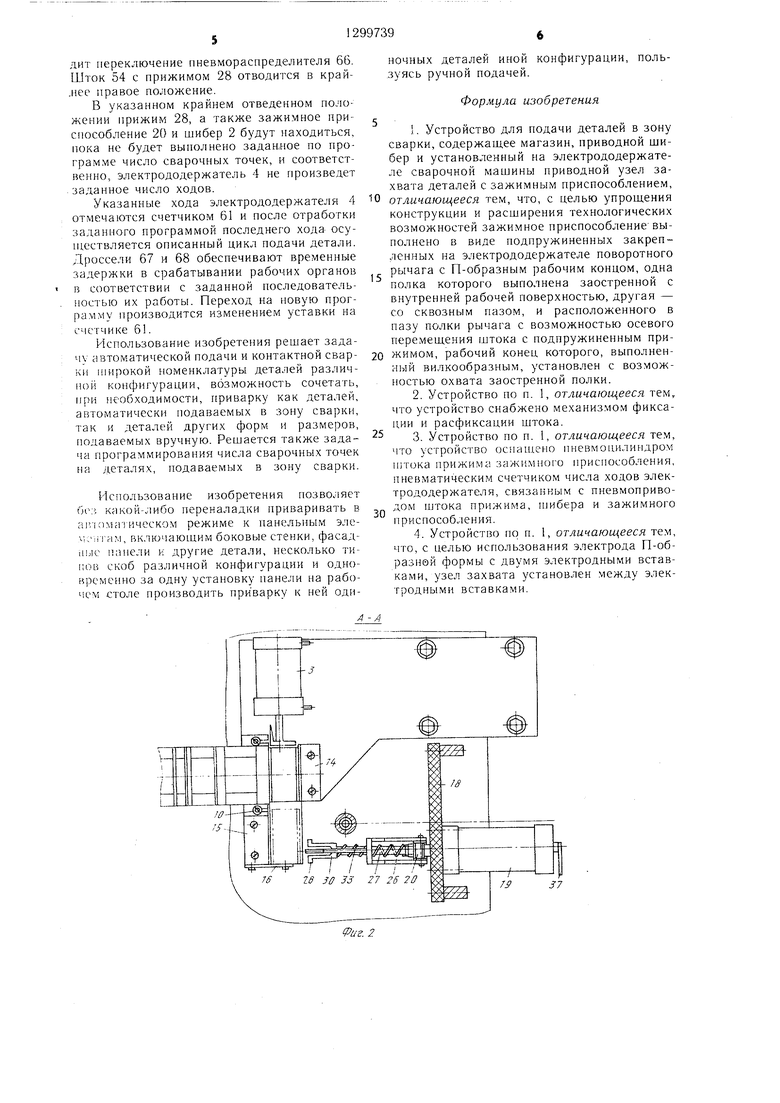

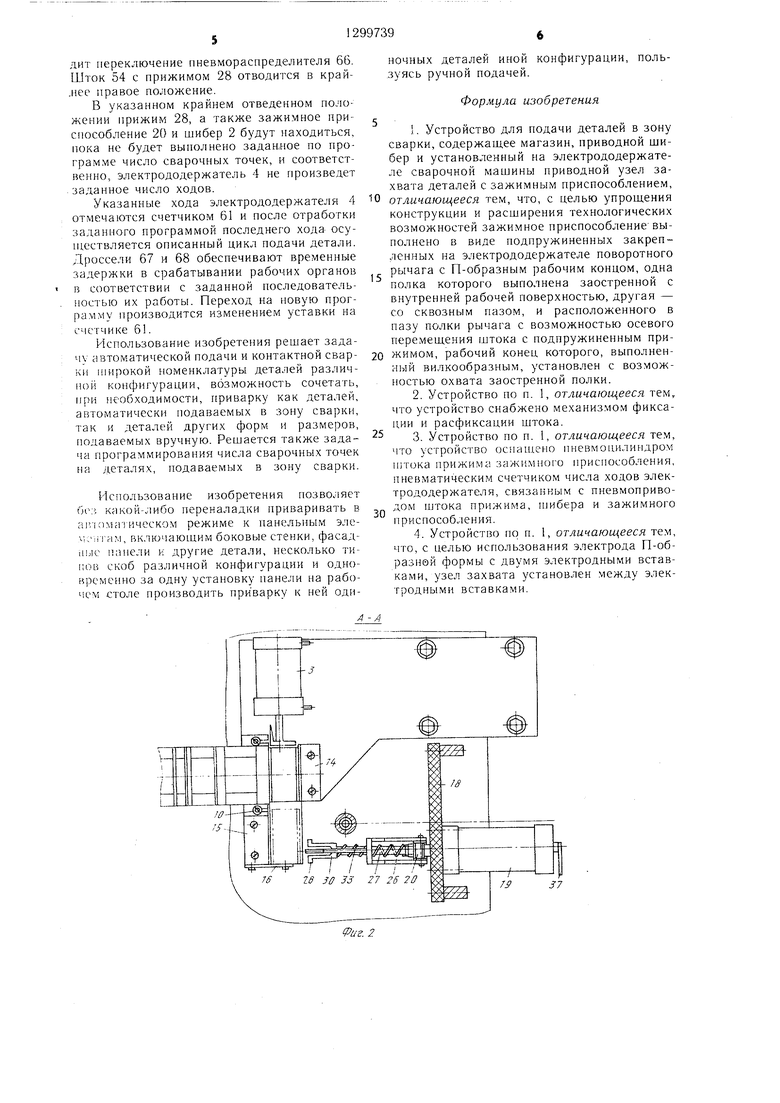

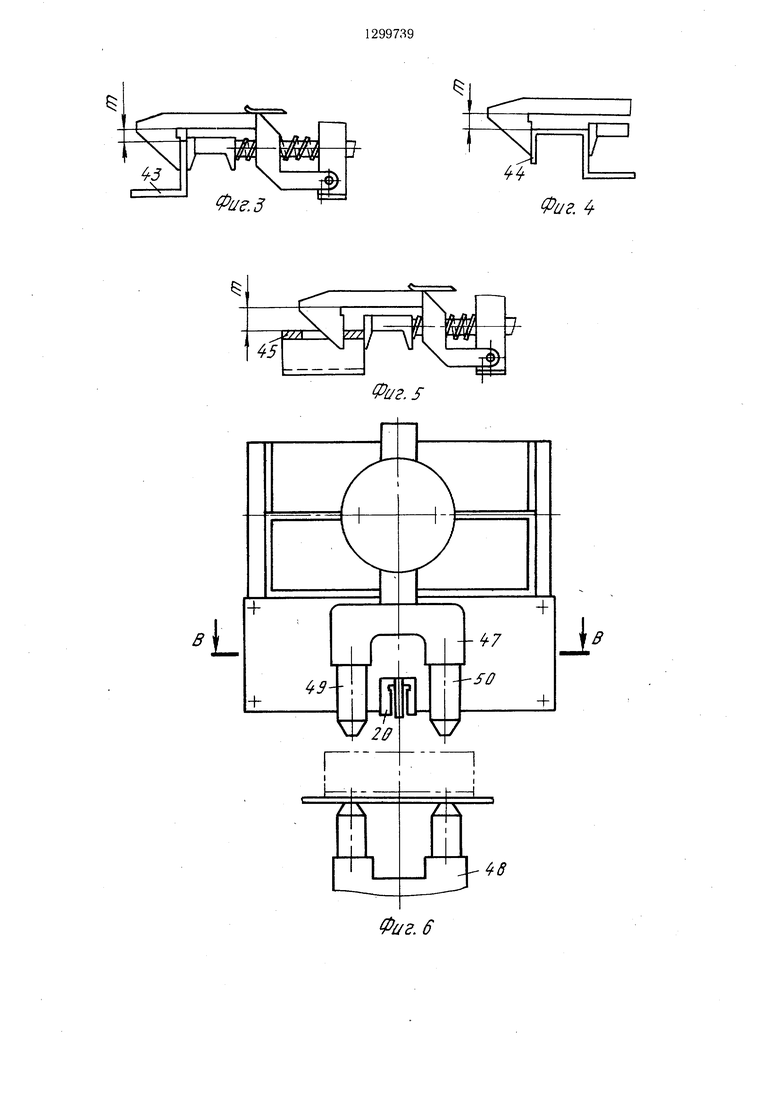

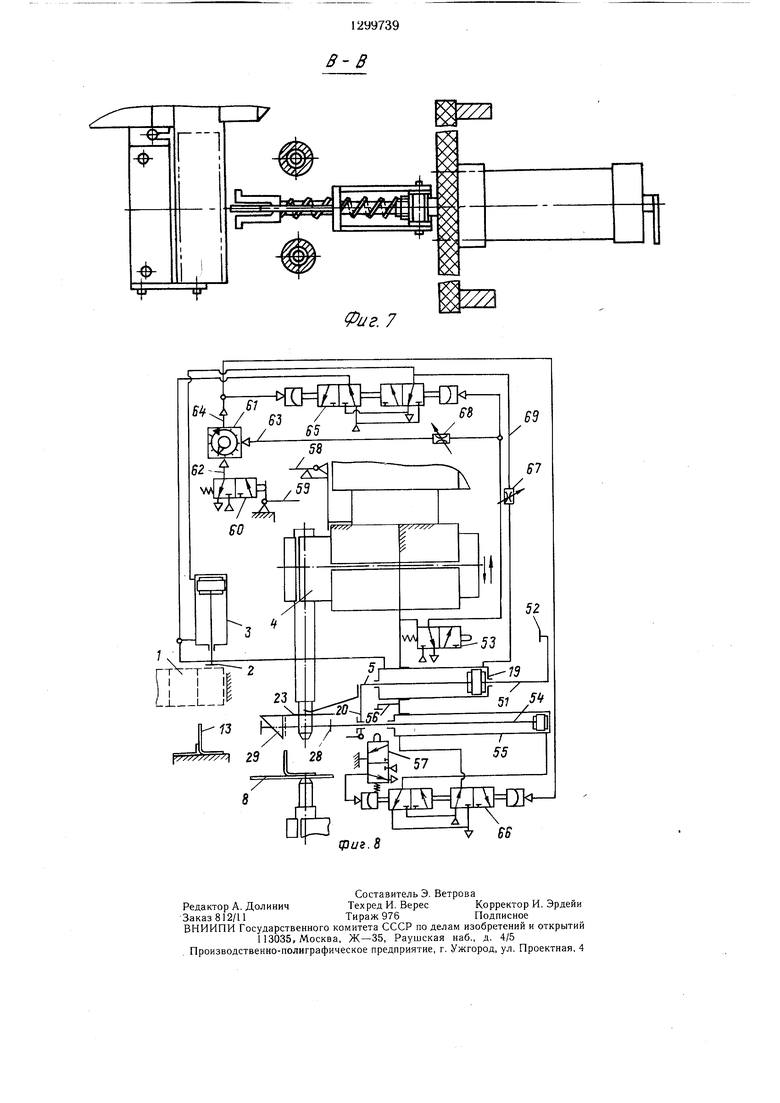

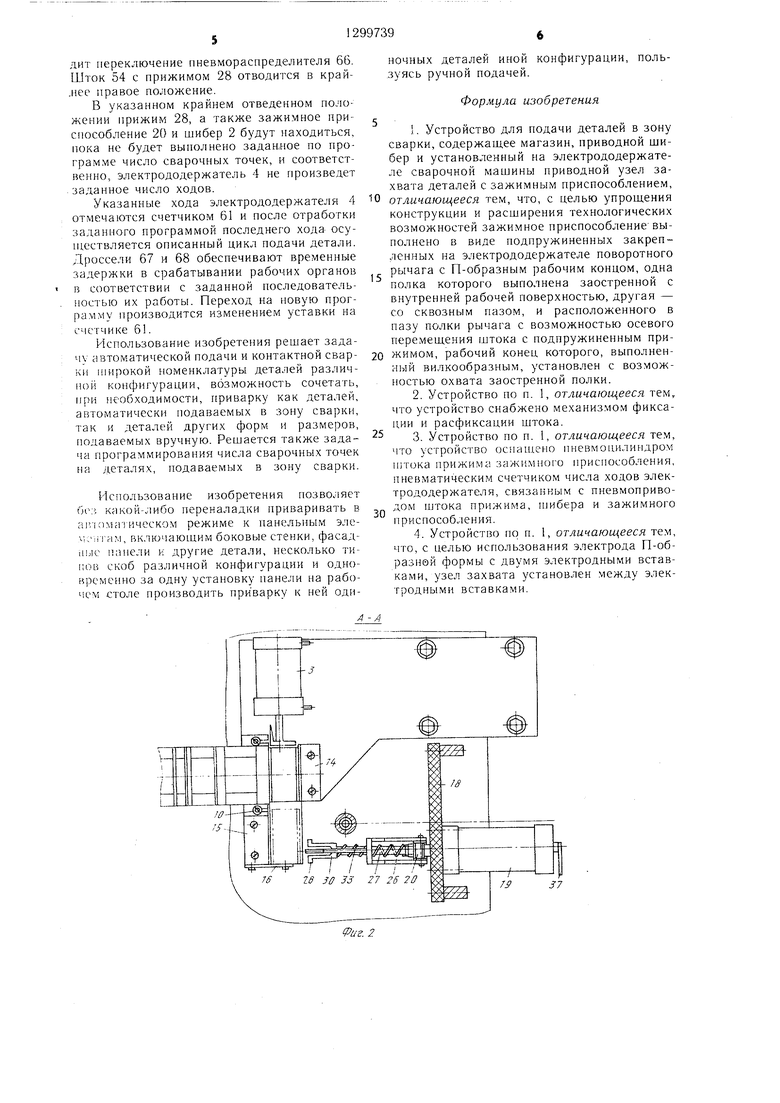

На фиг.1 показано устройство, вид сбоку; на фиг.2 - разрез А-А на фиг.1; на фиг.З - вариант захвата уголка полкой спереди; на фиг.4 - вариант захвата детали Z-образной формы; на фиг.5 - вариант захвата детали через перфорацию; на фиг.6 - вариант устройства с электродом П-образной формы; на фиг.7 - разрез В-В на фиг.6; на фиг.8 - пневматическая и кинематическая схема устройства с отработкой заданной программы по числу сварочных точек.

Устройство содержит магазин 1, шибер 2 с пневмоприводом 3 и установленный на верхнем подвижном электрододержателе 4 сварочной машины узел 5 захвата.

Магазин 1 и пневмопривод 3 закреплены на плите 6, связанной с рабочим столом 7. Расстояние между ними определяется рабочим ходом сварочной машины. На рабочем столе 7 размеш,ается деталь 8, к которой приваривается подаваемая устройством деталь. Деталь 8 панельной или иной формы перемещается на рабочем столе 7, занимая соответствующие позиционные положения и контактируя в процессе сварки с нижним электродом 9, Магазин 1 закреплен на плите 6 при п омощи гаек 10. Магазин 1 состоит из связанных между собой верхней и нижней образующих 11 и 12 криволинейной формы, что обеспечивает подачу в зону действия шибера 2 очередной детали 13 в нужном для сварки положении. Ограничителями перемещения детали 13 при действии на нее шибера 2 служат уголки 14, 15 и планка 16. Узел 5 захвата закреплен на верхнем электрододержателе 4 при помощи боковин 17 и связанной с ними и выполненной из электроизоляционного материала поперечине 18..Узел 5 захвата представляет собой пневмопривод 19, жестко прикрепленный к поперечине 18 и зажимное приспособление 20. Носледнее включает в себя прикрепленную к штоку пневмопривода 19 пластину 21, в которой через ось 22 закреплен рычаг 23, имеющий возможность поворота в направлении стрелки 24. В исходное нижнее положение рычаг 23 возвращается при помощи пластинчатой пружины 25. Рабочая часть рычага 23 имеет Н-образ- ную форму. Одна полка рычага 23 выполнена с уширением и имеет сквозной паз 26 для прохода шток а 27 прижима 28. Вторая полка 29 рычага 23 имеет сужение клиновидной формы и проходит через вилкообразную головку 30 прижима 28. Шток 27 прижима 28 проходит через отверстия 31 в пластине 21 и 32 в поперечине 18. Между пластиной 21 и головкой 30 прижима 28 установлена пружина 33 сжатия. Под действием пружины 33 головка 30 прижима 28 в исходном положении прижата к торцу 34 полки 29 рычага 23. С задней стороны в щтоке 27

выполнена проточка 35, взаимодействующая с фиксатором 36, а к торцу привинчена ручка 37. Фиксатор 36 представляет собой двуплечий рычаг 38, щарнирно закрепленный через ось 39 на планке 40, прикреплен- ной к поперечине 18. Под воздействием пружины 41 растяжения зуб 42 прижат к щто- ку 27.

Подаваемые в зону сварки детали 43, 44 и 45, а также детали другой формы могут иметь достаточно широкий диапазон

, размеров по ширине, длине и высоте, но при этом должно соблюдаться условие, при котором m Шь где m -.зазор между верхней кромкой детали и нижней поверхностью, находящейся над деталью частью рычага 23; mi - зазор между торцом верхнего электро0 да 46 и привариваемой плоскостью детали 13.

В случае, когда верхний и нижний электроды 47, 48 сварочной машины имеют П-об- разную форму, а зажимное приспособление 20 расположено между контактными электродными вставками 49 и 50 верхнего электрода 47.

Для подачи в зону сварки деталей с отработкой заданной по числу сварочных точек программы пневмопривод 19 имеет

Q двухсторонний выход штока 51. С обратной стороны его установлен толкатель 52, воздействующий на пневматический конечный выключатель 53.

В зажимном приспособлении 20 прижим 28 связан со штоком 54 пневмопривода 55,

также закрепленном на верхнем электродо- держателе 4. .На нем закреплены также упор 56, воздействующий на пневматический конечный выключатель 57, рычаг 58 одностороннего действия, воздействующий через двуплечий рычаг 59 на пневматичес0 кий конечный выключатель 60. Пневматическая схема включает также счетчик 61 пневматических импульсов с подсоединениями: входа 62, сброса 63 и выхода 64, двух- позиционные пневмораспределители 65 и 66 с пневматическим управлением и переменные дроссели 67 и 68. Соединение указанных элементов пневмоавтоматики осуществляется трубными проводками 69.

С целью обеспечения обратного хода зажимного приспособления 20 диаметр поршня

0 цилиндра пневмопривода 19 должен превышать диаметр поршня цилиндра пневмопривода 55.

После получения соответствующей команды прямого хода включается пневмопривод 3 и пневмопривод 19, при этом скорость пере5 мещения щтока пневмопривода 3 выще, чем штока пневмопривода 19. Пневмопривод 3 при помощи щибера 2 перемещает деталь 13 до планки 16. Пневмопривод 19 узла 5

захвата перемещает закрепленное на его штоке зажимное приспособление 20. Дойдя до вертикальной полки детали 13, торец прижима 28 прижимает деталь 13 к уголку 15 и при дальнейшем ходе сжимает пружину 33, а клиновидная полка 29 рычага 23 скользит по вертикальной полке детали 13, поворачивая рычаг 23 в йаправлении стрелки 24, пока не пройдет указанную полку, после чего под воздействием пружины 25 рычаг 23 опустится в исходное нижнее положение, при этом вертикальная полка детали 13 окажется зажатой между прижимом 28 и торцом 34 рычага 23.

При получении команды обратного хода штоки пневмоприводов 3 и 19 возвращаются в исходное положение. При этом очередная деталь 13 из магазина 1 переместится до соприкосновения с уголком 14 и займет исходное положение для следующей подачи, а пневмопривод 19 переместит деталь 13 в положение, при котором ее нижняя привариваемая часть окажется под торцом верхнего электрода 46.

После включения рабочего хода сварочной машины верхний электрододержатель 4 вместе с закрепленным на нем электродом 46, узлом 5 захвата и деталью 13 переместятся вниз, пройдя расстояние Н, до соприкосновения детали 13 с деталью 8, после чего электрододержатель 4 и связанные с ним верхний электрод 46 и узел 5 захвата переместятся еще на величину зазора mi, пока торец электрода 46 не коснется поверхности детали 13, после чего произойдет сжатие и контактная сварка. В процессе указанного перемещения на величину mi деталь 13 скользит между торцами прижима 28 и зуба 29, но, так как m mi и, следовательно, ш-mi О, в момент сварки между верхней кромкой детали 13 и расположенной над ней поверхностью рычага 23 останется зазор, необходимый для предотвращения переч- -и давления сварочной машины в ппо,1 ч се с:-.з;-чи на детали зажимного приспособления 20.

После приварки осуществляется обратный ход электрододержателя, механизм 5 захвата занимает верхнее исходное положение, после чего указанный цикл работы повторяется.

При необходимости выполнения на приваренной детали дополнительных сварочных точек или приварки к детали 8 дополнительных деталей ийой конфигурации и размеров с ручной подачей прижим 28 при помощи ручки 37 отводится в крайнее правое положение и фиксируется в этом положении путем захода зуба 42 в проточку 35.

Путем вывода прижима 28 из зоны сварки исключается возможность его механических повреждений за счет наложения на приваренную деталь при последующих ходах электрододержателя 4. Попадание рычага 23 на приваренную деталь не влечет механических

повреждении за счет его шарнирного закрепления и возможности поворота.

Размещение зажимного приспособления между электродными вставками П-образного электрода исключает возможность перекоса или иного смещения детали от первоначального положения в процессе сварки.

Устройство с отработкой заданной программы по числу сварочных течек работает следующим образом.

0 В исходном положении система пневмоавтоматики производит подачу сжатого воздуха в пневмоприводы 3, 19 и 55 таким образом, что щибер 2, зажимное приспособление 20 и прижим 28 находятся в крайнем отведенном положении.

В начальном цикле работы до подачи первой детали 13, выполняя ряд холостых ходов электрододержателя 4, производится путем воздействия рычага 58 на рычаг 59 включение конечного выключателя 60 и пода0 ча через вход 62 командных импульсов на счетчик 61, наработка заданного по программе числа ходов. При достижении заданного на счетчике 61 контрольного числа ходов через выход 64 поступит командный импульс, который переключит пневмораспреде5 лители 65 и 66, что вызовет перемещение штоков пневмоприводов 3,19 и 55 в прямом направлении. Шибер 2 переместит деталь 13 в исходное положение, после чего описанным способом деталь 13 будет зафиксирована в зажимном приспособлении 20. В кон це прямого хода пневмопривода 55 установленный на штоке 51 толкатель 52 произведет переключение конечного выключателя 53. Выданный им командный импульс, поступив на вход 63 счетчика 61, произведет сброс его показаний одновременно осуществит переключение пневмораспределителя 65, что вызовет возврат в исходное положение шибера 2 и зажимного приспособления 20 с деталью 13.

В связи с тем, что при обратном ходе

0 пневмопривода 19 ему будет противодс - ствовать давление сжатого воздуха в правой полости цилиндра пневмопривода 55, при жим 28 и полка 29 рычага 23 будут противонаправлены по усилию друг другу, деталь 13 будет оставаться зажатой между ними.

На данном этапе работы пневмопривод 55 будет выполнять роль пружинного элемента, обеспечивая рав номерное усилие сжатия по всей длине хода. Перемещение зажимного приспособления 20 в обратно.м направлении

будет осуществляться при этом за счет превышения диаметра пневмоцилиндра пневмопривода 19 по отношению к диаметру пневмоцилиндра пневмопривода 55.

При достижении зажимным приспособлением 20 крайнего правого положения осуще5 ствляется перемещение электрододержателя 4 в нижнее положение и приварка детали 13 с деталью 8. При этом упор 56 воздействует на выключатель 57, который произво

дит переключение пневмораспределителя 66. Шток 54 с прижимом 28 отводится в край- .нее правое положение.

В указапном крайнем отведенном положении прижим 28, а также зажимное приспособление 20 и шибер 2 будут находиться, пока не будет выполнено заданлое по программе число сварочных точек, и соответственно, электрододержатель 4 не произведет заданное число ходов.

Указанные хода электрододержателя 4 отмечаются счетчиком 61 и после отработки заданного программой последнего хода осуществляется описанный цикл подачи детали. Дроссели 67 и 68 обеспечивают временные задержки в срабатывании рабочих органов в соответствии с заданной последовательностью их работы. Переход на новую программу производится изменением уставки на

счетчике 61.

Использование изобретения решает задачу автоматической подачи и контактной сварки широкой номенклатуры деталей различной конфигурации, возможность сочетать, при необходимости, приварку как деталей, автоматически подаваемых в зону сварки, так и деталей других форм и размеров, подаваемых вручную. Решается также задача программирования числа сварочных точек на деталях, подаваемых в зону сварки.

Использование изобретения позволяет w:. какой-либо переналадки приваривать в tiirinмагическом режиме к панельным эле- v : :iTaM, включающим боковые стенки, фасад- аыс папели и: другие детали, несколько типов скоб различной конфигурации и одновременно за одну установку панели на рабочем столе производить приварку к ней одиночных деталей иной конфигурации, пользуясь ручной подачей.

Формула изобретения

. .. „

1.Устройство для подачи деталей в зону

сварки, содержащее магазин, приводной шибер и установленный на электрододержате- ле сварочной машины приводной узел захвата деталей с зажимным приспособлением,

отличающееся тем, что, с целью упрош,ения конструкции и расширения технологических возможностей зажимное приспособление выполнено в виде подпружиненных закрепленных на электрододержателе поворотного рычага с П-образным рабочим концом, одна полка которого выполнена заостренной с внутренней рабочей поверхностью, другая - со сквозным пазом, и расположенного в пазу полки рычага с возможностью осевого перемешения штока с подпружиненным при0 жимом, рабочий конец которого, выполненный вилкообразным, установлен с возможностью охвата заостренной полки.

2.Устройство по п. 1, отличающееся тем,, что устройство снабжено механизмом фиксации и расфиксации штока.

3.Устройство по п. 1, отличающееся тем, что устройство оснащено пневмоцилиндром пггока прижима зажимного приспособления, пневматическим счетчиком числа ходов электрододержателя, свнзагшым с пневмоприводом HJTOKa прижима, ншбера и зажимного приспособления.

4.Устройство по п. 1, отличающееся тем, что, с целью использования электрода П-об- разней формы с двумя электродными вставками, узел захвата установлен между электродными вставками.

5

0

37

«J

Фиг.З

Фиг, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для контактной приварки шипов | 1970 |

|

SU334767A1 |

| Устройство для приварки микропроволоки | 1978 |

|

SU859085A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЖАТЕЛЕЙ ТИПА СКОБ, | 1967 |

|

SU195576A1 |

| Устройство для контактной точечной сварки | 1977 |

|

SU715253A1 |

| Устройство для приварки по копиру шпилек в стык к листовому металлу | 1933 |

|

SU39890A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1978 |

|

SU789262A1 |

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2007 |

|

RU2338634C1 |

| Автоматизированная линия для сборки и сварки коробчатых изделий | 1987 |

|

SU1581543A1 |

| Поточная механизированная линия для изготовления балок коробчатого сечения | 1975 |

|

SU650761A1 |

| СВАРОЧНЫЙ КОМПЛЕКТ | 2007 |

|

RU2348495C1 |

Изобретение относится к области машиностроения, в частности к производству устройств для подачи деталей в зону сварки. Целью изобретения является упрощение конструкции и расширение технологических возможностей. Устройство состоит из магазина 1 с деталями (Д) 13, приводного шибера и закрепленных на верхнем подвижном электрододержателе 4 сварочной машины узла захвата 5 и механизма фиксации и рас- фиксаций 38. Узел захвата 5 состоит из пневмопривода 19 и зажимного приспособления, выполненного из подпружиненного прижима 28 и поворотного рычага 23. При прямом ходе пневмопривода 19 прижим 28 упирается в Д 13, выдвинутую шибером в исходное положение и фиксирует ее. Рычаг 23 проходит выступающую часть Д 13, которая может иметь большой диапазон размеров по высоте и ширине и захватывает ее. При обратном ходе привариваемая Д 13 подходит под верхний электрод 46, затем опускается вместе с ним и приваривается к Д 8. При необходимости для сочетания автоматической и ручной подачи Д прижим 28 выводится из зоны сварки и фиксируется узлом 38. Предусмотрено программирование количества сварных точек и автоматический вывод прижима 28 из зоны сварки. 3 з.п.ф-лы, 8 ил. S (Л ьо со со со со Фиг.1

as.s

.6

В В

Фиг. 7

29

28

/

dp

ipus.S

I

i fff

Составитель Э. Ветрова

Редактор А. ДолиничТехред И. ВересКорректор И. Эрдейи

Заказ 812/11Тираж 976Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 . Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для контактной точечной сварки | 1973 |

|

SU460138A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-03-30—Публикация

1985-07-22—Подача