Изобретение относится к упорным подшипникам, в частности к системам для равномерного распределения нагрузки между упорными колодками упорных подшипников.

Известно, что для равномерного распределения нагрузки между упорными колодками упорных подшипников применяются разные способы:

- тщательная подгонка баббитовой заливки колодок до поверхности упорного диска;

- опирание колодок на шарики и упругие элементы;

- применение шарикового сегмента.

Однако эти способы недостаточно эффективны.

Известна рычажная выравнивающая система Кингсбери в осевых подшипниках, содержащая упорные колодки, нижние рычаги, линейно опирающиеся на неподвижную обойму, верхние рычаги, касающиеся нижних рычагов [Казанский В.Н. Системы смазывания паровых турбин. - М: Энергоатомиздат, 1986, - с.152].

Если какая-либо колодка почему-то оказывается выше плоскости рабочих поверхностей остальных входящих в комплект колодок, то она будет вынуждена принять на себя увеличенную нагрузку и отойти вместе с рычагом от упорного диска. При этом промежуточные рычаги повернутся вокруг осей качения и приблизят к упорному диску смежные, менее нагруженные колодки. Такое перемещение будет осуществляться до тех пор, пока осевая нагрузка не будет распределена равномерно по всем колодкам. Однако и в подшипнике Кингсбери имеется неравномерность распределения нагрузки, возрастающая при неправильном конструировании, изготовлении и износе в процессе эксплуатации деталей подшипника. Главной причиной, ухудшающей работу цепей выравнивающего устройства, является сила трения, возникающая на отдельных участках рычажной системы и препятствующая перемещению рычагов.

Если подшипник собирается без перекоса, то все колодки нагружены одинаково. Внесение перекоса приводит к перераспределению нагрузок по колодкам. Максимально нагруженными будут колодки, которые максимально приближены к упорному диску, а минимально нагруженными будут колодки, отдаленные от диска.

Отличие по толщине отдельных колодок или рычагов выравнивающей системы обусловливает неравномерность нагрузки колодок. Таким образом, указанная конструкция не обеспечивает достаточное выравнивание нагрузок по колодкам, если по каким-либо причинам их расстояния от плоскости упорного диска оказались различными.

В основу изобретения поставлена задача создать рычажную выравнивающую систему упорного подшипника с максимальными компенсирующими свойствами путем уменьшения длины плеча силы трения и величины коэффициента трения при одном и том же количестве колодок и среднем диаметре их размещения.

Поставленную задачу решают тем, что в рычажной выравнивающей системе упорного подшипника, содержащей упорную колодку, нижние рычаги, верхние рычаги, неподвижную обойму, согласно изобретению между верхними и нижними рычагами размещены ролики, опоры нижних рычагов расположены в плоскости контакта между верхними и нижними рычагами, нижние рычаги опираются на неподвижную обойму через сферические опоры, верхние рычаги опираются на неподвижную обойму через ролики и нижние рычаги, а упорная колодка через сферические рычаги опирается на верхние рычаги.

Расположение опор нижних рычагов в плоскости контакта между верхними и нижними рычагами, опирание нижних рычагов на неподвижную обойму через сферические опоры, а верхних рычагов - на нижнюю опору через ролики и опирание упорной колодки через сферические рычаги на верхние рычаги создает рычажную выравнивающую систему упорного подшипника с максимальными компенсирующими свойствами.

В заявляемой рычажной выравнивающей системе для достижения автоматического выравнивания нагрузок по колодкам плечо сил трения, возникающих по линиям взаимного касания рычагов, сведено к минимуму.

Замена сил трения скольжения трением качения между верхними и нижними рычагами позволяет повысить чувствительность рычажной системы, при этом чувствительность упорного подшипника увеличивается в 10-15 раз.

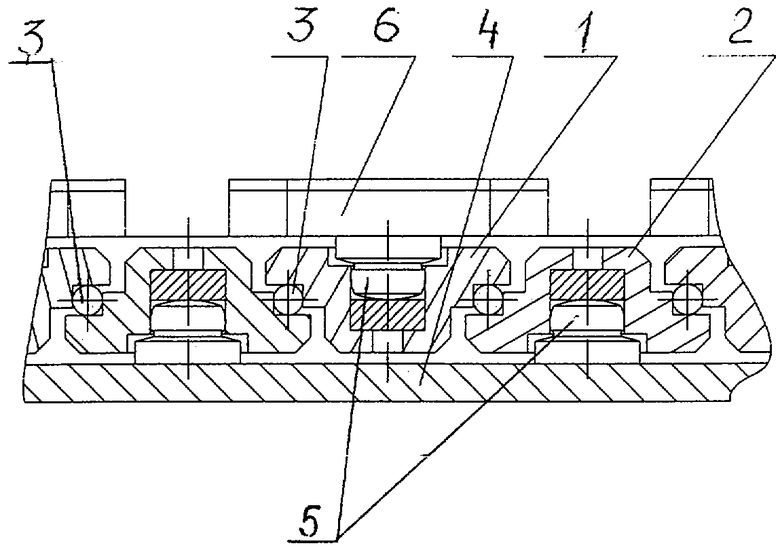

Изобретение поясняется чертежом, где изображена рычажная выравнивающая система упорного подшипника.

Рычажная выравнивающая система содержит верхние 1 рычаги, нижние 2 рычаги, между которыми размещены ролики 3. Опоры нижних 2 рычагов расположены в плоскости контакта между верхними 1 и нижними 2 рычагами. Нижние 2 рычаги опираются на неподвижную обойму 4 через сферические опоры 5. Верхние 1 рычаги опираются на неподвижную обойму 4 через ролики 3 и нижние рычаги 2, а упорная колодка 6 через сферические опоры 5 опирается на верхние 1 рычаги.

Количество рычагов вдвое больше количества колодок.

Опоры нижних 2 рычагов перенесены в плоскость контакта между верхними 1 и нижними 2 рычагами. Кроме того, помимо точечного опирания упорных колодок 6 применено точечное опирание нижних 2 рычагов на неподвижной обойме 4. Трение скольжения между верхними 1 и нижними 2 рычагами выравнивающей системы заменено трением качения, введением между верхними 1 и нижними 2 рычагами роликов 3.

Использование точечного опирания нижних 2 рычагов на неподвижной обойме 4 позволяет избежать неравномерного распределения нагрузки по линиям контакта между рычагами, которое возникает в традиционном подшипнике (из-за секторной формы рычагов) при наличии линейного контакта между нижними 2 рычагами и неподвижной обоймой 4.

Из сравнения известной рычажной выравнивающей системы (прототип) и заявляемой рычажной выравнивающей системы можно сделать следующие выводы. Если подшипник работает без перекосов рабочих поверхностей относительно плоскости упорного подшипника, то вид опирания колодок - на жесткую основу, что равнозначно неработающей рычажной системе (прототип), или на заявляемую рычажную выравнивающую систему - не влияет на несущую способность подшипника, которая при иных равных условиях зависит от конструкции колодок. Размеры масляной пленки определяются лишь осевым усилием и остаются одинаковыми в обоих случаях. Преимущество заявляемой рычажной выравнивающей системы проявляется при возникновении перекосов.

Неравномерность распределения нагрузки подтверждается и неравномерностью распределения температур по колодкам. Если разница температур максимально и минимально нагретых колодок у подшипника с традиционной рычажной системой (прототип) при нагрузках, близких к разрушительным, может достигать 40°С, то эта же разница в подшипниках заявляемой рычажной выравнивающей системы, которая имеет повышенные компенсирующие свойства, составляет не более 6°С.

Рычаги заявляемой выравнивающей системы сконструированы так, что суммарная деформация всех элементов при нагрузках на подшипник, вплоть до разрушительных, не превышает величины минимальных зазоров в проточной части турбины. При этом даже в случае разрушения рычажной системы осевое смещение ротора не превышает зазора под верхним 1 рычагом, который заведомо меньше осевого разбега ротора в проточной части.

Упорные подшипники с заявляемой рычажной выравнивающей системой установлены на воздушном компрессоре цеха производства аммиака ("Черкассыазот"), на турбине газового компрессора цеха производства аммиака (Концерн "СТИРОЛ"), на насосе цеха производства аммиака (Одесский припортовый завод).

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕВЕРСИВНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2337257C2 |

| СПОСОБ ОБРАБОТКИ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2005 |

|

RU2299791C1 |

| УПЛОТНЕНИЕ ВРАЩАЮЩЕГОСЯ ВАЛА | 2005 |

|

RU2303731C1 |

| СПОСОБ ОБРАБОТКИ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2005 |

|

RU2299790C1 |

| УПРУГИЙ КОЛЬЦЕВОЙ ЭЛЕМЕНТ СОЕДИНИТЕЛЬНЫХ МУФТ ВРАЩАЮЩИХСЯ ВАЛОВ | 2007 |

|

RU2372537C2 |

| УПРУГИЙ КОЛЬЦЕВОЙ ЭЛЕМЕНТ СОЕДИНИТЕЛЬНЫХ МУФТ ВРАЩАЮЩИХСЯ ВАЛОВ | 2007 |

|

RU2389919C2 |

| СПОСОБ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ ЭЛЕКТРОЭРОЗИОННЫМ ЛЕГИРОВАНИЕМ | 2006 |

|

RU2337796C2 |

| УПОРНЫЙ ПОДШИПНИК | 2005 |

|

RU2287697C1 |

| СПОСОБ ВЫРАВНИВАНИЯ ОСЕВЫХ НАГРУЗОК ПО НЕСУЩЕЙ ПОВЕРХНОСТИ УПОРНЫХ ПОДШИПНИКОВ И УПОРНЫЙ ПОДШИПНИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2578938C2 |

| НАСОС ДЛЯ ПЕРЕКАЧИВАНИЯ ЖИДКОСТИ В КОНТУРЕ С ВЫСОКИМ ДАВЛЕНИЕМ | 2000 |

|

RU2190127C2 |

Изобретение относится к упорным подшипникам, в частности к системам для равномерного распределения нагрузки между упорными колодками упорных подшипников. Рычажная выравнивающая система упорного подшипника содержит упорную колодку (6), нижние рычаги (2), верхние рычаги (1), неподвижную обойму (4). Между верхними и нижними рычагами (1, 2) размещены ролики (3). Опоры нижних рычагов (2) расположены в плоскости контакта между верхними и нижними рычагами (1,2). Нижние рычаги (2) опираются на неподвижную обойму (4) через сферические опоры (5). Верхние рычаги (1) опираются на неподвижную обойму (4) через ролики (3) и нижние рычаги (2). Упорная колодка (6) через сферические опоры (5) опирается на верхние рычаги (1). Технический результат: создание рычажной выравнивающей системы упорного подшипника с максимальными компенсирующими свойствами путем уменьшения длины плеча силы трения и величины коэффициента трения при одном и том же количестве колодок и среднем диаметре их размещения. 1 ил.

Рычажная выравнивающая система упорного подшипника, содержащая упорную колодку, нижние рычаги, верхние рычаги, неподвижную обойму, отличающаяся тем, что между верхними и нижними рычагами размещены ролики, опоры нижних рычагов расположены в плоскости контакта между верхними и нижними рычагами, нижние рычаги опираются на неподвижную обойму через сферические опоры, верхние рычаги опираются на неподвижную обойму через ролики и нижние рычаги, а упорная колодка через сферические опоры опирается на верхние рычаги.

| КАЗАНСКИЙ В.Н | |||

| Системы смазывания паровых турбин, 2-е изд | |||

| перераб | |||

| и доп | |||

| - М.: Энергоатомиздат, 1986, с.38-40, рис.16 | |||

| Упорный подшипник скольжения с выравнивающим устройством | 1986 |

|

SU1432292A1 |

| Упорный подшипник скольжения | 1977 |

|

SU631704A1 |

| Упорный подшипник турбины | 1987 |

|

SU1481521A1 |

| JP 2004156690 A, 03.06.2004. | |||

Авторы

Даты

2007-08-27—Публикация

2005-11-29—Подача