Изобретение относится к машиностроению, а именно к механической обработке металлов, в частности к способам подачи смазочно-охлаждающих технологических средств (СОТС).

Известный способ подачи СОТС в зону резания представляет собой подачу СОТС в распыленном состоянии с размером частиц 12-25 мкм [1].

Другим способом является подача СОТС в виде распыленных ионизированных жидкостей [2].

Недостатком этих методов является большая загазованность продуктами распыленной СОТС окружающего пространства, что приводит к ухудшению экологической обстановки окружающего пространства и, как следствие, условий труда обслуживающего персонала.

Известен способ охлаждения зоны резания ионизированным воздухом путем его продувки под избыточным давлением через специальный ионизатор [3].

Основным недостатком данного способа является невысокая смазочная способность такой СОТС.

Наиболее близким по технической сущности и достигаемому эффекту является способ подачи СОТС (или отдельных компонентов СОТС) в зону резания в виде микрокапсул, которые представляют собой частицы вещества СОТС размером 10-50 мкм, заключенные в тонкую оболочку пленкообразующего материала. Подача микрокапсул в зону контакта осуществляется посредством жидкого носителя свободно падающей струей. В состав микрокапсул дополнительно вводят вещество, обладающее сегнетоэлектрическими свойствами для придания микрокапсулам направленного движения к зоне контакта. Оболочка микрокапсул сформирована из полимерных материалов, температура разрушения которых варьируются в широких пределах - от 50-60 до 240-270°С. Движение микрокапсул к зоне контакта осуществлялось либо посредством электромагнитного поля, образованного в результате возникновения потенциала в зоне контакта взаимодействующих тел, либо дополнительно приложенного к одному из контактирующих металлов потенциалом величиной 5,0-36,0 В [4].

Основным недостатком данного способа является невысокая охлаждающая способность микрокапсулированной СОТС. Кроме этого, применение дистиллированной воды в качестве жидкого носителя для подачи микрокапсул в зону контакта приводит к интенсификации коррозионных процессов на рабочих поверхностях оборудования и обработанных поверхностях изделия.

Целью настоящей работы является повышение стойкости металлорежущих инструментов путем разработки нового способа подачи микрокапсулированных СОТС на основе их транспортирования в контактную зону посредством активированного электрическими разрядами (ионизированного, озонированного) воздушного потока.

Поставленная цель достигается тем, что магнитные микрокапсулы, изготовленные по [4], подавались в зону контакта посредством струи воздуха при избыточном давлении от 0,05 атм до 5,0 атм. Воздушный поток с находящимися в его составе микрокапсулами активировался электрическими разрядами (ионизировался, озонировался). В результате такой активации воздушный поток (носитель микрокапсул) обогащался ионной (озонной) составляющей, что, как следует из [3], способствует повышению охлаждающей способности СОТС.

Направление ионизированной (озонированной) воздушной струи с находящимися в ней микрокапсулами регулировалось соплом, расположенным от зоны контакта на расстоянии 20-100 мм. Уменьшение расстояния менее 20 мм или превышение свыше 100 мм приводило, в первом случае, к нестабильности поступления ионно-воздушной микрокапсулированной СОТС в контактную зону инструмента с обрабатываемым материалом в результате помех, возникающих со стороны стружки, во втором - к большому рассеянию СОТС, особенно ее микрокапсульной составляющей, следствием чего являлось либо снижение эффективности СОТС, либо требовалось повышать концентрацию микрокапсул в воздушном носителе.

Расход микрокапсул, размеры которых находились в пределах 5,0-50,0 мкм, составлял 0,05-1,5 г/час, причем верхний предел (1,5 г/час) является условной величиной, т.к. превышение концентрации микрокапсул более 0,5 г/час практически не приводило к заметному увеличению стойкостных показателей инструментов по сравнению с теми значениями, которые были зафиксированы при расходе 0,5 г/час.

При попадании микрокапсулы в зону контактирования инструмента с обрабатываемым материалом под действием высоких температур, давлений, относительного перемещения обрабатываемого материала по рабочим поверхностям инструмента микрокапсула разрушалась. Содержимое ее ядра вступало во взаимодействие со свежевскрытыми металлическими поверхностями, облучалось потоком экзоэлектронов и т.д. В результате протекания физико-химических процессов в зоне контакта образовывались вторичные структуры, которые разделяли поверхности инструментального и обрабатываемого материалов. В макроаспекте это приводило к улучшению трибологической обстановки в зоне контакта и, как следствие, к повышению стойкости режущего инструмента.

Апробация предлагаемого способа осуществлялась при лезвийной обработке представителей различных групп конструкционных материалов: углеродистая сталь 45, хромистая сталь 40Х, нержавеющая аустенитная сталь 12Х18Н10Т, жаропрочный сплав ВЖ-98, титановые сплавы ВТ6, ВТ5-1. Резание проводилось на операциях точения и фрезерования инструментами, изготовленными из быстрорежущих сталей Р6М5, Р9 и оснащенных пластинками твердого сплава Т5К10, Т15К6, ВК6.

Пример предлагаемого способа.

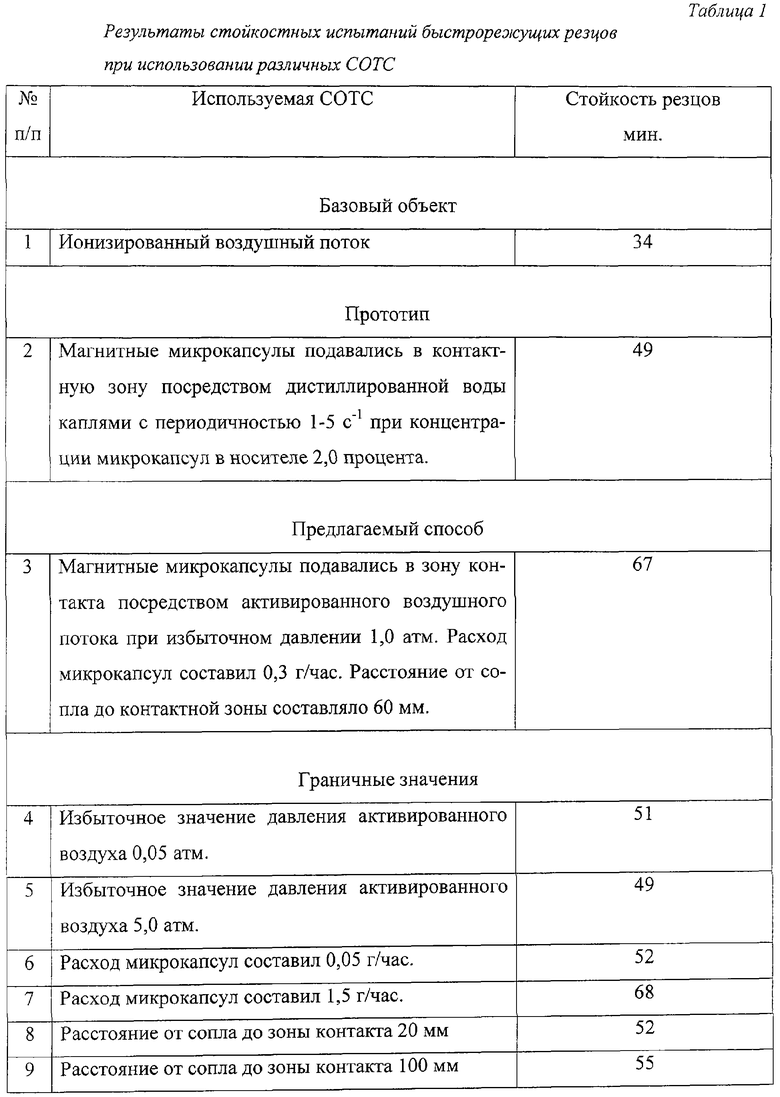

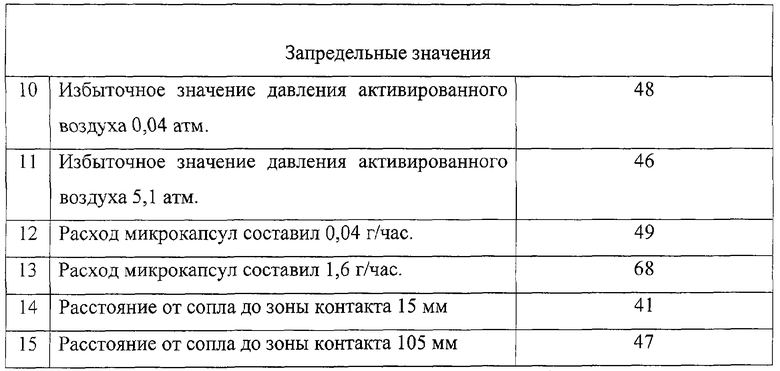

При точении титанового сплава ВТ6 ГОСТ 19807-74, ОСТ 1.90173-75 упорно-проходными резцами из быстрорежущей стали Р6М5 при глубине резания t=0,5 мм, подаче S=0,1 мм/об и скорости резания V=0,46 м/с в качестве СОТС использовались: ионизированный воздушный поток по [3], магнитные микрокапсулы с подачей в зону контакта посредством дистиллированной воды по [4], магнитные микрокапсулы с подачей в зону контакта посредством ионизированного воздушного потока. Давление воздушной струи изменялось в пределах 0,05-5,0 атм. Количество микрокапсул, подаваемых в контактную зону, составляло 0,05-1,5 г/час. Расстояние от сопла до зоны контакта изменялось от 20 до 100 мм. За критерий износа принимался износ по задней поверхности резца до достижении высоты фаски износа 0,6 мм. Результаты изменения стойкостных характеристик инструментов приведены в табл.1.

Соотношение полученных результатов лезвийной обработки для различных операций других обрабатываемых и инструментальных материалов близки к приведенным в таблице.

Источники информации

1. Удостоверение о регистрации №21316. Охлаждение и смазка распыленными жидкостями. Занесено в книгу регистрации 25 января 1961 года. Авторы: М.И.Клушин, М.Б.Гордон, В.Н.Латышев, В.В.Подгорков и др.

2. А.С. СССР №210609. Способ охлаждения и смазки распыленными ионизированными жидкостями. Авторы: Латышев В.Н., Солодихин А.Е., Горбунова Е.В.

3. UK Patent GB №2243319 В Apparatus for machining materials by cutting. Invantors: Akhmetzyanov I.D., Vereschagin I.P., Dogadin G.S, Lilin V.I., Suslov A.D., Terentiev A.G.

4. Патент РФ №2072291. Способ подачи смазочно-охлаждающих технологических средств (варианты). Авторы: Латышев В.Н., Наумов А.Г., Чиркин С.А., Оношин Н.М., Ключников С.В.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ (СОТС) | 2004 |

|

RU2288088C2 |

| Способ охлаждения и смазки режущих инструментов | 2016 |

|

RU2677441C1 |

| СПОСОБ ПОДАЧИ МАСЛЯНЫХ СОТС | 2005 |

|

RU2307015C2 |

| СПОСОБ ОХЛАЖДЕНИЯ И СМАЗКИ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2008 |

|

RU2411115C2 |

| СПОСОБ ОХЛАЖДЕНИЯ И СМАЗКИ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2011 |

|

RU2524871C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИОНИЗИРОВАННЫХ И ОЗОНИРОВАННЫХ СОТС | 2004 |

|

RU2287419C2 |

| СПОСОБ ПОДАЧИ КИСЛОРОДОСОДЕРЖАЩИХ СОТС В ЗОНУ КОНТАКТА МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1999 |

|

RU2177866C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ГАЗООБРАЗНОГО СМАЗОЧНО-ОХЛАЖДАЮЩЕГО ТЕХНОЛОГИЧЕСКОГО СРЕДСТВА (СОТС) ДЛЯ ОХЛАЖДЕНИЯ И СМАЗКИ ИНСТРУМЕНТОВ | 2004 |

|

RU2288089C2 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 2011 |

|

RU2524877C2 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 2007 |

|

RU2367556C2 |

Изобретение может быть использовано при механической обработке металлов резанием. В зону контакта металлорежущего инструмента с обрабатываемым материалом подают смазочно-охлаждающие технологические средства в виде магнитных микрокапсул. Микрокапсулы подают с расходом 0,05-1,5 г/час посредством активированного электрическими разрядами воздушного потока при избыточном давлении 0,05-5,0 атм. Для получения активированного электрическими разрядами воздушного потока используют ионизированный воздух. Технический результат изобретения состоит в повышении стойкости металлорежущих инструментов. 1 з.п. ф-лы, 1 табл.

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ (ВАРИАНТЫ) | 1994 |

|

RU2072291C1 |

| СПОСОБ ОХЛАЖДЕНИЯ И СМАЗКИ РАСПЫЛЕННЫМИ ИОНИЗИРОВАННЫМИ ЖИДКОСТЯМИ | 0 |

|

SU210609A1 |

| Способ подачи смазочно-охлаждающей жидкости | 1986 |

|

SU1541015A1 |

| СПОСОБ ПОДАЧИ КИСЛОРОДОСОДЕРЖАЩИХ СОТС В ЗОНУ КОНТАКТА МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1999 |

|

RU2177866C2 |

| БАРЬЕР ДЛЯ МОБИЛЬНОГО ЗАГРАЖДЕНИЯ | 2008 |

|

RU2378604C1 |

Авторы

Даты

2006-11-27—Публикация

2004-03-22—Подача