Область техники, к которой откосится изобретение

Настоящее изобретение относится к области охлаждения форм в машине для формирования стеклянных изделий, а более конкретно - касается жидкостного охлаждения заготовочных форм и/или стеклодувных форм в машине с отдельными секциями.

Уровень техники

Отрасль перерабатывающей промышленности, связанная с производством стеклянной тары, в настоящее время обслуживается с помощью так называемой машины с отдельными секциями. Такие машины включают в себя некое множество обособленных или отдельных производственных секций, каждая из которых имеет разнообразные рабочие механизмы для преобразования одной или нескольких порций или комков расплавленного стекла в пустотелую стеклянную тару и для последовательного перемещения изготавливаемой стеклянной тары в данной секций машины от одного рабочего места к следующему за ним другому рабочему месту. Каждая секция такой машины включает в себя одну или несколько заготовочных форм, в которых комки стекла подвергаются первоначальной формовке посредством выполнения соответствующей стеклодувной или штамповочной операции, кантовательный рычаг для перемещения заготовок в стеклодувные формы, в которых производится выдувание стеклянной тары, приобретающей здесь свою окончательную форму, клещи для вынимания отформованной стеклянной тары и укладки ее на неподвижную плиту, а также сгребающий механизм, перемещающий отформованную стеклянную тару с неподвижной плиты на конвейер. В описании изобретения к патенту США № 4362544 имеется раздел, посвященный предпосылкам к созданию изобретения, где рассматриваются как процесс формирования стеклянных изделий с последовательным выполнением предварительной и окончательной стеклодувочных операций, так и процесс формирования стеклянных изделий с последовательным выполнением штамповочной и стеклодувочной операций, и в этом же описании далее раскрывается электропневматическая машина с отдельными секциями, предназначенная для применения ее при реализация любого из этих двух процессов.

В прошлом охлаждение и заготовочных, и стеклодувных форм машины для формирования стеклянных изделий осуществлялось в большинстве случаев подачей воздуха, направляемого на детали соответствующей формы, либо продуваемого сквозь эти детали. Применение таких технических средств приводит к повышению температуры и к возрастанию уровня шума в непосредственной близости от такой машины в окружающей ее среде, а также к потреблению электроэнергии в значительном количестве. Кроме того, производительность машины в этом случае ограничивается в связи с определенной способностью воздуха отводить тепло от соответствующих частей формы в регулируемом режиме, а на стабильность осуществляемого технологического процесса и на качество получаемой стеклянной тары оказывают при этом неблагоприятное влияние некоторые трудности, возникающие при регулировании температуры воздуха и скорости потока. Предлагалось, к примеру, в описаниях изобретения к патентам США №3887350 и 4142884, для улучшения отвода тепла применять соответствующую жидкость, такую как, например, вода, направляя ее сквозь каналы, выполненные в отдельных деталях форм. Однако отвод тепла при жидкостном охлаждении может происходить очень быстро и бесконтрольно, по меньшей мере, в некоторых отдельных зонах формы, и поэтому должны быть предприняты соответствующие меры к тому, чтобы замедлить теплопередачу от внутренней, или формообразующей, поверхности охлаждаемой детали формы к наружной периферийной поверхности этой детали, внутри которой расположены каналы жидкостного охлаждения. В данной области техники были предложены разнообразные технические средства для регулирования процесса отвода тепла охлаждающей жидкостью соответствующим образом, но ни одно из них не принесло целиком и полностью удовлетворительных результатов.

В описании изобретения к европейскому патенту № 1084994 А2, переуступленному правопреемнику настоящей заявки, раскрываются система и способ охлаждения формообразующих форм, применяемых в машине для формирования стеклянных изделий, в которой каждая такая форма включает в себя корпус, конструкция которого теплопроводна, и который имеет центральную часть с формообразующей поверхностью для придания соответствующей формы расплавленному стеклу и периферийную часть, расположенную на некотором расстоянии в радиальном направлении снаружи относительно указанной центральной части. По всей периферийной части корпуса формы выполнено некое множество каналов для охлаждающей жидкости, которые расположены на некотором расстоянии друг от друга и размещены по определенной схеме, и по указанным каналам с целью отвода тепла от корпуса, которое поступает за счет теплопроводности от его формообразующей поверхности, направляется охлаждающая жидкость. А для замедления процесса теплопередача от формообразующей поверхности к каналам для охлаждающей жидкости предусматривается наличие некоторого множества отверстий, которые проходят в осевом направления внутрь корпуса, занимая по радиусу промежуточное положение между, по меньшей мере, некоторыми из указанных каналов для охлаждающей жидкости и формообразующей поверхностью. Эти отверстия проникают на определенную глубину внутрь корпуса формы либо не выходя при этом из корпуса наружу, либо проходя целиком насквозь через всю толщу корпуса формы, в полном соответствии с контуром формообразующей поверхности и согласованно с другими параметрами технологического процесса с тем, чтобы обеспечить при этом соответствующее регулирование процесса теплопередачи от формообразующей поверхности к каналам для охлаждающей жидкости. Указанные отверстия могут быть полностью или частично заполнены соответствующим материалом с целью дополнительного упорядочения процесса теплопередачи от формообразующей поверхности к каналам для охлаждающей жидкости. Корпус формы изготавливается из аустенитного жаростойкого и коррозионно-стойкого ниреэист-чугуна с шаровидным графитом, имеющего повышенное содержание кремния и молибдена. Корпус формы снабжен торцевыми крышками, которые предназначены для регулирования потока охлаждающей жидкости, которая поступает через множество проходов в указанные каналы для охлаждающей жидкости. Такая форма может использоваться либо в качестве заготовочной формы, либо в качестве стеклодувной формы.

В описании изобретения к европейскому патенту № 1127856 А2, переуступленному правопреемнику настоящей заявки, раскрываются система и способ охлаждения форм для получения стеклянных изделий при помощи потока охлаждающей жидкости, направляемого на соответствующие половины заготовочной или стеклодувной формы, находящейся в машине для формирования стеклянных изделий, и поступающего через закрытую центральную поворотную конструкцию, выполненную в виде патрубка. Каждый поворотный рычаг формы снабжен охлаждающим коллектором, который сообщается с впускным и выпускным отверстиями для охлаждающей жидкости, расположенными на нижнем конце каждой из соответствующих частей формы. Коллектор подсоединен при помощи уплотнения с плавающим валом, узла поворотного штуцера и коленчатого рычага к источнику охлаждающей жидкости и к магистрали возврата охлаждающей жидкости в секционную камеру соответствующей секции машины. Каждое поворотное соединение, а именно: между секционной камерой и коленчатым рычагом, между коленчатым рычагом и узлом поворотного штуцера, а также между узлом поворотного штуцера и уплотнением с плавающим валом содержит поворотный патрубок двустороннего действия, предназначенный для обеспечения подачи охлаждающей жидкости к коллекторам и соответствующим деталям формы, а также для обеспечения возврата охлаждающей жидкости от коллекторов и соответствующих деталей формы. Динамические уплотнения плавающего типа между коллекторами для охлаждающей жидкости и соответствующими деталями формы, а также между коллекторами для охлаждающей жидкости и механизмами поворотных патрубков предназначены для того, чтобы обеспечить возможность относительного движения между указанными узлами при открывании и закрывании соответствующих частей формы в процессе ее использования.

Несмотря на то, что раскрытые в указанных заявках системы и способы охлаждения форм, применяемых в машине для формирования стеклянных изделий, и предназначались для решения проблем, которые до того времени продолжали существовать в данной области техники, тем не менее все еще желательными остаются дальнейшие усовершенствования в этом направлении. В частности, желательно было бы устранить все шланги для охлаждающей жидкости, а также прочие соединительные устройства, по которым проходит охлаждающая жидкость, находящиеся снаружи рычагов формы. Кроме того, циркулирующая охлаждающая жидкость имеет повышенную температуру, и поэтому весьма желательно было бы уменьшить вероятность как повреждения контура, по которому проходит поток охлаждающей жидкости, так и возникновения утечек, учитывая тяжелые условия, характерные для режимов работы, в которых приходится эксплуатировать систему для формирования стеклянных изделий. Расплавленное стекло, содержащиеся в стекле абразивные частицы, а также использование отслуживших свой срок смазочных материалов - все это может вызвать повреждение шлангов, трубопроводов и поворотной соединительной арматуры. В связи с тяжелыми условиями эксплуатации и воздействием очень больших вибрационных усилий, возникающих при работе машины даже в нормальном ее режиме, может происходить ослабление крепления шлангов, трубопроводов и прочей соединительной арматуры, а также в них могут возникать различные усталостные явления, и, кроме того, они также препятствуют быстрому выполнению соответствующих операций при проведении работ по техническому обслуживанию, ремонту и замене отдельных деталей формы и целиком различных рабочих механизмов машины. Таким образом, общей целью настоящего изобретения является создание такой системы и такого способа охлаждения либо заготовочных форм, либо стеклодувных форм, применяемых в машине для формирования стеклянных изделий, при реализации которых предусматривается размещение целиком и полностью всех каналов, по которым проходит поток охлаждающей жидкости, внутри составных частей машины, благодаря чему обеспечивается надежная защита этих каналов от абразивного истирания и от возникновения в них усталостных явлений при эксплуатации их в тяжелых условиях, характерных для режимов работы, в которых приходится эксплуатировать систему для формирования стеклянных изделий.

Сущность изобретения

Предлагаемые в соответствии с настоящим изобретением предпочтительные варианты исполнения системы и осуществления способа по данному изобретению обеспечивают подачу охлаждающей жидкости к соответствующим деталям или половинам заготовочных или стеклодувных форм, применяемых в машине для формирования стеклянных изделий, а также отвод охлаждающей жидкости от этих деталей при помощи подводящих и возвратных каналов для охлаждающей жидкости, которые проходят сквозь шарнирную стойку, на которой монтируются рычаги формы, и далее сквозь эти рычаги формы к каждой из указанных деталей формы, а оттуда уже обратно. В предпочтительных вариантах осуществления настоящего изобретения предусматривается располагать коллектор снизу каждого рычага формы, а каналы для охлаждающей жидкости, выполняемые в рычагах формы, проходят насквозь через коллектор к соответствующим деталям формы, а оттуда проходят в обратном направлении. Система охлаждения формы, находящейся в машине для формирования стеклянных изделий, выполненная в соответствия с настоящим изобретением, таким образом, включает в себя пару рычагов формы, смонтированных на шарнирной стойке с обеспечением при этом возможности перемещения их на ней навстречу один другому и в разные стороны один от другого, а также, по меньшей мере, по одной детали формы, перемещаемой при помощи каждого из указанных двух рычагов формы, составляющих пару, причем эти детали формы выполнены таким образом, чтобы они совмещались одна с другой с образованием из них при этом соответствующей заготовочной формы, либо стеклодувной формы, которые применяются в производстве стеклянных изделий. В каждой из указанных деталей формы выполнен, по меньшей мере, один канал для охлаждающей жидкости, имеющий впускное и выпускное отверстия, расположенные оба на одном из торцев этой детали формы, причем каждый из рычагов формы имеет впускной и выпускной каналы для потока охлаждающей жидкости, подсоединяемые в процессе работы к соответствующим впускному и выпускному отверстиям той детали формы, которая смонтирована на данном рычаге. Источник подаваемой охлаждающей жидкости и магистраль возврата охлаждающей жидкости расположены в непосредственной близости от шарнирной стойки и находятся в фиксированном положении. Первый канал для охлаждающей жидкости проходит насквозь через указанную шарнирную стойку и располагается между источником охлаждающей жидкости и впускными каналами для потока охлаждающей жидкости, имеющимися в рычагах формы, а второй канал для охлаждающей жидкости проходит насквозь через ту же шарнирную стойку и располагается между выпускными каналами для потока охлаждающей жидкости, имеющимися в рычагах формы, и магистралью возврата охлаждающей жидкости, соединяя их между собой. Таким образом, поток охлаждающей жидкости проходит по замкнутому контуру от источника охлаждающей жидкости насквозь через шарнирную стойку и через рычаги формы к соответствующим деталям формы, а затем возвращается обратно из этих деталей формы, проходя при этом насквозь через рычаги формы и шарнирную стойку к магистрали возврата охлаждающей жидкости.

Шарнирная стойка в предпочтительном варианте своего исполнения включает в себя удлиненную цилиндрическую часть, на которой шарнирно смонтированы рычаги формы. Как первый, так и второй каналы для охлаждающей жидкости каждый из них включают в себя первую часть, которая проходит в осевом направлении внутри шарнирной стойки, и вторую часть, которая проходит в радиальном направлении к окружной поверхности цилиндрической части шарнирной стойки. Впускной и выпускной каналы для потока охлаждающей жидкости, имеющиеся в каждом из двух рычагов формы, включают в себя такие участки, которые совпадают в осевом направлении и совмещены в радиальном направлении с указанными вторыми частями первого и второго каналов для охлаждающей жидкости, предназначенных для подачи охлаждающей жидкости из шарнирной стойки и возврата охлаждающей жидкости в эту стойку, независимо от положения, занимаемого рычагами формы при поворачивании их на шарнирной стойке. Рычаги формы снабжены уплотнениями с обеспечением герметичного контактирования их с указанной окружной поверхностью цилиндрической части шарнирной стойки, обеспечивая при этом в предпочтительном варианте осуществления настоящего изобретения уплотнение указанных вторых частей первого и второго каналов относительно друг друга. Рычаги формы снабжены подшипниками, которые входят в контакт с окружной поверхностью цилиндрической части шарнирной стойки, причем в предпочтительном варианте осуществления изобретения эту поверхность подвергают упрочнению и используют в качестве внутренней беговой дорожки подшипников качения. Таким образом, внутренний объем указанной шарнирной стойки в предпочтительных вариантах осуществления настоящего изобретения целиком и полностью предоставляется для формирования в нем соответствующих каналов для потока охлаждающей жидкости, которые проходят насквозь через шарнирную стойку.

Шарнирная стойка имеет нижнюю концевую часть, которая закрепляется в опорном кронштейне формы, либо в какой-нибудь иной пригодной для использования с этой целью неподвижной конструкции, расположенной на секционной камере каждой отдельной секции машины. Указанная нижняя концевая часть шарнирной стойки в предпочтительном варианте осуществления настоящего изобретения имеет сужающуюся коническую конструкцию, что обеспечивает само центрирование этой части в опорном кронштейне. Шарнирная стойка может быть либо закреплена в опорном кронштейне, а рычаги формы смонтированы на ней с обеспечением при этом возможности снятия их с опорной стойки, либо шарнирная стойка вместе с рычагами формы может быть выполнена таким образом, чтобы была обеспечена возможность вынимания их всех вместе в виде единого узла из опорного кронштейна формы. Источник охлаждающей жидкости и магистраль возврата охлаждающей жидкости могут быть закреплены на нижнем в осевом направлении конце шарнирной стойки, либо могут быть подсоединены к шарнирной стойке при помощи соответствующих каналов для охлаждающей жидкости, выполненных в опорном кронштейне формы.

Перечень фигур чертежей

Настоящее изобретение наряду с дополнительными целями, признаками и преимуществами, которые оно имеет, очевидно из следующего ниже его описания, прилагаемой формулы изобретения и прилагаемых чертежей, на которых:

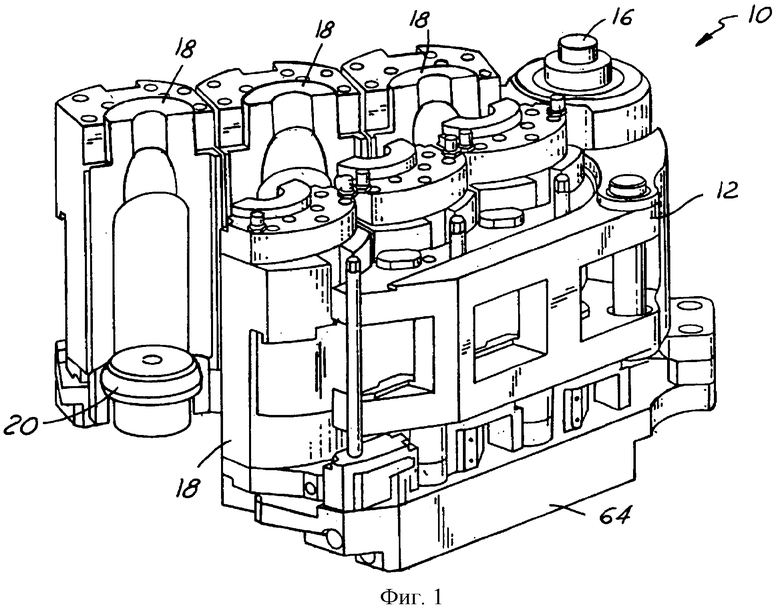

Фиг.1 представляет собой изображенный в перспективе неполный вид рабочей позиции со стеклодувной формой в машине с отдельными секциями, оборудованной системой охлаждения деталей стеклодувной формы в соответствии с предпочтительным в настоящее время вариантом осуществления настоящего изобретения.

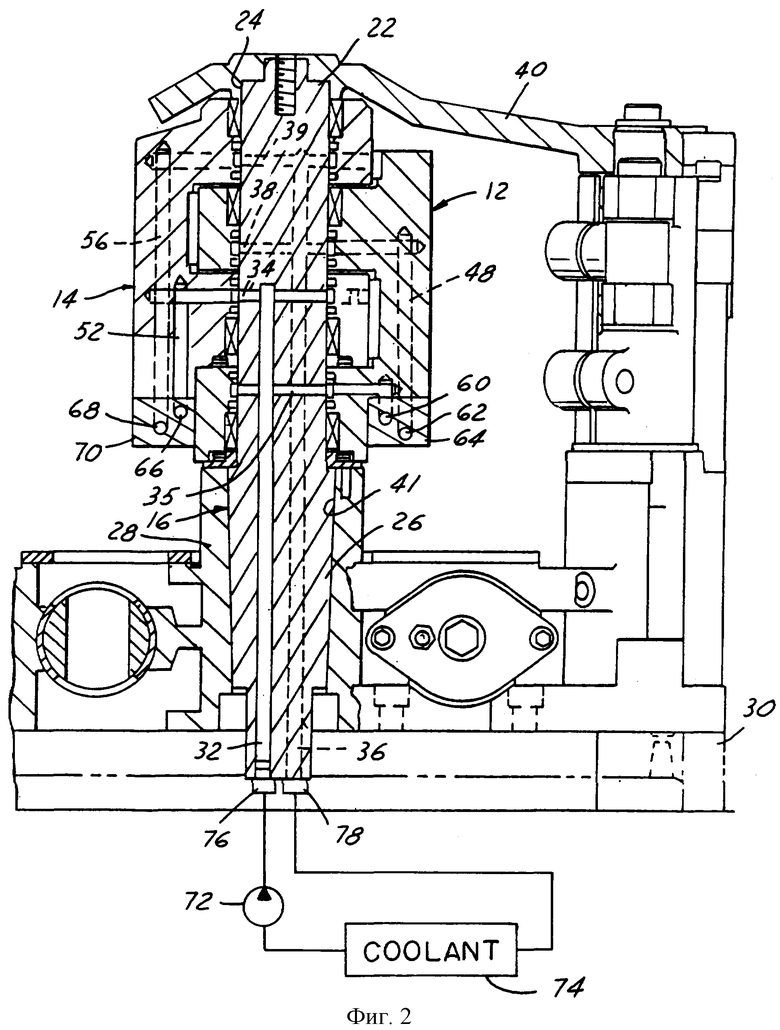

Фиг.2 представляет собой изображенный в разрезе неполный вид рабочей позиции со стеклодувной формой, показанной на фиг.1, причем разрез проведен по шарнирной стойке, на которой смонтированы рычаги стеклодувной формы.

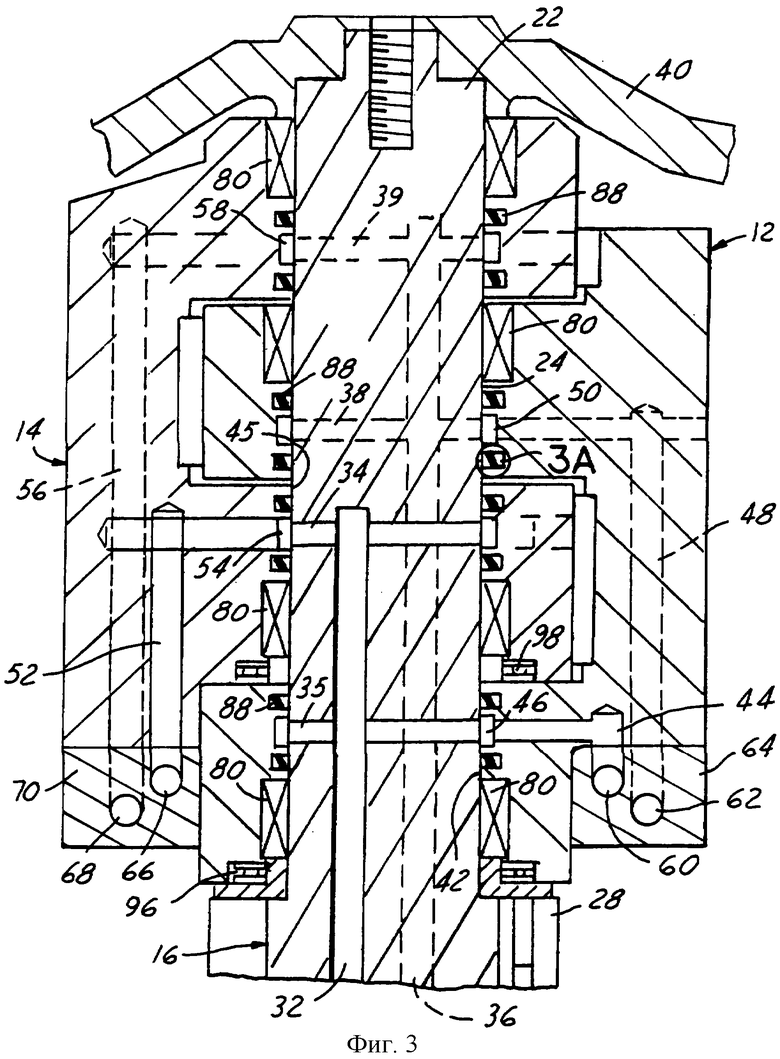

Фиг.3 представляет собой изображенный в разрезе и в увеличенном масштабе неполный вид части рабочей позиции со стеклодувной формой, показанной на фиг.2.

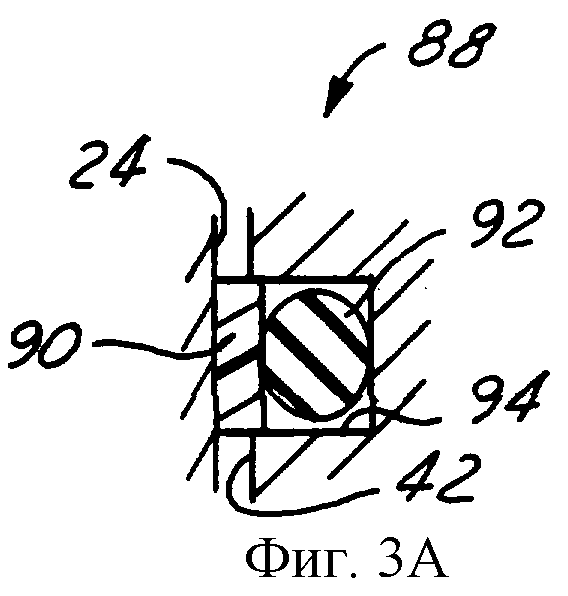

Фиг.3А представляет собой изображенный в увеличенном масштабе вид части, показанной на фиг.3 в соответствующем кружочке.

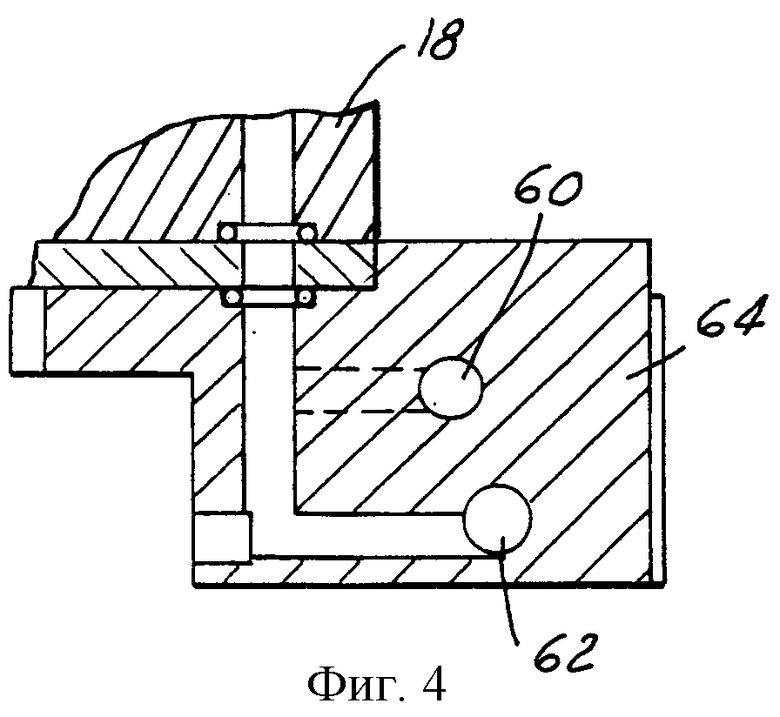

Фиг.4 представляет собой изображенный в разрезе неполный вид, на котором показана соединительная муфта, соединяющая коллектор для охлаждающей жидкости с соответствующими деталями стеклодувной формы, имеющейся на рабочей позиции со стеклодувной формой, показанной на фиг.1.

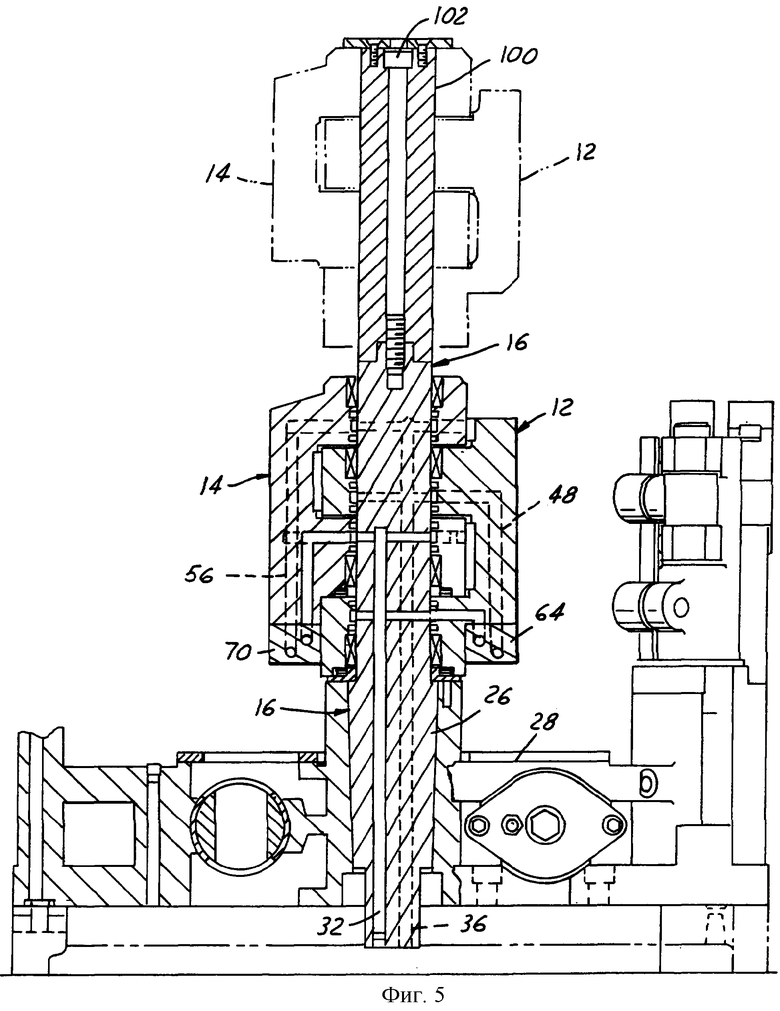

Фиг.5 представляет собой изображенный в разрезе вид, аналогичный показанному на фиг.2, но на котором демонстрируется способ разборки рычагов формы.

Фиг.6 представляет собой изображенный в разрезе и в увеличенном масштабе неполный вид части рабочей позиции со стеклодувной формой, показывающий видоизмененный вариант осуществления настоящего изобретения.

Фиг.7 представляет собой изображенный в разрезе неполный вид еще одного варианта осуществления настоящего изобретения.

Сведения, подтверждающие возможность осуществления изобретения

На фиг.1 и 2 показана часть рабочей позиции 10 со стеклодувной формой, находящейся в одной из секций машины с отдельным секциями для формирования стеклянных изделий, оборудованной системой подачи охлаждающей жидкости к форме, в соответствии с одним из предпочтительных в настоящее время вариантов осуществления настоящего изобретения. Предусматривается наличие пары рычагов 12, 14 формы, которые с обеспечением возможности их поворачивания смонтированы на неподвижной шарнирной стойке 16. Каждый из этих рычагов формы несет на себе некое множество половин или соответствующих деталей 18 каждой формы. Каждая из таких деталей 18 соответствующей формы выполнена таким образом, чтобы иметь возможность состыковываться с расположенной напротив нее соответствующей деталью той же формы, которую несет на себе противолежащий рычаг формы, с образованием при этом полости формы, в которой и производится формирование стеклянного изделия. Предпочтительные в настоящее время варианты осуществления настоящего изобретения показаны применительно к рабочей позиции 10 с заготовочной формой, в которой каждая пара соответствующих деталей 18 формы состыковывается с нижним элементом 20 формы и, кроме того, эти детали состыковываются одна с другой, образуя при этом полость воздуходувной формы. Однако следует понимать, что система подачи охлаждающей жидкости, выполненная в соответствии с настоящим изобретением, в равной степени может быть использована применительно также и к условиям охлаждения заготовочных форм, которые находятся на рабочей позиции с заготовочными формами, имеющейся в машине с отдельными секциями, которая может быть выполнена либо в виде линейной машины, либо в виде ротационной машины. Кроме того, следует также понимать, что хотя рабочая позиция 10, показанная на фиг.1, и представляет собой рабочую позицию для так называемой строенной машины с отдельными секциями для формирования стеклянных изделий комков расплавленного стекла, которая содержит по три пары деталей 18 формы, тем не менее настоящее изобретение может быть в равной степени использовано применительно также и к так называемым одинарной, сдвоенной, счетверенной машинам и другим типам машин для формирования стеклянных изделий.

Как показано на фиг.2 и 3, шарнирная стойка 16 включает в себя по существу цилиндрическую верхнюю часть 22 с цилиндрической наружной поверхностью 24, на которой шарнирно смонтированы рычаги 12, 14 формы, и сужающуюся коническую нижнюю часть 26, монтируемую внутри опорного кронштейна 28, закрепленного на секционной камере 30 соответствующей обособленной секции машины с отдельными секциями. Первый канал 32 для охлаждающей жидкости проходит в осевом направлении насквозь через нижнюю часть 26 шарнирной стойки 16 в ее верхнюю часть 22, а затем в поперечном направлении на участках 34 и 35 к поверхности 24 верхней части 22 шарнирной стойки. Аналогичным образом, второй канал 36 для охлаждающей жидкости проходит в осевом направлении насквозь через нижнюю часть 26 шарнирной стойки 16 в ее верхнюю часть 22, а затем в поперечном направлении на участках 38 и 39 к поверхности 24 верхней части 22. Выпускные концы поперечных или боковых участков 34, 35, 38 и 39 каналов для охлаждающей жидкости расположены с определенными промежуткам друг от друга в продольном направлении по шарнирной стойке 16. Боковые участки 34 и 35 указанных каналов, как показано на фиг.2 и 3, лежат в одной и то же плоскости, хотя это и не является обязательным условием. То же самое замечание справедливо также и для боковых участков 38 и 39 указанных каналов. Геометрия нижней части 26 шарнирной стойки, при которой она выполнена сужающейся к нижнему своему концу, обеспечивает самоцентрирование и самовыравнивание шарнирной стойки в соответствующем отверстии 41, предусмотренном в опорном кронштейне 28 формы. Предусматривается наличие кронштейна 40, обладающего способностью противостоять прогибам, который с обеспечением возможности его проворачивания смонтирован на несущем его опорном кронштейне 28 формы и предназначен для введения его в зацепление с верхней концевой частью 22 шарнирной стойки 16 и удерживания шарнирной стойки в определенном положении по отношению к опорному кронштейну 28.

Рычаг 12 формы имеет цилиндрическое расточенное отверстие 42, в осевом направлении которого этот рычаг насаживается на цилиндрическую верхнюю часть 22 шарнирной стойки 16. Впускной канал 44 для потока охлаждающей жидкости, выполненный в рычаге 12 формы, проходит к окружному каналу 46, расположенному вокруг расточенного отверстия 42, и находится при сборке данного узла в строго выверенном положении в радиальном и осевом направлениях по отношению к наружным концам бокового участка 35 канала для охлаждающей жидкости, выполненного в шарнирной стойке 16. Выпускной канал 48 для потока охлаждающей жидкости, выполненный в рычаге 12 формы, проходит к окружному каналу 50, расположенному вокруг расточенного отверстия 42 рычага 12 формы, совпадая в осевом направлении с концами бокового участка 38 канала для охлаждающей жидкости, выполненного в шарнирной стойке 16, и совмещаясь с указанными концами этого бокового участка в радиальном направлении. Аналогичным образом, рычаг 14 формы имеет впускной канал 52 для потока охлаждающей жидкости, подсоединенный к окружному каналу 54, расположенному вокруг цилиндрического расточенного отверстия 45, и находится в строго выверенном положении в осевом и радиальном направлениях по отношению к концам бокового участка 34 канала для охлаждающей жидкости, выполненного в шарнирной стойке 16, а выпускной канал 56 подсоединен к окружному каналу 58 и находится в строго выверенном положении в осевом и радиальном направлениях по отношению к боковому участку 39 канала для охлаждающей жидкости, выполненного в шарнирной стойке 16. Указанные окружные каналы 46, 50, 54 и 58 проходят целиком и полностью вокруг внутренних расточенных отверстий 42 и 45, выполненных, соответственно, в рычагах 12 и 14 формы, и обеспечивают наличие гидравлической связи между указанными каналами для охлаждающей жидкости независимо от положения, занимаемого рычагами 12 и 14 формы при проворачивании их вокруг шарнирной стойки 16.

В предпочтительных вариантах осуществления настоящего изобретения, показанных на прилагаемых чертежах, впускные каналы 44 и выпускные каналы 48, выполненные в рычаге 12 формы, представляют собой каналы, имеющие Г-образную форму, которые соединяются с соответствующими каналами 60 и 62, выполненными в коллекторе 64 (см. Фиг.1-3), который расположен вдоль нижней кромки рычага 12 формы. Аналогичным образом, впускные каналы 52 и выпускные каналы 56, выполненные в рычаге 14 формы, также представляют собой каналы, имеющие Г-образную форму, которые соединяются с соответствующими каналами 66 и 68, выполненными в коллекторе 70, который расположен вдоль нижней кромки рычага 14 формы. Каналы 60 и 62, выполненные в коллекторе 64, а также каналы 66 и 68, выполненные в коллекторе 70, проходят в продольном направлении насквозь через соответствующие коллекторы и подсоединяются к соответствующим впускному и выпускному отверстиям каналов для охлаждающей жидкости, выполненных в деталях 18 формы, как это лучше всего видно на фиг.4.

Способ подсоединения указанных коллекторов к соответствующим деталям формы наиболее полно рассмотрен в описании изобретения к европейскому патенту № 1127856 А2, ссылка на который приведена выше. В конкретном варианте осуществления настоящего изобретения, показанном на фиг.2-3, первый и второй каналы 32 и 36, выполненные в шарнирной стойке 16, оканчиваются у нижнего в осевом направлении торца шарнирной стойки. Предусматривается наличие насоса 72 для перекачки охлаждающей жидкости, который подсоединен к резервуару 74 и предназначается для подачи охлаждающей жидкости под давлением к детали 76 соединительной арматуры, вставленной с нижнего конца в канал 32, а в резервуар 74 поступает возвращаемая обратно охлаждающая жидкость, сливаемая через деталь 78 соединительной арматуры, вставленную с нижнего конца в канал 36. Таким образом, охлаждающая жидкость, подаваемая под давлением через канал 32 к боковым участкам 34 и 35 каналов для охлаждающей жидкости, оттуда поступает далее к каналам 60 и 66, выполненным, соответственно, в коллекторах 64 и 70. Через эти коллекторы проходящая сквозь них охлаждающая жидкость подается к соответствующим деталям формы, а возвращаемая оттуда обратно охлаждающая жидкость поступает из соответствующих деталей формы к каналам 62 и 68, выполненным в указанных коллекторах. Через эти коллекторы проходящая сквозь них возвращаемая обратно охлаждающая жидкость поступает по каналам 48 и 56, выполненным, соответственно, в рычагах 12 и 14 формы, а также по участкам 38 и 39 каналов для охлаждающей жидкости, выполненных в шарнирной стойке 16, в канал 36 возврата охлаждающей жидкости, находящийся внутри указанной шарнирной стойки, и уже оттуда сливается в поддон резервуара 74 (см. фиг.2) сбора охлаждающей жидкости. Безусловно, при этом следует понимать, что и насос 72, и резервуар 74 обычно располагаются на некотором удалении от соответствующей секции машины и подсоединяются к соответствующим деталям 76 и 78 соединительной арматуры всех отдельных секций машины при помощи соответствующей сети трубопроводов, проходящих через секционные камеры этих секций и связывающих эти камеры как с источником подаваемой охлаждающей жидкости, так и с магистралью возврата охлаждающей жидкости.

Рычаг 12 формы опирается с обеспечением при этом возможности его поворачивания на шарнирную стойку 16, на которой он удерживается при помощи пары расположенных в продольном направлении относительно указанной шарнирной стойки на определенном расстоянии друг от друга роликовых подшипников 80, которые прилегают по окружности и вступают в контакт с наружной поверхностью 24 верхней части 22 шарнирной стойки. Аналогичным образом, рычаг 14 формы также опирается с обеспечением при этом возможности его поворачивания на шарнирную стойку 16, на которой он, соответственно, удерживается при помощи пары расположенных в продольном направлении относительно указанной шарнирной стойки на определенном расстоянии друг от друга роликовых подшипников 80. Эти подшипники 80 также прилегают по окружности к наружной поверхности 24 верхней части 22 шарнирной стойки, вступая при этом в контакт с этой поверхностью. Поверхность 24 в предпочтительном варианте осуществления настоящего изобретения подвергают соответствующей обработке с целью ее упрочнения, используя эту поверхность в качестве внутренней беговой дорожки сразу для нескольких соответствующих подшипников качения. Рычаги формы снабжены парой смонтированных на них уплотнений 88, которые расположены с противоположных в осевом направлении друг относительно друга сторон каждого из расположенных сбоку окружных каналов 46, 54, 50 и 58 с выходом в них боковых участков каналов для охлаждающей жидкости. Каждое такое уплотнение 88 включает в свой состав кольцевой уплотнительный элемент 90 (см. фиг.3А), выполненный из антифрикционного подшипникового материала, к примеру, такого, как тефлон, и упругое уплотнительное кольцо 92 круглого поперечного сечения, расположенное в выемке 94, выполненной внутри соответствующего расточенного отверстия 42, 45, имеющегося в каждом из рычагов формы. Может предусматриваться наличие дополнительного канала, выполненного в шарнирной стойке 16, который предназначается для слива охлаждающей жидкости, которая просачивается через соответствующие уплотнения, если возникнет такая необходимость. Рычаг 12 формы поддерживается в осевом направлении с обеспечением при этом возможности его поворачивания при помощи соответствующего буртика, выполненного на шарнирной стойке 16, а также при помощи опорного кронштейна 28 формы и, кроме того, при помощи комплекта 96 игольчатых подшипников и упорных шайб. Аналогичным образом, рычаг 14 формы также поддерживается в осевом направлении с обеспечением при этом возможности его поворачивания, опираясь на рычаг 12 формы, при помощи соответствующего комплекта 98 игольчатых подшипников и упорных шайб. В варианте осуществления настоящего изобретения, показанном на фиг.3, рычаги 12 и 14 формы выполнены с обеспечением возможности снятия их с шарнирной стойки 16, тогда как шарнирная стойка 16 продолжает оставаться на своем месте, так как она закреплена в опорном кронштейне 28 формы. Способ снятия рычагов формы показан на фиг.5. Кронштейн 40, обладающий способностью противостоять прогибам, выводят из соприкосновения с верхним концом шарнирной стойки 16 (см. фиг.2 и 3), к которому этот кронштейн прижимается под воздействием на него соответствующего прижимного усилия, а вместо него к верхнему концу шарнирной стойки 16 при помощи болта 102 крепится временная стойка 100. При этом указанная стойка 100 имеет точно такой же наружный диаметр, как и верхняя часть 22 шарнирной стойки 16. Как только временная стойка 100 будет поставлена на свое место, можно будет уже снимать рычаги 12 и 14 с шарнирной стойки 16, сдвигая их по ней в осевом направлении вместе как единый узел, составленный из этих двух рычагов формы, вверх до тех пор, пока они не окажутся на временной стойке 100, где рычаги формы закрепляют после этого по месту при помощи соответствующего зажима, а затем снимают временную стойку 100 вместе с ними, отсоединяя ее от верхнего конца шарнирной стойки 16. После этого можно будет установить новый комплект рычагов формы вместе с временной стойкой, на которой они закреплены, поверх шарнирной стойки 16, а затем эти рычаги формы переместить со скольжением вниз с указанной временной стойки на шарнирную стойку 16 и закрепить там по месту в рабочем своем положении при помощи кронштейна 40.

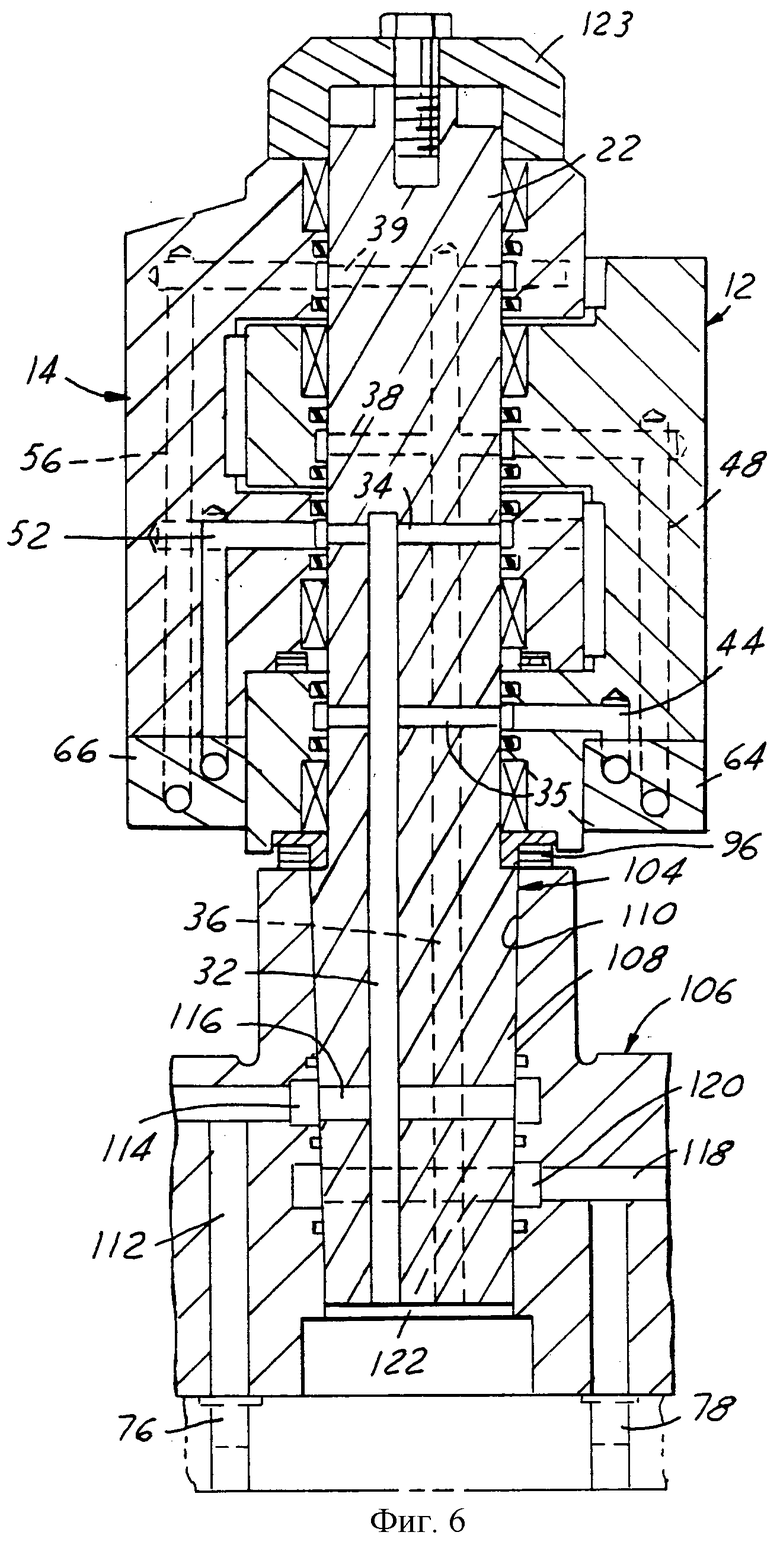

На фиг.6 показан другой возможный вариант осуществления настоящего изобретения, в котором рычаги 12 и 14 формы, а также шарнирная стойка 104 выполнены таким образом, чтобы была обеспечена возможность вынимания одновременно всех этих деталей вместе в виде единого узла из опорного кронштейна 106 рычагов формы. Рычаги 12 и 14 формы, а также коллекторы 64 и 66, применяемые в этом случае, являются совершенно такими же, как и в рассмотренном перед этим варианте осуществления настоящего изобретения. Шарнирная стойка 104 имеет цилиндрическую верхнюю часть 22, как и в рассмотренном перед этим варианте осуществления настоящего изобретения, и коническую нижнюю часть 108, которая вставляется в соответствующее коническое отверстие 110, предусмотренное в опорном кронштейне 106. В данном варианте осуществления настоящего изобретения, опорный кронштейн 106 выполнен с впускным каналом 112 для охлаждающей жидкости, который выходит в окружной канал 114, расположенный по окружности отверстия 100, совпадая в осевом и радиальном направлениях при сборке данного узла с поперечным каналом 116, сообщающимся с первым каналом 32 для охлаждающей жидкости, выполненным в шарнирной стойке 104. Аналогичным образом, опорный кронштейн 106 выполнен также и со вторым каналом 118 для охлаждающей жидкости, который выходит в окружной канал 120, также расположенный вокруг отверстия 110, совпадая при этом в осевом и радиальном направлениях с поперечным каналом 122, выполненным в нижней части 108 указанной шарнирной стойки и сообщающимся с вторым каналом 36, выполненным в этой шарнирной стойке. Таким образом, в данном варианте осуществления настоящего изобретения каналы 112 и 116, выполненные в опорном кронштейне 106 формы, подсоединяются через детали 76 и 78 соединительной арматуры, соответственно, к источнику охлаждающей жидкости и к магистрали ее возврата, сообщая тем самым указанные источник охлаждающей жидкости и магистраль ее возврата, соответственно, с каналами 32 и 36, выполненными в шарнирной стойке 104. (Такой способ подсоединения источника охлаждающей жидкости и магистрали возврата охлаждающей жидкости может быть также использован и применительно к варианту осуществления настоящего изобретения, показанному на фиг.2-5). Узел рычагов формы в сборе с шарнирной стойкой может быть удален из опорного кронштейна 106 при помощи специального зажимного инструмента 123, с помощью которого поднимают шарнирную стойку вместе с смонтированными на ней рычагами формы на гнезда опорного кронштейна этой формы. После этого в отверстие 110 может быть вставлена новая шарнирная стойка в сборе с смонтированными на ней рычагами формы, а гидравлическая связь соответствующих каналов, выполненных в этой шарнирной стойке, с каналами 112 и 118, выполненными в опорном кронштейне 106, будет при этом установлена автоматически.

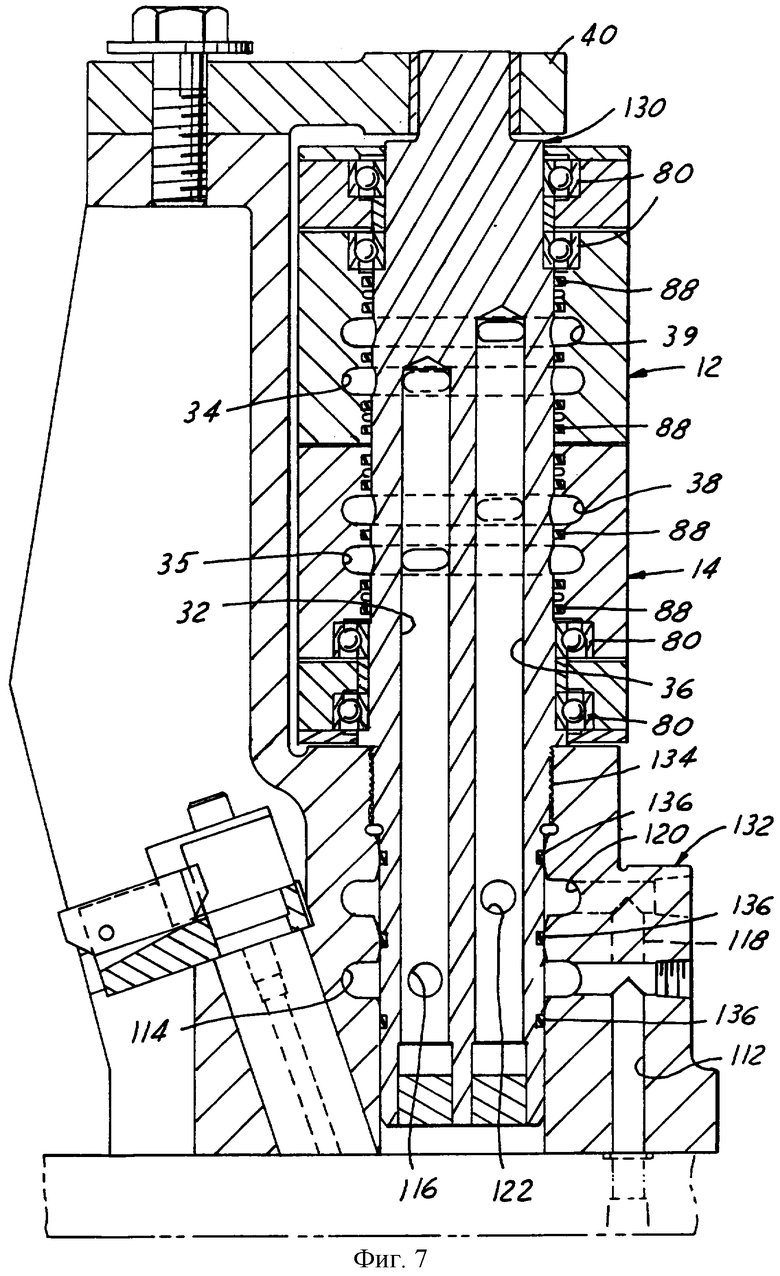

На фиг.7 показан несколько видоизмененный вариант осуществления настоящего изобретения по сравнению с представленным на фиг.6, от которого он отличается тем, что шарнирная стойка 130 в этом случае крепится в опорном кронштейне 132 формы на резьбе 134. При этом каналы 114 и 120 разобщены между собой при помощи уплотнений 136, которые несет на себе эта шарнирная стойка.

Таким образом, в приведенном выше описании раскрываются способ и система охлаждения форм, применяемых в машине для формирования стеклянных изделий, которые полностью отвечают всем изложенным здесь ранее целям и задачам настоящего изобретения. Раскрываемое в данном описании изобретение рассматривается применительно к двум наиболее предпочтительным на данный период вариантам осуществления настоящего изобретения и, кроме того, здесь же описывается целый рад различных изменений и дополнений, которые могут быть внесены в данное изобретение. Помимо описываемых здесь, в настоящее изобретение могут быть внесены также и другие дополнения и изменения, которые при ознакомлении с приведенным здесь выше описанием могут быть без особого труда предложены рядовыми специалистами в данной области техники. Например, хотя в рассмотренных здесь предпочтительных вариантах осуществления настоящего изобретения и предусматривается наличие соответствующих коллекторов, крепящихся под рычагами формы и предназначенных для подвода охлаждающей жидкости к соответствующим деталям формы и отвода охлаждающей жидкости обратно от этих деталей, тем не менее можно было бы также предусмотреть наличие каналов для подвода и отвода охлаждающий жидкости, выполненных непосредственно в самих рычагах формы и проходящих насквозь через них с обеспечением при этом прямой гидравлической связи с соответствующими деталями формы, при наличии которой отпадает необходимость в применении такого коллектора. Однако применение коллектора было бы предпочтительно по той простой причине, что при его наличии не требуется предусматривать выполнение каналов, проходящих насквозь через рычаги формы, что позволило бы сохранить необходимую прочность рычагов формы, требуемую для надежного удерживания ими соответствующих деталей формы. Предполагается, что настоящее изобретение охватывает также и всевозможные изменения и дополнения, которые могут быть внесены в него и при этом не выходят за пределы существа и, в широком смысле, объема, определенных в прилагаемой формуле изобретения.

Изобретение относится к области жидкостного охлаждения заготовочных форм и/или стеклодувных форм в машине с отдельными секциями. Техническим результатом является обеспечение подачи охлаждающей жидкости к соответствующим деталям или половинам заготовочных или стеклодувных форм, а также отвод охлаждающей жидкости от этих деталей при помощи подводящих и возвратных каналов для охлаждающей жидкости, которые проходят сквозь шарнирную стойку, на которой монтируются рычаги формы, и далее сквозь эти рычаги формы к каждой из указанных деталей форм и обратно. Для этого система включает пару рычагов формы, смонтированных на шарнирной стойке, по меньшей мере, одну соответствующую деталь формы, которую несет на себе каждый из рычагов. Причем в каждой из деталей формы выполнен, по меньшей мере, один канал для охлаждающей жидкости, имеющий впускное и выпускное отверстия, расположенные оба на одном из торцов детали формы, а каждый из рычагов формы имеет впускной и выпускной каналы для потока охлаждающей жидкости, подсоединяемые в процессе работы к впускному и выпускному отверстиям, по меньшей мере, одной детали формы, а также источник подаваемой охлаждающей жидкости и магистраль возврата охлаждающей жидкости, подключенные к шарнирной стойке. Система дополнительно включает в себя первый канал для охлаждающей жидкости, проходящий насквозь через шарнирную стойку и расположенный между источником охлаждающей жидкости и впускными каналами для потока охлаждающей жидкости, имеющимися в рычагах формы, и второй канал для охлаждающей жидкости, проходящий насквозь через шарнирную стойку и расположенный между выпускными каналами для потока охлаждающей жидкости, имеющимися в рычагах формы, и магистралью возврата охлаждающей жидкости, соединяя их между собой, благодаря чему поток охлаждающей жидкости проходит по замкнутому контуру от источника охлаждающей жидкости насквозь через шарнирную стойку и далее через рычаги формы к соответствующим деталям формы, а затем возвращается обратно из деталей формы, проходя при этом снова насквозь через рычаги формы и через шарнирную стойку к магистрали возврата охлаждающей жидкости. 2 н. и 11 з.п. ф-лы, 7 ил.

установки пары соответствующих деталей (18) формы на соответствующем каждой из них рычаге (12, 14) формы с обеспечением при этом возможности совмещения и состыковки их друг с другом и образования из них формы для формирования стеклянного изделия,

установки рычагов (12, 14) формы на шарнирной стойке (15, или 104, или 130) с обеспечением при этом возможности поворачивания рычагов формы и деталей формы на ней навстречу друг другу и в разные стороны друг относительно друга, отличающийся тем, что в каждой из деталей формы выполнен, по меньшей мере, один канал для охлаждающей жидкости, имеющий впускное и выпускное отверстия, а в каждой из рычагов формы выполнены впускной (44, 52) и выпускной (48, 56) каналы для потока охлаждающей жидкости, подсоединяемые в процессе работы к впускному и выпускному отверстиям деталей формы;

шарнирная стойка имеет первый (32, 34, 35) и второй (36, 38, 39) каналы для охлаждающей жидкости, подсоединяемые соответственно к впускному и выпускному каналам для потока охлаждающей жидкости, выполненным в рычагах формы;

при этом осуществляют циркуляцию охлаждающей жидкости с обеспечением поступления ее при этом через шарнирную стойку и рычаги формы в детали формы и последующего возврата охлаждающей жидкости оттуда обратно.

| ZA 200101535 А, 07.05.2001 | |||

| Способ управления температурным режимом формования стеклоизделий | 1980 |

|

SU958340A1 |

| Устройство для охлаждения составной стеклоформы | 1981 |

|

SU1131467A3 |

| Устройство для охлаждения воздухом чистовых и черновых стекольных форм | 1981 |

|

SU1103791A3 |

| US 4490164 A, 25.12.1984 | |||

| US 4655813 A, 07.04.1987 | |||

| EP 0141288 A, 15.05.1985. | |||

Авторы

Даты

2006-11-27—Публикация

2002-07-16—Подача