(Ss) СПОСОБ УПРАВЛЕНИЯ ТЕМПЕРАТУРНЫМ РЕЖИМОМ ФОРМОВАНИЯ СТЕКЛОИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления температурным режимом формования стеклоизделий | 1973 |

|

SU455920A1 |

| Способ автоматического управления температурным режимом формования стеклоизделий | 1978 |

|

SU670542A1 |

| Способ автоматического управленияСТЕКлОВАРЕННОй пЕчью | 1979 |

|

SU798345A1 |

| Способ управления процессом выработки стеклоизделий и устройство для его осуществления | 1984 |

|

SU1219538A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СТЕКЛОМАССЫ | 1991 |

|

RU2031088C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ФОРМ СТЕКЛОФОРМУЮЩИХ МАШИН | 1971 |

|

SU313781A1 |

| Регулятор веса капли стекломассы на фидерном питателе | 1959 |

|

SU131053A1 |

| Способ управления подачей расплава стекла к стеклоформующей машине | 1978 |

|

SU718379A1 |

| Питатель стекловареной печи | 1980 |

|

SU874677A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОИЗДЕЛИЙ | 1992 |

|

RU2024438C1 |

1

Изобретение относится к системам управления тепловым режимом формования стеклоизделий и может использоваться в стекольной промышленности.

Известен способ управления температурным режимом формования стеклоизделий , включающий изменение подачи воздуха для обдува форм при отклонении температуры форм от заданного значения 1 }.

Недостатком способа является низкая эффективность из-за возможных потерь от брака при отклонениях температуры стекломассы или изменениях состава стекла.

Наиболее близким решением по технической сущности и достигаемому результату к изобретению является способ автоматического управления температурным режимом формования стеклоизделий , включающий отклонения температуры капли стекломассы и изменение подачи охлаждающего агента для обдува стеклоформующей машины. Дополнительно измеряют температуру стеклоизделия и связанный с термическим пороком формования показатель ка чества стеклоизделия, по величинам которых соответственно измеряют подачу Охлаждающего агента для обдува форм и коррекцию теплового режима питателя стекломассы Г2и.

В данном способе подачу охлаждающего агента корректируют по показаtoтелю качества стеклоизделия - термическому браку. Однако в связи с запаздыванием подачи корректирующего сигнала способ не обеспечивает эффективного снижения брака стеклоиз 5пепий,

Цель изобретения - повышение качества стеклоизделий.

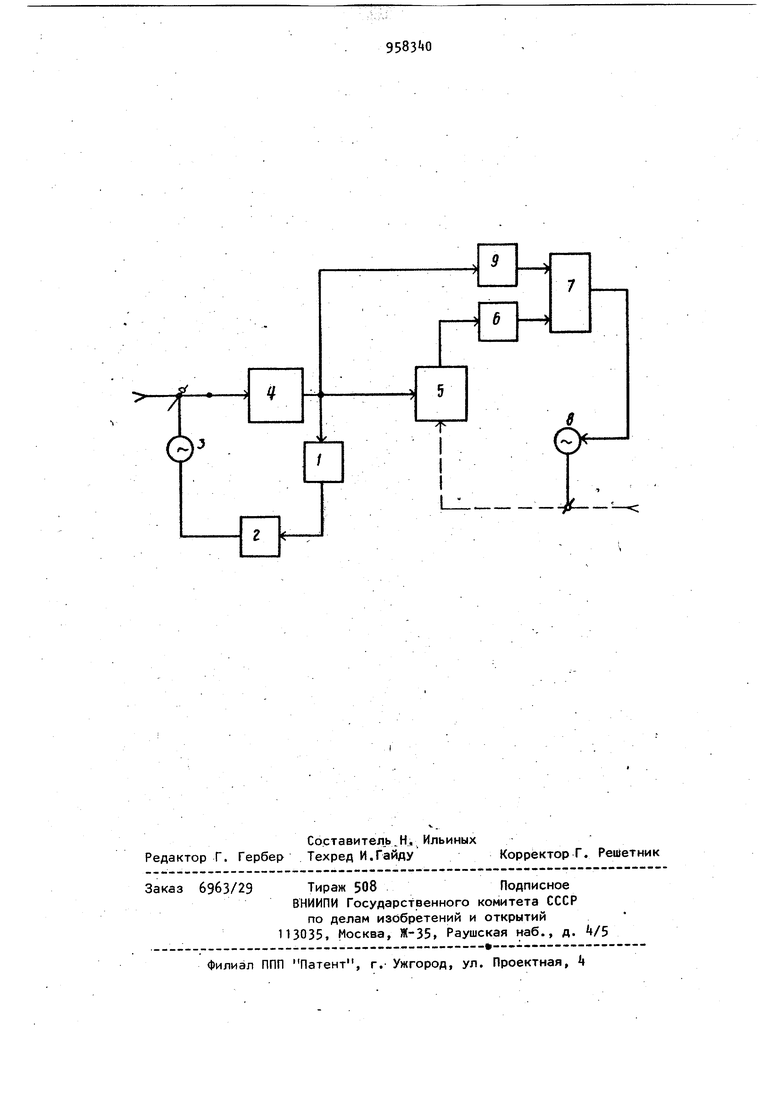

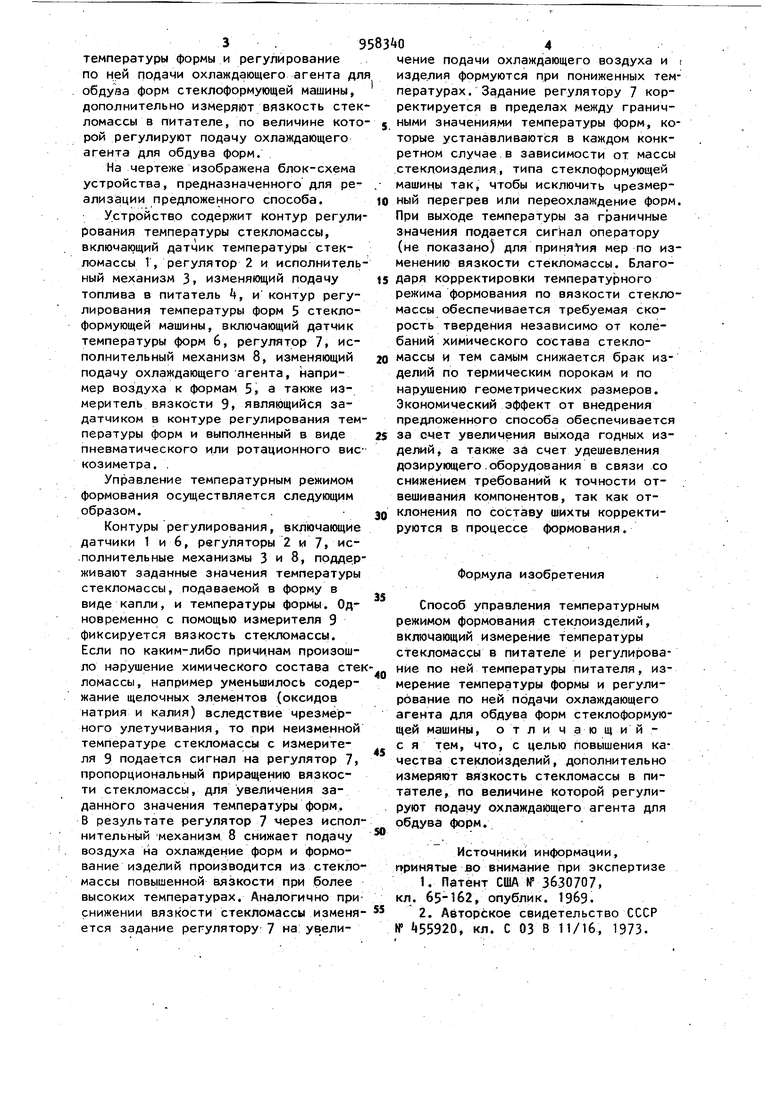

Цель достигается тем, что согласно jQ способу управления температурным режимом формования стеклоизделий, включающему измерение температуры стекломассы в питателе и регулирование по . ней температуры питателя, измерение по ней подачи охлаждающего агента дл обдуаа форм стеклоформующей машины, дополнительно измеряют вязкость стек ломассы в питателе, по величине кото рой регулируют подачу охлаждающего агента для обдува форм. На чертеже изображена блок-схема устройства, предназначенного для реализации предложенного способа. Устройство содержит контур регули рования температуры стекломассы, включающий датчик температуры стекломассы 1, регулятор 2 и исполнитель ный механизм 3 изменяющий подачу топлива в питатель k, и контур регулирования температуры форм 5 стеклоформующей машины, включающий датчик температуры форм 6, регулятор 7, исполнительный механизм 8, изменяющий подачу охлаждающего агента, например воздуха к формам 5, а также измеритель вязкости 9, являющийся задатчиком в контуре регулирования тем пературы форм и выполненный в виде пневматического или ротационного вис козиметра. . Управление температурным режимом формования осуществляется следующим образом., Контуры регулирования, включающие датчики 1 и 6, регуляторы 2 и 7, ис.полнительные механизмы 3 и 8, поддер живают заданные значения температуры стекломассы, подаваемой в форму в виде капли, и температуры формы. Одновременно с помощью измерителя 9 фиксируется вязкость стекломассы. Если по каким-либо причинам произошло нарушение химического состава сте ломассы, например уменьшилось содержание щелочных элементов (оксидов натрия и калия) вследствие чрезмерного улетучивания , то при неизменной температуре стекломассы с измерителя 9 подается сигнал на регулятор 7 пропорциональный приращению вязкости стекломассы, для увеличения заданного значения температуры форм. В результате регулятор 7 через испол нительный механизм 8 снижает подачу воздуха на охлаждение форм и формование изделий производится из стекло массы повышенной вязкости при более высоких температурах. Аналогично прИ снижении вязкости стекломассы изменя ется задание регулятору 7 на увелиизделия формуются при пониженных температурах. Задание регулятору 7 корректируется в пределах между граничными значениями температуры форм, которые устанавливаются в каждом конкретном случае в зависимости от массы стеклоизделия, типа стеклоформующей машины так, чтобы исключить чрезмерный перегрев или переохлаждение форм. При выходе температуры за граничные значения подается сигнал оператору (не показано) для пpиняtия мер по изменению вязкости стекломассы. Благодаря корректировки температурного режима формования по вязкости стекломассы обеспечивается требуемая скорость твердения независимо от колебаний химического состава стекломассы и тем самым снижается брак изделий по термическим порокам и по нарушению геометрических размеров. Экономический эффект от внедрения предложенного способа обеспечивается за счет увеличения выхода годных изделии, а также за счет удешевления дозирующего.оборудования в связи со снижением требований к точности отвешивания компонентов, так как отклонения по составу шихты корректируются в процессе формования. Формула изобретения Способ управления температурным режимом формования стеклоизделий, включакнций измерение температуры cteклoмaccы в питателе и регулирование по ней температуры питателя, измерение температуры формы и регулирование по ней подачи охлаждающего агента для обдува форм стеклоформующей машины, отличающийс я тем, что, с целью повышения качества стаклоизделий, дополнительно измеряют вязкость стекломассы в питателе, по величине которой регулируют подану охлаждающего агента для обдуаа форм. Источники информации, принятые во внимание при экспертизе 1,Патент США № 3630707, кл. 65-162, опублик. 19б9. 2.Авторское свидетельство СССР № 55920, кл. С 03 В 11/16, 1973.

Авторы

Даты

1982-09-15—Публикация

1980-09-22—Подача