Изобретение относится к способам приготовления катализаторов для риформинга бензиновых фракций, применяемого в нефтеперерабатывающей и нефтехимической промышленности для производства высокооктановых моторных топлив, ароматических углеводородов и технического водорода.

Известен способ приготовления катализаторов риформинга с повышенной активностью и стабильностью путем обработки окиси алюминия сначала рециркуляцией водного раствора соляной и уксусной кислот, а затем рециркуляцией пропиточного раствора, в который с постоянными скоростями вводят растворы платинохлористоводородной и рениевой кислот с соотношением скоростей подачи, равным 0,47-0,9 в расчете на металлы [SU 1127131, B 01 J 37/02, 23/64, 24.12.82 г.].

Недостатком известного способа являются недостаточно высокие активность, селективность и стабильность работы катализаторов, а также значительные количества пыли и крошки катализатора, образующиеся в процессе "смачивания" окиси алюминия водным раствором соляной и уксусной кислот. Как следствие, образуются значительные количества отходов и потерь платины с катализаторной крошкой.

Ближайшим по технической сущности и достигаемому эффекту к предлагаемому способу является способ приготовления катализатора для риформинга н-гептана, включающий вакуумирование носителя, рециркуляцию водного раствора соляной или соляной и уксусной кислот под вакуумом, а затем рециркуляцию пропиточного раствора, в который с постоянной скоростью вводят растворы платинохлористоводородной или платинохлористоводородной и рениевой кислот [SU 1284045, B 01 J 37/02, 23/64, 19.04.85 г.].

Недостатками известного способа являются недостаточно высокие активность, и особенно селективность, и стабильность работы катализатора. Выход стабильного риформата (см. таблицу) с содержанием ароматических углеводородов 65 мас.% составляет 80,2 мас.%, а скорость падения активности составляет 0,9% ароматических углеводородов в сутки.

Изобретение решает задачу получения катализатора с повышенными активностью, селективностью и стабильностью, а также сокращения расхода металлов на приготовление катализатора и снижения отходов и потерь платины и рения.

Указанная задача достигается способом приготовления катализатора риформинга бензиновых фракций путем вакуумирования носителя, рециркуляцией через носитель водного раствора соляной или соляной и уксусной кислот под вакуумом, рециркуляцией пропиточного раствора, в который с постоянной скоростью вводят растворы платинохлористоводородной и рениевой кислот и обработку носителя в три стадии, при этом в первой и второй стадиях (холодной пропитки) циркулирующий пропиточный раствор имеет температуру не более 30°С, а в третьей стадии (горячая пропитка) циркулирующий пропиточный раствор имеет температуру не менее 70°С.

Отличительным признаком предлагаемого способа является проведение обработки носителя пропиточным раствором в три стадии. В первой и второй стадиях температуру пропиточного раствора поддерживают не выше 30°С, чем достигается равномерное распределение металлов в объеме слоя носителя и на внутренней поверхности пористого пространства отдельных частиц. На этих стадиях процессы хемосорбции металлов полностью не завершаются. Концентрации платины и рения в растворе равны соответственно 0,05-0,1 и 0,1-0,3 г/дм3, т.е. остаются достаточно высокими. В третьей стадии температуру пропиточного раствора поддерживают не менее 70°С, при этом происходит более глубокое взаимодействие соединений платины и рения с поверхностью носителя. Концентрации платины и рения в пропиточном растворе уменьшаются соответственно до 0,02 и 0,05 г/дм3, а степень адсорбции металлов увеличивается. На этой стадии повышенная температура способствует более глубокому проникновению платины и рения в тонкие поры окиси алюминия и их прочному закреплению в малых по размерам порах. Реализации данных процессов способствует введение в пропиточный раствор в третьей стадии щавелевой кислоты и (или) перекиси водорода, а также дополнительная обработка катализатора вакуумной откачкой или обработка водяным паром при температуре не менее 70°С. В совокупности изменение условий взаимодействия платинохлористоводородной и рениевой кислот с окисью алюминия способствует образованию на носителе поверхностных комплексных соединений оптимального состава. Образование этих соединений в качестве предшественника активного компонента способствует получению катализатора с повышенными активностью, селективностью и стабильностью.

Другим отличительным признаком предлагаемого способа, устраняющим один из недостатков известного, является разделение во времени и оптимальное изменение последовательности стадий. В системе носитель - раствор диссоциированных в три стадии. В первой стадии температуру пропиточного раствора поддерживают не выше платинохлористоводородной и рениевой кислот основными механизмами адсорбции являются ионный обмен и (или) лигандное замещение [В.К.Дуплякин, В.П.Доронин, Т.В.Цымбал, Л.Я.Альт, А.С.Белый. Доклады АН СССР, т.281, №1, с.89-93, 1985 г.; В.К.Дуплякин, А.С.Белый, В.А.Родионов, В.С.Алфеев. Химия и технология топлив и масел. №1, с.24-25, 1991 г.]. Закрепление платины на окиси алюминия, обработанной уксусной кислотой, осуществляется по ионнообменному механизму. Химический состав ионов платинохлористоводородной кислоты при этом не изменяется. В данном случае реализуется электростатический тип взаимодействия с носителем. Закрепление платины на оксиде алюминия, обработанной соляной кислотой, осуществляется по механизму лигандного замещения, суть которого состоит в одновременном замещении нескольких внутрисферных лигандов платины на поверхностные функциональные группы носителя. Носитель в последнем случае играет роль макролиганда, а взаимодействие с платиной сопровождается образованием многоцентровых связей. Это способствует более прочному взаимодействию платины с носителем при последующей прокалке и восстановлении катализатора. Следствием такого взаимодействия является увеличение дисперсности платины, образование хлорсодержащих заряженных форм платины и, как следствие, увеличение активности и селективности катализаторов.

Обработка носителя, содержащего хлорид- и ацетат-ионы, в известном способе пропиточным раствором, в который одновременно подают Н2PHCl6 и HReO4, создает условия протекания реакций как ионного обмена, так и реакций лигандного замещения. Одновременное протекание разных реакций создает неоднородность химического состояния предшественников активного компонента и, как следствие, неоднородность состояния платины в готовом катализаторе.

Этот недостаток устраняется в предлагаемом способе приготовления катализатора разделением во времени реакций ионного обмена и лигандного замещения. Данное условие достигается двумя разными приемами.

Первый прием состоит в первоначальной обработке носителя под вакуумом водой. При этом происходят процессы мягкого увлажнения носителя без растрескивания гранул и отмывка от пыли и крошки окиси алюминия. Последующая обработка носителя пропиточным раствором, в который с постоянной скоростью вводят сначала уксусную и рениевую кислоты, а затем соляную и платинохлористоводородную кислоты, способствует разделению во времени процессов закрепления рения по механизму ионного обмена и платины по механизму лигандного замещения.

Второй прием состоит в первоначальной обработке носителя под вакуумом водным раствором уксусной кислоты. При этом происходят процессы мягкого увлажнения оксида алюминия, отмывка ее от пыли и крошки и химическое модифицирование поверхности хемосорбцией ацетат-ионов. Последующая обработка носителя пропиточным раствором, в который с постоянной скоростью вводят сначала рениевую кислоту, а затем соляную и платинохлористоводородную кислоты, также способствует разделению во времени процессов закрепления рения по механизму ионного обмена и платины по механизму лигандного замещения.

Существенным отличительным признаком предлагаемого способа приготовления катализатора является многократное использование платиносодержащего пропиточного раствора для приготовления не менее двух партий катализатора, предпочтительно не менее 20 партий.

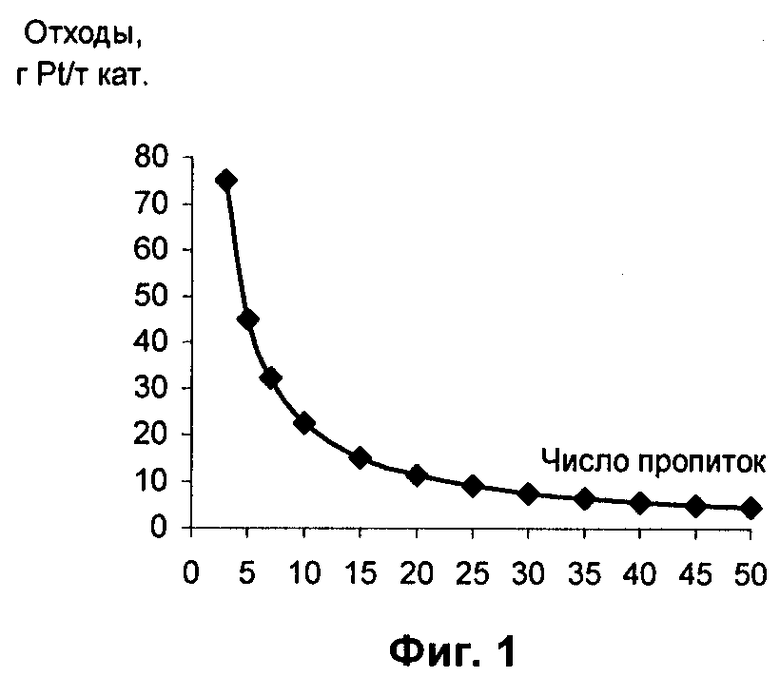

Всего проведено 50 пропиток по способу, описанному в примере 6 (см. таблицу). Анализы химического состава катализаторов из разных частей пропитывателя (верх, середина, низ), а также в параллельных опытах приготовления катализаторов показывают, что способ обеспечивает получение катализаторов однородного химического состава. Максимальный градиент по платине составляет 0,005%, рения - 0,007%. Обнаружена статистическая зависимость значений величин отходов и потерь платины и рения от числа пропиток с использованием одного пропиточного раствора. Данные приведены на фиг.1 и 2. Видно, что отходы платины и рения наиболее сильно уменьшаются при применении пропиточного раствора в первые 20 пропиток.

Возможность многократного использования пропиточного раствора обусловлена отсутствием в нем пыли и крошки носителя, что в свою очередь достигается глубокой отмывкой в стадиях промывки под вакуумом водой или раствором уксусной кислоты.

Отработанный раствор после приготовления 50-ти партий катализатора имеет слабую мутность и, кроме того, полностью освобождается от механических примесей обычной фильтрацией через бумажный фильтр средней пористости. На этом основании можно прогнозировать значительное сокращение платиносодержащих стоков, направляемых на выпаривание. Как следствие, можно ожидать значительного сокращения энергозатрат на выпаривание рабочих растворов.

Таким образом, предлагаемый способ приготовления катализаторов риформинга обеспечивает:

- уменьшение расхода платины от 80 до 5 г Pt/тонну катализатора;

- уменьшение расхода рения от 600 до 30 г Re/тонну катализатора;

- увеличение выхода катализатора на 2,3 мас.%.

Получение катализатора состоит из следующих последовательных стадий:

1. Вакуумирование носителя до остаточного давления 10-100 мм рт.ст. Данная стадия обеспечивает удаление воздуха из пор носителя и снимает проблемы его растрескивания при последующем взаимодействии с пропиточным раствором.

2. Промывка носителя водой или водным раствором уксусной кислоты. Данная стадия обеспечивает условия мягкого увлажнения носителя, отмывку от пыли и крошки и химическое модифицирование поверхности уксусной кислотой. Раствор сливают и направляют на нейтрализацию.

3. Нанесение рения при циркуляции пропиточного раствора через обработанный водой или водным раствором уксусной кислоты носитель постепенным добавлением в пропиточный раствор уксусной и рениевой кислот или концентрированного раствора рениевой кислоты, температуру раствора поддерживают не более 30°С.

4. Нанесение платины при циркуляции пропиточного раствора через обработанный уксусной и рениевой кислотами носитель постепенным добавлением в пропиточный раствор соляной и платинохлористоводородной кислот при температуре не более 30°С.

5. Нанесение платины и рения обработкой рециркулирующим через слой носителя пропиточным раствором при температуре не менее 70°С с добавлением в пропиточный раствор щавелевой кислоты и перекиси водорода.

6. Отделение катализатора от пропиточного раствора, который резервируют для приготовления следующей партии катализатора.

7. Вакуумирование катализатора до остаточного давления 10-100 мм рт.ст. при температуре не менее 70°С или продувка катализатора водяным паром при температуре не менее 70°С.

8. Сушка катализатора при 130°С и прокаливание при температуре 500°С в потоке воздуха.

9. Восстановление катализатора в потоке водорода при температуре 500°С.

10. Осернение катализатора в потоке водорода при температуре 220-400°С подачей в реактор серосодержащих соединений в количестве не менее 0,07 мас.% в расчете на элементарную серу.

Катализаторы испытывают в процессе риформинга прямогонной гидроочищенной бензиновой фракции на пилотной установке, имеющей системы рециркуляции водородсодержащего газа (ВСГ), осушки ВСГ в адсорберах с цеолитами, подачи хлорорганических соединений в реакционную зону риформинга.

Условия испытаний: давление 1,5 МПа, объемная скорость подачи сырья 1,7 ч-1, кратность циркуляции ВСГ 1200 дм3/дм3 сырья, влажность ВСГ 10-15 мг/м3, соотношение вода/хлор в реакционной зоне (15-20)/1 (моль).

Состав гидрогенизата, мас.%: парафиновые 63,2; нафтеновые 27,0; ароматические 9,8; серосодержащие 0,15×10-6. Фракционный состав: н.к. 102°С, к.к. 178°С. Объем загрузки катализатора в реактор 40 см3. Скорость подачи гидрогенизата 68 см3/час.

Активность катализаторов оценивают значением величины температуры в зоне реакции, при которой достигается содержание ароматических углеводородов в стабильном риформате в диапазоне массовых концентраций 65-67%, что соответствует уровню октанового числа 95-96 п. (ИМ).

Селективность катализаторов оценивают значением параметра выхода стабильного риформата, выраженным в мас.% в расчете на поданное в переработку количество бензиновой фракции.

Стабильность работы катализаторов оценивают параметром скорости уменьшения содержания в стабильном риформате ароматических углеводородов (мас.% Ar/сутки). Продолжительность испытания 5 суток.

Перед испытанием катализаторы восстанавливают водородом при 500°С и осерняют сероводородом при температуре 400°С.

Сущность изобретения иллюстрируется следующими примерами.

Примеры 2-6 иллюстрируют эффективность предлагаемого способа приготовления катализаторов риформинга.

Примеры 1, 7-8 приведены для сравнения.

Химический состав, основные условия приготовления, показатели качества катализаторов и их каталитические свойства приведены в таблице.

В качестве носителя катализаторов используют оксид алюминия предпочтительно с удельной поверхностью 280 м2/г, объемом пор 0,68 см3/г, эффективным радиусом пор 4,5 нм.

Пример 1. Иллюстрирует известный способ приготовления катализатора (прототип).

Гранулированный оксид алюминия (100 г) вакуумируют до остаточного давления 10 мм рт.ст. и, не отключая вакуумсоздающей аппаратуры, при пониженном давлении (10 мм рт.ст.), циркулируют пропиточный раствор, содержащий 6,0 мас.% уксусной и соляной кислот (1:1) через стационарный слой носителя в течение 60 мин, затем отработанный раствор заменяют на 350 мл воды, которую рециркулируют через стационарный слой носителя. В циркулирующий раствор постепенно с постоянной скоростью подают концентрированные растворы платинохлористоводородной и рениевой кислот со скоростью 0,015 г платины и 0,039 г рения в минуту в течение 24,7 и 10,5 мин соответственно.

Пропитку проводят при 20°С в течение 60 мин. Степень сорбции платины составляет 94,5%, рения 83,0%. Гранулы сушат при 120°С, прокаливают при 500°С.

Катализатор испытывают в риформинге прямогонной гидроочищенной фракции. Перед испытанием катализатор восстанавливают водородом при 500°С и осерняют непосредственно в реакторе пилотной установки. При температуре 495°С получен риформат с содержанием ароматических углеводородов 65 мас.%, что соответствует величине октанового числа 95 п. (ИМ). Выход риформата составляет 80,2 мас.%. Скорость падения активности составляет 0,9% Ar/сутки.

Пример 2.

Катализатор готовят, как в примере 1, с тем отличием, что после проведения пропитки при 20°С температуру рециркулирующего пропиточного раствора поддерживают равной 80°С и обрабатывают носитель горячим рециркулирующим раствором дополнительно 30 мин. Степень сорбции платины составляет 97 мас.%, рения 87,5 мас.%.

Катализатор испытывают в процессе риформинга бензиновой фракции. При температуре 493°С получен риформат с содержанием ароматических углеводородов 66 мас.% Выход стабильного риформата составляет 83,3%. Скорость снижения активности 0,6% Ar/сутки.

Таким образом, приготовление катализатора предлагаемым способом обеспечивает увеличение степени сорбции платины и рения, а также значительное увеличение активности и особенно сильно селективности и стабильности. Увеличение выхода стабильного катализата составляет 3,1 мас.%, что равнозначно дополнительному производству высокооктанового бензина на промышленной установке мощностью 600 тыс.тонн по сырью в количестве 18,6 тыс.тонн/год.

Пример 3.

Катализатор готовят, как в примере 2, с тем отличием, что после вакуумирования носителя и его обработки водным раствором соляной и уксусной кислот под вакуумом носитель обрабатывают рециркулирующим пропиточным раствором, в который подают сначала концентрированный раствор рениевой кислоты со скоростью 0,039 г Re в минуту в течение 10,5 мин, а затем концентрированный раствор платинохлористоводородной кислоты со скоростью 0,015 г Pt/минуту в течение 24,7 мин. Пропитку ведут при температуре 30°С в течение 35 мин, а затем температуру рециркулирующего раствора поднимают до 70°С и продолжают обработку носителя в течение еще 30 мин. Степень сорбции платины составляет 97,5%, рения 88,0%.

Катализатор испытывают в процессе риформинга бензиновой фракции. При температуре 493°С получают риформат с содержанием ароматических углеводородов 66%. Выход стабильного риформата составляет 85 мас.%. Скорость падения активности 0,5% Ar/сутки.

Катализатор риформинга в данном варианте способа приготовления значительно превосходит прототип (пример 1) по всем основным показателям и особенно по показателям селективности и стабильности работы.

Пример 4.

Катализатор готовят, как в примере 3, с тем отличием, что после обработки носителя пропиточным раствором при 70°С в него подают 0,25 г щавелевой кислоты и 0,35 г перекиси водорода, температуру раствора устанавливают 90°С и обработку носителя рециркулирующим раствором продолжают еще 80 мин.

При температуре 490°С получают риформат с содержанием ароматических углеводородов 68 мас.%. Выход риформата составляет 85,5%. Скорость падения активности составляет 0,4% Ar/сутки.

Пример 5.

Гранулированный оксид алюминия (100 г) вакуумируют до остаточного давления 50 мм рт.ст. и, не выключая вакуумсоздающей аппаратуры, промывают носитель водой под вакуумом. При этом происходит мягкое увлажение носителя, заполнение пор носителя водой без растрескивания, а также отмывка носителя от пыли и крошки окиси алюминия. Затем носитель обрабатывают рециркулирующим пропиточным раствором, взятым после приготовления катализатора по примеру 5. Раствор содержит платину - 0,01 г и рений - 0,05 г, оставшиеся несорбированными от предыдущей пропитки. В рециркулирующий пропиточный раствор вводят поочередно сначала растворы рениевой и уксусной кислот со скоростью 0,03 и 0,3 г/мин соответственно, а затем платинохлористоводородную и соляную кислоты со скоростью 0,0125 и 0,04 г/мин в течение 20 мин соответственно при температуре раствора 20°С. Затем температуру раствора устанавливают равной 70°С и обрабатывают им катализатор в течение 30 мин. В пропиточный раствор подают 0,15 г щавелевой кислоты. Обработку катализатора пропиточным раствором продолжают 20 мин. Степень сорбции платины 99,6%, степень сорбции рения 96%. Пропиточный раствор сливают и используют для приготовления следующей партии катализатора. Катализатор вакуумируют до остаточного давления 20 мм рт.ст. при температуре 70°С в течение 0,5 ч.

При температуре 490°С получают риформат с выходом 86 мас.% и с содержанием ароматических углеводородов 67,0 мас.%.

Следовательно, данный вариант способа приготовления катализатора обеспечивает существенно более высокие показатели процесса риформинга по сравнению с известным при существенно более низком содержании платины (0,25 мас.% вместо 0,36), а также увеличение выхода катализатора и степени сорбции активных металлов в процессе приготовления.

Пример 6.

Гранулированный оксид алюминия (100 г) вакуумируют до остаточного давления 70 мм рт.ст. и, не выключая вакуумсоздающей аппаратуры, обрабатывают водным раствором, содержащим 3,0 г уксусной кислоты, в течение 45 мин. Затем обрабатывают носитель пропиточным раствором, взятым после приготовления катализаторов в примерах 4 и 5, содержащим 0,01 г Pt и 0,05 г Re, в который сначала вводят концентрированный раствор рениевой кислоты со скоростью 0,03 г/мин в течение 10 мин, а затем одновременно соляную (0,09 г/мин) и платинохлористоводородную кислоты (0,0125 г/мин) в течение 20 мин при температуре 20°С. Затем раствор нагревают до 90°С и катализатор обрабатывают горячим раствором еще 30 мин. В раствор добавляют 0,2 г перекиси водорода и обрабатывают катализатор 10 мин. Раствор сливают и оставляют для приготовления следующей партии катализатора. Катализатор обрабатывают водяным паром в течение 30 мин при температуре 100°С. Катализатор сушат при 130°С, прокаливают при 500°С в потоке воздуха, а затем загружают в установку для испытаний, восстанавливают и осерняют в реакторе пилотной установки.

При температуре 490°С получают риформат с выходом 86%, который содержит 70% ароматических углеводородов, что соответствует значению октанового числа 100 п. (И.М.).

Таким образом, данный вариант приготовления катализатора является наиболее эффективным по достигаемым активности, селективности и стабильности по сравнению с известным способом приготовления катализатора риформинга.

Пример 7 (для сравнения).

Катализатор готовят, как в примере 2, с тем отличием, что обработку носителя пропиточным раствором, в который с постоянной скоростью добавляют рениевую и платинохлористоводородную кислоты, проводят при температуре пропиточного раствора 40°С. Вторую стадию горячей пропитки проводят при температуре 80°С. В этом случае получают катализатор с меньшими, чем в примере 2, активностью, селективностью и стабильностью (см. таблицу). Кроме того, получают катализатор с неравномерным распределением платины и рения по объему носителя. Разница концентраций платины и рения в верхней и нижней частях слоя составляет 0,08 и 0,1% соответственно.

Пример 8 (для сравнения).

Катализатор готовят, как в примере 2, с тем отличием, что температуру пропиточного раствора в первой стадии пропитки поддерживают равной 30°С, а во второй - 60°С.

Получают катализатор с пониженными по сравнению с примером 2 активностью, селективностью и стабильностью работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2289475C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2007 |

|

RU2344877C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ МОТОРНЫХ ТОПЛИВ | 2006 |

|

RU2388794C2 |

| Катализатор риформинга бензиновых фракций и способ его приготовления | 2024 |

|

RU2834856C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2016 |

|

RU2635353C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2020 |

|

RU2755888C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1989 |

|

RU1785124C |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА Н-ГЕПТАНА | 1985 |

|

RU1284045C |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2050187C1 |

| Способ получения катализатора риформинга бензиновых фракций | 2020 |

|

RU2751942C1 |

Изобретение относится к способам приготовления катализаторов для риформинга бензиновых фракций, применяемого в нефтеперерабатывающей и нефтехимической промышленности для производства высокооктановых моторных топлив, ароматических углеводородов и технического водорода. Описан способ приготовления катализатора для риформинга бензиновых фракций, включающий вакуумирование носителя, рециркуляцию через водный раствор соляной или соляной и уксусной кислот под вакуумом, рециркуляцию пропиточного раствора, в который с постоянной скоростью вводят растворы платинохлористоводородной и рениевой кислот с последующей сушкой и прокаливанием, обработку носителя пропиточным раствором проводят в три стадии, в первой и второй стадиях циркулирующий пропиточный раствор имеет температуру не более 30°С, в третьей стадии циркулирующий пропиточный раствор имеет температуру не менее 70°С. Технический результат - высокая активность, селективность и стабильность полученного катализатора, а также сокращение расхода металлов на приготовление катализатора и снижение отходов и потерь платины и рения. 9 з.п. ф-лы, 1 табл., 2 ил.

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА Н-ГЕПТАНА | 1985 |

|

RU1284045C |

| КАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2232047C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2050187C1 |

| ПНЕВМОВИБРОИЗОЛИРУЮЩАЯ ОПОРА | 0 |

|

SU407116A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2006-12-10—Публикация

2005-06-28—Подача