Изобретение относится к области производства катализаторов риформинга бензиновых фракций, предназначенных для получения высокооктановых бензиновых фракций и/или ароматических углеводородов из бензинолигроиновых фракций. Изобретение может быть использовано в нефтеперерабатывающей и нефтехимической отраслях промышленности.

Основным процессом получения высокооктановых бензиновых фракций и ароматических углеводородов С6-С10 из низкооктановых бензиновых фракций является процесс каталитического риформинга, который осуществляют с применением катализаторов, содержащих по меньшей мере один металл из платиновой группы. Для повышения эффективности процесса риформинга применяемые катализаторы постоянно совершенствуют путем изменения природы и концентрации металлов, используемых в качестве активных компонентов и/или промоторов, а так же путем изменения соотношения дегидрирующей и кислотной функций.

Создание определенного уровня кислотности катализаторов осуществляют за счет введения в их состав галогенов, в основном - хлора, содержание которого в катализаторах риформинга достигает 0,8-1,5% мас. Значительная часть хлора в катализаторы риформинга вводится на стадии их приготовления, в т.ч. на стадии введения платины и промоторов путем пропитки носителя соответствующими растворами. При этом для повышения содержания хлора в готовом катализаторе применяют пропиточные растворы, содержащие соляную кислоту.

Известен катализатор риформинга [Пат. США №6809061, 2004], в котором описан способ его приготовления. Согласно данному способу сформованный в виде сферы или экструдата оловосодержащий алюмооксидный носитель (олово на носитель вводят либо на стадии формовки, либо путем предварительной пропитки сформованного носителя) пропитывают первоначально водным раствором нитрата церия, сушат и прокаливают при температуре 350°С. Затем охлажденный промотированный церием носитель пропитывают раствором, содержащим платинохлористоводородную кислоту и 2% соляную или фтористоводородную кислоту, и после сушки и оксихлорирования при 525°С с последующим восстановлением чистым водородом при 565°С получают конечный продукт -содержащий Pt, Sn, Се и Cl или F катализатор на основе оксида алюминия.

Аналогично вышеописанному способу на основе оксида алюминия готовят катализатор риформинга, содержащий по меньшей мере один металл платиновой группы, а также олово, литий, калий и галогенид [Пат. РФ №2582343, 2016] и катализатор, содержащий платину, калий или литий, церий, олово, хлор или фтор [Пат. РФ №2605406, 2016].

Известен катализатор риформинга бензиновых фракций [Пат. РФ №2344877, 2009] и способ его приготовления. Катализатор готовят следующим образом. Первоначально готовят модифицированный на стадии формовки цирконием и титаном алюмооксидный носитель. Затем носитель пропитывают первоначально 1 ч при температуре 20-25°С, затем еще 1 ч при 80°С раствором, содержащим соляную, платинохлористоводородную, и рениевую и/или иридиевохлористоводородную кислоты. Возможно нанесение платины, рения и/или иридия раздельно с промежуточной сушкой при температуре 150°С. Далее катализатор сушат при температуре 150°С и прокаливают в токе осушенного воздуха при температуре 550-580°С. Полученный катализатор содержит 0,5-2,5% мас. хлора, 0,1-1,0% платины и 0,1-1,0% рения и/или иридия.

Известен катализатор для риформинга бензиновых фракций [Пат. РФ №2594482, 2016] и способ его приготовления. Согласно данному способу первоначально готовят сферический алюмооксидный носитель с введенными на стадии формовки оловом и цирконием. Полученный носитель пропитывают водным раствором смеси соляной и гексахлорплатиновой кислоты, возможно с добавленной гексахлориридиевой кислотой, затем сушат при температуре 120°С и прокаливают при 500°С в токе сухого воздуха. Поученный катализатор содержит 0,2-0,6% мас. платины или смеси платины и иридия, 0,2-0,8% смеси оксидов олова и циркония и 0,7-2,0% хлора.

Кроме платины, благородных и щелочных металлов и олова, катализаторы риформинга бензиновых фракций могут содержать в качестве активных компонентов и промоторов и другие металлы. Так, например, известен катализатор для риформинга бензиновых фракций и способ его приготовления [Пат. РФ №2224593, 2004]. Катализатор готовят следующим образом. Первоначально готовят носитель, который при формовке модифицируют сульфатными группами, и который может быть модифицирован промоторами - соединениями металлов. Сформованный и прокаленный носитель смачивают водой под вакуумом и затем обрабатывают раствором, содержащим платинохлористоводородную, рениевую и соляную кислоты, возможно с добавлением соединения промотирующего металла, первоначально при комнатной температуре, затем смесь нагревают до 70°С и охлаждают. После отделения пропиточного раствора катализатор последовательно сушат при температурах 50°С, 110°С, 130°С и прокаливают в токе осушенного воздуха при температуре 500°С. Полученный катализатор содержит 0,2-0,6% мас. платины, 0,2-0,6% рения, 0,6-2,5% хлора и может дополнительно содержать промоторы, выбранные из ряда: Ti, Zr, Ge, Sn, In, Co, Ni, Zn, Ir, Ru и W.

Известен катализатор риформинга [Пат. РФ №2580553, 2016] и способ его приготовления. Согласно этому способу сформованный фосфорсодержащий алюмооксидный носитель пропитывают большим избытком водного раствора соляной кислоты и гексахлорплатиновой кислоты, после чего пропиточный раствор отделяют, а гранулы носителя дополнительно пропитывают раствором перрената аммония или соединения иридия. После отделения пропиточного раствора катализатор сушат при температуре 120°С, прокаливают при 520°С, а затем восстанавливают водородом при 520°С и сульфируют сероводородом в смеси с водородом при 520°С. Перед стадией пропитки платиной возможна стадия пропитки носителя раствором, содержащим соляную кислоту и соединение промотора, выбранного из ряда металлов: Ga, Ge, In, Sn, Tl, Pb, Bi, Ti, Cr, Mn, Mo, W, Rh и Zn с последующей сушкой и, возможно, прокалкой пропитанного носителя. Конечный продукт - платинорениевый или платиноиридиевый катализатор на основе оксида алюминия может содержать 0,02-2,0% мас. платины, до 2% рения или иридия, 0,02-10,0% промотора, 0,5-2,0% хлора, 0,05-0,8% фосфора.

Кроме пропиточных растворов на основе соляной кислоты при приготовлении катализаторов риформинга применяют и смеси соляной и органической кислот. Так, например, известен катализатор для риформинга бензиновых фракций и способ его приготовления [Пат. РФ №2032465, 1995]. Согласно данному способу катализатор готовят последовательной пропиткой сформованного в виде шариков или экструдатов алюмооксидного носителя водным раствором, содержащим соединение платины, серную, соляную, уксусную или муравьиную кислоты, и возможно промотора, при комнатной температуре, а затем при 75-105°С. После отделения первого пропиточного раствора гранулы пропитывают соединением цинка и, возможно, промотора, после чего катализатор сушат, прокаливают в токе воздуха и восстанавливают в токе водорода. В качестве промотора полученный платиноцинковый катализатор может содержать по меньшей мере один металл, выбранный из ряда: Re, Mn, Sn, W, Ir, Rh, Ge, Mo, Mg и Pb.

Известен катализатор для риформинга бензиновых фракций и способ его приготовления [Пат. РФ №2232047, 2004]. Согласно данному способу первоначально готовят модифицированный углеродсодержащим оксинитратом алюминия алюмооксидный носитель, возможно с введенным на стадии формовки титаном. Приготовленный носитель пропитывают водным раствором, содержащим соединения платины, рения или олова, соляную и уксусную кислоты. Возможна предварительная обработка носителя раствором соляной кислоты. Пропитку носителя осуществляют первоначально при низкой температуре (возможно при 5-10°С), затем при 75-80°С, а потом выпаривают весь раствор, достигая состояния сыпучести катализатора, после чего полученный катализатор сушат при температуре 150°С и прокаливают в токе осушенного воздуха при температуре 550-650°С. В результате получают платинооловянный или платинорениевый катализатор, модифицированный 0,5-5,5% мас. оксинитрата алюминия и 0,5-2,5% оксихлорида алюминия.

Известен катализатор риформинга бензиновых фракций и способ его приготовления [Пат. РФ №2245190, 2005]. Согласно данному способу алюмооксидный носитель пропитывают раствором, содержащим платинохлористоводородную кислоту и перренат аммония в качестве источников платины и рения, а также уксусную и соляную кислоты. Пропитку носителя осуществляют первоначально при комнатной температуре, а затем при 80°С, после чего пропиточный раствор декантируют, гранулы катализатора сушат при температуре 60°С, 80°С, 120°С, 140°С и 160°С, ступенчато повышая температуру, а затем прокаливают в токе воздуха, поднимая температуру до 550°С со скоростью 50°С в час, и прокаливают при этой температуре.

Полученный катализатор содержит 0,13-0,29% мас. платины, 0,04-0,18% дихлорида платины и 0,26-0,56% рения.

Известен катализатор для риформинга бензиновых фракций и способ его приготовления [Пат. РФ №2635353, 2017]. Согласно данному способу катализатор готовят следующим образом. Первоначально готовят на основе оксида алюминия носитель, модифицированный фтором и цирконием. Приготовленный носитель предварительно под вакуумом обрабатывают водой или водным раствором уксусной кислоты. Затем носитель при температуре 20-30°С, а затем при 70-90°С, пропитывают при перемешивании водным раствором, содержащим платинохлористоводородную и рениевую кислоты в качестве источников платины и рения, а также уксусную и соляную кислоты, и возможно фтористоводородную кислоту. Возможно окончание стадии пропитки носителя при добавлении в пропиточный раствор водного раствора щавелевой кислоты и перекиси водорода. После окончания стадии пропитки раствор декантируют, катализатор сушат при температуре 120-130°С и прокаливают при 500-580°С в токе осушенного воздуха. Получаемый таким образом катализатор на основе модифицированного цирконием алюмооксидного носителя содержит 0,1-0,5% мас. платины, 0,1-0,4% рения, 0,7-1,5% хлора и 0,05-01% фтора.

Наиболее близким по своей технической сущности к заявляемому является способ приготовления катализатора для риформинга бензиновых фракций [Пат. РФ №2560152, 2015]. Согласно выбранному прототипу катализатор готовят следующим образом. Сформованный алюмооксидный носитель модифицируют оловом путем обработки (пропитки) при температуре 60-80°С в течение не менее 1 часа водным раствором щавелевой кислоты, содержащим хлорид олова (IV), и последующей сушки декантированных гранул и их прокалки в токе воздуха. Возможно предварительное смачивание исходного носителя водой под вакуумом. Далее модифицированный оловом носитель смачивают под вакуумом водой и после этого пропитывают раствором, содержащим платинохлористоводородную, уксусную кислоты, и соляную кислоту в качестве дополнительного источника хлора. Пропитку ведут первоначально при температуре 15-25°С (холодная пропитка), а затем и при 70-90°С (горячая пропитка), продолжительностью не менее 0,5 часа каждая. Затем декантированные гранулы катализатора сушат и прокаливают. По приведенным примерам сушку гранул осуществляют при температуре 120°С, прокалку - при 450-500°С, при этом получают катализатор, содержащий 0,22-0,70% мас. платины, 0,18-0,43% олова и 0,8-1,1% хлора.

Общим недостатком прототипа и вышеприведенных способов приготовления катализаторов риформинга является использование в пропиточных растворах применяемой в качестве дополнительного источника хлора соляной кислоты, обладающей высокой корродирующей активностью.

Задачей изобретения является разработка способа получения платиносодержащего катализатора риформинга бензиновых фракций, содержащего необходимое количество хлора, без применения соляной кислоты.

Поставленная задача достигается тем, что платиносодержащий катализатор риформинга бензиновых фракций получают путем пропитки сформованных гранул носителя на основе оксида алюминия растворами, содержащими соединения платины, хлорид аммония в качестве дополнительного источника хлора, возможно уксусную и/или щавелевую кислоту, возможно промотора, последующей сушки и прокаливания гранул при температуре 450-650°С, содержание хлорида аммония в пропиточном растворе составляет 1-5% мас.

Поставленная задача достигается также тем, что алюмооксидный носитель может содержать промотор, введенный путем пропитки сформованного носителя или введенный на стадии формовки носителя.

Поставленная задача достигается также тем, что в качестве промотора применяют олово и/или рений.

Поставленная задача достигается также тем, что количество вводимой платины составляет 0,2-0,5% мас. на полученный катализатор.

Поставленная задача достигается также тем, что перед стадией пропитки носитель выдерживают в атмосфере насыщенного влажного воздуха в течение 10-80 часов при температуре 15-35°С.

Основным отличительным признаком предлагаемого способа является применение на стадии пропитки носителя раствора, содержащего хлорид аммония взамен соляной кислоты.

Катализатор получают следующим образом. Сформованный гамма-алюмооксидный носитель (любой геометрической формы), возможно модифицированный промотором, пропитывают растворами, содержащими соединения платины, хлорид аммония, возможно уксусную и/или щавелевую кислоту, и возможно соединения промотора. Типичное содержание хлорида аммония в пропиточном растворе - 1-5% мас. Стадию пропитки осуществляют при температуре 15-80°С в течение 0,5-3,0 часов, возможно при перемешивании. Перед стадией основной пропитки возможно осуществление стадии предварительной обработки носителя, возможно под вакуумом, раствором 1-5% мас. хлорида аммония. Для предотвращения растрескивания гранул носителя на стадии пропитки возможна их предварительная выдержка в атмосфере насыщенного влажного воздуха в течение 10-80 часов, как описано в способе [Пат. РФ №2704014, 2019]. Полученные после декантации пропиточного раствора гранулы катализатора сушат при температуре 110-160°С, а затем прокаливают при температуре 450-650°С. В качестве промотора применяют олово и/или рений. Промотор в виде его соединений можно вводить как на стадии формовки гранул носителя, так и уже на сформованные гранулы алюмооксидного носителя, возможно совместно или последовательно с соединением платины.

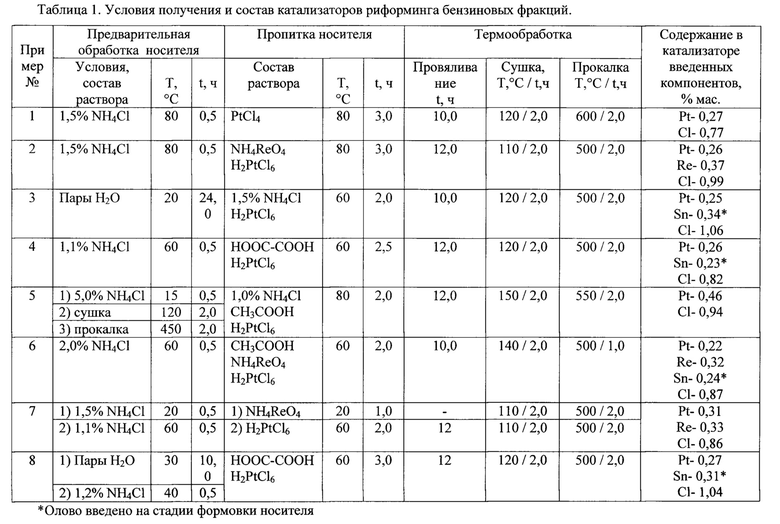

Сущность и применимость предлагаемого способа иллюстрируется примерами №№1-8 и таблицей, а работа, т.е. каталитические свойства, приготовленных по предлагаемому способу катализаторов в риформинге бензиновой фракции, иллюстрируется примерами №9 и 10.

Пример 1.

Гранулы гамма-алюмооксидного носителя в количестве 20 г обрабатывают 30 мл водного раствора 1,5% хлорида аммония при температуре 80°С в течение 0,5 ч, затем в раствор с гранулами носителя при перемешивании добавляют 4 мл раствора тетрахлорида платины с содержанием платины 15 г/л и при перемешивании проводят обработку гранул полученным раствором при температуре 80°С в течение 3 ч, после чего смесь декантируют. Гранулы катализатора провяливают на воздухе в течение 10 часов, сушат при температуре 120°С в течение 2 часов и прокаливают при 600°С в течение 2 часов. Полученный катализатор содержит 0,27% мас. платины и 0,77% хлора.

Пример 2.

Гранулы гамма-алюмооксидного носителя в количестве 40 г обрабатывают 51 мл водного раствора 1,5% хлорида аммония при температуре 80°С в течение 0,5 ч, затем в раствор с гранулами носителя при перемешивании постепенно добавляют 6,7 мл раствора перрената аммония с содержанием рения 35 г/л и 7,9 мл раствора платинохлористоводородной кислоты (ПХВК) с содержанием платины 15 г/л. Обработку гранул полученным раствором проводят с перемешиванием при температуре 80°С в течение 3 ч, после чего смесь декантируют. Гранулы катализатора провяливают на воздухе в течение 12 часов, сушат при температуре 110°С в течение 2 часов и прокаливают при 500°С в течение 2 часов. Полученный катализатор содержит 0,26% мас. платины, 0,37% рения и 0,99% хлора. Пример 3.

Для приготовления катализатора используют гранулы алюмооксидного носителя, содержащего 0,35% мас. олова, введенного на стадии формовки носителя. Носитель в количестве 50 г выдерживают 24 ч над водой в эксикаторе в атмосфере насыщенного влажного воздуха при температуре 20°С для предотвращения растрескивания на стадии пропитки, при этом водостойкость носителя, характеризуемая процентным количеством неразрушенных гранул после их обработки водой, повышается от 86% до 99%. После выдержки в атмосфере влажного воздуха гранулы носителя обрабатывают при перемешивании 83 мл водного раствора, содержащего 2,5% хлорида аммония и 1,8 г/л платины в виде платинохлористоводородной кислоты. Стадию пропитки осуществляют при температуре 60°С в течение 2 часов, после чего смесь декантируют, гранулы катализатора провяливают на воздухе в течение 10 часов, сушат при температуре 120°С в течение 2 часов и прокаливают при 500°С в течение 2 часов. Полученный катализатор содержит 0,25% мас. платины, 0,34% олова и 1,06% хлора.

Пример 4.

Для приготовления катализатора используют гранулы алюмооксидного носителя, содержащего 0,26% мас. олова, введенного на стадии формовки носителя. Носитель в количестве 40 г обрабатывают 58 мл водного раствора 1,1% хлорида аммония при температуре 60°С в течение 0,5 ч, затем в раствор с гранулами носителя постепенно при перемешивании добавляют 8 мл водного раствора, содержащего 1,5% платины в виде ПХВК и 5% щавелевой кислоты, и при перемешивании проводят обработку гранул полученным раствором при температуре 60°С в течение 2,5 часов, после чего смесь декантируют. Гранулы катализатора провяливают на воздухе в течение 12 часов, сушат при температуре 120°С в течение 2 часов и прокаливают при 500°С в течение 2 часов. Полученный катализатор содержит 0,26% мас. платины, 0,23% олова и 0,82% хлора.

Пример 5.

Сформованный алюмооксидный носитель в количестве 10 г обрабатывают 18 мл водного раствора 5% хлорида аммония при температуре 15°С в течение 0,5 часа. После декантации гранулы носителя провяливают на воздухе, затем сушат при 120°С в течение 2 часов и прокаливают при температуре 450°С в течение 2 часов. Охлажденные после стадии прокаливания гранулы обрабатывают 18 мл раствора, содержащего 1% хлорида аммония, 0,3% уксусной кислоты и 0,6% ПХВК, в течение 2 часов при температуре 80°С, после чего смесь декантируют. Гранулы катализатора провяливают на воздухе в течение 12 часов, сушат при температуре 150°С в течение 2 часов и прокаливают при 550°С в течение 2 часов. Полученный катализатор содержит 0,46% мас. платины и 0,94% хлора.

Пример 6.

Для приготовления катализатора используют гранулы алюмооксидного носителя, содержащего 0,26% мас. олова, введенного на стадии формовки носителя. Носитель в количестве 20 г обрабатывают при перемешивании 25 мл водного раствора 2% хлорида аммония при температуре 60°С в течение 0,5 часа, затем в раствор с гранулами носителя последовательно при перемешивании добавляют 1,0 мл 20% уксусной кислоты, 2,2 мл раствора перрената аммония с содержанием рения 35 г/л и 3,5 мл раствора ПХВК с содержанием платины 15,0 г/л и проводят обработку гранул полученной смесью при температуре 60°С в течение 2 часов, после чего смесь декантируют. Гранулы катализатора провяливают на воздухе в течение 10 часов, сушат при температуре 140°С в течение 2 часов и прокаливают при 500°С в течение 1 часа. Полученный катализатор содержит 0,22% мас. платины, 0,32% рения, 0,24% олова и 0,87% хлора.

Пример 7.

Гранулы гамма-алюмооксидного носителя в количестве 20 г обрабатывают 30 мл водного раствора 1,5% хлорида аммония при температуре 20°С в течение 0,5 часа, затем в раствор с гранулами носителя при перемешивании добавляют 3,4 мл раствора перрената аммония с содержанием рения 35 г/л и проводят обработку полученной смесью в течение 1 часа, после чего смесь декантируют. Гранулы сушат при температуре 110°С в течение 2 часов и прокаливают при 500°С в течение 1 часа.

Полученный носитель содержит 0,36% рения и 0,74% хлора. Далее 15 г носителя с нанесенным рением обрабатывают 22 мл водного раствора 1,1% хлорида аммония при температуре 60°С в течение 0,5 часа, затем в раствор с гранулами носителя при перемешивании добавляют 3,2 мл раствора 3,5% ПХВК и проводят обработку гранул полученным раствором при температуре 60°С в течение 2 часов, после чего смесь декантируют. Гранулы катализатора провяливают на воздухе в течение 12 часов, сушат при температуре 110°С в течение 2 часов и прокаливают при 500°С в течение 2 часов. Полученный катализатор содержит 0,31% мас. платины, 0,33% рения и 0,86% хлора.

Пример 8.

Для приготовления катализатора используют гранулы алюмооксидного носителя, содержащего 0,33% мас. олова, введенного на стадии формовки носителя. Носитель в количестве 25 г выдерживают 10 часов над водой в эксикаторе в атмосфере насыщенного влажного воздуха при температуре 30°С для предотвращения растрескивания на стадии пропитки, при этом водостойкость носителя, характеризуемая процентным количеством неразрушенных гранул после их обработки водой, повышается от 86% до 99%. После выдержки в атмосфере влажного воздуха гранулы носителя обрабатывают при перемешивании 36 мл водного раствора 1,2% хлорида аммония при температуре 40°С в течение 0,5 часа, затем при повышении температуры в раствор с гранулами носителя при перемешивании добавляют 5 мл раствора, содержащего 3,6% щавелевой кислоты и 3,2% ПХВК, и проводят обработку полученной смесью при температуре 60°С в течение 3 часов, после чего смесь декантируют. Гранулы катализатора провяливают на воздухе в течение 12 часов, сушат при температуре 120°С в течение 2 часов и прокаливают при 500°С в течение 2 часов. Полученный катализатор содержит 0,27% мас. платины, 0,31% олова и 1,04% хлора.

Пример 9.

Приготовленный по примеру 2 катализатор используют для риформинга фракции углеводородов С6-С8. Испытание катализатора в процессе риформинга проводят на лабораторной установке с трубчатым изотермическим реактором. При тестировании катализатора в качестве сырья процесса риформинга применяют модельную фракцию углеводородов С6-C8, содержащую нафтены, н-парафины и изопарафины в массовом соотношении 1:1:1. Катализатор продувают азотом и восстанавливают в токе водорода при температуре 450°С в течение 4 часов. Риформинг углеводородной фракции С6-C8 осуществляют при температуре 480°С, избыточном давлении 1,5 МПа, объемной скорости подачи жидкого сырья 1,2 ч-1 и мольном отношении водорода к углеводородам H2/CH = 5. При этих условиях получаемая бензиновая фракция С5+ содержит, % мас.: ароматические углеводороды - 64,2; н-парафины - 8,0, изопарафины - 23,8; нафтены - 4,0.

Пример 10.

Приготовленный по примеру 8 катализатор тестируют аналогично примеру 9. При температуре 500°С, давлении 0,7 МПа и объемной скорости подачи жидкого сырья 1,5 ч-1 получаемая бензиновая фракция C5+ содержит, % мас: ароматические углеводороды - 66,8; н-парафины - 8,8, изопарафины - 22,7; нафтены - 1,7.

Как следует из приведенных примеров №№9 и 10, разработанный способ получения платиносодержащих катализаторов риформинга бензиновых фракций позволяет получать высокоселективные катализаторы без применения соляной кислоты. Введение необходимого количества хлора в катализатор обеспечивается за счет замены соляной кислоты на хлорид аммония.

Технический результат предлагаемого решения - способ получения катализатора без применения соляной кислоты, вызывающей повышенную коррозию применяемого оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор риформинга бензиновых фракций и способ его получения | 2024 |

|

RU2826623C1 |

| Способ получения алюмооксидного металлсодержащего катализатора переработки углеводородного сырья (варианты) | 2019 |

|

RU2704014C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2032465C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1989 |

|

RU1785124C |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2001 |

|

RU2206395C2 |

| Катализатор риформинга бензиновых фракций и способ его получения | 2021 |

|

RU2767882C1 |

| Катализатор риформинга бензиновых фракций и способ его получения | 2021 |

|

RU2767681C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1998 |

|

RU2145518C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2224593C1 |

| Катализатор для риформинга бензиновых фракций, способ его получения и применение катализатора | 2018 |

|

RU2675629C1 |

Изобретение относится к способам получения катализаторов. Описан способ получения катализатора риформинга бензиновых фракций путем пропитки сформованных гранул носителя на основе оксида алюминия растворами, содержащими соединения платины и хлорид аммония, возможно уксусную и/или щавелевую кислоту, возможно промотор, последующей сушки и прокаливания гранул при температуре 450-650°С, причем содержание хлорида аммония в пропиточном растворе составляет 1-5 мас.%. Технический результат – получение катализатора риформинга бензиновых фракций без использования соляной кислоты . 4 з.п. ф-лы, 1 табл., 10 пр.

1. Способ получения катализатора риформинга бензиновых фракций путем пропитки сформованных гранул носителя на основе оксида алюминия растворами, содержащими соединения платины и соединения хлора, возможно уксусную и/или щавелевую кислоту, возможно промотор, последующей сушки и прокаливания гранул при температуре 450-650°С, отличающийся тем, что в качестве соединения хлора используют хлорид аммония, содержание хлорида аммония в пропиточном растворе составляет 1-5 мас.%.

2. Способ по п.1, отличающийся тем, что алюмооксидный носитель дополнительно содержит промотор, введенный путем пропитки сформованного носителя или введенный на стадии формовки носителя.

3. Способ по п.1 или 2, отличающийся тем, что в качестве промотора применяют олово и/или рений.

4. Способ по п.1, отличающийся тем, что количество вводимой платины составляет 0,2-0,5 мас.% на полученный катализатор.

5. Способ по п.1, отличающийся тем, что перед стадией пропитки носитель выдерживают в атмосфере насыщенного влажного воздуха в течение 10-80 часов при температуре 15-35°С.

| Катализатор для риформинга лигроинового сырья и способ каталитического риформинга лигроинового сырья | 1987 |

|

SU1797496A3 |

| Катализатор для риформинга лигроинового сырья и способ каталитического риформинга лигроинового сырья | 1987 |

|

SU1797496A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2014 |

|

RU2560152C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2471854C1 |

| Z.C | |||

| Zhang, B.C | |||

| Beard | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ прикрепления барашков к рогулькам мокрых ватеров | 1922 |

|

SU174A1 |

| WO 2018118605 A1, 28.06.2018. | |||

Авторы

Даты

2021-07-21—Публикация

2020-10-20—Подача