Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности и может быть использовано в производстве катализаторов для процесса каталитического риформинга бензиновых фракций.

Проблема углубления переработки нефти и увеличения отбора целевых продуктов при нефтепереработке в значительной мере решается путем повышения эффективности каталитических процессов. Повышение выхода целевых продуктов, в частности - ароматических углеводородов, достигается модифицированием катализаторов - химическим, структурным, текстурным, в том числе при приготовлении носителей.

Известен катализатор для риформинга бензиновых фракций (RU 2145518, 1998.12.17, В 01 J 23/42). Катализатор содержит платину, рений, хлор на оксидном носителе. В качестве носителя используется композиция оксидов алюминия, титана и марганца при массовом соотношении Аl2О3:ТiO2:МnO2, равном 1:(0,0002-0,05):(0,0004-0,0015).

Такой катализатор недостаточно эффективен для использования в процессе риформинга с целью получения катализата с октановым числом по исследовательскому методу 96-100 п.п., что выражается в необходимости его эксплуатации при высоких температурах (510-530°С) и малой продолжительности межрегенерационного цикла либо чрезмерно высоком падении выхода жидкого катализата (селективности) за время цикла.

Известны катализатор для риформинга бензиновых фракций и способ его получения (RU 2051736, 1993.12.28, В 01 J 23/656). Катализатор содержит, мас.%: платину 0,2-0,4, рений 0,2-0,6, перренат аммония 0,1-0,2, оксид марганца 0,05-0,2, хлор 0,8-1,5, оксид алюминия - остальное. Катализатор получают выдержкой γ-Аl2О3 в растворе рениевой кислоты и соли марганца при рН 4-6,0 при комнатной температуре и атмосферном давлении при перемешивании в течение 2 часов. Затем температуру поднимают до 70-90°С и избыточное давление до 0,003-0,007 МПа и выдерживают еще 2 часа. Раствор сливают, сушат композицию 6 ч при 120°С и выдерживают в токе сухого воздуха при 180°С 3 ч, при 500°С - 3 ч. Охлажденную композицию пропитывают водным раствором платинохлористо-водородной, рениевой и соляной кислот.

К недостаткам такого катализатора можно отнести низкую стойкость к действию отложений кокса, что выражается в недостаточно высокой его селективности и стабильности.

Задача, на решение которой направлено изобретение, заключается в повышении октанового числа нефтяных бензиновых фракций за счет создания высокостабильного катализатора для риформинга и способа его приготовления. Это позволит наладить постоянный выпуск бензина-риформата с октановым числом (ИОЧ) 96-99 пунктов и даже более при межрегенерационном цикле не менее года (2-3 года) и работать стабильно в так называемом жестком режиме при температурах до 530°С без быстрого падения активности и селективности.

Поставленная задача решена следующим образом.

Катализатор для каталитического риформинга бензиновых фракций содержит платину, хлор и промотор - рений или олово - распределенные на поверхности носителя, и отличается тем, что в качестве носителя используют композицию объемного углеродсодержащего оксинитрата алюминия формулы Аl3(ОН)8(NО3)m(С)р, где m=3·10-4-0,67, р=0,006-0,64, поверхностного оксихлорида алюминия формулы Аl3(ОН)5Сln, где n=0,7-1,3, и гамма-оксида алюминия, при следующих соотношениях, мас.% в пересчете на сухое вещество: Аl3(ОН)8(NО3)m(С)р 0,5-5,5; Аl2(OH)5Cln 0,5-2,5; γ-Аl2О3 - остальное. Кроме того, в носителе суммарное содержание примесей натрия, железа, серы, диоксида кремния, кальция и магния не превышает 0,05 мас.%.

Кроме того, носитель дополнительно модифицирован добавкой диоксида титана в количестве от 0,01 до 0,3 мас.%.

Способ приготовления катализатора включает стадии пептизации порошка псевдобемитного гидроксида алюминия, гранулирования, термообработки носителя, нанесения платины, хлора и промотора и термообработки катализатора и отличается тем, что в качестве исходного материала выбирают порошок псевдобемитного гидроксида алюминия, полученного из алкоголятов алюминия марки Pural SB, и полученный гидроксид алюминия обрабатывают раствором лимонной и/или азотной кислоты для образования объемного углеродсодержащего оксинитрата алюминия формулы Аl3(ОН)8(NО3)m(С)р, а полученные после прокаливания при температуре 550-650°С гранулы-экструдаты или сферы, состоящие из γ-Аl2О3 и Аl3(ОН)8(NО3)mСр, обрабатывают водным раствором, содержащим HCl, для образования поверхностного оксихлорида формулы Аl2(ОН)5Сln.

Цель изобретения достигается за счет использования в качестве исходного материала порошка гидроксида алюминия псевдобемитной структуры высокой чистоты с суммарным содержанием примесей натрия, железа, диоксида кремния, кальция и магния не более 0,05 мас.%, но содержащего добавки углерода (карбоната) и, возможно, - диоксида титана, и специальных обработок такого порошка с помощью кислот, что позволяет сформировать в объеме носителя углеродсодержащий оксинитрат алюминия определенного состава и на поверхности - оксихлорид алюминия определенного состава. Носитель, полученный указанным способом, обрабатывают водными растворами соединений платины, промотора (рения или олова) и галоида (хлора). Обработка материала носителя раствором соляной кислоты может быть совмещена с обработкой соединениями платины и промотора. Приготавливаемый таким способом катализатор обладает повышенными величинами активности, селективности и стабильности и позволяет устойчиво вырабатывать в процессе каталитического риформинга катализат с октановым числом (ИОЧ) 96-100 п.п.при межрегенерационном цикле более 1 года (2-3 года),

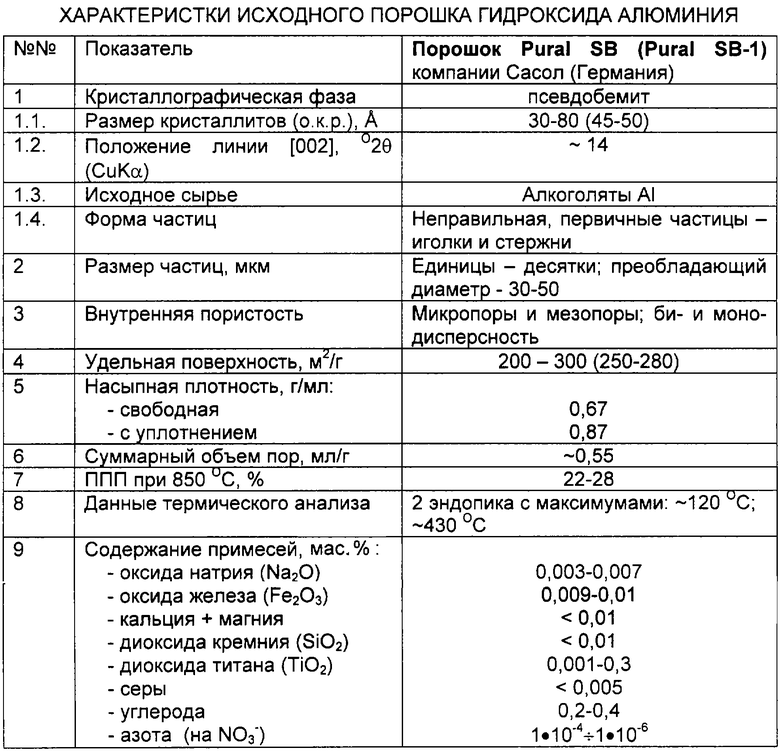

Характеристики исходного порошка псевдобемита приведены в таблице.

Способ приготовления катализатора включает в себя следующие стадии:

- пептизация порошка псевдобемитного гидроксида алюминия путем обработки раствором лимонной или азотной кислоты или их смеси при непрерывном механическом перемешивании;

- гранулирование полученной пластичной пасты или псевдозоля носителя соответственно методом шнековой экструзии или капельной формовки;

- термообработка свежесформованных гранул - экструдатов или шариков -сушка и прокаливание в осушенном воздухе;

- обработка прокаленного носителя раствором соляной кислоты (предпочтительно совмещена со следующей стадией);

- нанесение на поверхность носителя водных растворов соединений активных компонентов - платины (платинохлористоводородная кислота), промотора (перрената аммония либо хлорного олова) и хлора (соляной кислоты);

- термообработка катализатора - сушка и прокаливание в токе воздуха.

Катализатор испытывают в процессе каталитического риформинга прямогонной гидроочищенной широкой бензиновой фракции с пределами выкипания 85-180°С и следующими содержаниями основных классов углеводородов, мас.%: ароматических 9,0; нафтеновых 36; олефиновых 0,3; парафиновых 54,6; а также соединений серы - менее 0,5 ppmw (мг/кг или млн-1).

Сначала проводят риформирование указанного сырья в мягком режиме: при температурах 470, 480, 490 и 510°С соответственно 40-50, 20-25, 20-25 и 20-25 часов при давлении 1,5 МПа, объемной скорости подачи сырья 1,5 час-1 и кратности циркуляции водородсодержащего газа (ВСГ) 1500 н.л./л сырья в час. Общая длительность пробега в мягком режиме составляет около 4 суток.

Затем переходят к жесткому режиму в следующих условиях: температуру повышают до 515°С, давление снижают до 1,0 МПа, объемную скорость подачи сырья повышают до 2,0 час-1, а кратность циркуляции ВСГ уменьшают до 1000 н.л./л сырья. Опыт проводят в течение 100 часов.

Активность катализатора характеризуют содержанием ароматических углеводородов в катализате, полученном при температуре 510°С, селективность - значением выхода жидкого стабильного катализата с содержанием аренов 72 мас.%, а в качестве меры стабильности принимают падение активности за время испытания в жестком режиме (с 20-го по 100-й час).

ПРИМЕР №1

Берут 133,3 г порошка псевдобемита марки Pural SB-1, характеризующегося значением потерь при прокаливании при 850°С (ППП), равным 25,0%, что в пересчете на Аl2О3 отвечает 100,0 г. Порошок содержит добавку 0,3% TiO2, небольшое количество углерода и следы азота (нитрата).

Порошок помещают в смеситель Вернера с Z-образными лопастями и постепенно мелкими порциями при постоянном перемешивании добавляют 120 см3 раствора лимонной кислоты с концентрацией 7%. Общее время перемешивания 1 час. Полученную пластичную массу экструдируют на шнековом прессе, а затем сушат на ленточной сушилке в токе нагретого воздуха при температуре 50-130°С в течение 2 часов. Высушенные экструдаты подвергают прокаливанию при температуре 650°С в токе осушенного воздуха, который непрерывно подают с объемной скоростью 1000 час-1, т.е. через слой полученных 133,3 см3 экструдатов носителя пропускают 133,3 л воздуха в час.

Получают около 104 г носителя, включающего в свой состав 1·10-4% углеродсодержащего оксинитрата алюминия состава Аl3(ОН)8NО0,0003(С)0,64 и 0,3% диоксида титана (остальное - гамма-оксид алюминия). Суммарное содержание примесей в носителе - Na2O, Fe, S, SiO2, Ca, Мg - составляет 0,038 мас.%.

Носитель приводят в контакт с 140 мл водного пропитывающего раствора, содержащего 0,63 г H2PtCl6, 0,408 г HReO4, 2,2 мл ледяной уксусной кислоты и 0,6 г HCl. Пропитку проводят в течение 2 часов при перемешивании, причем 1 час - без внешнего обогрева (или с охлаждением до 5-10°С) и 1 час - с обогревом при 75-80°С. По окончании этой операции раствор доводят до кипения и выпаривают избыточную воду в течение 2-3 часов, достигая состояния сыпучести катализатора. Далее катализатор высушивают при температуре около 150°С в статических условиях (в сушильном шкафу) и прокаливают в трубчатом реакторе в осушенном воздухе: скорость разогрева 25°С/час; температура 500°С; скорость подачи воздуха 133,3 л/час; длительность прокаливания 4 часа.

Состав катализатора (мас.% в пересчете на сухое вещество): 0,3 Pt; 0,3 Re; 0,3 TiO2; 1,1 Cl; остальное - носитель, представляющий собой смесь 1·10-4% углеродсодержащего оксинитрата алюминия состава Аl3(01-1)8NО0,0003(С)0,64, 0,5% поверхностного оксихлорида алюминия состава Аl2(OH)5Cl2,5 и гамма-Аl2О3 (остальное - до 100%).

Перед испытанием катализатор восстанавливают водородом при температуре 450-500°С, давлении 1,0 МПа и подаче водорода 66,7 л/час в течение 4-5 часов.

Результаты испытания:

- активность - содержание ароматических углеводородов в катализате, полученном в результате опыта при температуре 510°С - 72 мас.%.

- селективность - выход стабильного катализата С5+ с содержанием ароматических углеводородов 72 - 87 мас.%.

стабильность - индекс падения активности в жестком режиме 4 мас.%.

ПРИМЕР №2

Точно так же, как и в примере №1, берут 133,3 г порошка псевдобемита марки Pural SB-1 с ППП, равными 25,0%, что в пересчете на Аl2О3 отвечает 100,0 г. Порошок содержит 0,001% TiO2 и следы углерода. Далее этот порошок подвергают пептизации азотной киспотой и известным способом формуют шариковый носитель, используя метод капельной формовки (патент РФ №2060819, 1994).

Прокаленный при температуре 550°С шариковый носитель содержит в пересчете на сухое вещество: 0,8 мас.% оксинитрата алюминия состава Аl3(ОН)8(NО3)0,67(С)0,006, 0,001% TiO2, (остальное - γ-Аl2О3). Суммарное содержание примесей в носителе - Na2O, Fe, S, SiO2, Ca, Мg - составляет 0,029 мас.%.

Носитель приводят в контакт с 140 мл водного пропитывающего раствора, содержащего 0,525 г H2PtCl6, 0,69 г SnCl4, 2,2 мл ледяной уксусной кислоты и 1,2 г HCl. Пропитку проводят в течение 2 часов при перемешивании, причем 1 час - без внешнего обогрева (или с охлаждением до 5-10°С) и 1 час - с обогревом при 75-80°С. По окончании этой операции раствор доводят до кипения и выпаривают избыточную воду в течение 2-3 часов, достигая состояния сыпучести катализатора. Далее катализатор высушивают при температуре около 150°С в статических условиях (в сушильном шкафу) и прокаливают в трубчатом реакторе в осушенном воздухе: скорость разогрева 25°С/час, температура 500°С, скорость подачи воздуха 133,3 л/час, длительность прокаливания 4 часа.

Состав катализатора (мас.% на сухое вещество): 0,25 Pt; 0,4 SnO2; 0,001 ТiO2; 1,5 Cl; остальное - носитель, представляющий собой смесь 0,7% углеродсодержащего оксинитрата алюминия состава Аl3(ОН)8(NО3)0,67(С)0,006, 0,5% поверхностного оксихлорида алюминия состава Аl2(OH)5Cl0,5 и гамма-Аl2О3 (остальное - до 100%).

Перед испытанием катализатор восстанавливают в условиях, идентичных примеру №1, и испытывают по стандартной методике, как это описано выше.

Результаты испытания:

- активность 72,5 мас.%;

- селективность 89 мас.%;

- стабильность 6 мас.%.

ПРИМЕР №3

Носитель в целом готовят так, как это описано в примере №1, но со следующими исключениями.

Исходный порошок псевдобемита типа Pural, как и в примере №1, содержит 0,3% TiO2, небольшое количество углерода и следы нитратов - примерно 1·10-5%.

Для пептизации используют смесь азотной и лимонной кислот в водном растворе, причем концентрация лимонной кислоты 4%, азотной 3%, а количество взятого раствора равно 140 мл на 133,3 г порошка псевдобемита.

После формовки методом экструзии, сушки и прокаливания при температуре 620°С, проводимых идентично примеру №1, получают около 104 г носителя, включающего в свой состав 0,1% углеродсодержащего оксинитрата алюминия состава Аl3(ОН)8NО0,2(С)0,4 и 0,3% диоксида титана (остальное - гамма-оксид алюминия). Суммарное содержание примесей в носителе - Na2O, Fe, S, SiO2, Ca, Мg - составляет 0,040 мас.%.

Носитель приводят в контакт со 140 мл водного пропитывающего раствора, содержащего 0,63 г Н2РtСl6, 0,655 г NH4ReO4, 2,2 мл ледяной уксусной кислоты и 0,45 г НСl. Пропитку проводят в течение 2 часов при перемешивании, причем 1 час - без внешнего обогрева (или с охлаждением до 5-10°С) и 1 час - с обогревом при 75-80°С. По окончании этой операции раствор доводят до кипения и выпаривают избыточную воду в течение 2-3 часов, достигая состояния сыпучести катализатора. Далее катализатор высушивают при температуре около 150°С в статических условиях (в сушильном шкафу) и прокаливают в трубчатом реакторе в осушенном воздухе: скорость разогрева 25°С/час, температура 500°С, скорость подачи воздуха 133,3 л/час, длительность прокаливания 4 часа. Состав катализатора (мас.% в пересчете на сухое вещество): 0,3 Pt; 0,45 Re; 0,3 TiO2; 1,15 Cl; остальное - носитель, представляющий собой смесь 0,1% углеродсодержащего оксинитрата алюминия состава Аl3(ОН)8NО0,2(С)0,4, 0,5% поверхностного оксихлорида алюминия состава Аl2(OH)5Cl и гамма-Аl2О3 (остальное - до 100%).

Перед испытанием катализатор восстанавливают в условиях, идентичных примеру №1, и испытывают по стандартной методике, как это описано выше. Результаты испытания:

- активность 73 мас.%;

- селективность 87,5 мас.%;

- стабильность 4 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| НОСИТЕЛЬ КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2458103C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2471854C1 |

| Способ получения катализатора риформинга бензиновых фракций | 2020 |

|

RU2751942C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2010601C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРООЧИСТКИ БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2322292C1 |

| КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2017 |

|

RU2633756C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2001 |

|

RU2206395C2 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2289475C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2224593C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2016 |

|

RU2635353C1 |

Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности. Описан катализатор для каталитического риформинга бензиновых фракций, который содержит платину, хлор и промотор - рений или олово - распределенные на поверхности носителя, где в качестве носителя используют композицию объемного углеродсодержащего оксинитрата алюминия, поверхностного оксихлорида алюминия и гамма-оксида алюминия, при следующих соотношениях, мас.% в пересчете на сухое вещество: оксинитрат алюминия 0,5-5,5; оксихлорид алюминия 0,5-2,5; гамма-оксид алюминия - остальное. Описан также способ приготовления катализатора. Технический результат: полученный катализатор обладает высокой стабильностью при жестких условиях. 2 н. и 2 з.п. ф-лы, 1 табл.

Al3(OH)8(NO3)m(C)p 0,5-5,5

Al2(OH)5Cln 0,5-2,5

γ-Al2O3 Остальное

| SU 1540082 C1, 20.12.1996 | |||

| US 4086697 A1, 04.04.1978 | |||

| US 4214980 A1, 29.07.1980. |

Авторы

Даты

2004-07-10—Публикация

2002-12-23—Подача