Изобретение относится к области металлургии, в частности к способам получения и подготовки каменноугольного электродного пека, предназначенного для производства анодной массы, угольной и графитированной продукции, конструкционных углеграфитовых материалов, и может найти применение в коксохимической промышленности.

Используемая в отечественной промышленности технология получения электродного пека путем однократного испарения каменноугольной смолы, нагретой в трубчатой печи до температуры 390-410°С, не позволяет существенно влиять на такие показатели качества пека, как содержание α- и α1-фракций и выход летучих веществ, которые сильно зависят от характеристик каменноугольной смолы [В.Е.Привалов, М.А.Степаненко. Каменноугольный пек. - М.: Металлургия, 1981, с.78-88].

Известны способы дополнительной обработки пека или его смеси с фракциями каменноугольной смолы или с пековыми дистиллятами с целью увеличения температуры размягчения, увеличения содержания α-фракции и снижения выхода летучих веществ.

По способу [SU авторское свидетельство №166300, С 10 С 55/00, 1964] среднетемпературный пек (по ГОСТ 10200) разбавляют антраценовой фракцией и смесь подвергают термообработке в течение 5-7 часов при 360-380°С, непрерывно прокачивая ее через трубчатую печь. При этом содержание α-фракции в пеке увеличивается до 30-35%, α1-фракции до 15%, температура размягчения составляет 80-104°С.

По способу [GB патент №1249569, С 5 Е, 1971] в среднетемпературный пек добавляют фракции смолы, выкипающие при 210-230°С или 230-290°С, в соотношении 9:1-1:1 и обрабатывают при 380-390°С в течение 6-8 часов. При этом из пека с температурой размягчения 60°С, содержанием α-фракции 21% и содержанием α1-фракции 6% получают пеки с температурой размягчения 93-104°С, содержанием α-фракции 30-36% и α1-фракции 15%.

К недостаткам этих способов относятся их длительность (6-8 часов), так как термические превращения в пеках протекают с низкой скоростью, и сложность аппаратурного оформления, которая диктуется необходимостью осуществления процесса термообработки под давлением, поскольку используемые фракции смолы имеют температуру кипения ниже температуры термообработки.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ [RU патент №2241016, МПК7 С 10 С 3/04, 2004], согласно которому каменноугольный пек или его смесь с фракциями каменноугольной смолы или пековыми дистиллятами обрабатывают воздухом в интервале температур 350-380°С при расходе воздуха менее 10 м3/час и после стадии обработки воздухом пек подвергают термовыдержке при температуре 350-380°С в течение 5-12 часов.

Недостатками известного способа являются длительность термовыдержки (5-12 часов) и обработка исходного сырья воздухом при повышенной температуре 350°С и выше. При окислении каменноугольного пека при температурах выше 300°С в паровой фазе присутствуют углеводороды с большой молекулярной массой, поликонденсация которых приводит к образованию крупных олигомеров с поперечными связями бифенильного типа, подвижность которых снижается с увеличением температуры и продолжительности процесса окисления. Преобладание таких углеводородов повышает вязкость пеков в условиях самообжигающихся анодов, что отрицательно сказывается на его свойствах. В отличие от высокотемпературного, при низкотемпературном (менее 300°С) окислении в синтезе участвуют в основном низкомолекулярные углеводороды, которые образуют сравнительно небольшие олигомеры, мало влияющие на вязкость и поведение пеков в самообжигающемся аноде.

Задачей предлагаемого изобретения является увеличение производительности процесса, снижение расхода газов и металлоемкости технологической оснастки и улучшение эксплутационных свойств пека.

Технический результат достигается получением пека - связующего при пониженных температурах, ниже 240°С, со следующими характеристиками: температура размягчения не менее 85°С, массовая доля α-фракции не менее 37%; выход летучих не более 53%.

Поставленная задача достигается тем, что в способе получения пека-связующего для электродных материалов, включающем стадию обработки каменноугольного пека или его смеси с фракциями каменноугольной смолы, воздухом, в соответствии с предлагаемым изобретением, каменноугольный пек или его смесь с фракциями каменноугольной смолы обрабатывают воздухом в поле гидроударно-кавитационных импульсов.

Изобретение дополняют частные отличительные признаки, направленные также на достижение поставленной задачи.

Получение пека-связующего осуществляют при температурах не более 240°С в течение не более одного часа и частотой гидроударно-кавитационных импульсов до 4,5 тысяч импульсов в секунду.

Сопоставительный анализ с прототипом показывает, что предлагаемый способ отличается тем, что каменноугольный пек или его смесь с фракциями каменноугольной смолы обрабатывают воздухом в поле гидроударно-кавитационных импульсов. В прототипе каменноугольный пек или его смесь с фракциями каменноугольной смолы обрабатывают воздухом, а после стадии обработки воздухом пек подвергают термовыдержке.

Таким образом, заявляемый способ получения пека-связующего для электродных материалов соответствует критерию «новизна».

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемые решения от прототипа, что делает возможным сделать вывод о соответствии критерию «изобретательский уровень».

Обработка каменноугольного пека или его смеси с фракциями каменноугольной смолы воздухом в поле гидроударно-кавитационных импульсов при температурах более 240°С в течение более одного часа и частотой гидроударно-кавитационных импульсов свыше 4,5 тысяч импульсов в секунду приводит лишь к снижению производительности процесса и ухудшению эксплутационных свойств пека.

Предлагаемый способ реализуется следующим образом.

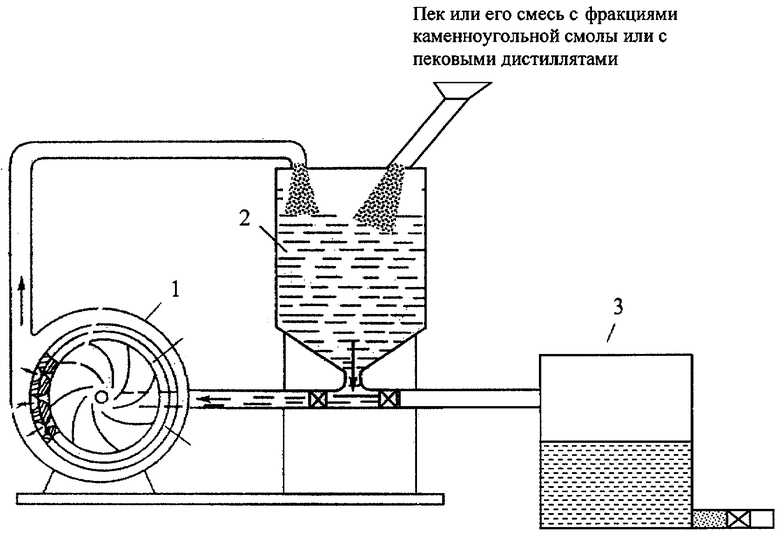

Схема осуществления способа показана на чертеже.

Расплавленный каменноугольный пек или его смесь с фракциями каменноугольной смолы свободно разбрызгивается в рециркуляционную емкость 1 с воздушной средой. Обогащенные воздухом каменноугольный пек или его смесь с фракциями каменноугольной смолы поступают в центробежный гидроударно-кавитационный эмульгатор 2, где вследствие больших скоростей сдвига возникают поля гидроударных и кавитационных импульсов. В результате, в каменноугольном пеке или его смеси с фракциями каменноугольной смолы образуются пульсирующие кавитационные пузырьки, заполненные воздухом и парами легколетучих углеводородов в атомарной и ионизированной форме. Большая суммарная поверхность кавитационных пузырьков обеспечивает интенсивный диффузионный обмен между жидкой и газовой фазами, в результате чего происходит ускорение химических реакций, в том числе, окислительной дегидрополимеризации легколетучих углеводородов под действием атомарного кислорода. За счет активности атомарного кислорода и большой реакционной поверхности значительно сокращается время взаимодействия кислорода воздуха с пеком или его смесью с фракциями каменноугольной смолы. Готовый продукт поступает в накопительную емкость 3 откуда может быть использован для приготовления анодной и электродных масс.

Предлагаемый способ позволяет дозированно вводить в пек-связующее жидкие, газообразные и измельченные твердые пластифицирующие и модифицирующие добавки, что позволяет управлять в широких пределах свойствами получаемого пека-связующего.

Пример 1. В качестве исходного сырья был взят каменноугольный пек с температурой размягчения 92°С по ГОСТ 9950. Обработка пека проводилась в гидроударно-кавитационном эмульгаторе с частотой гидроударно-кавитационных импульсов от 4,0 до 4,5 тысяч импульсов в секунду в атмосфере воздуха при температуре 190-210°С.

Зависимость свойств пека от времени обработки показана в таблице 1.

Пример 2. К каменноугольному пеку марки Б1 с температурой размягчения 74°С по ГОСТ 9950 добавили фракцию каменноугольной смолы - поглотительное масло в соотношении каменноугольный пек:поглотительное масло 9:1. Смесь обработали в гидроударно-кавитационном эмульгаторе с частотой гидроударно-кавитационных импульсов 4,5 тысяч импульсов в секунду в атмосфере воздуха при температуре 190-210°С в течение 60 минут.

Свойства пека до и после обработки показаны в таблице 2.

Использование предлагаемого способа получения пека-связующего увеличивает производительность процесса, снижает расход газов, снижает металлоемкость, обеспечивает производство пека-связующего при пониженных температурах и улучшает его эксплутационные свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2517502C1 |

| РАДИАЦИОННО-ТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОДОВ | 2014 |

|

RU2571152C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕКАМЕННОУГОЛЬНОГО СВЯЗУЮЩЕГО ПЕКА | 2019 |

|

RU2729803C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНОЙ МАССЫ | 2012 |

|

RU2489524C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2241016C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2119522C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ПЕКА | 2020 |

|

RU2750991C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДНОГО ЭЛЕКТРОДНОГО ПЕКА ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2601766C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2014 |

|

RU2582411C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАЗУТА | 2018 |

|

RU2698833C1 |

Изобретение относится к способам получения пека-связующего для электродных материалов и может быть использовано в электродной промышленности. Сущность: каменноугольный пек или его смесь с фракциями каменноугольной смолы обрабатывают гидроударными и кавитационными импульсами в атмосфере воздуха при температурах не более 240°С в течение не более одного часа и частотой гидроударно-кавитационных импульсов до 4,5 тысяч импульсов в секунду. Способ позволяет получать при пониженных температурах пек-связующее с высоким содержанием α-фракции и пониженным выходом летучих веществ. 1 з.п. ф-лы, 2 табл., 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2241016C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2119522C1 |

| US 3856657 A, 24.12.1974 | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2006-12-10—Публикация

2005-10-10—Подача