Изобретение относится к области металлургии, в частности к способам получения каменноугольного электродного пека, предназначенного для производства анодной массы, угольной и графитированной продукции, конструкционных углеграфитовых материалов, и может найти применение в коксохимической промышленности.

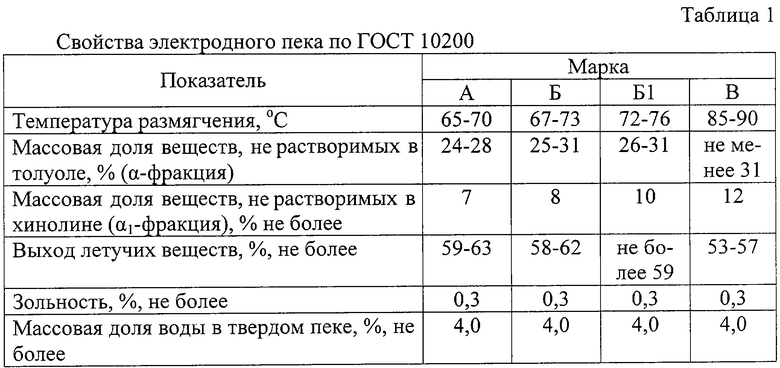

Требования потребителей отражает действующий стандарт на пек (табл.1).

Основной потребитель электродного пека - алюминиевая промышленность - применяет преимущественно пеки марок Б1 и В.

Используемая в отечественной промышленности технология получения электродного пека путем однократного испарения каменноугольной смолы, нагретой в трубчатой печи до температуры 390-410°С, не позволяет существенно влиять на такие показатели качества пека, как содержание α- и α1-фракций и выход летучих веществ, которые сильно зависят от характеристик каменноугольной смолы [1. В.Е.Привалов, М.А.Степаненко. Каменноугольный пек. - М.: Металлургия, 1981, с.78-88].

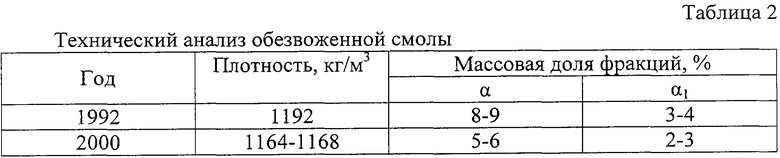

В последнее время наблюдается четкая тенденция к снижению степени пиролизованности каменноугольной смолы, оцениваемой по содержанию высокомолекулярных α- и α1-фракций [2. Г.С.Ухмылова. Новости черной металлургии за рубежом. 1999, №1, с.115-126]. Это видно из данных табл. 2, где приведены сравнительные характеристики смолы одного из предприятий России.

Для получения из слабопиролизованной смолы пека марок Б1 и В с высоким содержанием α-фракции и пониженным выходом летучих веществ необходима дополнительная обработка пека, полученного путем однократного испарения.

Известны способы дополнительной обработки пека с целью улучшения его свойств как пека-связующего.

По способу [3] среднетемпературный пек разбавляют антраценовой фракцией и смесь подвергают термообработке в течение 5-7 часов при 360-380°С, непрерывно прокачивая ее через трубчатую печь. При этом содержание α-фракции в пеке увеличивается до 30-35%, α1-фракции до 15%, температура размягчения составляет 80-104°С [3. SU, А.с. №166300, С 10 С 55/00, 1964].

По способу [4] в среднетемпературный пек добавляют фракции смолы, выкипающие при 210-230°С или 230-290°С, в соотношении 9:1-1:1 и обрабатывают при 380-390°С в течение 6-8 часов. При этом из пека с температурой размягчения 60°С, содержанием α-фракции 21% и содержанием α1-фракции 6% получают пеки с температурой размягчения 93-104°С, содержанием α-фракции 30-36% и α1-фракции 15% [4. GB, Патент №1249569, кл. С 5 Е, 1971].

Существенными признаками этих изобретений [3, 4], общими с признаками предлагаемого изобретения, является обработка воздухом при повышенных температурах, а также использование исходного сырья, состоящего из смеси пека и фракций смолы.

К недостаткам этих способов относятся их длительность (6-8 часов), так как термические превращения в пеках протекают с низкой скоростью, и сложность аппаратурного оформления, которая диктуется необходимостью осуществлять процесс термообработки под давлением, поскольку используемые фракции смолы имеют температуру кипения ниже температуры термообработки.

Известно, что скорость термических реакций в пеке может быть существенно увеличена при термообработке его в присутствии кислорода воздуха [1, с.95].

Известен способ [5], согласно которому смесь среднетемпературного пека с поглотительной или антраценовой фракциями в соотношении (9,9:0,1)-(9,1:0,9) при 280-350°С обрабатывают воздухом, что обеспечивает повышение содержания α-фракции и уменьшение выхода летучих веществ в пеке без существенного повышения температуры размягчения и увеличения содержания α1-фракции. [5. RU, Патент №2119522, МПК 6 С 10 С 3/04, 1996]. Этот способ принят за прототип.

Существенным признаком этого способа, общим с предлагаемым изобретением, является обработка исходного сырья воздухом при повышенной температуре.

Недостатком известного способа (прототипа) является трудность получения наиболее востребованного в настоящее время пека марок Б1 и В (см. табл. 1).

Задачей предлагаемого изобретения является получение из слабопиролизованных каменноугольных смол электродного пека марок Б1 и В со следующими характеристиками соответственно: температура размягчения 72-76 и 85-90°С; массовая доля α-фракции 26-31 и не менее 31%; массовая доля α1-фракции не более 10 и 12%; выход летучих не более 59 и 53-57% (табл.1).

С целью увеличения выхода пека без повышения его температуры размягчения в предлагаемом изобретении в качестве исходного продукта может быть использована смесь среднетемпературного пека с фракциями каменноугольной смолы или с пековыми дистиллятами.

Задача решается за счет того, что в способе получения электродного пека обработку воздухом пека, его смеси с фракциями каменноугольной смолы или с пековыми дистиллятами проводят в интервале температур 350-380°С (преимущественно 360-370°С) при расходе воздуха менее 10 м3/т·час, а затем обработанный продукт подвергают термовыдержке при температуре 350-380°С в течение 5-12 часов.

Авторы установили, что термовыдержка предварительно обработанного небольшим количеством воздуха при повышенной температуре пека, его смеси с фракциями смолы или его смеси с пековыми дистиллятами позволяет получить пек марок Б1 и В, отвечающий всем требованиям стандарта.

При температуре термовыдержки выше 350°С процесс поликонденсации в пеке интенсифицируется и в интервале выдержки в течение 5-12 часов при температуре 350-380°С получается пек, физико-химические свойства и групповой состав которого соответствует требованиям ГОСТ 10200 на пек марок Б1 и В.

При температуре термовыдержки ниже 350°С в пеке, предварительно обработанном в присутствии воздуха, не происходит дальнейшее накопление продуктов конденсации, вследствие чего не изменяется его групповой состав и физико-химические свойства, что не позволяет получить продукт, соответствующий нормам ГОСТ 10200.

При температуре термовыдержки выше 380°С процесс уплотнения пека интенсифицируется настолько, что характеристики готового продукта превышают норму ГОСТ 10200.

Заявляемый способ поясняется примерами, приведенными в табл.3.

Слабопиролизованную каменноугольную смолу, имеющую следующие характеристики: плотность 1174 кг/м3, содержание α-фракции 6% и содержание α1-фракции 3%, нагревают в трубчатой печи в интервале температур 390-410°С и подают на стадию однократного испарения. Свойства получаемого при однократном испарении пека в зависимости от температуры нагрева смолы приведены в табл. 3, графы 7-10. Видно, что полученный по данной технологии пек не соответствует требованиям стандарта на пек марок Б1 и В и необходима его дополнительная обработка.

Пример 1. Пек, полученный при однократном испарении смолы, подвергают обработке воздухом при температуре 370°С и удельном расходе воздуха 6 м3/т·час в течение 4 часов. Полученный после обработки воздухом пек не соответствует требованиям к пеку марки В (по ГОСТ 10200) по выходу летучих (выше нормы) и содержанию α-фракции (ниже нормы).

Пример 2. Пек, полученный при однократном испарении смолы, обрабатывают воздухом в количестве 5 м3/т·час при температуре 370°С в течение 4 часов, после чего подвергают выдержке при температуре 355°С в течение 11 часов. Пек после термовыдержки полностью соответствует требованиям ГОСТ 10200 к пеку марки В.

Пример 3. Пек после стадии однократного испарения смолы обрабатывают воздухом в количестве 6 м3/т·час при температуре 355°С в течение 5 часов, подвергают выдержке при температуре 380°С в течение 9 часов и получают пек, полностью соответствующий требованиям ГОСТ 10200 для марки В.

Пример 4. Пек после стадии однократного испарения смолы обрабатывают воздухом при температуре 365°С в количестве 7 м3/т·час в течение 3 часов и подвергают термовыдержке при температуре 390°С в течение 2 часов. Готовый пек не соответствует по показателям температура размягчения (выше нормы) и выход летучих веществ (ниже нормы) пеку марки В по ГОСТ 10200.

Пример 5. Пек после стадии однократного испарения смолы обрабатывают воздухом при тех же условиях, что и в примере 4, и подвергают термовыдержке при температуре 340°С в течение 12 часов. Пек после термовыдержки не отличается по характеристикам от пека после обработки воздухом и не соответствует нормам ГОСТ 10200 для пека марки В по показателям выход летучих веществ (выше нормы) и массовая доля α-фракции (ниже нормы).

Пример 6. К пеку, полученному после стадии однократного испарения каменноугольной смолы, добавляют антраценовую фракцию в соотношении пек: антраценовая фракция 9:1. Смесь обрабатывают воздухом при температуре 370°С и удельном расходе 8 м3/т·час воздуха в течение 4 час, а затем подвергают термовыдержке при 370°С в течение 8 часов. Получается пек, соответствующий нормам, установленным для пека марки Б1 по ГОСТ 10200.

Пример 7. К пеку, полученному после стадии однократного испарения каменноугольной смолы, добавляют пековые дистилляты в соотношении пек: пековые дистилляты 9:1. Полученную смесь обрабатывают воздухом при 375°С и удельном расходе 8 м3/т·час воздуха в течение 4 часов, а затем подвергают термовыдержке при 370°С в течение 8 ч.

Полученный пек соответствует нормам, установленным для пека марки Б1 по ГОСТ 10200.

Использование предлагаемого изобретения позволяет получить из слабопиролизованной каменноугольной смолы пексвязующее для электродных материалов марок Б1 и В с содержанием веществ, не растворимых в толуоле и низким выходом летучих веществ, соответствующих требованиям ГОСТ 10200.

Предлагаемый способ получения пекасвязующего для электродных материалов испытан на ОАО “Алтай-кокс” при получении пеков марок Б1 и В.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2288938C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕКАМЕННОУГОЛЬНОГО СВЯЗУЮЩЕГО ПЕКА | 2019 |

|

RU2729803C1 |

| РАДИАЦИОННО-ТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОДОВ | 2014 |

|

RU2571152C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2119522C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2014 |

|

RU2582411C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОФАЗНОГО УГЛЕРОДНОГО ПОРОШКА | 2009 |

|

RU2443624C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА | 2004 |

|

RU2269565C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 2001 |

|

RU2196192C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ СВЯЗУЮЩИХ И ПРОПИТОЧНЫХ ПЕКОВ | 2023 |

|

RU2824121C1 |

Изобретение относится к способам получения пека-связующего для электродных материалов и может быть использовано в электронной промышленности. Сущность: каменноугольный пек или его смесь с фракциями каменноугольной смолы или с пековыми дистиллятами обрабатывают воздухом в интервале температур 350-380°С при расходе воздуха менее 10 м3/т·час и после стадии обработки воздухом пек подвергают термовыдержке при температуре 350-380°С в течение 5-12 часов. Способ позволяет получать пек-связующее марок Б1 и В по ГОСТ 10200 с высоким содержанием α-фракции и пониженным выходом летучих веществ из слабопиролизованной каменноугольной смолы при повышенном его выходе. 3 табл.

Способ получения пека-связующего для электродных материалов, включающий стадию обработки воздухом при повышенной температуре, отличающийся тем, что каменноугольный пек или его смесь с фракциями каменноугольной смолы или пековыми дистиллятами обрабатывают воздухом в интервале температур 350-380°С, после стадии обработки воздухом пек подвергают термовыдержке при температуре 350-380°С в течение 5-12 ч.

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2119522C1 |

| СПОСОБ ОБРАБОТКИ ПРОДУКТА ПЕРЕРАБОТКИ КАМЕННОГО УГЛЯ | 1991 |

|

RU2035490C1 |

| US 3856657 А, 24.12.1974 | |||

| US 3673077 А, 27.06.1972 | |||

| ГИДРОАГРЕГАТ | 0 |

|

SU175905A1 |

Авторы

Даты

2004-11-27—Публикация

2002-11-28—Подача