Изобретение относится к области производства электропроводных материалов и может быть использовано для изготовления объемных резисторов различного назначения и электронагревательных приборов.

Известен композиционный электропроводный материал (Авт. св. СССР №1728888, кл. H 01 B 1/18, опубл. 1992 г.), содержащий пиритные огарки, ортофосфорную кислоту и графит. Недостатком материала является пористость его структуры и низкая механическая прочность.

Известен также композиционный электропроводный материал (Авт. св. СССР №1810913, кл. H 01 B 1/18, опубл. 1993 г.), содержащий оксид железа, ортофосфорную кислоту и графит с размером частиц менее 40 мкм.

Состав компонентов, включающих мелкодисперсный графит, придает материалу высокую электропроводность, а применение железофосфатного связующего позволяет получать пластичные смеси, используемые для укладки без интенсивных методов уплотнения. Однако из-за низкого сопротивления мелкодисперсного графита имеет место резкий переход от низкоомной области к области, близкой к порогу протекания, где малое изменение объемного содержания графита вызывает значительное (на порядки) увеличение сопротивления. Материал имеет узкий диапазон стабильных значений электрического сопротивления. Смещение в область более высокой электропроводности приводит к снижению механической прочности материала.

Наиболее близким к заявляемому является состав для композиционного электропроводного материала (патент РФ №2028680, кл. H 01 B 1/18, опубл. 1995 г.), содержащий оксид железа, ортофосфорную кислоту и силицированный графит.

Силицированный графит, представляющий собой конгломерат из графита, кремния и карбида кремния, благодаря своей структуре, имеет высокое удельное электрическое сопротивление, что позволяет расширить диапазон электрического сопротивления материала на его основе в высокоомную область. Недостатком материала является невысокая механическая прочность, вызванная пористостью его структуры, возможность трещинообразования при эксплуатации нагревательных элементов, изготовленных из этого материала, и, как следствие, их низкая надежность.

Задачей настоящего изобретения является повышение механической прочности композиционного электропроводного материала, увеличение сроков эксплуатации и обеспечение надежности изделий на его основе.

Поставленная задача решена благодаря тому, что в состав для композиционного электропроводного материала, содержащего оксид железа, ортофосфорную кислоту и силицированный графит, согласно изобретения введен корунд с размерами частиц 0,16-0,32 мм при следующем соотношении компонентов, мас.%:

Введение корунда в состав для композиционного электропроводного материала приводит к качественному изменению структуры состава материала за счет индивидуальной структуры зерен корунда, обеспечивающей лучшее сцепление частиц составляющих элементов, что придает материалу повышенную механическую прочность. Использование корунда разных фракций позволяет не только повысить плотность материала за счет улучшенной упаковки компонентов, но и обеспечить наиболее высокую прочность при химическом взаимодействии с кислотной составляющей железофосфатного вяжущего вследствие высокой адгезии компонентов друг к другу. В результате снижается порообразование, образуется прочная однородная структура, повышается коэффициент теплопроводности материала.

Оптимальный фракционный состав корунда, обеспечивающий максимальную плотность и прочность материала, получен при размере зерен корунда 0,16-0,32 мм.

Способ получения состава для композиционного электропроводного материала осуществляется следующим образом.:

Перемешивают твердые сухие компоненты состава. Затем вводят в смесь ортофосфорную кислоту и продолжают перемешивание до получения однородной массы. Приготовленный состав укладывают в пресс-форму, уплотняют, применяя метод полусухого прессования, и подвергают термообработке. Термообработку осуществляют при плавном подъеме температуры от 20 С° до 350 С° с выдержкой при 350 С°.

Для эспериментальной проверки заявляемого состава было приготовлено 8 смесей компонентов. В качестве исходного сырья применялись: оксид железа МР-2 по ТУ6-09-53-46-87, графит силицированный по ТУ 48-4805-100-91, кислота ортофосфорная по ГОСТ 6552-80, корунд по ГОСТ 28818-90.

Составы смесей варьировались в широких пределах. По результатам сравнительных испытаний определялись граничные значения входящих в состав материала компонентов.

Содержание кислоты определялось соотношением жидкой и твердой фазы: Ки/Σcyx. Повышенное значение кислоты приводило к потери составом способности к твердению и вызывало сильное "зарастание" смесительного и формовочного оборудования, деформацию материала после термообработки. Малое содержание кислоты приводило к возникновению пустот после прессования и трещин после термообработки, что отрицательно сказывалось на качестве изделий, вызывало их низкую механическую прочность.

Содержание оксида железа задавалось в соответствии с соотношением: Же/К=1/2,75 (как минимальное соотношение вяжущего вещества к заполнителю-корунду). Исследования показали, чем больше в составе железофосфатного связующего оксида железа, тем прочнее получаемый материал, но ниже его трещиностойкость.

Содержание графита задавалось, исходя из требуемой величины электрического сопротивления материала, и определялось соотношением:

Гр/Же+К=1/х, где х=2,0÷6,9.

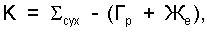

Содержание корунда определялось из соотношения:

где Ки - кислота, Гр - графит, Же - оксид железа, К - корунд, Σсух - сумма всех сухих компонентов.

Материал с наиболее плотной структурой получали при использовании мелкой фракции корунда в пределах 15-30% от его общей массы.

В таблице 1 приведены массовые соотношения компонентов составов и соответствующие им электрические и механические свойства материала.

В таблице 2 приведены сравнительные свойства известного материала и материала согласно изобретению.

Сравнительный анализ заявляемого и известного материалов показал, что при одинаковых значениях удельного электрического сопротивления заявляемый материал имеет более высокую теплопроводность и допустимую температуру нагрева. По сравнению с известным материалом заявляемый имеет низкую пористость и более высокую механическую прочность, что способствуют повышению ресурса резисторов на его основе.

Использование заявляемого материала позволит изготавливать нагревательные элементы и резисторы различного назначения с широким диапазоном значений электрического сопротивления при высокой механической прочности, повысить срок их службы и обеспечить высокую надежность при эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ КОМПОЗИЦИОННОГО ЭЛЕКТРОПРОВОДНОГО МАТЕРИАЛА | 1991 |

|

RU2028680C1 |

| Композиционный электропроводный материал | 1990 |

|

SU1810913A1 |

| Композиционный электропроводный материал | 1990 |

|

SU1728888A1 |

| РЕЗИСТИВНЫЙ КОМПОЗИЦИОННЫЙ КОРУНД-УГЛЕРОДНЫЙ МАТЕРИАЛ | 2013 |

|

RU2559802C2 |

| РЕЗИСТИВНЫЙ КОМПОЗИТ | 2012 |

|

RU2515507C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА СТАЛЬНОЙ ДЕТАЛИ | 2020 |

|

RU2737838C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ КОНТАКТНЫХ ВСТАВОК | 2015 |

|

RU2623292C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ПАНЕЛЕЙ, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ПАНЕЛЕЙ И ТОКОПРОВОДЯЩИЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ МАГМАТИЧЕСКИХ КИСЛЫХ ЭФФУЗИВНЫХ СТЕКЛОВАТЫХ ПОРОД ДЛЯ НИХ | 2007 |

|

RU2353993C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ПАНЕЛЕЙ, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ПАНЕЛЕЙ И ТОКОПРОВОДЯЩИЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ПРИРОДНЫХ ЦЕОЛИТСОДЕРЖАЩИХ ЭФФУЗИВНО-ОСАДОЧНЫХ ПЕПЛОВЫХ ОТЛОЖЕНИЙ ДЛЯ НИХ | 2007 |

|

RU2353012C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ПАНЕЛЕЙ, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ПАНЕЛЕЙ И ТОКОПРОВОДЯЩИЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ИЗМЕЛЬЧЕННЫХ КРИСТАЛЛИЗОВАННЫХ СТЕКОЛ ДЛЯ НИХ | 2007 |

|

RU2353992C2 |

Изобретение относится к области производства электропроводных материалов и может быть использовано для изготовления резисторов различного назначения и электронагревательных приборов. Техническим результатам изобретения является создание композиционного электоропроводного материала с высокой механической прочностью и высокой теплопроводностью для обеспечения надежности и долговечности изделий на его основе. В состав для композиционного электропроводного материала, содержащего оксид железа, ортофосфорную кислоту и силицированный графит, введен корунд мелкой и крупной фракций с размером частиц 0,16-32 мм, при следующем соотношении компонентов, в мас.%: оксид железа - 15-20, силицированный графит - 10-30, ортофосфорная кислота 10-15, корунд - 40-60. Приготовленный состав после полусухого прессования подвергают термообработке при плавном подъеме температуры до 350°С с последующей выдержкой. 2 табл.

Состав для композиционного электропроводного материала, содержащий оксид железа, силицированный графит и ортофосфорную кислоту, отличающийся тем, что он содержит корунд с размером частиц 0,16÷0,32 мм при следующем соотношении компонентов, мас.%:

| СОСТАВ ДЛЯ КОМПОЗИЦИОННОГО ЭЛЕКТРОПРОВОДНОГО МАТЕРИАЛА | 1991 |

|

RU2028680C1 |

| Композиционный электропроводный материал | 1990 |

|

SU1810913A1 |

| Композиционный электропроводный материал | 1990 |

|

SU1728888A1 |

| US 5961888 А, 05.10.1999 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАГНИТНОГО МАТЕРИАЛА НА ОСНОВЕ ОКСИДОВ КРЕМНИЯ И ЖЕЛЕЗА | 2014 |

|

RU2575458C1 |

Авторы

Даты

2006-12-10—Публикация

2004-05-12—Подача