Предлагаемое изобретение относится к способу соединения металлических деталей из сплава на основе титана, в частности, внутреннего бандажа и лопаток спрямляющего аппарата компрессора авиационного турбореактивного двигателя.

В настоящее время для крепления изготовленных из титанового сплава неподвижных лопаток спрямляющего аппарата к внутреннему бандажу, также изготовленному из титанового сплава, используют приклеивание при помощи силиконовых эластомеров холодной вулканизации. Однако срок службы этих силиконовых эластомеров уменьшается при росте температуры функционирования компрессора. Таким образом, в случае компрессоров нового поколения, функционирующих при температурах, постоянно близких к 300°С, и в атмосфере, содержащей масляный туман, клеящие составы на основе силиконовых эластомеров подвергаются разрыхлению и выкрашиванию, которое снижает срок их службы практически до 100 часов.

В то же время, в документе ЕР 1148208 А описан способ соединения неподвижных лопаток с внутренним бандажом спрямляющего лопаточного аппарата при помощи пайки, но без указания материалов, из которых изготовлены соединяемые детали, а также без указания материала припоя. Обычно используемые припои обладают достаточно большим сроком службы в упомянутых выше условиях. Однако в существующем уровне техники не описаны металлические припои, приспособленные для пайки сплавов на основе титана.

Цель настоящего изобретения состоит в том, чтобы восполнить этот пробел и таким образом устранить недостатки известного способа приклеивания при помощи силиконовых эластомеров.

Неожиданным образом было установлено, что алюминиевые сплавы, имеющиеся в коммерческой продаже и предназначенные, в частности, для механических конструкций или для электрической сварки, подходят для пайки металлических материалов на основе титана.

В частности, настоящее изобретение предлагает способ описанного во введении типа и предусматривает, что этот способ включает в себя пайку с использованием в качестве металлического припоя алюминиевого сплава, содержащего магний и практически не содержащего кремний.

Механическая, физическая и химическая стойкость соединения, полученного с использованием способа согласно настоящему изобретению, оказываются более высокими по сравнению с клеевыми соединениями. Кроме того, процесс пайки оказывается менее дорогостоящим, чем процесс склеивания, причем как с точки зрения используемых материалов, так и с точки зрения осуществления такого соединения.

Наличие кремния в металлическом припое является нежелательным, поскольку кремний снижает температуру применения и устойчивость к коррозии.

Возможные дополнительные или уточняющие признаки настоящего изобретения перечислены ниже:

- алюминиевый сплав содержит от 0,5 до 8% магния по массе;

- алюминиевый сплав содержит примерно 5% магния по массе;

- алюминиевый сплав содержит не более 0,3% кремния по массе;

- металлические детали изготовлены из сплава на основе титана, содержащего от 5,5 до 6,75% алюминия и от 3,5 до 4,5% ванадия по массе;

- пайку осуществляют при давлении газа менее 1·10-2 Па;

- максимальная температура, воздействию которой подвергают припаиваемые детали в ходе пайки, составляет примерно между 660 и 670°С;

- продолжительность воздействия на припаиваемые детали температуры примерно между 660 до 670°С (т.е. время выдержи) составляет примерно 10 минут;

- металлический припой проникает в промежуток или зазор сборки между припаиваемыми деталями, имеющий толщину менее 0,8 мм;

- металлический припой проникает в зазор между припаиваемыми деталями, имеющий толщину, по меньшей мере равную 0,05 мм;

- используют такое количество металлического припоя, которое от 1,5 до 2 раз превышает объем зазора;

- алюминиевый сплав накладывают в форме проволоки;

- проволока имеет диаметр примерно от 0,5 до 2,5 мм;

- металлические детали представляют собой внутренний бандаж и множество лопаток спрямляющего аппарата компрессора турбореактивного двигателя, причем эти лопатки распределены в окружном направлении и проходят в радиальном направлении от внутреннего бандажа к наружному бандажу, и каждая из них проходит сквозь соответствующее отверстие, выполненное во внутреннем бандаже;

- концевые области лопаток выступают в радиальном направлении внутрь за пределы внутреннего бандажа;

- располагают проволоку в контакте с внутренней поверхностью внутреннего бандажа и вдоль профиля лопаток.

Объектом настоящего изобретения также является спрямляющий аппарат компрессора турбореактивного двигателя, содержащий внутренний бандаж из сплава на основе титана, наружный бандаж и множество лопаток из сплава на основе титана, распределенных в окружном направлении и проходящих в радиальном направлении от внутреннего бандажа к наружному бандажу, причем каждая лопатка проходит сквозь соответствующее отверстие, выполненное во внутреннем бандаже, отличающийся тем, что лопатки прикреплены к внутреннему бандажу паяным швом из сплава на основе алюминия, содержащего магний и практически не содержащего кремний, выполненным, в частности, при помощи описанного выше способа.

Признаки и преимущества настоящего изобретения будут лучше понятны из подробного описания, приведенного ниже со ссылкой на прилагаемые фигуры.

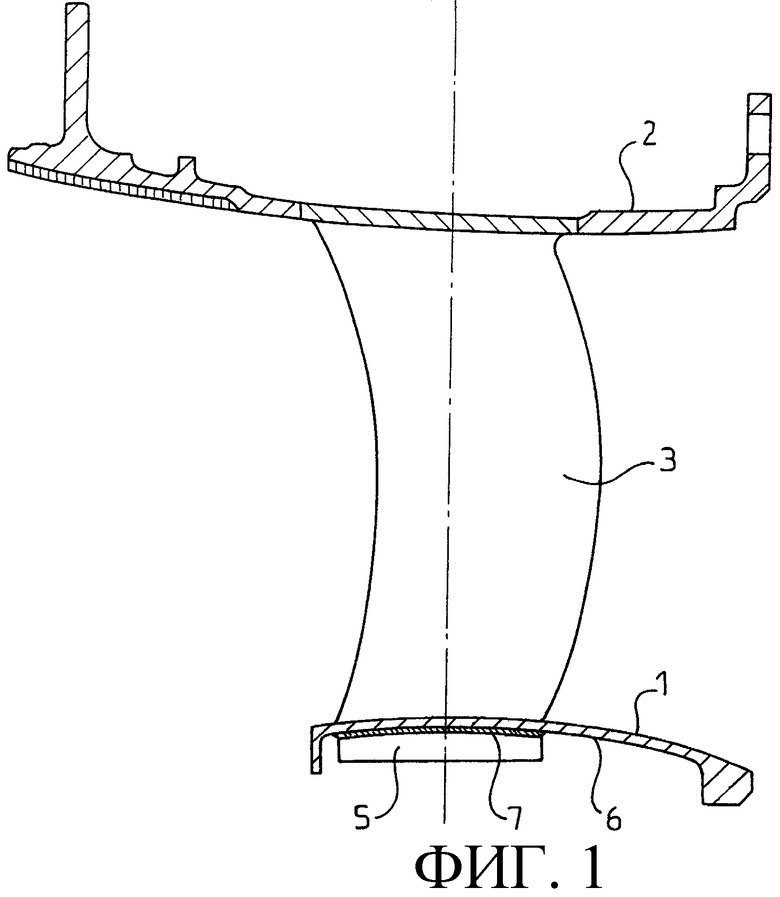

Фиг.1 представляет собой частичный схематический вид в осевом разрезе одной ступени спрямляющего аппарата компрессора авиационного турбореактивного двигателя, демонстрирующий лопатку, соединенную с внутренним бандажом при помощи способа согласно настоящему изобретению.

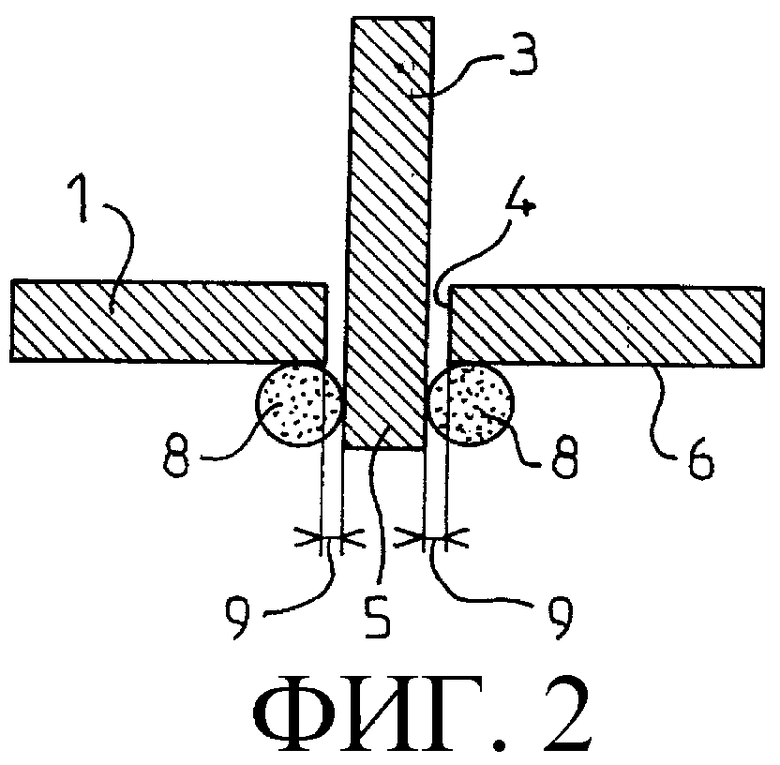

Фиг.2 представляет собой схематический вид в разрезе, демонстрирующий проволоку из алюминиевого сплава, размещенную на месте припаивания лопатки к внутреннему бандажу.

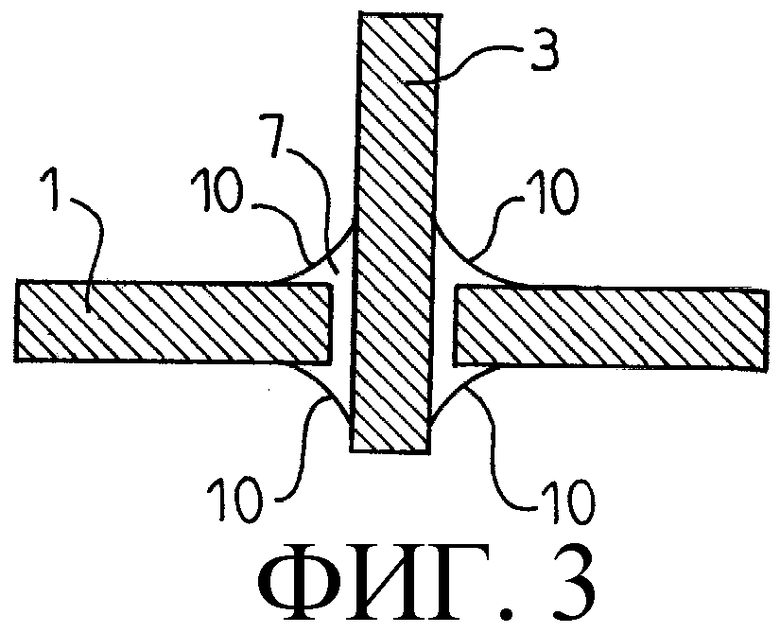

Фиг.3 представляет собой вид, аналогичный показанному на фиг.2 и демонстрирующий сборку, полученную после пайки.

На фиг.2 и 3 для большей ясности бандаж 1 и лопатка 3 представлены схематически в форме плоских пластин одинаковой толщины.

Частично представленная ступень лопаточного спрямляющего аппарата в классическом случае содержит неподвижный внутренний бандаж 1 и неподвижный наружный бандаж 2, а также ряд спрямляющих лопаток 3, проходящих в целом в радиальном направлении от внутреннего бандажа к наружной бандажу. Эти лопатки 3 распределены в окружном направлении по периферии бандажей, обычно равномерным образом. Внутренний бандаж 1 имеет отверстия 4, форма которых адаптирована к форме профиля (поперечного сечения) лопаток. Сквозь каждое из этих отверстий проходит одна лопатка 3, концевая область 5 которой выступает в направлении оси двигателя за пределы отверстия 4 и, следовательно, за пределы внутренней поверхности 6 этого бандажа 1. Лопатки 3 прикрепляют к наружному бандажу 2, например, при помощи сварки, осуществляемой электронным пучком.

В соответствии с настоящим изобретением, лопатки 3 прикрепляют к внутреннему бандажу 1 при помощи паяных швов 7, выполненных с использованием в качестве металлического припоя алюминиевого сплава, содержащего от 0,5 до 8% магния по массе и практически не содержащего кремний.

Предпочтительно, алюминиевый сплав в данном случае используют в форме проволоки диаметром примерно 2 мм.

Пример воплощения настоящего изобретения описан далее для случая применения при припаивании лопаток к внутреннему бандажу ступени спрямляющего аппарата компрессора авиационного турбореактивного двигателя, причем упомянутые лопатки и внутренний бандаж изготовлены из сплава ТА6V, который представляет собой сплав на основе титана, содержащий 6% алюминия и 4% ванадия по массе.

Лопатки 3 вставляют в сквозные отверстия 4, выполненные в стенке внутреннего бандажа 1 и адаптированные по своей форме к поперечному сечению лопаток, так, что вокруг лопаток между их наружной поверхностью и располагающейся против нее поверхностью отверстий 4 существует промежуток или зазор 9 сборки толщиной 0,35 мм. Концевая область 5 каждой лопатки выступает в направлении оси двигателя за пределы внутренней поверхности 6 внутреннего бандажа 1. После этого размещают проволоку 8 из сплава на основе алюминия, содержащего 5% магния и менее 0,3% кремния по массе, имеющую диаметр 2 мм и изогнутую в форме U-образного элемента вокруг упомянутой области 5 таким образом, чтобы она входила в контакт с противоположными поверхностями области 5 и с поверхностью 6 бандажа, как это показано на фиг.2.

Затем полученный таким образом узел помещают в вакуумную печь, в которой давление снижают до уровня ниже 1·10-2 Па. После этого выполняют следующий термический цикл:

- подъем от 20 до 400°С со скоростью 7°С/мин;

- плато при 400°С в течение 30 мин;

- подъем до 600°С со скоростью 7°С/мин;

- плато при 600°С в течение 10 мин;

- подъем до 660°С со скоростью 7°С/мин;

- плато между 660 и 670°С в течение 10 мин;

- охлаждение в вакууме до 400°С и далее в инертном газе.

В ходе этой термической обработки металл, из которого изготовлена проволока 8, расплавляется, проникает вследствие капиллярного эффекта в промежуток или зазор 9 сборки и заполняет этот зазор с формированием после охлаждения паяного шва 7, который имеет радиусы сопряжения 10 с каждой стороны бандажа и лопатки.

Описанный выше пример ни в коем случае не является ограничивающим. В частности, металлический припой может быть использован в форме, отличной от проволоки, например, в форме тонкой полосы, в виде порошка или пасты, и может быть размещен в зазоре 9, предпочтительно выходя при этом внутрь и/или наружу за пределы бандажа 1. Металлический сплав на основе титана, из которого изготовлены припаиваемые детали, может иметь химический состав, отличный от состава сплава ТА6V.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПРЯМЛЯЮЩИЙ ЛОПАТОЧНЫЙ АППАРАТ КОМПРЕССОРА АВИАЦИОННОГО ДВИГАТЕЛЯ С ПРИКЛЕЕННЫМИ ЛОПАТКАМИ | 2004 |

|

RU2317448C2 |

| ПРИПОЙ ДЛЯ ПАЙКИ ТИТАНА И ЕГО СПЛАВОВ И СПОСОБ ПАЙКИ ТИТАНА И ЕГО СПЛАВОВ | 2013 |

|

RU2539286C9 |

| СИСТЕМА И СПОСОБ РЕМОНТА ВЫСОКОТЕМПЕРАТУРНЫХ ГАЗОТУРБИННЫХ КОМПОНЕНТОВ | 2019 |

|

RU2784612C1 |

| СПОСОБ РЕМОНТА ЛОПАТКИ СОПЛОВОГО АППАРАТА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2177862C1 |

| СПОСОБ ИЗБИРАТЕЛЬНОГО УДАЛЕНИЯ СОСТАВОВ ДЛЯ ПАЙКИ ТВЕРДЫМ ПРИПОЕМ ИЗ СОЕДИНЕННЫХ УЗЛОВ (ВАРИАНТЫ) | 2002 |

|

RU2242544C2 |

| НАПРАВЛЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ПОТОКА ВОЗДУХА НА ВХОДЕ В КАМЕРУ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2435104C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИСТЕМЫ, СОДЕРЖАЩЕЙ МНОЖЕСТВО ЛОПАТОК, УСТАНОВЛЕННЫХ В ПЛАТФОРМЕ | 2010 |

|

RU2532783C2 |

| КОМПРЕССОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ВКЛАДЫШ ДЛЯ ТАКОГО КОМПРЕССОРА | 2005 |

|

RU2405975C2 |

| СПОСОБ ИСПРАВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2498888C2 |

| СПОСОБ РЕМОНТА ПОВЕРХНОСТНЫХ ДЕФЕКТОВ ИЗДЕЛИЙ ГТД | 2005 |

|

RU2281845C1 |

Изобретение может быть использовано при соединении пайкой металлических деталей из сплава на основе титана. Пайку осуществляют при давлении газа менее 1·10-2 Па. В качестве металлического припоя используют алюминиевый сплав, содержащий магний, а количество кремния в нем ограничено 0,3 мас.%. Металлические детали представляют собой внутренний бандаж и множество лопаток спрямляющего аппарата компрессора турбореактивного двигателя. Лопатки распределены в окружном направлении и проходят в радиальном направлении от внутреннего бандажа к наружному бандажу, и каждая из них проходит сквозь соответствующее отверстие, выполненное во внутреннем бандаже. Изобретение позволяет повысить механическую и химическую стойкость соединения. 2 н.п. и 13 з.п. ф-лы, 3 ил.

| ЕР 1148208 А, 24.10.2001 | |||

| Способ пайки конструкций из титана и его сплавов | 1983 |

|

SU1140905A1 |

| 0 |

|

SU408724A1 | |

| Способ пайки титана | 1979 |

|

SU852469A1 |

| ЛАШКО С.В | |||

| и др | |||

| Пайка металлов, М., Машиностроение, 1988, с.103. | |||

Авторы

Даты

2006-12-27—Публикация

2004-10-08—Подача