Изобретение относится к области машиностроения и может быть использовано в системах защиты от перегрузок и повреждений стреловых и башенных грузоподъемных кранов и кранов-трубоукладчиков.

Известен способ защиты (предотвращения аварий) грузоподъемного крана путем установки допустимых (пороговых) уровней нагрузки для различных значений угла наклона и поворота его стрелы, контроля в процессе работы крана текущих значений этих параметров, сравнения текущего значения нагрузки с пороговым уровнем для текущего положения стрелы и последующего формирования предупреждающих сигналов и сигналов управления исполнительными устройствами грузоподъемного крана в зависимости от результатов этого сравнения [1].

Устройство для осуществления этого способа содержит датчик нагрузки крана, подключенный к одному входу блока сравнения, выход которого включен в цепь управления краном. Устройство содержит также датчик вылета и датчик угла поворота стрелы, подключенные к соответствующим входам блока формирования допустимой грузоподъемности крана, выход которого соединен со вторым входом блока сравнения [1].

В этом техническом решении обеспечивается защита грузоподъемного крана от перегрузки по грузовому моменту, в том числе с учетом различной продольной и поперечной устойчивости крана. Однако при этом не обеспечивается защита крана от столкновений его стрелы с препятствиями (координатная защита).

Более совершенным и наиболее близким к предложенному является способ защиты (предотвращения аварий) грузоподъемного крана путем предварительного определения допустимых значений параметров, характеризующих его нагрузку и пространственное положение стрелы и грузозахватного органа, их запоминания, измерения в процессе работы грузоподъемного крана указанных параметров, сравнения их измеренных значений с допустимыми и последующего формирования предупреждающих сигналов для крановщика или сигналов блокирования работы крана, предотвращающих превышение допустимых значений указанных параметров [2], [3].

Устройство для осуществления этого способа и наиболее близкое к предложенному содержит датчики параметров работы грузоподъемного крана - датчики нагрузки и пространственного положения стрелы и грузозахватного органа, выходное устройство (или исполнительный блок) и цифровой вычислитель (микропроцессорный электронный блок), включающий в себя микроконтроллер, блок памяти (энергонезависимое запоминающее устройство) и устройство ввода/вывода информации, соединенное с микроконтроллером и с датчикам [2], [3].

В известном техническом решении обеспечивается защита грузоподъемного крана как от перегрузок, так и от столкновений с различными препятствиями (координатная защита).

Однако для измерения пространственного положения стрелы и грузозахватного органа крана используются датчики, принцип действия которых базируется на механическом взаимодействии элементов конструкции грузоподъемного крана с чувствительными элементами этих датчиков. Например, на механическом взаимодействии крюковой обоймы с концевым выключателем предельного подъема грузозахватного органа, на механическом взаимодействии барабана грузовой лебедки с измерителем углового положения этого барабана в датчике высоты подъема грузозахватного органа (в датчике перемещения грузового каната) и т.д. Это приводит к усложнению конструкции датчиков и к невозможности обеспечения их эффективной защиты от механических повреждений.

Необходимость механической привязки (присоединения) этих датчиков к элементам конструкции грузоподъемного крана усложняет также их установку и техническое обслуживание на грузоподъемном кране ввиду того, что механическая привязка исключает возможность размещения датчиков на грузоподъемном кране в местах, удобных для монтажа и доступа к ним.

Кроме того, датчики пространственного положения стрелы и грузозахватного органа крана в известном техническом решении не имеют единой базы или точки отсчета по высоте. Это затрудняет измерение расстояния между кранами или расстояния между краном и препятствием с учетом разности их высот и, соответственно, снижает эффективности предотвращения аварий, вызванных столкновениями грузоподъемных кранов или столкновениями грузоподъемного крана с препятствиями.

Известное техническое решение имеет также недостаточно высокие функциональные возможности по реализации функций защиты грузоподъемного крана. В частности, в нем не обеспечивается предотвращение аварий, вызванных отклонением неповоротной платформы или портала крана от горизонтального положения, приближением грозы и т.д.

Техническими результатами, на достижение которых направлено предложенное техническое решение, являются:

- упрощение конструкции и обеспечение эффективной защиты датчиков пространственного положения элементов конструкции грузоподъемного крана от механических повреждений за счет исключения необходимости механического взаимодействия этих датчиков с элементами конструкции крана;

- упрощение установки датчиков пространственного положения элементов конструкции грузоподъемного крана за счет обеспечения возможности измерения абсолютных высот этих элементов, в частности упрощение установки датчика высоты грузозахватного органа за счет исключения необходимости применения датчиков перемещения грузового каната;

- упрощение технического обслуживания датчиков пространственного положения за счет обеспечения возможности их размещения на грузоподъемном кране в местах, более удобных для доступа к ним;

- повышение эффективности предотвращения аварий, вызванных столкновениями грузоподъемных кранов или столкновениями грузоподъемного крана с препятствиями, за счет реализации измерения расстояния между кранами или расстояния между краном и препятствием с учетом разности их абсолютных высот;

- повышение безопасности работы грузоподъемного крана за счет предотвращения аварий, вызванных отклонением неповоротной платформы или портала крана от горизонтального положения, приближением грозы и т.д.

В первом варианте реализации предложенного способа предотвращения аварий при работе грузоподъемного крана путем предварительного определения допустимых значений параметров, характеризующих нагрузку и/или пространственное положение его стрелы и/или грузозахватного органа, их запоминания, измерения в процессе работы грузоподъемного крана прямым или косвенным методом по меньшей мере одного из указанных параметров, сравнения его измеренного значения с допустимым и последующего формирования по меньшей мере одного сигнала управления по меньшей мере одним исполнительным устройством грузоподъемного крана, направленного на предотвращение превышения этим параметром допустимого значения, указанные технические результаты достигаются за счет того, что при измерении по меньшей мере одного параметра, характеризующего пространственное положение стрелы и/или грузозахватного органа грузоподъемного крана, измеряют величину атмосферного давления вблизи какой-либо части его стрелы или грузозахватного органа и величину атмосферного давления в точке с известной высотой, расположенной на грузоподъемном кране или вблизи него, и по предварительно запомненной зависимости с использованием разности или отношения величин этих давлений вычисляют высоту этой части стрелы или грузозахватного органа.

Во втором варианте реализации предложенного способа предотвращения аварий путем предварительного определения допустимых значений параметров, характеризующих нагрузку и/или пространственное положение стрелы и/или грузозахватного органа грузоподъемного крана, их запоминания, измерения в процессе работы грузоподъемного крана прямым или косвенным методом по меньшей мере одного из указанных параметров, сравнения его измеренного значения с допустимым и последующего формирования по меньшей мере одного сигнала управления по меньшей мере одним исполнительным устройством грузоподъемного крана, направленного на предотвращение превышения этим параметром допустимого значения, указанные технические результаты достигаются за счет того, что дополнительно измеряют величину атмосферного давления вблизи какой-либо части стрелы и/или грузозахватного органа грузоподъемного крана и величину атмосферного давления в какой-либо части стрелы и/или грузозахватного органа другого грузоподъемного крана или в какой-либо точке препятствия, расположенного вблизи грузоподъемного крана, по предварительно запомненной зависимости с использованием разности или отношения величин этих давлений вычисляют разность высот частей стрел и/или грузозахватных органов грузоподъемных кранов, или разность высот какой-либо части стрелы или грузозахватного органа грузоподъемного крана и препятствия, после чего с использованием этой разности высот вычисляют расстояние между стрелой и/или грузозахватным органом грузоподъемного крана и стрелой и/или грузозахватным органом другого грузоподъемного крана или препятствием, сравнивают величину вычисленного расстояния с предварительно установленной и запомненной допустимой величиной и при уменьшении величины вычисленного расстояния до установленной величины формируют предупреждающий сигнал для крановщика или сигналы управления исполнительными устройствами, направленные на предотвращение движения стрелы или грузозахватного органа грузоподъемного крана в сторону стрелы или грузозахватного органа другого грузоподъемного крана или в сторону препятствия.

Для реализации двух- или трехкоординатной защиты грузоподъемного крана от столкновений с другим краном или с каким-либо препятствием, на стрелах грузоподъемных кранов или на препятствии устанавливают устройства для определения их пространственного линейного и/или углового положения в горизонтальной плоскости, передают выходные сигналы этих устройств в вычислительное устройство, после чего вычисление расстояния между стрелой грузоподъемного крана и стрелой другого грузоподъемного крана или препятствием осуществляют с учетом их пространственного линейного и углового положения в горизонтальной плоскости. При этом в качестве устройств, использующихся для определения линейных координат пространственного положения в горизонтальной плоскости, могут использоваться приемники системы глобального спутникового позиционирования, а для определения углового положения в горизонтальной плоскости - электронные магнитные компасы.

В общем случае допустимая (безопасная) величина расстояния, при которой формируется предупреждающий сигнал или сигнал блокирования движений грузоподъемного крана, определяется из условия предотвращения столкновений стрелы и/или грузозахватного органа грузоподъемного крана с другим краном или с препятствием в динамических режимах работы грузоподъемного крана и запоминается в виде функции нагрузки, скорости движения и/или пространственного положения стрелы и/или грузозахватного органа грузоподъемного крана. Вычисления текущего значения этого расстояния могут осуществляться, в частности, с использованием двухмерных или трехмерных математических моделей грузоподъемных кранов и препятствий, которые сохраняются в энергонезависимой памяти вычислительного устройства.

В третьем варианте реализации предложенного способа, заключающемся в предварительном определении допустимых значений параметров, характеризующих нагрузку и/или пространственное положение его стрелы и/или грузозахватного органа, их запоминании, измерении в процессе работы грузоподъемного крана прямым или косвенным методом по меньшей мере одного из указанных параметров, сравнении его измеренного значения с допустимым и последующем формировании сигналов управления по меньшей мере одним исполнительным устройством грузоподъемного крана, направленных на предотвращение превышения этим параметром допустимого значения, указанные технические результаты достигаются за счет того, что дополнительно измеряют величины атмосферного давления в каких-либо точках опор грузоподъемного крана или вблизи них и по предварительно запомненной зависимости с использованием разности или отношения величин этих давлений вычисляют разность высот различных опор или величину угла отклонения платформы или портала грузоподъемного крана от горизонтального положения, сравнивают эту разность высот или эту величину угла с соответствующей предварительно установленной и запомненной величиной и, в случае превышения установленной величины, формируют предупреждающий сигнал для крановщика, или уменьшают величину допустимого значения параметра, характеризующего нагрузку на кран, или формируют по меньшей мере один сигнал управления исполнительным устройством, блокирующий работу грузоподъемного крана.

В четвертом варианте реализации предложенного способа, заключающемся в предварительном определении допустимых значений параметров, характеризующих нагрузку и/или пространственное положение его стрелы и/или грузозахватного органа, их запоминании, измерении в процессе работы грузоподъемного крана прямым или косвенным методом по меньшей мере одного из указанных параметров, сравнении его измеренного значения с допустимым и последующем формировании сигналов управления по меньшей мере одним исполнительным устройством грузоподъемного крана, направленных на предотвращение превышения этим параметром допустимого значения, указанные технические результаты достигаются за счет того, что дополнительно измеряют атмосферное давления в какой-либо точке грузоподъемного крана или вблизи него, определяют скорость изменения атмосферного давления или величину его изменения за предварительно установленный интервал времени, сравнивают значение этой скорости или величины этого изменения с соответствующей заранее установленной и запомненной величиной, путем выявления превышения установленной величины выявляют приближение грозы, после чего формируют предупреждающий сигнал для крановщика, или уменьшают величину допустимого значения параметра, характеризующего нагрузку на кран, или формируют сигнал управления исполнительным устройством, блокирующий работу грузоподъемного крана. В случае необходимости, для повышения достоверности выявления приближения грозы, дополнительно измеряют электризацию, температуру и/или влажность воздуха и по заранее установленной и запомненной зависимости осуществляют корректировку величины установленной скорости изменения атмосферного давления или величины его изменения за предварительно установленный интервал времени в зависимости от текущих значений и характера изменения во времени результатов этих измерений.

В любом варианте реализации предложенного способа для получения необходимых технических результатов может быть реализовано повышение точности вычисления высоты с использованием выходных сигналов датчика (датчиков) атмосферного давления. Для этого дополнительно измеряют значение температуры и/или влажности атмосферного воздуха и используют это значение для внесения поправок при вычислении этой высоты (разности высот).

Измерения атмосферного давления на подвижных элементах конструкции грузоподъемного крана в любом варианте реализации предложенного способа осуществляют, преимущественно, на оголовке стрелы или на крюковой обойме (на грузозахватном органе) и далее с использованием величины этого давления вычисляют, соответственно, высоту подъема стрелы - высоту оголовка стрелы, или высоту подъема грузозахватного органа или груза.

Кроме того, в любом варианте реализации предложенного способа возможно применение беспроводной передачи в вычислительное устройство информации об измеренной величине атмосферного давления, о вычисленном значении высоты и, при необходимости, информации о пространственном или угловом положении какого-либо объекта - стрелы, грузозахватного органа или препятствия. Для такой передачи используются либо специально организованные радиоканалы, либо существующая сеть сотовой связи.

В устройстве для предотвращения аварий при работе грузоподъемного крана, содержащем датчики нагрузки и/или пространственного положения стрелы и/или грузозахватного органа грузоподъемного крана, выходное устройство и цифровой вычислитель, выполненный на основе микроконтроллера с возможностью запоминания допустимых значений параметров, характеризующих нагрузку и/или пространственное положение стрелы и/или грузозахватного органа грузоподъемного крана, с возможностью измерения в процессе работы грузоподъемного крана прямым или косвенным методом по меньшей мере одного из указанных параметров при помощи упомянутых датчиков, с возможностью сравнения измеренного значения этого параметра с допустимым и последующего формирования сигналов управления, направленных на предотвращение превышения этим параметром допустимого значения, и передачи этих сигналов управления на выходное устройство, выход которого подключен по меньшей мере к одному исполнительному устройству грузоподъемного крана, указанные технические результаты достигаются за счет того, что оно дополнительно содержит по меньшей мере один датчик атмосферного давления, размещенный на грузоподъемном крана, выход которого при помощи проводного или беспроводного канала связи соединен с цифровым вычислителем, который выполнен с возможностью обработки выходного сигнала этого датчика по предварительно установленной и запомненной зависимости и выявления в результате этой обработки, в соответствии с видом этой зависимости, недопустимых перемещениях стрелы и/или грузозахватного органа грузозахватного органа крана, и/или негоризонтального положения платформы или портала грузоподъемного крана, и/или приближения грозы, а также с возможностью последующего формирования предупреждающего сигнала для крановщика, или уменьшения величины допустимого значения параметра, характеризующего нагрузку на грузоподъемный кран, или передачи на выходное устройство сигнала управления, блокирующего работу грузоподъемного крана.

Для повышения точности измерений высоты устройство может дополнительно содержать второй датчик атмосферного давления, расположенный на грузоподъемном кране или вблизи него в точке с известной высотой и подключенный к цифровому вычислителю. При этом первый датчик атмосферного давления размещен на стреле или на грузозахватном органе грузоподъемного крана, а цифровой вычислитель выполнен с возможностью реализации дифференциальных алгоритмов вычисления высоты, соответственно, стрелы или грузозахватного органа (груза).

Для получения необходимых технических результатов второй датчик атмосферного давления в устройстве может быть расположен на какой-либо части стрелы или грузозахватного органа другого грузоподъемного крана или на каком-либо препятствии и подключен к цифровому вычислителю посредством проводного или беспроводного канала связи. При этом первый датчик атмосферного давления расположен на какой-либо части стрелы и/или грузозахватного органа грузоподъемного крана, а цифровой вычислитель выполнен с возможностью вычисления разности высот частей стрел и/или грузозахватных органов грузоподъемных кранов, или разности высот какой-либо части стрелы или грузозахватного органа грузоподъемного крана и препятствия, с возможностью вычисления расстояния между стрелой и/или грузозахватным органом грузоподъемного крана и стрелой и/или грузозахватным органом другого грузоподъемного крана или препятствием с использованием этой разности высот, а также с возможностью сравнения вычисленного расстояния с предварительно установленной и запомненной допустимой величиной этого расстояния и с возможностью формирования указанного предупреждающего сигнала или передачи на выходное устройство сигнала управления, блокирующего движения грузоподъемного крана, в случае уменьшения этого расстояния до установленной допустимой величины.

Для реализации двух- или трехмерной защиты стрелы и/или грузозахватного органа крана от столкновений, на какой-либо части стрелы или грузозахватного органа грузоподъемного крана, а также на какой-либо части стрелы или грузозахватного органа другого грузоподъемного крана или на каком-либо препятствии дополнительно устанавливаются устройства определения их линейного и/или углового положения в горизонтальной плоскости, выходы которых с использованием проводного или беспроводного канала связи соединяются с цифровым вычислителем, который выполняется с возможностью вычисления расстояния между стрелой и/или грузозахватным органом грузоподъемного крана и стрелой и/или грузозахватным органом другого грузоподъемного крана или препятствием с учетом их положений в горизонтальной плоскости.

Для повышения эффективности предотвращения аварий крана, вызванных грозой, устройство может дополнительно содержать датчики электризации, температуры и/или влажности воздуха, выходы которых с использованием проводного или беспроводного канала связи соединены с цифровым вычислителем, который выполнен с возможностью вычисления момента времени наступления грозы с использованием выходных сигналов этих датчиков и датчика атмосферного давления.

Для предотвращения аварий, вызванных недопустимо большим наклоном грузоподъемного крана, в устройстве используются по меньшей мере два датчика атмосферного давления, прикрепленных к его опорам и подключенных к цифровому вычислителю, который выполнен с возможностью вычисления разности высот различных опор или величины угла отклонения платформы или портала грузоподъемного крана от горизонтального положения, с возможностью сравнения этой разности высот или величины угла с соответствующей предварительно установленной и запомненной величиной и формирования указанного предупреждающего сигнала, или уменьшения величины допустимого значения параметра, характеризующего нагрузку на кран, или формирования сигналов управления исполнительным устройством, блокирующих работу грузоподъемного крана.

Благодаря указанным отличительным признакам предложенного технического решения пространственное положение любого конструктивного элемента грузоподъемного крана по высоте определяется путем измерения атмосферного давления вблизи этого элемента и последующей обработки результатов этого измерения. Полученные данные о пространственном положении этих элементов по высоте далее используются при определении других параметров пространственного положения конструктивных элементов грузоподъемного крана и расстояний до другого грузоподъемного крана или до какого-либо препятствия. Причем для измерения высоты какого-либо конструктивного элемента грузоподъемного крана достаточно расположения датчика атмосферного давления вблизи этого элемента, например, закрепления на этом элементе, без механического взаимодействия датчика с этим конструктивным элементом крана.

Это обеспечивает упрощение конструкции датчиков, дает возможность выполнить их эффективную защиту от механических повреждений, а также упростить установку и техническое обслуживание датчиков на кране.

Измерение атмосферного давления позволяет получить единую базу для определения высоты различных конструктивных элементов как данного грузоподъемного крана, так и работающего в непосредственной близости от него другого грузоподъемного крана, а также высоты различных препятствий, расположенных в рабочей зоне грузоподъемного крана. Это дает возможность обеспечить эффективную защиту крана от столкновений с другим краном или с препятствиями.

Кроме того, измерение атмосферного давления, с соответствующей обработкой результатов этого измерения, позволяет предотвратить аварии, которые могут возникнуть из-за отклонения неповоротной платформы или портала крана от горизонтального положения, приближения грозы и т.д.

Поэтому указанные отличительные признаки находятся в прямой причинно-следственной связи с достигаемыми техническими результатами.

Из уровня техники неизвестно применение этих признаков в системах защиты и управления грузоподъемных кранов или других строительно-дорожных машин. Соответственно, отсутствуют источники информации, содержащие сведения об их влиянии на достижение указанных технических результатов.

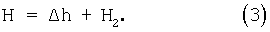

На чертеже приведена функциональная схема устройства (системы) безопасности грузоподъемного крана, реализующего предложенные варианты способа предотвращения его аварий.

Система безопасности содержит цифровой вычислитель 1, именуемый также электронным блоком, блоком индикации, блоком обработки данных и т.п., датчики нагрузки, пространственного положения стрелы и грузозахватного органа, а также других параметров работы грузоподъемного крана 2 и выходное устройство 3. Цифровой вычислитель 1 выполнен на основе микроконтроллера 4, к которому подключены блок энергонезависимой (Flash) памяти 5, органы управления (кнопки, клавиши) 6, индикаторы (светодиодные, символьные жидкокристаллические и т.п.) 7, часы реального времени 8 и устройство ввода/вывода информации 9.

У системы безопасности с аналоговыми датчиками 2 устройство ввода/вывода информации 9 содержит аналого-цифровой преобразователь, а у системы с цифровыми датчиками - трансивер или контроллер мультиплексного канала обмена данными, в частности последовательного интерфейса типа CAN (Control Area Network), реализованного по стандартам ISO 11898, ISO 11519 или типа UN (Local Interconnection Network), утвержденного Европейским Автомобильным Консорциумом. Возможно также соединение датчиков 2 с цифровым вычислителем 1 при помощи беспроводных каналов связи. В этом случае устройство ввода/вывода информации 9, а также каждый из датчиков 2 содержат приемники и передатчики радиосигналов.

Выходное устройство 3 содержит по меньшей мере один силовой ключ, выполненный в виде электромагнитного реле или силовой интегральной микросхемы. Вход (входы) выходного устройства подключен (подключены) к устройству ввода/вывода информации 9 или непосредственно к микроконтроллеру 4 при помощи отдельных проводов или мультиплексного канала обмена данными, а выход (выходы) - к исполнительным устройствам крана (на чертеже условно не показаны). В качестве исполнительных устройств используются, как правило, электромагнитные пускатели или электромагнитные клапаны, включенные в гидравлическую систему управления краном. Выходное устройство 3 может быть также объединено с устройством ввода/вывода информации 9. Если система безопасности имеет общий мультиплексный канал обмена данными, то выходное устройство 3 может быть выполнено на основе микроконтроллера и подключено к этому мультиплексному каналу обмена данными аналогично подключению датчиков 2. Кроме того, отдельные датчики параметров работы крана могут быть подключены непосредственно к выходному устройству 3 (на чертеже условно не показано).

Датчики 2 включают в себя, в частности, датчик нагрузки грузоподъемного крана 10, выполненный в виде тензометрического датчика усилия в грузовом или стреловом канате или в виде тензометрических датчиков давления в гидроцилиндре подъема стрелы, датчик угла наклона и длины стрелы 11, выполненный в виде кабельного барабана с потенциометрическим датчиком угла поворота этого барабана и с микромеханическим акселерометром-инклинометром, и датчик угла азимута 12, выполненный, например, в виде потенциометра. Система содержит также один или несколько датчиков атмосферного давления 13, выполненных, например, в виде кремниевых датчиков абсолютного давления, и установленных, в частности, на оголовке стрелы, на грузозахватном органе и на опорах грузоподъемного крана, приемник системы глобального спутникового позиционирования 14, датчики температуры и влажности атмосферного воздуха 15. Система может содержать также различные дополнительные датчики 16, к которым относятся датчик приближения к линии электропередачи, датчик электризации воздуха, датчик углового положения стрелы (электронный магнитный компас), дискретные датчики перемещений органов управления краном и т.п. Отдельные датчики, показанные на чертеже, могут отсутствовать или могут быть объединены с другими датчиками системы безопасности. Конкретный набор датчиков зависит от конструкции грузоподъемного крана и варианта реализации предложенного способа.

В качестве системы глобального спутникового позиционирования может использоваться Российская навигационная спутниковая система (ГЛОНАСС), глобальная спутниковая система навигации Galileo, создаваемая Евросоюзом, или американская Global Positioning System (GPS).

Если датчики 2 (10-16) выполнены аналоговыми, то каждый их них содержит первичный преобразователь (тензометрический мост, потенциометр и т.п.), выходной сигнал которого непосредственно или через расположенный в датчике усилитель/преобразователь при помощи отдельного провода подключается к соответствующему входу устройства ввода/вывода информации 9. Если датчики выполнены цифровыми - с мультиплексным каналом обмена данными, то каждый из них в общем случае содержит последовательно соединенные первичный преобразователь, усилитель/преобразователь выходного сигнала первичного преобразователя, микроконтроллер датчика и трансивер или драйвер мультиплексного канала обмена данными. Если в системе используется беспроводная передача данных, например с датчика атмосферного давления 13, расположенного на грузозахватном органе, то соответствующий датчик и устройство ввода/вывода информации 9 содержат передатчики и/или приемники радиосигналов.

В одной системе безопасности возможно также применение датчиков с различными интерфейсами, т.е. часть датчиков 2 может быть выполнена аналоговыми, часть - цифровыми, а часть - с беспроводным интерфейсом.

К цифровому вычислителю 1 могут подключаться также датчики, расположенные на другом грузоподъемном кране или на каком-либо препятствии (на чертеже условно не показаны). Эти датчики по конструкции и по подключению к цифровому вычислителю 1 могут быть идентичны датчикам 2. Возможна также передача сигналов датчиков 2 в систему безопасности другого грузоподъемного крана и наоборот.

С целью упрощения настройки системы безопасности на грузоподъемном кране каждый из датчиков 2 (10-16) может быть выполнен с нормализацией его выходного сигнала. В этом случае усилитель/преобразователь аналогового датчика или усилитель/преобразователь и микроконтроллер цифрового датчика выполняются с возможностью компенсации смещения нуля, лианеризации, термокомпенсации и калибровки коэффициента передачи этого датчика.

Система безопасности работает следующим образом.

Перед началом работы грузоподъемного крана крановщик (оператор), в случае необходимости, при помощи органов управления 6, расположенных на цифровом вычислителе 1, осуществляет ввод в микроконтроллер 4 параметров, определяющих режимы работа крана - положение выдвижных опор, кратность запасовки грузового полиспаста, наличие, длину и угол наклона гуська и т.д. Введенные параметры сохраняются в энергонезависимом (Flash) блоке памяти 5 или в памяти (в EEPROM) микроконтроллера 4.

Зона допустимых значений положения грузоподъемного (стрелового) оборудования (стрелы и/или грузозахватного органа) крана вводится при задании крановщиком параметров координатной защиты при помощи органов управления 6 и также сохраняется в памяти микроконтроллера 4 или в блоке памяти 5.

Управление грузоподъемным краном осуществляется крановщиком путем перемещения органов управления (рукояток, рычагов и т.п.), например, гидравлическими распределителями крана, в соответствующих направлениях. Для осуществления какого-либо движения крана необходимо как наличие управляющего воздействия крановщика, так и отсутствие блокирования этого движения со стороны выходного устройства 3, связанного с исполнительными устройствами крана.

При отсутствии перегрузки крана по грузовому моменту и при нахождении его стрелы в зоне допустимых положений по координатной защите микроконтроллер 4 формирует сигнал управления выходным устройством 3, разрешающий движения крана.

С помощью датчиков 2 в системе безопасности реализуются каналы измерения параметров работы крана, характеризующих его нагрузку и пространственное положение грузоподъемного (стрелового оборудования). Микроконтроллер 4 цифрового вычислителя 1 работает по программе, определенной при проектировании системы безопасности и предварительно записанной в его памяти или в блоке памяти 5. Через устройство ввода/вывода информации 9 по мультиплексному каналу обмена данными, по отдельным линиям связи или по радиоканалу микроконтроллер 5 получает от датчиков 2 значения параметров работы грузоподъемного крана.

После получения информации от датчиков 2 микроконтроллер 4 по известным функциональным зависимостям определяет текущую нагрузку крана и положение его грузоподъемного (стрелового) оборудования. При необходимости, для определения текущей нагрузки крана и/или текущего пространственного положения его стрелы или грузозахватного органа, микроконтроллером 4 осуществляются необходимые преобразования сигналов, поступающих от датчиков параметров работы крана 2. Это имеет место в случае, когда текущая нагрузка крана и/или положение его стрелы или грузозахватного органа измеряются косвенным образом, например, при определении нагрузки стрелового гидравлического крана по давлениям в штоковой и поршневой полостях гидроцилиндра подъема стрелы.

Допустимые режимы нагружения в виде грузовых характеристик крана хранятся в памяти микроконтроллера или в блоке памяти 5.

Далее микроконтроллер 4 цифрового вычислителя 1 осуществляет сравнение текущей нагрузки (массы поднимаемого груза или грузового момента) крана с предельно-допустимым значением нагрузки, а также сравнение фактического положения грузоподъемного оборудования с зоной допустимых положений стрелы и/или грузозахватного органа по координатной защите. Далее микроконтроллер 4, в зависимости от результатов этих сравнений, подает на выходное устройство 3 сигнал отключения исполнительного устройства, направленный на предотвращение превышения соответствующим параметром его допустимого значения. Благодаря этому система безопасности формирует необходимые характеристики отключения движений крана и обеспечивает его автоматическую защиту от перегрузки и от столкновений стрелового оборудования с препятствиями (координатную защиту).

Отличительной особенностью предложенного способа (во всех вариантах его реализации) является применение датчиков атмосферного давления для определения пространственного положения по высоте каких-либо элементов конструкции грузоподъемного крана, элементов конструкции другого грузоподъемного крана или препятствия, расположенного в рабочей зоне крана.

Это определение базируется на использовании зависимости давления воздуха от высоты точки над уровнем моря. Абсолютная величина высоты над уровнем моря в системе безопасности крана не имеет значения. Поэтому для получения необходимой точности определения (вычисления) высоты используется дифференциальная схема измерений. Используются два датчика давления, один их которых устанавливается в точке с известной высотой или в точке, относительно которой необходимо определить высоту какого-либо элемента конструкции грузоподъемного крана или препятствия и далее определяется разность высот между этими двумя точками по значениям атмосферного давления в них. Кроме того, при необходимости дальнейшего повышения точности вычислений высоты, в эти вычисления вводятся поправки, учитывающие температуру и влажность атмосферного воздуха.

Значение разности высот Δh между точками 1 и 2 может быть вычислено микроконтроллером 4 по формуле

где P1 и Р2 - атмосферное давление в первой и во второй точках на высоте H1 и Н2 соответственно;

ΔН - барометрическая ступень (разность высот двух точек на одной вертикали, соответствующая разности атмосферного давления в 1 мбар).

Априорно известные значения ΔН при различных значениях атмосферного давления P1, температуры и влажности воздуха предварительно записываются в виде таблицы в блок памяти 5 и используются микроконтроллером 4 при выполнении вычислений разности высот Δh.

Кроме применения таблиц, возможно также вычисление разности высот Δh с использованием формул, например известной формулы М.В.Певцова

где N=18470;

α - температурный коэффициент объемного расширения воздуха, равный 0,003665 1/°С;

tm - среднее значение температуры воздуха в первой и второй точках.

В первом варианте реализации предложенного способа первую точку измерения атмосферного давления P1 выбирают на какой либо части стрелы или грузозахватного органа, например на оголовке стрелы и на боковой поверхности крюковой обоймы грузоподъемного крана. Вторая (опорная) точка для измерения атмосферного давления Р2 может быть выбрана в кабине крана, на опорно-ходовой части или в любой другой точке крана с известной высотой Н2.

Микроконтроллер 4, после получения данных от датчиков 2, по формуле (1) или по формуле (2) вычисляет величину разности высот Δh между точками установки датчиков атмосферного давления и, соответственно, высоту какой-либо части стрелы или грузозахватного органа

Далее полученное значение высоты Н используется микроконтроллером 4 для реализации функций защиты грузоподъемного крана от аварийных ситуаций.

Во втором варианте реализации предложенного способа измерение атмосферных давлений в различных точках и соответствующее определение высот этих точек осуществляется с целью предотвращения аварийных ситуаций, вызванных столкновениями грузоподъемного крана с другим грузоподъемным краном или каким-либо препятствием, расположенным в рабочей зоне крана.

Для этого точки измерения атмосферного давления, т.е. точки установки датчиков давления 13, выбирают вблизи (например, на поверхности) какой-либо части его стрелы (например, на ее оголовке) и/или грузозахватного органа крана, а также вблизи какой-либо части стрелы и/или грузозахватного органа другого грузоподъемного крана или препятствия. Микроконтроллер 4, после получения данных от датчиков 2, аналогичным образом по формуле (1) или по формуле (2) вычисляет величину разности высот Δh между точками установки датчиков атмосферного давления на грузоподъемном кране и на другом грузоподъемном кране или на препятствии. Далее, с учетом фактических точек установки датчиков атмосферного давления, с использованием математических моделей грузоподъемного крана и второго грузоподъемного крана и/или препятствия, которые предварительно записаны блоке энергонезависимой памяти 5 цифрового вычислителя 1, микроконтроллер 4 вычисляет расстояние между стрелой и/или грузозахватным органом грузоподъемного крана и стрелой и/или грузозахватным органом другого грузоподъемного крана или препятствием. После этого микроконтроллер 4 сравнивает величину этого расстояния с допустимой величиной, предварительно установленной и запомненной в блоке памяти 5, а также формирует предупреждающий сигнал для крановщика, поступающий на индикаторы 7, и/или формирует сигналы управления выходным устройством 3 в зависимости от результатов этого сравнения. Указанные сигналы управления обеспечивают предотвращение движения стрелы или грузозахватного органа грузоподъемного крана в сторону другого грузоподъемного крана или в сторону препятствия.

В описанном случае осуществляется защита грузоподъемного крана от столкновений при перемещении его стрелы или грузозахватного органа по высоте. Это позволяет предотвратить аварии грузоподъемного крана лишь в частных случаях, например при реализации координатной защиты типа «потолок» или при разграничении зон работы двух башенных кранов по высоте.

Для реализации более универсальной двух- или трехкоординатной защиты грузоподъемного крана от столкновений с другим краном или с каким-либо препятствием в цифровой вычислитель 1 необходимо передать информацию о взаимном пространственном линейном и/или угловом положении в горизонтальной плоскости другого грузоподъемного крана или препятствия. В качестве устройств (датчиков), использующихся для определения линейных координат пространственного положения в горизонтальной плоскости, могут использоваться приемники системы глобального спутникового позиционирования, а для определения углового положения в горизонтальной плоскости - электронные магнитные компасы. Эти устройства (датчики) входят в состав датчиков 2 (например, датчик-приемник GPS 14), в состав системы безопасности другого грузоподъемного крана или размещены на каком-либо препятствии. Передача выходных сигналов этих датчиков в цифровой вычислитель 1 может осуществляться по проводным или, что предпочтительнее, по беспроводным каналам связи.

В этом случае вычисление расстояния между стрелой грузоподъемного крана и стрелой другого грузоподъемного крана или препятствием осуществляют с использованием двухмерных или трехмерных математических моделей грузоподъемных кранов и препятствий и с учетом их взаимного пространственного положения не только по высоте, но и в горизонтальной плоскости.

При сравнении вычисленного расстояния от стрелы или грузозахватного органа грузоподъемного крана до стрелы или грузозахватного органа другого крана или до препятствия с минимально допустимой (безопасной) величиной этого расстояния, в общем случае учитывается, что допустимая (безопасная) величина в общем случае зависит от нагрузки, скорости движения и/или пространственного положения стрелы и/или грузозахватного органа грузоподъемного крана. Эта величина предварительно определяется из условия предотвращения столкновений стрелы и/или грузозахватного органа грузоподъемного крана с другим краном или с препятствием в динамических режимах работы грузоподъемного крана и в виде соответствующей функции или таблицы записывается и сохраняется в блоке памяти 5.

В третьем варианте реализации предложенного способа измерение атмосферных давлений осуществляется в каких-либо точках опор грузоподъемного крана или вблизи них с целью выявления аварийных ситуаций, вызванных отклонением платформы или портала грузоподъемного крана от горизонтального положения, в частности, вследствие неправильной установки грузоподъемного крана или просадки грунта под опорами в процессе его работы. В этом случае микроконтроллер 4 аналогичным образом по формулам (1) или (2) определяет разность высот Δh различных опор и, при необходимости, дополнительно вычисляет величину угла отклонения платформы или портала грузоподъемного крана от горизонтального положения. Далее микроконтроллер 4, при недопустимо большой разности высот Δh различных опор или при недопустимо большом значении угла отклонения платформы или портала грузоподъемного крана от горизонтального положения, формирует предупреждающий сигнал для крановщика, поступающий на индикаторы 7, или уменьшает величину допустимой нагрузки на кран, или формирует сигналы управления выходным устройством 3, блокирующие работу грузоподъемного крана.

В четвертом варианте реализации предложенного способа измерение атмосферного давления в какой-либо точке грузоподъемного крана или вблизи него осуществляют с целью выявления аварийных ситуаций, вызванных грозой - внезапных резких порывов ветра, ударов молнии и т.д. Для этого микроконтроллер 4 определяет скорость изменения атмосферного давления или величину его изменения за предварительно установленный интервал времени и сравнивает значение этой скорости или величины этого изменения с соответствующей заранее установленной и запомненной в блоке памяти 5 величиной.

Выявление приближения грозы основано на том, что в начале этого процесса происходит, как правило, медленное падение атмосферного давления в пределах 2 ГПа. Затем, при приближении грозы, наблюдается резкое повышение атмосферного давления - за небольшой промежуток времени (15-20 минут) давление повышается на 1-5 ГПа. Во время грозы фиксируется пик атмосферного давления. Далее наблюдается его резкий спад и через некоторое время атмосферное давление стабилизируется на прежнем уровне или чуть выше. Все явление занимает, как правило, не более 30 минут.

Микроконтроллер 5, после выявления приближения грозы по описанному пику кривой атмосферного давления, формирует предупреждающий сигнал для крановщика, или уменьшает величину допустимого значения параметра, характеризующего нагрузку на кран, или блокирует работу грузоподъемного крана при помощи выходного устройства 3. В случае необходимости, для повышения достоверности выявления приближения грозы, в систему безопасности дополнительно устанавливаются датчики электризацию (напряженности электрического поля), температуры и/или влажности воздуха. Соответственно, микроконтроллер 4, после получения выходных сигналов этих датчиков, по заранее установленной и запомненной в блоке памяти 5 зависимости осуществляют корректировку величины установленной скорости изменения атмосферного давления или величины его изменения за предварительно установленный интервал времени, свидетельствующей о приближении грозы.

При работе грузоподъемного крана наиболее важные его параметры отображаются на лицевой панели цифрового вычислителя (электронного блока) 1 при помощи индикаторов 7. Дополнительно параметры работы крана, время их изменения, определяемое с помощью часов реального времени 8, управляющие воздействия крановщика, предупреждающие сигналы для крановщика, а также сигналы, поступающие на выходное устройство 3, записываются в блок памяти 5 с возможностью считывания в случае необходимости через устройство ввода/вывода информации 9. Благодаря этому реализуется регистратор параметров грузоподъемного крана.

Из изложенного следует, что реализация отличительных признаков предложенного технического решения обеспечивает получение всех необходимых технических результатов: позволяет упростить конструкцию и обеспечить эффективную защиту датчиков пространственного положения элементов конструкции грузоподъемного крана от механических повреждений, упростить установку и техническое обслуживание датчиков на кране, а также повысить безопасность работы грузоподъемного крана за счет более точного и эффективного определения расстояния до окружающих его препятствий и предотвращения аварий, вызванных отклонением неповоротной платформы или портала крана от горизонтального положения, приближением грозы и т.д.

Источники информации

1. SU 1654256 А1, МПК5 В66С 23/90, 07.06.1991.

2. RU 2116240 С1, МПК7 В66С 23/90, 27.07.1998.

3. US 5730305 А, МПК6 В66С 13/16, 13/18, 24.03.1998.

Изобретение относится к технике защиты грузоподъемных кранов от перегрузок и повреждений. При предотвращении аварий при работе грузоподъемного крана предварительно определяют допустимые значения параметров, характеризующих нагрузку, и/или пространственное положение его стрелы и/или грузозахватного органа, их запоминают, измеряют в процессе работы грузоподъемного крана по меньшей мере одного из указанных параметров, сравнивают его измеренные значения с допустимым и формируют сигналы управления исполнительными устройствами грузоподъемного крана, направленные на предотвращение превышения этим параметром допустимого значения. Определение параметров, характеризующих пространственное положение по высоте стрелы, грузозахватного органа, опор, элементов конструкции другого крана или какого-либо препятствия, базируется на измерении величин атмосферного давления в соответствующих точках и последующих вычислениях этих высот. Обеспечивается упрощение конструкции и обеспечение эффективной защиты датчиков пространственного положения элементов конструкции грузоподъемного крана от механических повреждений, а также повышение безопасности работы грузоподъемного крана, за счет более точного и эффективного определения расстояния до окружающих его препятствий и предотвращения аварий, вызванных отклонением неповоротной платформы или портала крана от горизонтального положения, приближением грозы. 5 н. и 20 з.п.ф-лы, 1 ил.

| СПОСОБ УПРАВЛЕНИЯ ГРУЗОПОДЪЕМНЫМИ МЕХАНИЗМАМИ С ФИКСАЦИЕЙ ИХ ХАРАКТЕРИСТИК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2116240C1 |

| US 5730305 A, 24.03.1998 | |||

| СПОСОБ НАСТРОЙКИ ПРИБОРА БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОГО КРАНА | 2003 |

|

RU2262481C2 |

| СПОСОБ БАРОМЕТРИЧЕСКОГО ОПРЕДЕЛЕНИЯ ВЫСОТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2213936C1 |

Авторы

Даты

2007-09-20—Публикация

2006-01-23—Подача