Изобретение относится к подъемно-транспортному машиностроению и может быть использовано в системах управления и защиты от перегрузки и повреждения грузоподъемных кранов.

Известен способ защиты грузоподъемного крана от перегрузки путем установки зоны допустимых значений или пороговых уровней для выбранных рабочих параметров грузоподъемного крана, характеризующих его грузовой момент, контроля в процессе работы крана значений выбранных параметров, сравнения этих значений с пороговыми уровнями и формирования предупреждающих сигналов и сигналов управления исполнительными устройствами грузоподъемного крана в зависимости от результатов этого сравнения [1], [2].

В этом способе защита грузоподъемного крана от перегрузки обеспечивается только при условии полной исправности системы безопасности. Отказ, какой-либо сбой в работе или неправильная настройка любой составной части системы безопасности приводят к отключению защиты грузоподъемного крана от перегрузки. Это приводит к снижению ее эффективности.

Более совершенным и наиболее близким к предложенному является способ защиты башенного крана от перегрузки путем предварительного определения и запоминания максимально допустимой величины грузового момента, определения в процессе работы крана текущего значения грузового момента двумя методами, первый из которых включает в себя измерение величины усилия в грузовом канате и текущего положения грузовой тележки крана, характеризующего вылет, и последующее вычисление текущего значения грузового момента путем перемножения измеренных значений усилия и вылета, а второй метод определения текущего значения грузового момента заключается в прямом измерении грузового момента крана, в частности путем установки специального датчика на оголовок башни крана, последующего сравнения текущего значения грузового момента, полученного первым методом, с запомненным максимально допустимым, и дополнительного сравнения между собой текущих значений грузового момента, полученных первым и вторым методами, и формирования предупреждающего информационного сигнала или сигнала блокирования механизмов кранам в случае, если текущее значение грузового момента, полученного первым методом, превышает максимально допустимое и/или если значения грузовых моментов, полученных первым и вторым методами, отличаются друг от друга в ту или иную сторону более чем на установленную величину, например 5% [3].

В известном способе, благодаря определению текущего значения грузового момента двумя методами, отказ, сбой в работе или неправильная настройка любой составной части системы безопасности, приводят к остановке крана и не снижают безопасность его работы.

Однако прямое измерение грузового момента, предусмотренное в этом способе, возможно только на отдельных типах кранов, в основном на кранах с балочной стрелой фиксированной длины. На кранах другого типа прямое измерение грузового момента при помощи какого-либо датчика, как правило, невозможно. Например, у гусеничных кранов типа ДЭК-251, МКГ-25 и т.п. отсутствует какой-либо параметр, прямое измерение которого однозначно характеризовало бы текущее значение грузового момента.

Поэтому существенным недостатком известного способа является невозможность его применения на различных типах кранов.

Кроме того, в известном способе, в случае отказа, сбоя в работе или неправильной настройки составных частей системы безопасности крана, определяющих текущее значение грузового момента первым или вторым методом, происходит полное блокирование работы крана, т.е. его вынужденный простой. Это также является недостатком этого способа.

Основном техническим результатом, на достижение которого направлено заявленное техническое решение, является обеспечение защиты от перегрузки грузоподъемного крана любого типа, в том числе крана с телескопируемой и подъемной (маховой) стрелой.

Дополнительным техническим результатом является исключение простоев крана при частичных отказах его системы безопасности.

В первом варианте предложенного способа защиты стрелового грузоподъемного крана от перегрузки путем предварительного, например расчетным путем при проектировании крана, определения максимально допустимой величины грузового момента, ее запоминания, определения в процессе работы крана текущего значения грузового момента первым и вторым методами, первый из которых включает в себя измерение рабочих параметров крана, характеризующих текущую нагрузку и текущее значение вылета, и последующее вычисление текущего значения грузового момента с использованием значений измеренных рабочих параметров, сравнения текущего значения грузового момента с запомненным максимально допустимым и последующего формирования предупреждающего сигнала или сигнала управления краном, если текущее значение грузового момента превышает максимально допустимое, а также дополнительного сравнения между собой текущих значений грузового момента, полученных первым и вторым методами, указанный технический результат достигается за счет того, что при определении текущего значения грузового момента вторым методом измеряют дополнительные рабочие параметры крана, характеризующие текущую нагрузку и/или текущее значение вылета, после чего вычисляют текущее значение грузового момента с использованием значений измеренных дополнительных рабочих параметров и, при необходимости, значений рабочих параметров, измеренных при определения грузового момента первым методом, а при указанном дополнительном сравнении между собой текущих значений грузового момента, полученных первым и вторым методами, выбирают наибольшее из этих значений, которое и сравнивают с запомненной максимально допустимой величиной грузового момента. При этом при указанном дополнительном сравнении между собой текущих значений грузового момента, полученных первым и вторым методами, дополнительно может выявляться отличие этих значений друг от друга более чем на установленную величину с последующим формированием дополнительного предупреждающего сигнала и/или дополнительного сигнала управления краном.

Во втором варианте предложенного способа защиты стрелового грузоподъемного крана от перегрузки путем предварительного, например расчетным путем при проектировании крана, определения максимально допустимой величины грузового момента, ее запоминания, определения в процессе работы крана текущего значения грузового момента первым и вторым методами, первый из которых включает в себя измерение рабочих параметров крана, характеризующих текущую нагрузку и текущее значение вылета, и последующее вычисление текущего значения грузового момента с использованием значений измеренных рабочих параметров, сравнения текущего значения грузового момента, полученного первым методом, с запомненным максимально допустимым, а также дополнительного сравнения между собой текущих значений грузового момента, полученных первым и вторым методами, и последующего формирования предупреждающего сигнала или сигнала управления краном, если текущее значение грузового момента, полученного первым методом, превышает максимально допустимое и/или если значения грузовых моментов, полученных первым и вторым методами, отличаются друг от друга более чем на установленную величину, указанный технический результат достигается за счет того, что при определении текущего значения грузового момента вторым методом измеряют дополнительные рабочие параметры крана, характеризующие текущую нагрузку и/или текущее значение вылета, после чего вычисляют текущее значение грузового момента с использованием значений измеренных дополнительных рабочих параметров и, при необходимости, значений рабочих параметров, которые измеряют для определения грузового момента первым методом.

Указанный технический результат в обоих вариантах предложенного способа может также достигаться за счет того, что, в частности:

- определение и запоминание максимально допустимой величины грузового момента осуществляют в виде функции длины стрелы грузоподъемного крана;

- при определении текущего значения грузового момента первым методом измеряют по меньшей мере один рабочий параметр крана, характеризующий нагрузку в механизме подъема или поддержания стрелы, а при определении текущего значения грузового момента вторым методом измеряют по меньшей мере один рабочий параметр крана, характеризующий усилие по меньшей мере в одном опорном элементе, в частности в выносной опоре крана;

- при определении текущего значения грузового момента первым методом измеряют по меньшей мере один рабочий параметр крана, характеризующий нагрузку в грузовом канате крана, а при определении текущего значения грузового момента вторым методом измеряют по меньшей мере один рабочий параметр крана, характеризующий нагрузку в механизме подъема или поддержания стрелы;

- при определении текущего значения грузового момента первым методом измеряют по меньшей мере один рабочий параметр крана, характеризующий нагрузку в грузовом канате или в механизме подъема или поддержания стрелы, а при определении текущего значения грузового момента вторым методом дополнительно измеряют деформацию изгиба и/или сжатия стрелы крана;

- в качестве рабочего параметра крана, характеризующего нагрузку в механизме подъема или поддержания стрелы, используют давление в гидроцилиндре подъема стрелы или усилие в стреловом канате;

- сигнал управления краном используют для остановки или отключения по меньшей мере одного механизма подъема груза и/или перемещения стрелы крана.

Кроме того, в первом варианте предложенного способа, для достижения указанного технического результата, дополнительный сигнал управления краном может использоваться для остановки или отключения по меньшей мере одного механизма подъема груза и/или перемещения стрелы крана, а дополнительный предупреждающий сигнал и/или дополнительный сигнал управления краном может записываться в долговременную энергонезависимую память с возможностью считывания в случае необходимости.

Техническая сущность отличительных признаков независимых пунктов формулы заключается в том, что:

- определение текущего значения грузового момента не только первым, но и вторым методом осуществляется не прямым измерением грузового момента, а путем измерения дополнительных рабочих параметров крана, характеризующих текущую нагрузку и/или текущее значение вылета, и последующего вычисления этого грузового момента с использованием значений измеренных дополнительных рабочих параметров и, при необходимости, значений рабочих параметров, измеренных при определении грузового момента первым методом;

- для сравнения с максимально допустимой величиной грузового момента выбирают наибольшее значение текущего грузового момента из полученных двумя методами.

Вычисление грузового момента на основании результатов измерений каких-либо рабочих параметров крана является более универсальным, чем прямое измерение этого момента. Кроме того, при реализации защиты крана по наибольшему значению грузового момента из определенных двумя методами обеспечивается сохранение работоспособности системы безопасности и соответственно отсутствие простоев крана в случае отказа одного из каналов измерения грузового момента. Поэтому указанные отличительные признаки независимых пунктов формулы изобретения находятся в прямой причинно-следственной связи с достигаемым как основным, так и дополнительным техническим результатом, т.е. эти признаки являются существенными.

Отдельные отличительные признаки зависимых пунктов формулы заявленного изобретения известны из уровня техники. Например, из SU 1532526 А1, МПК 4 В 66 С 15/00, 30.12.1989 г. и US 5730305 А, МПК 6 В 66 С 13/16, 13/18, 24.03.1998 г. известно вычисление грузового момента крана на основании результатов измерения давлений в гидроцилиндре подъема стрелы, длины стрелы и угла ее наклона, из RU 2034773 С1, МПК 6 В 66 С 23/90. 10.05.1995 г. и RU 2129529 С1, МПК 6 В 66 С 23/88, 13/18, 27.04.1999 г. известно вычисление грузового момента крана на основании результатов измерения усилий в грузовом канате, длины стрелы и угла ее наклона, а из SU 1000379, МПК 3 В 66 С 23/88, 28.02.1983 г. и SU 1002226, МПК 3 В 66 С 23/90, 07.03.1983 г. известно определение грузового момента крана на основании результатов измерения усилий в основных или дополнительных опорах крана и т.д.

Однако из уровня техники неизвестно одновременное вычисление грузового момента двумя методами, а также реализация защиты грузоподъемного крана от перегрузки по наибольшему из вычисленных значений.

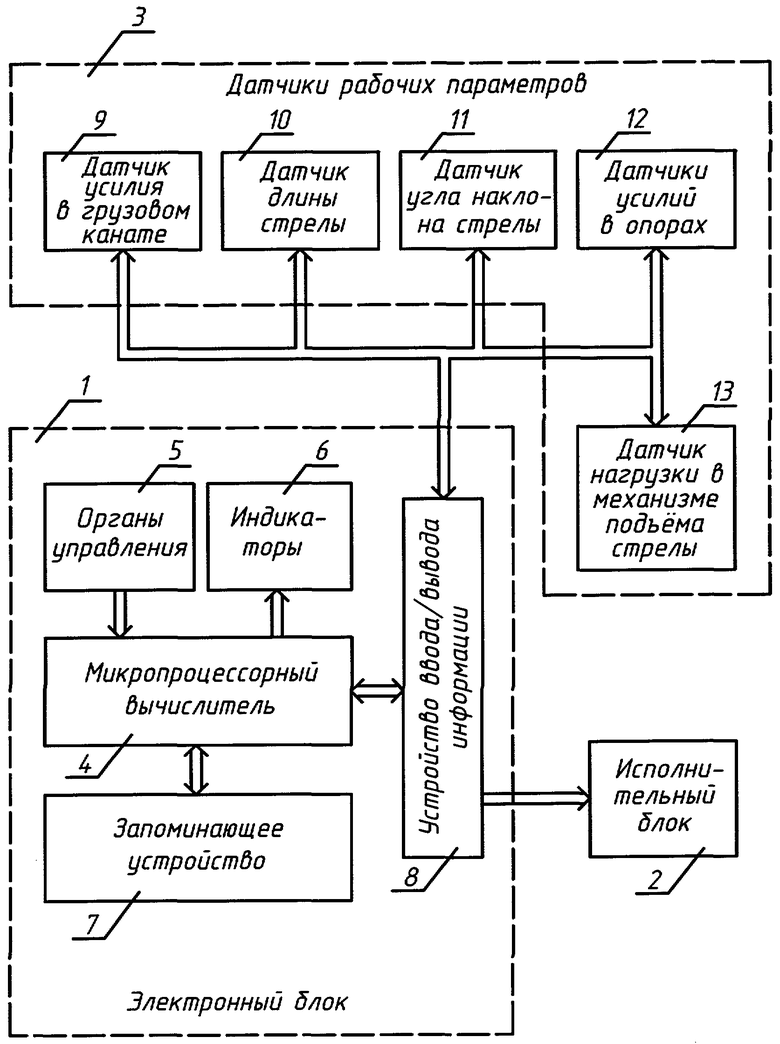

На чертеже в качестве примера приведена одна из возможных функциональных схем устройства, реализующего предложенный способ защиты грузоподъемного крана от перегрузки.

Устройство, прибор или система защиты (безопасности) грузоподъемного крана содержит электронный блок 1, исполнительный блок 2 и датчики рабочих параметров 3, соединенные с электронным блоком 1 при помощи отдельных проводов и/или мультиплексной линии связи (CAN, LIN и т.п.).

Электронный блок 1 включает в себя микропроцессорный вычислитель (цифровую вычислительную машину) 4, а также органы управления 5, индикаторы 6, запоминающее устройство 7 и устройство ввода/вывода информации 8, подключенные к микропроцессорному вычислителю 4.

Набор датчиков рабочих параметров 3 зависит от варианта реализации предложенного способа защиты и от типа грузоподъемного крана - кран с телескопической или решетчатой стрелой, с гидравлическим или канатным приводом механизма подъема стрелы и т.д. Эти датчики могут включать в себя датчик веса поднимаемого груза или усилия в грузовом канате 9, датчик длины стрелы 10, датчик угла наклона стрелы 11, датчики усилий или давлений в выносных опорах крана 12, датчик нагрузки в механизме подъема или поддержания стрелы (датчик усилия в стреловом канате или датчики давления в поршневой и штоковой полостях гидроцилиндра подъема стрелы) 13 и другие датчики, не указанные на чертеже. К ним, в частности, относятся датчик угла азимута, датчик приближения к линии электропередачи, датчики продольного и поперечного наклона крана, датчик положения противовеса (например, крана-трубоукладчика или башенного крана), датчики (концевые выключатели) положений органов управления краном (датчики управляющих воздействий крановщика) и т.д. Отдельные датчики 9-13, показанные на чертеже, могут также отсутствовать.

Под рабочими параметрами грузоподъемного крана в данном случае подразумеваются усилия, перемещения, давления, деформации и пространственное положение элементов и конструкций крана и другие параметры, значения которых изменяются в процессе работы крана.

Микропроцессорный вычислитель 4 может быть выполнен на микроконтроллере, органы управления 5 - в виде набора кнопок/клавиш. Устройство ввода/вывода информации 3, обеспечивающее согласование логических уровней входных и выходных сигналов микропроцессорного вычислителя 4 с исполнительным блоком 2 и с датчиками рабочих параметров 3, может быть выполнено на базе интерфейсных микросхем.

Исполнительный блок 2 может содержать набор силовых электромагнитных реле или силовых электронных ключей, подключенных к электрогидравлической системе управления грузоподъемного крана.

Индикаторы 6 могут быть выполнены в виде набора светодиодов, жидкокристаллических индикаторов и звукового излучателя. Запоминающее устройство 7 может быть реализовано на базе микросхем энергонезависимой Flash памяти.

Поясним суть предложенного способа на примере работы реализующего его устройства.

Перед началом работы грузоподъемного крана в память микропроцессорного вычислителя 4 или в запоминающее устройство 7 предварительно (до начала работы крана) в виде формул или таблиц записываются грузовые характеристики крана - величины нагрузок для различных пространственных положений стрелы или грузозахватного органа крана или, что эквивалентно, значения максимально допустимого грузового момента крана в различных режимах его работы (с полным или неполным опорным контуром, с различным стреловым оборудованием и т.д.). Максимально допустимые величины грузового момента могут быть представлены, в частности, в виде функции длины стрелы грузоподъемного крана.

Кроме того, перед началом работы грузоподъемного крана крановщик при помощи органов управления 5 осуществляет установку параметров грузоподъемного крана, характеризующих его геометрию, условия или режим работы. Количество и вид этих параметров определяются конструкцией конкретного грузоподъемного крана и требованиям к его безопасной эксплуатации. К ним относятся вид используемого стрелового оборудования (наличие, длина и угол наклона гуська), характеристики опорного контура, ограничения по координатной защите и т.д.

Микропроцессорный вычислитель 4 работает по программе, записанной в его встроенной памяти программ или в запоминающем устройстве 7, и через устройство ввода/вывода информации 8 осуществляет обмен информацией с датчиками рабочих параметров крана 3 по общей мультиплексной линии связи и/или по отдельным проводам. После получения информации от датчиков рабочих параметров 3 микропроцессорный вычислитель 4 определяет действительные значения рабочих параметров крана - текущую нагрузку крана и фактическое положение его грузоподъемного (стрелового) оборудования. При необходимости, для определения текущей нагрузки крана и/или текущего положения его стрелы или грузозахватного органа осуществляются необходимые преобразования выходных сигналов датчиков рабочих параметров 3.

Это имеет место в случае, когда текущая нагрузка крана и/или положение его стрелы или грузозахватного органа измеряются косвенным образом, например, при определении нагрузки стрелового гидравлического крана по давлениям в штоковой и поршневой полостях гидроцилиндра подъема стрелы. Алгоритмы этих преобразований общеизвестны и реализуются программно микропроцессорным вычислителем 4.

Далее микропроцессорный вычислитель 4, с использованием полученных значений нагрузки и параметров положения стрелы или грузозахватного органа крана, осуществляет вычисление текущего значения грузового момента крана двумя методами (способами). При вычислениях момента этими двумя методами используются значения или полностью различных групп рабочих параметров крана, измеренных с помощью различных датчиков, или значения групп рабочих параметров, измеренных частично совпадающими группами датчиков. Причем эти группы датчиков выбираются таким образом, чтобы отказ, сбой в работе или неправильная настройка по меньшей мере одного любого датчика в системе безопасности грузоподъемного крана приводили к неправильному вычислению текущего значения грузового момента только одним из методов, т.е. чтобы текущее значение грузового момента, вычисленное другим методом, всегда оставалось правильным.

Для этого, если при определении текущего значения грузового момента одним методом измеряют по меньшей мере один рабочий параметр крана, характеризующий нагрузку в механизме подъема или поддержания стрелы (например, усилие в стреловом канате или давление в гидроцилиндре подъема стрелы), то при определении текущего значения грузового момента другим методом измеряют, например, по меньшей мере один рабочий параметр крана, характеризующий усилие по меньшей мере в одном опорном элементе, в частности в выносной опоре крана. Если же при определении текущего значения грузового момента одним методом измеряют по меньшей мере один рабочий параметр крана, характеризующий нагрузку в грузовом канате крана, то при определении текущего значения грузового момента вторым методом измеряют по меньшей мере один рабочий параметр крана, характеризующий нагрузку в механизме подъема или поддержания стрелы. Или, если при определении текущего значения грузового момента одним методом измеряют по меньшей мере один рабочий параметр крана, характеризующий нагрузку в грузовом канате или в механизме подъема или поддержания стрелы, то при определении текущего значения грузового момента вторым методом дополнительно измеряют деформацию изгиба (например, при помощи двух датчиков угла) и/или деформацию сжатия стрелы крана (например, при помощи лазерного дальномера).

При использовании различных групп датчиков возможно независимое определение текущего значения грузового момента первым и вторым методами. Если рассмотреть, например, кран с фиксированной длиной стрелы, например кран-трубоукладчик, то для определения текущего значения грузового момента первым методом можно измерить усилие в грузовом канате и угол наклона стрелы и далее вычислить значение указанного грузового момента, а для определения текущего значения грузового момента вторым методом можно использовать другие датчики - измерить усилие в стреловом канате и угол наклона стрелового каната и далее вычислить значение указанного грузового момента. Для крана на автомобильном шасси с телескопической стрелой один из методов вычисления текущего значения грузового момента может базироваться на использовании одной группы датчиков, включающих в себя датчики давления в гидроцилиндре подъема стрелы (или усилия в стреловом канате) и датчики наклона и длины стрелы, а второй метод - на использовании совершенно другой группы датчиков, в частности датчиков давлений или усилий во всех четырех выносных опорах крана. В этом случае очевидно, что отказ, сбой в работе или неправильная настройка одного любого датчика приведут к неправильному результату вычисления текущего значения грузового момента только первым или только вторым методом. Если при этом осуществлять защиту крана по наибольшему значению вычисленного текущего значения грузового момента, то очевидно, что этот неправильный результат не приведет к снижению безопасности работы крана. В худшем случае произойдет уменьшение порога срабатывания крана по грузовому моменту. Поэтому в немедленной остановке (блокировании) работы крана нет необходимости.

При вычислении текущего значения грузового момента крана первым и вторым методами возможно также частичное использование одних и тех же датчиков. В этом случае значение любого параметра крана, ранее получаемого от какого-либо отказавшего датчика, должно быть вычислено на основании результатов измерения других рабочих параметров крана.

Например, на гидравлическом кране с телескопической стрелой могут быть установлены два датчика угла наклона стрелы - на корневой секции и на оголовке стрелы, датчик длины стрелы, датчик усилия в грузовом канате и датчик давления в гидроцилиндре подъема стрелы (или датчик усилия в гидроцилиндре подъема стрелы). При этом вычисление текущего значения грузового момента первым методом может осуществляться с использованием выходных сигналов датчика длины стрелы, датчика усилия в грузовом канате и датчика угла наклона стрелы, установленного на корневой секции стрелы, а вторым методом - с использованием выходных сигналов датчика угла наклона стрелы, установленного на оголовке стрелы, датчика давления в гидроцилиндре подъема стрелы (или датчика усилия в гидроцилиндре подъема стрелы) и того же самого датчика длины стрелы. В этом случае неисправность любого их двух датчиков угла наклона стрелы, датчика усилия в грузовом канате или датчика давления в гидроцилиндре подъема стрелы (датчик усилия в гидроцилиндре подъема стрелы) приведет к тому, что при вычислении текущего значения грузового момента одним из методов (первым или вторым) будет получен правильный результат с соответствующим сохранением работоспособности всей системы безопасности грузоподъемного крана. Однако отказ датчика длины стрелы может привести к полному отказу системы безопасности. Чтобы этого не произошло, необходимо определить длину стрелы косвенным образом, например через величину прогиба стрелы. Величина прогиба стрелы (или разность показаний двух датчиков угла, расположенных на корневой секции и на оголовке стрелы), нагрузка на стрелу (или величина момента, изгибающего стрелу и вычисленного микропроцессорным вычислителем 4), а также длина стрелы являются тремя взаимосвязанными параметрами. Эта взаимосвязь может быть предварительно определена расчетным или экспериментальным путем и записана в запоминающее устройство 7 в виде формулы или таблицы. Далее, в случае неисправности датчика длины стрелы, микропроцессорный вычислитель 4 с использованием этой зависимости вычисляет действительное текущее значение длины стрелы и далее вычисляет действительное текущее грузового момента как первым и/или вторым методом.

Аналогичным образом можно рассмотреть различные варианты неисправности любого другого датчика и показать, что действительные значения рабочего параметра, измерявшегося отказавшим датчиком, могут быть вычислены на основании результатов измерения других рабочих параметров грузоподъемного крана.

Таким образом, в предложенном способе защиты грузоподъемного крана возможно получение действительного значения грузового момента крана как при использовании выходных сигналов различных датчиков при вычислении грузового момента первым и вторым методами, так и при частичном совмещении этих датчиков.

Микропроцессорный вычислитель 4 производит сравнение текущего значения грузового момента, вычисленного первым методом, с ранее запомненным максимально допустимым значением грузового момента крана в установленном крановщиком режиме его работы, а также сравнение параметров действительного положения стрелы или грузозахватного органа с пороговыми уровнями, заданными крановщиком при введении параметров координатной защиты. Далее, в зависимости от результатов этого сравнения, т.е. в случае превышения максимально допустимого грузового момента крана или при приближении стрелы крана к границам разрешенной зоны работы по координатной защите, микропроцессорный вычислитель 4 формирует предупреждающие сигналы, поступающие на индикаторы 6, и/или формирует сигналы управления исполнительными устройствами грузоподъемного крана, которые через модуль ввода/вывода 8 поступают на исполнительный модуль 2, осуществляя остановку или отключение по меньшей мере одного механизма подъема груза и/или перемещения стрелы крана. Благодаря этому осуществляются защита крана от перегрузки и координатная защита.

Дополнительно в процессе работы крана микропроцессорный вычислитель 4 при помощи индикаторов 6 обеспечивает отображение основных параметров работы крана - степени загрузки по грузовому моменту, величины вылета, массы поднимаемого груза, высоты оголовка стрелы и т.д.

В зависимости от варианта реализации предложенного способа защита грузоподъемного крана по перегрузке может осуществляться в режиме сравнения максимально допустимого значения грузового момента с текущим значением грузового момента, вычисленным первым или вторым методом, либо с максимальным значением грузового момента из двух вычисленных различными методами.

В последнем случае микропроцессорный вычислитель 4 сравнивает между собой значения грузовых моментов, вычисленные различными методами, и выбирает наибольшее из них для сравнения с максимально допустимым значением грузового момента. При этом, если погрешность измерения какого либо рабочего параметра или неисправность соответствующего ему датчика приводит к уменьшению текущего значения грузового момента, вычисленного одним из методов, то это никаким образом не сказывается на работе системы безопасности, поскольку микропроцессорный вычислитель 4 при реализации защиты от перегрузки выбирает наибольшее текущее значение грузового момента, вычисленное двумя методами. Если же если погрешность измерения какого-либо рабочего параметра или неисправность соответствующего ему датчика приводит к увеличению текущего значения грузового момента, вычисленного одним из методов, то это приводит к тому, что защита от перегрузки по грузовому моменту срабатывает при меньшем фактическом значении грузового момента крана. В обоих случаях это безопасно для грузоподъемного крана, что позволяет ему продолжить работу, т.е. исключить простои крана при частичных отказах его системы безопасности.

В данном варианте реализации предложенного способа микропроцессорный вычислитель 4, с целью диагностики неисправности устройства или системы безопасности грузоподъемного крана, дополнительно сравнивает между собой текущие значения грузового момента, вычисленные двумя различными методами. В случае, если эти значения отличаются в ту или другую сторону более чем на установленную величину, микропроцессорный вычислитель 4 формирует и передает на индикаторы 6 сигнал неисправности системы безопасности и через устройство вода/вывода информации 8 и исполнительный блок 2 осуществляет блокирование работы грузоподъемного крана.

Причем установленная величина отличий текущих значений грузового момента, вычисленных двумя различными методами, определяется погрешностью измерения рабочих параметров крана и может составлять например 5% от текущего значения грузового момента или от максимально возможного грузового момента крана в данной точке его грузовой характеристики.

Для документирования работы грузоподъемного крана устройство может содержать встроенный регистратор параметров, реализованный на основе запоминающего устройства 7, в которое микропроцессорный вычислитель 4 записывает значения основных рабочих параметров крана (значение грузового момента, угол наклона и длина стрелы и т.п.), предупреждающих сигналов и сигналов управления краном с целью их последующего считывания для анализа эффективности работы крана и для расследования причин возможных отказов и аварий.

С учетом изложенного, реализация отличительных признаков предложенного способа позволяет обеспечить защиту от перегрузки грузоподъемного крана любого типа, в том числе крана с телескопической и подъемной (маховой) стрелой, а сократить простои крана, вызванные частичными отказами его системы безопасности.

Источники информации

1. Патент RU 2151732 С1, МПК 7 В 66 С 15/00, 23/88, 27.06.2000.

2. Патент US 5730305 А, МПК 6 В 66 С 13/16, 13/18, 24.03.1998.

3. Патент ЕР 0667315 А1, МПК 6 В 66 С 23/90, 25.11.1998.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ СТРЕЛОВОГО ГРУЗОПОДЪЕМНОГО КРАНА | 2004 |

|

RU2271332C2 |

| СПОСОБ ПОВЫШЕНИЯ БЕЗОПАСНОСТИ (ВАРИАНТЫ) И СИСТЕМА БЕЗОПАСНОСТИ СТРЕЛОВОГО ГРУЗОПОДЪЕМНОГО КРАНА (ВАРИАНТЫ) | 2009 |

|

RU2396201C1 |

| СПОСОБ ЗАЩИТЫ ГРУЗОПОДЪЕМНОГО КРАНА | 2004 |

|

RU2271985C2 |

| СПОСОБ ПОВЫШЕНИЯ БЕЗОПАСНОСТИ РАБОТЫ ГРУЗОПОДЪЕМНОГО КРАНА | 2004 |

|

RU2270162C2 |

| СПОСОБ ЗАЩИТЫ ГРУЗОПОДЪЕМНОГО КРАНА ОТ ПЕРЕГРУЗОК | 2004 |

|

RU2276096C2 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ АВАРИЙ ПРИ РАБОТЕ ГРУЗОПОДЪЕМНОГО КРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2306255C1 |

| СПОСОБ НАСТРОЙКИ ПРИБОРА БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОГО КРАНА И РЕАЛИЗУЮЩИЙ ЕГО ПРИБОР БЕЗОПАСНОСТИ | 2005 |

|

RU2307061C1 |

| СПОСОБ ЗАДАНИЯ КРАНОВЩИКОМ РАБОЧЕЙ ЗОНЫ ГРУЗОПОДЪЕМНОГО КРАНА | 2004 |

|

RU2280610C2 |

| СПОСОБ НАСТРОЙКИ ПРИБОРА БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОГО КРАНА | 2003 |

|

RU2262481C2 |

| СИСТЕМА ЗАЩИТЫ ГРУЗОПОДЪЕМНОГО КРАНА (ВАРИАНТЫ) | 2006 |

|

RU2335451C1 |

Группа изобретений относится к области подъемно-транспортного машиностроения и может быть использована в приборах безопасности стреловых грузоподъемных кранов. Способ предусматривает предварительное определение и запоминание максимально допустимого значения грузового момента, а также определение в процессе работы крана текущего значения грузового момента двумя методами. Каждый из методов включает в себя измерение рабочих параметров крана, характеризующих текущую нагрузку и текущее значение вылета, и последующее вычисление текущего значения грузового момента. Для формирования предупреждающего сигнала или сигнала управления краном запомненное максимально допустимое значение грузового момента сравнивают или с одним из заранее выбранных вычисленных текущих значений грузового момента или с наибольшим из двух вычисленных значений. При этом текущие значения грузового момента, полученные первым и вторым методами, дополнительно сравнивают между собой и при выявлении отличия этих значений друг от друга более чем на установленную величину формируют дополнительный предупреждающий сигнал и/или дополнительный сигнал управления краном. Группа изобретений позволяет обеспечить защиту от перегрузки грузоподъемного крана любого типа и исключить простои крана, вызванные частичными отказами его системы безопасности. 2 н. и 14 з.п. ф-лы. 1 ил.

| Противопригарное покрытие для литейных форм и стержней | 1978 |

|

SU667315A1 |

| СПОСОБ ЗАЩИТЫ ГРУЗОПОДЪЕМНОГО КРАНА ОТ ПЕРЕГРУЗКИ И ПОВРЕЖДЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2237610C2 |

| УСТРОЙСТВО БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОГО КРАНА | 1999 |

|

RU2151732C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УСТАНОВКИ КАМЕРНОГО ПЕРЕГРЕВАТЕЛЯ В ПАРОВОЗНЫХ, ЛОКОМОБИЛЬНЫХ И Т. П. КОТЛАХ | 1926 |

|

SU7097A1 |

Авторы

Даты

2006-08-27—Публикация

2005-03-28—Подача