Область техники

Настоящее изобретение относится к лущильному станку по п. 1 формулы изобретения. Настоящее изобретение также относится к способу изготовления шпона, как определено в другом независимом пункте формулы изобретения.

Уровень техники

Шпон может быть изготовлен из древесины либо путем строгания на шпонострогальном станке, либо путем лущения на лущильном станке. При лущении в станок помещают чурак, т.е. относительно круглое бревно, где оно вращается, а нож срезает шпон с поверхности чурака. Существует два основных метода лущения, которые обычно используют при производстве шпона. При лущении в шпинделях каждый конец чурака закрепляют с помощью шпинделя. Шпиндели передают чураку крутящий момент, необходимый для его вращения, а также обеспечивают удержание центра вращения чурака в неизменном положении. Дополнительный крутящий момент может быть создан дополнительным средством через наружный периметр чурака. При бесцентровом лущении чурак вращается исключительно за счет зацепления с наружным периметром чурака.

Перед началом полноценного лущения чураки оцилиндровывают. При лущении в шпинделях чурак обычно вводят в зацепление со шпинделями до оцилиндровывания, а полноценное лущение начинают после оцилиндровывания без изменения положения чурака между шпинделями. Оцилиндровывание выполняют с помощью ножа, без контакта чурака с прижимной линейкой или валковой прижимной планкой. При бесцентровом лущении также можно использовать один и тот же нож как для оцилиндровывания, так и для лущения, но при этом снижается производительность станка, поэтому часто для операции оцилиндровывания применяют отдельный оцилиндровочный станок. Использование отдельного оцилиндровочного станка также предохраняет нож станка от износа.

Сущность изобретения

Задачей настоящего изобретения является предложение усовершенствованного лущильного станка, который может быть использован для изготовления шпона из чураков путем лущения и который позволяет выполнять как лущение в шпинделях, так и бесцентровое лущение. Отличительные признаки станка по настоящему изобретению приведены в пункте 1 формулы изобретения. Другой задачей настоящего изобретения является предложение усовершенствованного способа изготовления шпона из чурака путем лущения.

Лущильный станок по настоящему изобретению содержит первый набор шпинделей, содержащий, по меньшей мере, один шпиндель, выполненный с возможностью перемещения в осевом направлении для вхождения в зацепление с первым концом чурака, и второй набор шпинделей, содержащий, по меньшей мере, один шпиндель, выполненный с возможностью перемещения в осевом направлении для вхождения в зацепление со вторым концом чурака, при этом указанные шпиндели являются вращающимися и выполнены с возможностью удерживать чурак в положении лущения при лущении в шпинделях и передачи чураку крутящего момента, необходимого для вращения чурака, центрирующее устройство, выполненное с возможностью измерения размеров чурака для определения оптимального центрирования чурака между первым набором шпинделей и вторым набором шпинделей в случае лущения в шпинделях, при этом такое центрирующее устройство содержит первый центрирующий шпиндель, выполненный с возможностью перемещения в осевом направлении для вхождения в зацепление с первым концом чурака, и второй центрирующий шпиндель, выполненный с возможностью перемещения в осевом направлении для вхождения в зацепление со вторым концом чурака; первый рычаг переноса, выполненный с возможностью перемещения в осевом направлении шпинделей для вхождения в зацепление с первым концом чурака, и второй рычаг переноса, выполненный с возможностью перемещения в осевом направлении шпинделей для вхождения в зацепление со вторым концом чурака, при этом указанные рычаги переноса выполнены с дополнительной возможностью перемещения в направлении, перпендикулярном осевому направлению шпинделей, для переноса чурака от центрирующего устройства в положение лущения при лущении в шпинделях; узел ножа, который выполнен с возможностью перемещения в направлении, перпендикулярном осевому направлению шпинделей, и содержит нож для срезания шпона и прижимную планку, представляющую собой вращающийся валок, и устройство поджима, содержащее вращающийся нижний валок и вращающийся верхний валок, который расположен на расстоянии от нижнего валка в радиальном направлении нижнего валка, при этом указанные валки выполнены с возможностью поддержки чурака во время лущения.

В способе по настоящему изобретению шпон изготавливают из чурака с использованием описанного выше станка путем помещения чурака на станок, вращения чурака в станке и лущения шпона с чурака с помощью ножа.

Станок по настоящему изобретению позволяет выбрать наиболее подходящий способ лущения или комбинацию способов для каждого чурака. Например, лущение может быть начато с использованием шпинделей, а когда диаметр чурака приближается к диаметру шпинделей, может быть осуществлен переход к бесцентровому лущению. Благодаря валку с возможностью вращения, то есть валковой прижимной планке, которая используется в качестве прижимной планки, и двум поддерживающим валкам можно эффективно управлять бесцентровым лущением и переходом от лущения в шпинделях к бесцентровому лущению без необходимости использования шипованных дисков для обеспечения приводного крутящего момента и для позиционирования чурака.

Согласно варианту осуществления настоящего изобретения, первый центрирующий шпиндель и второй центрирующий шпиндель выполнены с возможностью перемещения независимо друг от друга в первом направлении, перпендикулярном осевому направлению центрирующих шпинделей, и во втором направлении, перпендикулярном осевому направлению центрирующих шпинделей и первому направлению, для обеспечения возможности центрирования чурака перед перемещением чурака в положение лущения для лущения в шпинделях. Это позволяет правильно расположить чурак до того, как он будет захвачен рычагами переноса. Таким образом, центрирование чурака может осуществляться одновременно с лущением предыдущего чурака. Также рычаги переноса могут быть выполнены с возможностью синхронизированного перемещения по фиксированному пути, что обеспечивает простоту конструкции.

Согласно варианту осуществления настоящего изобретения, первый рычаг переноса и второй рычаг переноса выполнены с возможностью линейного перемещения для переноса чурака от центрирующих шпинделей центрирующего устройства в положение лущения. Это позволяет упростить конструкцию подвижного механизма рычагов переноса.

Согласно варианту осуществления настоящего изобретения, направление движения рычагов переноса имеет наклон в 10-20 градусов от вертикали к центрирующему устройству. Таким образом, рычаги переноса перемещаются из положения лущения вверх и в сторону центрирующих шпинделей. Следовательно, центрирующим шпинделям приходится перемещаться на меньшее расстояние от положения, в котором выполняют измерение чурака, до положения, в котором чурак захватывают с помощью рычагов переноса. Это сокращает время, необходимое для начала лущения чурака после завершения лущения предыдущего чурака. С другой стороны, поскольку направление движения лишь незначительно наклонено относительно вертикали, устройство поджима не требуется отводить назад на большое расстояние. Также это позволяет быстро менять чурак для лущения.

Согласно варианту осуществления настоящего изобретения, устройство поджима выполнено с возможностью линейного перемещения в направлении, которое находится под углом 3-7 градусов относительно горизонтального направления так, что устройство поджима опускается при перемещении к шпинделям. Это обеспечивает хорошую опору для чурака, но не делает конструкцию станка слишком высокой. Кроме того, максимально увеличивается расстояние от валков до ножа и прижимной планки.

Согласно варианту осуществления изобретения расстояние между нижним валком и верхним валком устройства поджима является фиксированным, и валки образуют узел, который выполнен с возможностью поворота вокруг оси вращения верхнего валка. Во время лущения диаметр чурака уменьшается по спирали, но за счет поворота валкового узла этот эффект может быть компенсирован, и ось вращения чурака может сохранять свое положение.

Согласно варианту осуществления настоящего изобретения, данный станок содержит линейный исполнительный механизм с электрическим приводом для перемещения каждого шпинделя в осевом направлении указанного шпинделя. При использовании линейного исполнительного механизма с электрическим приводом для него требуется меньше места в осевом направлении станка по сравнению с перемещением шпинделей с помощью гидравлического исполнительного механизма. Кроме того, по сравнению с традиционными решениями с гидроцилиндрами улучшено управление осевым перемещением шпинделей и эффективность использования энергии. Из-за лучшего управления осевым перемещением требуется более короткий ход при замене чурака новым, и, таким образом, сокращается время замены по сравнению с гидравлическими решениями. Линейные исполнительные механизмы с электрическим приводом также допускают более длинный рабочий ход шпинделей, что обеспечивает больший диапазон длины чураков.

Согласно варианту осуществления изобретения данный станок содержит линейный исполнительный механизм с электрическим приводом для перемещения каждого центрирующего шпинделя в осевом направлении указанного центрирующего шпинделя. Это обеспечивает те же преимущества, что и в случае шпинделей, используемых во время лущения.

Согласно варианту осуществления настоящего изобретения, данный станок содержит один или более электродвигателей, которые выполнены с возможностью приведения в движение прижимной планки и валков устройства поджима.

Согласно варианту осуществления настоящего изобретения, устройство поджима снабжено подавателем, который выполнен с возможностью переноса чураков на бесцентровое лущение без использования центрирующего устройства и рычагов переноса. Благодаря размещению подавателя в устройстве поджима, питатель не перемещается относительно валков устройства поджима, и чураки могут быть поданы в положение лущения между валками, ножом и прижимной планкой с помощью простой конструкции. Подаватель позволяет быстро подавать чураки для бесцентрового лущения. Этот признак может быть использован для подачи небольших оцилиндрованных чураков.

Согласно варианту осуществления настоящего изобретения, подаватель содержит поворотный рычаг подавателя и приводное устройство выполненное с возможностью приведения рычага подавателя в движение.

Согласно варианту осуществления настоящего изобретения, данный способ содержит этапы определения размеров чурака с помощью центрирующего устройства, центрирования чурака, исходя из его размеров, с оптимальной ориентацией, и перемещения чурака с помощью рычагов переноса в положение лущения между шпинделями.

Согласно варианту осуществления настоящего изобретения, данный способ содержит этапы вращения чурака с помощью шпинделей и лущения чурака до тех пор, пока указанный чурак не достигнет первого заданного диаметра, втягивания шпинделей и продолжения лущения без шпинделей до тех пор, пока чурак не достигнет второго заданного диаметра. Таким образом, могут быть объединены преимущества лущения в шпинделях и бесцентрового лущения.

Согласно варианту осуществления настоящего изобретения, чурак позиционируют с оптимальной ориентацией с помощью центрирующих шпинделей центрирующего устройства, а чурак переносят в положение лущения посредством линейного перемещения рычагов переноса. Таким образом, чурак правильно ориентирован перед переносом к шпинделям, что обуславливает простую конструкцию механизма переноса и быструю замену чурака для лущения.

Согласно варианту осуществления настоящего изобретения, чурак подают в положение лущения для бесцентрового лущения без использования центрирующих шпинделей и рычагов переноса. Это позволяет быстрее выполнять подачу небольших оцилиндрованных бревен.

Согласно варианту осуществления настоящего изобретения, узел, содержащий нижний валок и верхний валок, во время лущения поворачивается вокруг оси вращения верхнего валка. Во время лущения диаметр чурака уменьшается по спирали, но за счет поворота валкового узла этот эффект может быть компенсирован, и ось вращения чурака может сохранять свое положение.

Согласно варианту осуществления настоящего изобретения, нижний валок и верхний валок устройства поджима и валковая прижимная планка во время лущения приводятся в действие электрическим приводом.

Краткое описание чертежей

Варианты осуществления настоящего изобретения описаны ниже более подробно со ссылками на прилагаемые графические материалы, где

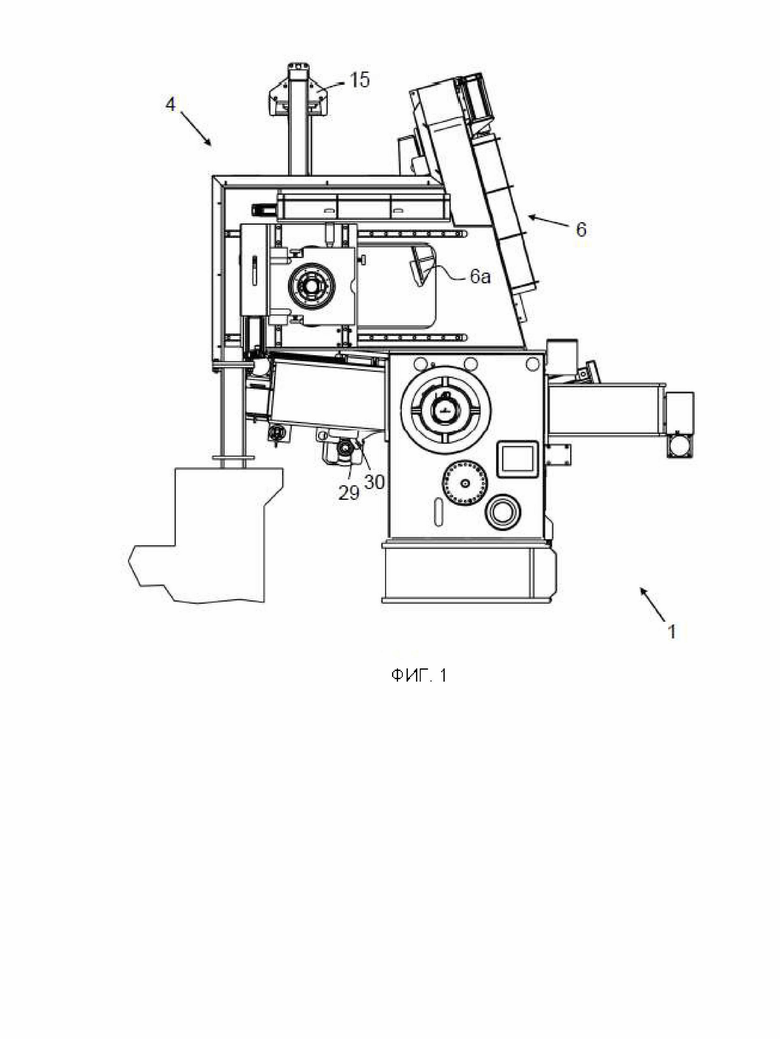

На Фиг. 1 показан вид сбоку станка согласно варианту осуществления настоящего изобретения,

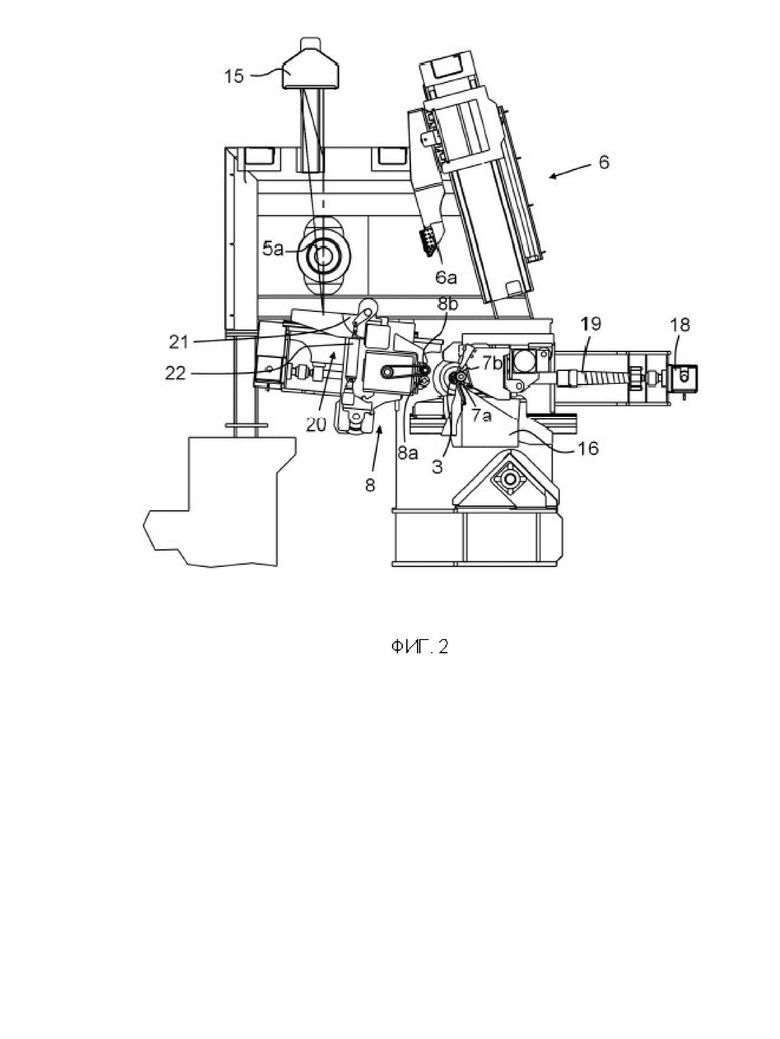

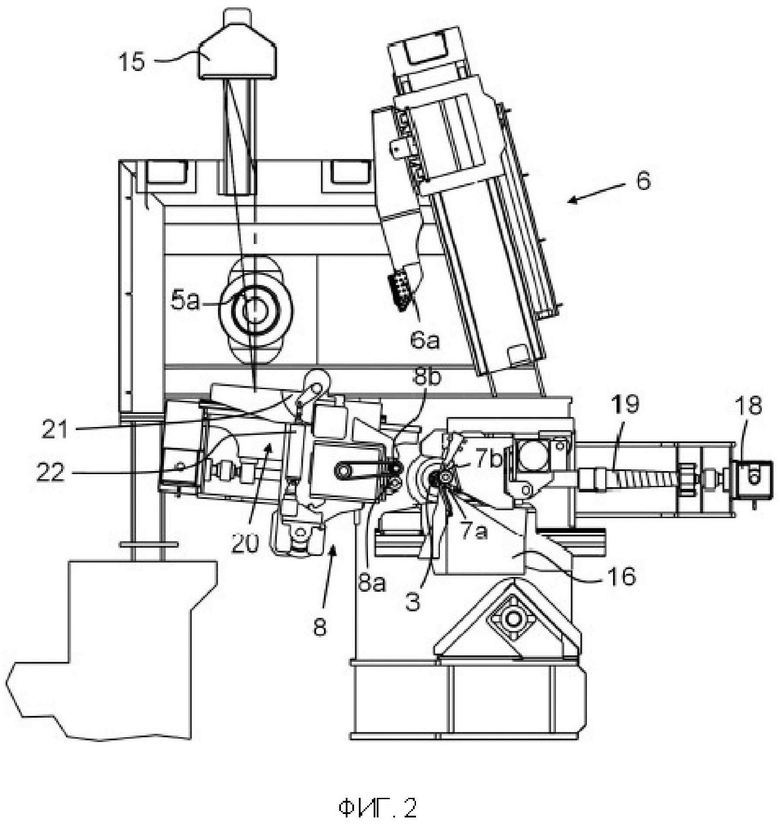

На Фиг. 2 показан вид сбоку в разрезе станка по Фиг. 1,

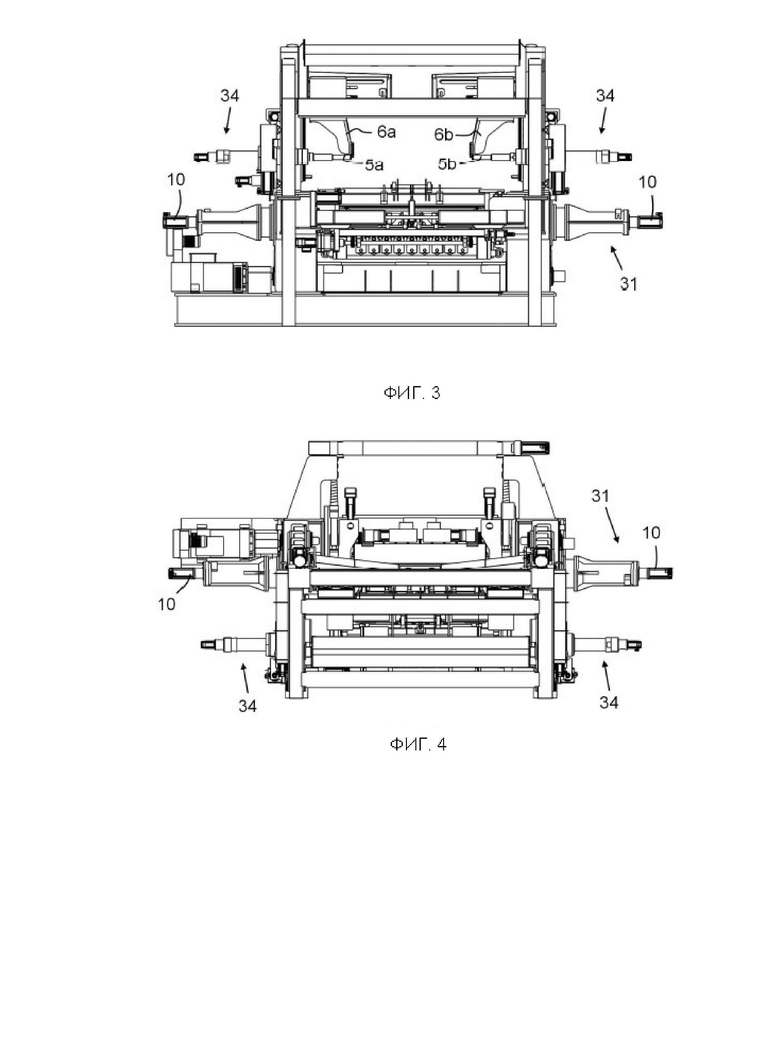

На Фиг. 3 показан вид спереди станка по Фиг. 1,

На Фиг. 4 показан вид сверху станка по Фиг. 1,

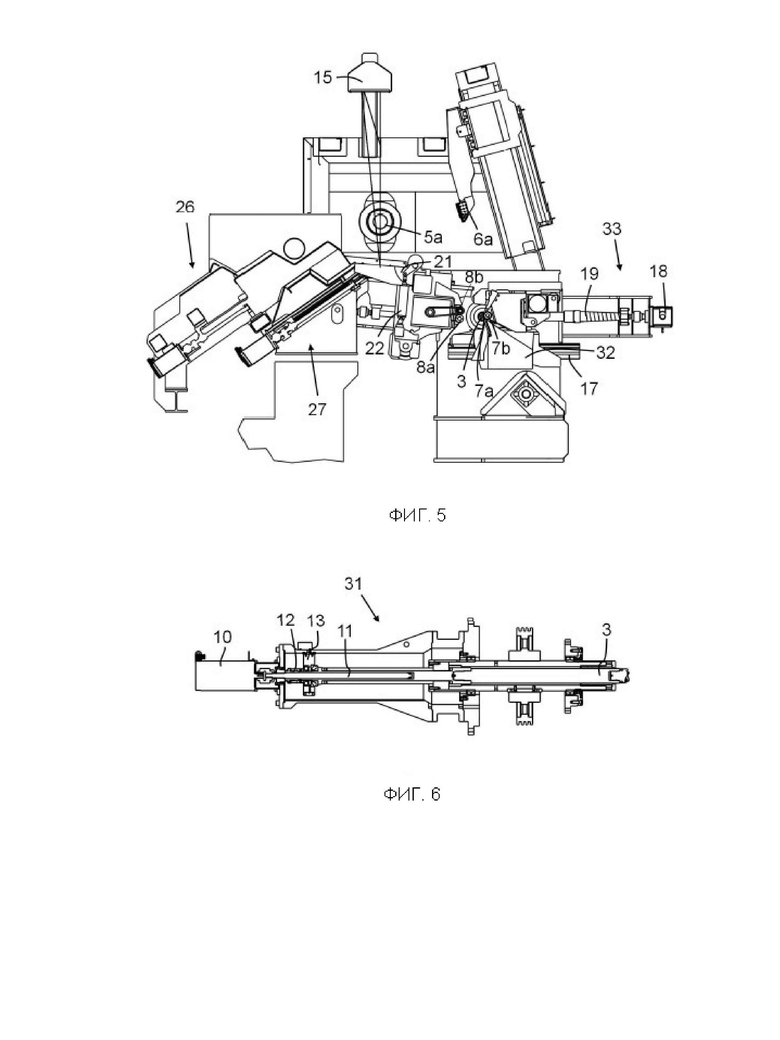

На Фиг. 5 показан вид сбоку в разрезе станка по Фиг. 1 с подавателем чураков и линейным загрузчиком,

На Фиг. 6 показан шпиндель станка по Фиг. 1,

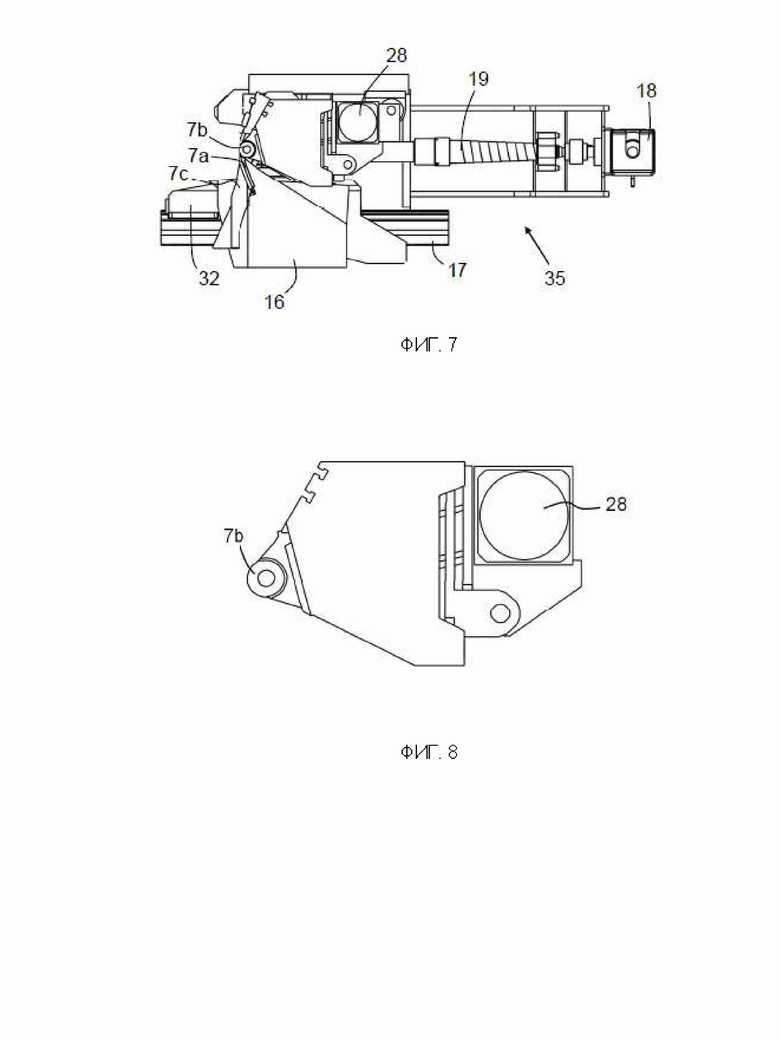

На Фиг. 7 показан узел ножа станка по Фиг. 1,

На Фиг. 8 показана валковая прижимная планка станка по Фиг. 1,

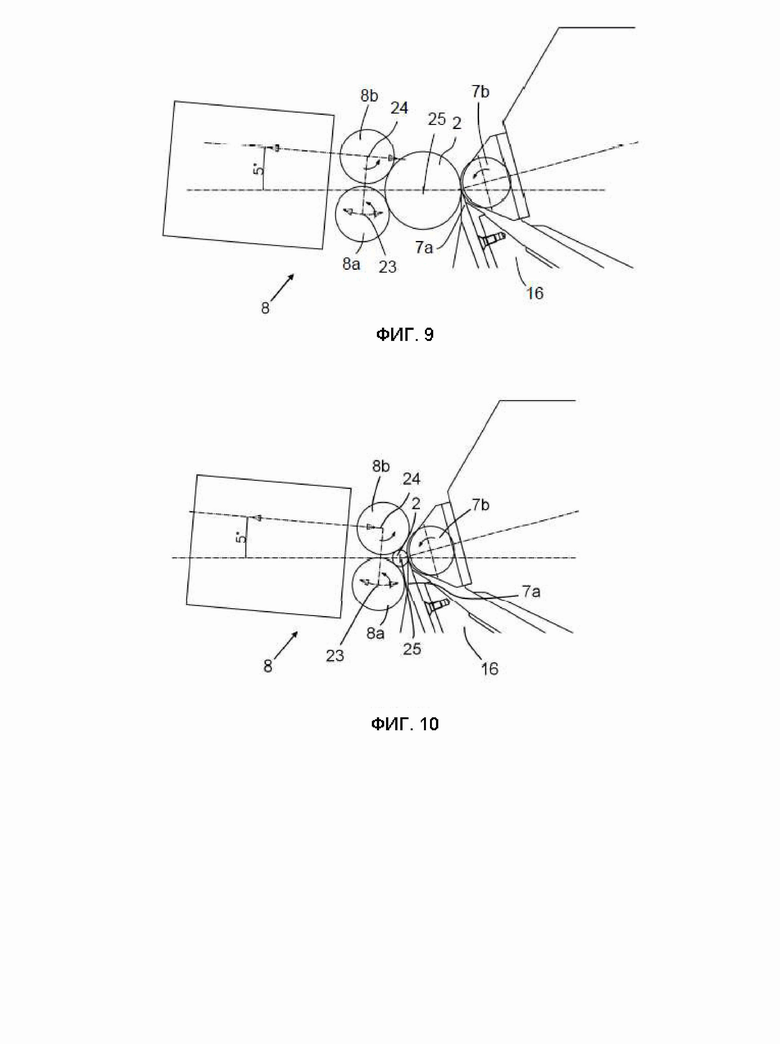

На Фиг. 9 показан схематический вид устройства поджима и части узла ножа станка по Фиг. 1,

На Фиг. 10 показан другой вид устройства поджима и узла ножа станка по Фиг. 9.

Описание вариантов осуществления настоящего изобретения

На Фиг. 1 показан вид сбоку лущильного станка 1 согласно варианту осуществления данного изобретения. Лущильный станок 1 выполнен с возможностью изготовления шпона из древесных чураков путем лущения.

Термин «чурак» в данном документе относится к относительно круглому куску древесины, т.е. к бревну. Термин «лущение» в данном документе относится к способу, в котором чурак вращается вокруг своей продольной оси и, во время вращения чурака, острый нож срезает древесный шпон с поверхности чурака. Лущильный станок 1 по настоящему изобретению может быть использован как для лущения в шпинделях, так и для бесцентрового лущения. Термин «лущение в шпинделях» в данном документе относится к способу, в котором чурак вращается между парой шпинделей. Каждый конец чурака, таким образом, закреплен с помощью шпинделя. По меньшей мере часть крутящего момента, необходимого для вращения чурака, передают чураку через один из шпинделей или через оба шпинделя. Однако, для передачи крутящего момента для вращения чурака также могут быть использовано некоторые дополнительное средство. Шпиндели также удерживают ось вращения чурака в неизменном положении. Термин «бесцентровое лущение» в данном документе относится к способу, в котором конец чурака не введен в зацепление с помощью шпинделей. Таким образом, концы чурака являются свободными во время лущения. Крутящий момент, необходимый для вращения чурака, передают чураку через его наружный периметр.

При лущении в шпинделях чурак может быть позиционирован с оптимальной ориентацией для минимизации количества отходов. Преимущества бесцентрового лущения включают в себя то, что чурак можно лущить до меньшего диаметра, чем при лущении в шпинделях. Бесцентровое лущение также позволяет осуществлять лущение чураков пониженного качества. Недостаток заключается в том, что для достижения приемлемой производительности обычно требуется отдельный этап оцилиндровывания на отдельном станке.

К одиночному чураку можно применять оба упомянутых выше способа лущения. Предпочтительно лущение начинают с лущения в шпинделях, и когда диаметр чурака достигает первого заданного значения, лущение продолжают как бесцентровое лущение до тех пор, пока диаметр чурака не достигнет второго заданного значения. Если начальный диаметр чурака ниже первого заданного значения, лущение можно осуществлять только бесцентровым способом. Бесцентровое лущение может быть использовано и в других случаях. Чурак также можно лущить станке 1 только с использованием только лущения в шпинделях, хотя в этом случае конечный диаметр чурака после лущения является большим и образуется больше отходов, если оставшийся стержень не используют для других целей.

В обоих вышеупомянутых способах лущения чурак вращается в станке 1, а нож срезает шпон с поверхности чурака. Таким образом, диаметр чурака уменьшается по спирали до тех пор, пока от него не останется стержень небольшого диаметра. Стержень вынимают из станка 1, и в положение для лущения устанавливают новый чурак. Станок 1 выполнен с возможностью лущения одного чурака за один раз. Однако, одновременно с лущением одного чурака могут быть подготовлены к лущению один или несколько чураков.

Поскольку чураки являются материалом природного происхождения, их размеры и свойства различаются. Например, чураки не являются идеально симметричными. Поэтому собственно операции лущения обычно предшествует этап оцилиндровывания. Перед оцилиндровыванием чураки очищают от коры, но часто после этой операции остается некоторое количество коры. При оцилиндровывании чурака с него также удаляют остатки коры. Оцилиндровывание производят перед лущением независимо от того, применяют ли лущение в шпинделях или бесцентровое лущение. Однако, при лущении в шпинделях чурак обычно вводят в зацепление со шпинделями до оцилиндровывания, а полноценное лущение начинают после оцилиндровывания без изменения положения чурака между шпинделями. Оцилиндровывание осуществляют тем же ножом, что и лущение, но без прижимной планки. При бесцентровом лущении также возможно использование одного и того же ножа как для оцилиндровывания, так и для лущения, но, поскольку при этом снижается производительность станка, для операции оцилиндровывания, как правило, применяют отдельный оцилиндровочный станок. Таким образом, станок 1 способен принимать как чураки, которые были оцилиндрованы на отдельном станке, так и чураки, которые будут оцилиндрованы на станке 1 перед лущением.

Станок 1 имеет осевое направление, которое в данном документе относится к осевому направлению шпинделей, которые поддерживают чурак во время лущения в шпинделях. На Фиг. 1 осевое направление перпендикулярно плоскости чертежа. Чураки подают в станок 1 с помощью вспомогательных устройств, которые не показаны на Фиг. 1. На Фиг. 1 направление подачи - слева направо.

Как было описано выше, при лущении в шпинделях чурак расположен между парой шпинделей. Один шпиндель входит в зацепление с каждым концом чурака. В станке 1 шпиндели позиционируют чурак в его осевом направлении и удерживают его неподвижно в вертикальном и горизонтальном направлениях во время лущения. Таким образом, допускается только вращательное движение чурака. Шпиндели являются подвижными в осевом направлении станка 1. Шпиндели также передают чураку крутящий момент, требуемый для лущения. Однако дополнительный крутящий момент может быть передан с помощью других средств, таких как устройство поджима или валковая прижимная планка. Станок 1 может быть оснащен более чем одним шпинделем на каждом своем окончании. Обычно на каждом окончании станка предусмотрены двойные или тройные шпиндели, то есть по два или три шпинделя разного диаметра. Шпиндели скомпонованы соосно. Станок 1 может быть оснащен, например, внешним и внутренним шпинделями или внешним, средним и внутренним шпинделями. Внутренние шпиндели имеют наименьший диаметр, а внешние шпиндели - наибольший диаметр. Диаметр внешних шпинделей может находиться, например, в диапазоне 90-220 мм, а диаметр внутренних шпинделей может находиться, например, в диапазоне 45-120 мм. Предпочтительно, чтобы диаметр внешних шпинделей превышал, по меньшей мере, на 50 процентов диаметр внутренних шпинделей. В случае стройными шпинделями диаметр средних шпинделей находится между диаметром внутренних шпинделей и диаметром внешних шпинделей.

В начале лущения крутящий момент могут передавать с помощью внешних шпинделей, а когда диаметр чурака приближается к диаметру внешних шпинделей, внешние шпиндели втягиваются, и крутящий момент передают с помощью шпинделей меньшего диаметра. Это позволяет передавать больший крутящий момент в начале лущения и продолжать лущение в шпинделях до меньшего диаметра чурака. Однако в некоторых случаях желательно начинать бесцентровое лущение до того, как диаметр чурака приблизится к диаметру внутренних шпинделей.

В варианте осуществления, показанном в графических материалах, станок 1 содержит первый набор шпинделей, которые выполнены с возможностью зацепления с первым концом чурака, и второй набор шпинделей, которые выполнены с возможностью зацепления со вторым концом чурака. Каждый набор шпинделей содержит шпиндель 3, имеющий возможность линейного перемещения. Шпиндель 3 показан, например, на Фиг. 2 и 5. Как было описано выше, каждый шпиндель 3 выполнен с возможностью линейного перемещения в осевом направлении шпинделя 3. В варианте осуществления, показанном в графических материалах, линейное перемещение шпинделя 3 осуществляется с помощью линейного исполнительного механизма 31 с электрическим приводом, который лучше всего виден на Фиг. 6. Исполнительный механизм 31 содержит электромотор, такой как сервомотор 10, который выполнен с возможностью приведения во вращение винта 11 шариковой винтовой передачи (ШВП), который входит в зацепление с гайкой 12. Когда винт 11 ШВП вращают с помощью мотора 10, он перемещает гайку 12 и подшипник 13, на который опирается шпиндель 3. Таким образом, шпиндель 3 можно перемещать в осевом направлении к концу чурака для зацепления с чураком. Когда диаметр чурака приближается к диаметру шпинделя 3, шпиндель 3 может быть втянут с помощью мотора 10.

Каждый шпиндель 3 приводится во вращение мотором, которым может быть, например, электрический мотор. Крутящий момент от мотора может быть передан на шпиндель 3, например, с помощью ремня или цепи.

Шпон срезают с чурака с помощью ножа 7а. Нож 7а представляет собой удлиненную пластину, которая продолжается в осевом направлении шпинделей 3 и имеет острую кромку для срезания шпона. Нож 7а расположен в узле 35 ножа. Узел 35 ножа выполнен с возможностью линейного перемещения. Части узла 35 ножа согласно варианту осуществления данного изобретения показаны, например, на Фиг. 7, 9 и 10. Помимо ножа 7а, узел 35 ножа содержит концевую опору 32 на каждом окончании узла 35 ножа, корпус 16 каретки ножа и прижимную планку 7b. Функция прижимной планки 7b заключается в прижатии чурака 2 над ножом 7а для уменьшения отклонений толщины шпона и уменьшения количества и глубины трещин на внутренней поверхности шпона. В станке 1, в соответствии с настоящим изобретением, прижимная планка 7b представляет собой вращающийся валок и может быть названа валковой прижимной планкой. Прижимные планки без вращающихся элементов часто называют прижимными линейками. Направление перемещения узла 35 ножа перпендикулярно осевому направлению шпинделей 3. В варианте осуществления, показанном в графических материалах, направление перемещения узла 35 ножа является горизонтальным. Узел 35 ножа перемещается по направляющим 17. Каждая концевая опора 32 узла 35 ножа опирается на направляющую 17.

Направляющие 17 или концевые опоры 32 узла 35 ножа могут быть снабжены телами качения. По мере того, как диаметр чурака 2 уменьшается во время лущения, узел 35 ножа перемещается вперед, чтобы удерживать нож 7а и прижимную планку 7b в контакте с чураком 2. Станок 1 снабжен линейными исполнительными механизмами 33 с электрическим приводом для перемещения узла ножа. В варианте осуществления, показанном в графических материалах, исполнительный механизм 33 содержит электромотор 18 и винт 19 шариковой винтовой передачи.

Нож 7а прикреплен к корпусу 16 каретки ножа, который поддерживается концевыми опорами 32 узла 35 ножа. Каждое окончание корпуса 16 каретки ножа опирается посредством подшипников на концевую опору 32. Корпус 16 каретки ножа может поворачиваться вокруг оси вращения, которая параллельна осевому направлению шпинделей 3. Это позволяет регулировать угол зазора ножа 7а. Термин «угол зазора», который также могут называть задним углом или углом наклона, относится к углу между задней поверхностью ножа 7а и поверхностью чурака 2, подвергающегося лущению. Задняя поверхность ножа 7а представляет собой поверхность, обращенную к поверхности чурака 2. Корпус 16 каретки ножа может поворачиваться с помощью гидравлического узла, содержащего насос с постоянным расходом и электромотор, приводящий насос в действие. Частоту вращения электромотора регулируют с помощью преобразователя частоты. Таким образом можно регулировать расход насоса, что обеспечивает экономию электроэнергии. Путем регулирования угла зазора можно уменьшить изменения толщины шпона и контролировать качество шпона.

Прижимная планка 7b прикреплена к корпусу 16 каретки ножа. Прижимная планка 7b представляет собой вращающийся валок, то есть валковую прижимную планку. Прижимная планка 7b приводится в движение с помощью электромотора 28. Прижимная планка 7b с приводом помогает добиться лучшего управления частотой вращения и положением оси вращения чурака при бесцентровом лущении. Прижимная планка 7b может быть перемещена относительно ножа 7а. Таким образом, можно регулировать зазор между ножом 7а и прижимной планкой 7b. Узел 35 ножа снабжен исполнительными механизмами с электроприводом для перемещения прижимной планки 7b. Исполнительные механизмы могут содержать, например, шариковые винтовые передачи и электрические моторы. Регулируя зазор между ножом 7а и прижимной планкой 7b, можно управлять толщиной шпона.

Во время лущения чурак 2 поддерживают с помощью устройства 8 поджима, что лучше всего видно на схематических изображениях Фиг. 9 и 10. Устройство 8 поджима содержит нижний валок 8а и верхний валок 8b. Валки 8а, 8b также могут называть опорными валками. В варианте осуществления, показанном в графических материалах, оба валка 8а, 8b имеют одинаковый диаметр. Оба валка 8а, 8b выполнены с возможностью вращения. Оба валка 8а, 8b также приводятся в движение двигателем, например, электромотором. Аналогично валковой прижимной планке 7b, имеющие привод валки 8а, 8b устройства 8 поджима также способствуют надлежащему контролю частоты вращения и центрированию чурака 2 при бесцентровом лущении. Благодаря имеющим привод валкам 8а, 8b поджима и прижимной планке 7b можно добиться хорошей управляемости процесса лущения без необходимости использования шипованных дисков для передачи усилия на чурак. Недостатком шипованных дисков является их износ и необходимость относительно частой замены.

Расстояние между нижним валком 8а и верхним валком 8b устройства 8 поджима является фиксированным. В горизонтальном направлении верхний валок 8b расположен ближе к оси вращения шпинделей 3, чем нижний валок 8а. Устройство 8 поджима расположено напротив узла 35 ножа. Устройство 8 поджима выполнено с возможностью линейного перемещения. По мере того, как диаметр чурака 2 уменьшается во время лущения, устройство 8 поджима перемещается так, чтобы удерживать валки 8а, 8b в контакте с чураком 2. Устройство 8 поджима перемещается линейно с помощью одного или нескольких линейных исполнительных механизмов с электрическим приводом, которые могут содержать электромотор и шариковую винтовую передачу. Устройство 8 поджима перемещается не по горизонтальной траектории, а под небольшим углом по отношению к горизонтали. Угол может составлять, например, 3-7 градусов. В варианте осуществления, показанном в графических материалах, этот угол составляет 5 градусов. Направление перемещения наклонено так, что когда устройство 8 поджима приближается к оси вращения шпинделей 3, оно одновременно опускается. Нижний валок 8а и верхний валок 8b образуют узел валков поджима. В базовой ориентации узла валков поджима воображаемая плоскость, совпадающая с осями 23, 24 вращения нижнего валка 8а и верхнего валка 8b, является перпендикулярной направлению перемещения устройства 8 поджима. В варианте осуществления, показанном в графических материалах, верхний валок 8b выполнен с возможностью оставаться над осью 25 вращения чурака 2 во время лущения. Таким образом, ось 24 вращения верхнего валка 8b остается выше оси 25 вращения чурака 2. Во время лущения ось 23 вращения нижнего валка 8а находится ниже оси 25 вращения чурака 2. Однако, когда устройство 8 поджима перемещается назад для установки нового чурака в положение лущения, ось 23 вращения нижнего валка 8а может перемещаться выше оси 25 вращения чурака 2.

Узел валков поджима может поворачиваться вокруг оси 24 вращения верхнего валка 8b. Узел валков поджима может поворачиваться на +/- 3 градуса от базовой ориентации вокруг оси 24 вращения верхнего валка 8b. В варианте осуществления, показанном в графических материалах, поворот узла валков поджима устройства 8 поджима осуществляется с помощью электромотора, шестерни 29 и зубчатой рейки 30. Однако также может быть использован исполнительный механизм какого-либо другого типа. Посредством вращательного движения узла валков поджима можно отслеживать уменьшающийся по спирали внешний периметр чурака 2 так, что ось вращения чурака 2 не будет изменять свое положение во время бесцентрового лущения.

За счет направления перемещения устройства 8 поджима под углом 5 градусов по отношению к горизонтали, расстояние от валков 8а, 8b до ножа 7а и до прижимной планки 7b увеличено до максимума. Кроме того, для компенсации эффекта спирального уменьшения диаметра чурака 2 во время лущения достаточно меньшего угла поворота узла валков поджима вокруг оси 24 вращения верхнего валка 8b.

Станок 1 дополнительно содержит центрирующее устройство 4 для центрирования чураков при лущении и устройство 6 переноса для перемещения чураков из центрирующего устройства 4 в положение лущения.

Подробности центрирующего устройства 4 показаны, например, на Фиг. 2 и 3. Центрирующее устройство 4 выполнено с возможностью измерения чурака для определения оптимального центрирования чурака для лущения. Чураки, которые подают на станок 1, не являются идеально цилиндрическими, так как форма чураков может быть разной. Оптимальное центрирование чурака может быть определено так, чтобы центральная ось воображаемого цилиндра, который вписан в чурак и имеет максимально возможный диаметр, совпадала с центральной осью шпинделей 3 станка 1. Оптимальное центрирование чураков обеспечивает минимальное количество отходов древесины.

Центрирующее устройство 4 содержит измерительное устройство 15. В варианте осуществления, показанном в графических материалах, измерительное устройство 15 представляет собой лазерный сканер, но указанное измерительное устройство также может быть, например, оптическим сканером какого-либо другого типа или сканером, в котором для измерения размеров чурака используют ультразвук. Центрирующее устройство 4 дополнительно содержит первый центрирующий шпиндель 5а для зацепления с первым концом чурака и второй центрирующий шпиндель 5b для зацепления со вторым концом чурака. Оба центрирующих шпинделя 5а, 5b выполнены с возможностью вращения. Центрирующее устройство 4 дополнительно снабжено, по меньшей мере, одним двигателем для вращения, по меньшей мере, одного из центрирующих шпинделей 5а, 5b. Таким образом, чурак можно вращать между центрирующими шпинделями 5а, 5b, а измерительное устройство 15 может измерять размеры чурака. Вместо вращения чурака между центрирующими шпинделями 5а, 5b, измерительное устройство 15 может быть выполнено с возможностью перемещения вокруг чурака для измерения его размеров.

Размеры могут быть измерены в нескольких местах в осевом направлении чурака и в нескольких местах по окружности чурака. Таким образом формируют сеть точек измерения. Чем больше количество точек измерения, тем выше точность центрирования. Измерительное устройство 15 подключено к блоку обработки данных, который выполнен с возможностью расчета местоположения оптимальной оси вращения для чурака. Данные измерений используют, когда чурак перемещен из центрирующего устройства 4 в положение лущения. Центральная ось шпинделей 3 расположена так, чтобы она совпадала с точками, где оптимальная ось вращения пересекается с торцевыми поверхностями чурака. Центрирующее устройство 4 может содержать функцию автоматической калибровки, которая принимает данные от процесса лущения и калибрует центрирующее устройство 4 на основе этих данных.

Каждый центрирующий шпиндель 5а, 5b выполнен с возможностью перемещения в своем осевом направлении для зацепления чурака между центрирующими шпинделями 5а, 5b. Для перемещения каждого центрирующего шпинделя 5а, 5b в осевом направлении станок 1 снабжен линейным исполнительным механизмом с электрическим приводом. Кроме того, центрирующие шпиндели 5а, 5b выполнены с возможностью перемещения в вертикальном направлении и в горизонтальном направлении, перпендикулярном осевому направлению центрирующих шпинделей 5а, 5b. Центрирующее устройство 4 выполнено с возможностью перемещения после измерения чурака первого центрирующего шпинделя 5а и второго центрирующего шпинделя 5b относительно друг друга в плоскости, которая является перпендикулярной осевому направлению центрирующих шпинделей 5а, 5b. Таким образом, чурак позиционируют в оптимальной ориентации для лущения. Центрирующее устройство 4 дополнительно выполнено с возможностью перемещения чурака к рычагам 6а, 6b переноса, которые перемещают чурак в положение между шпинделями 3. Диапазон перемещения центрирующих шпинделей 5а, 5b больше в горизонтальном направлении, которое является перпендикулярным осевому направлению центрирующих шпинделей 5а, 5b, чем в вертикальном направлении. Это позволяет перемещать чурак близко к рычагам 6а, 6b переноса и над устройством 8 поджима, благодаря чему от рычагов 6а, 6b переноса требуется меньший диапазон перемещения.

Из центрирующих шпинделей 5а, 5b центрирующего устройства 4 чурак захватывают с помощью рычагов 6а, 6b переноса. Первое рычаг 6а переноса выполнен с возможностью зацепления с первым концом чурака, а второй рычаг 6b переноса выполнен с возможностью зацепления со вторым концом чурака. Каждый рычаг 6а, 6b переноса выполнен с возможностью перемещения в первом направлении, которое соответствует осевому направлению шпинделей 3. За счет перемещения рычагов 6а, 6b переноса в первом направлении чурак может быть зажат между рычагами 6а, 6b переноса. Поскольку чурак в центрирующем устройстве 4 ориентирован правильно, в рычагах 6а, 6b переноса корректировать ориентацию чурака не требуется. Таким образом, чурак может быть перемещен к шпинделям 3 станка 1 по линейной траектории. Однако рычаги 6а, 6b переноса могут быть выполнены с возможностью дополнительной регулировки ориентации чурака. Для переноса чурака рычаги 6а, 6b переноса перемещаются линейно во втором направлении. Второе направление наклонено относительно вертикального направления. Второе направление может находиться, например, под углом 10-20 градусов относительно вертикального направления. В варианте осуществления, показанном в графических материалах, угол между вторым направлением и вертикальным направлением составляет 15 градусов. Таким образом, угол между горизонтальным направлением и вторым направлением составляет 75 градусов. Второе направление имеет наклон в сторону центрирующего устройства 4. Когда рычаги 6а, 6b переноса перемещаются вверх от шпинделей 3, они одновременно перемещаются к центрирующим шпинделям 5а, 5b. Поскольку рычаги 6а, 6b переноса перемещаются к центрирующему устройству 4, расстояние, на которое требуется переместиться центрирующим шпинделям 5а, 5b к рычагам 6а, 6b переноса, сокращается. С другой стороны, поскольку второе направление близко к вертикальному направлению, устройство 8 поджима не требуется перемещать на большое расстояние, чтобы освободить место для перемещения рычагов 6а, 6b переноса и чурака, перемещаемого с помощью рычагов 6а, 6b переноса.

Станок 1 дополнительно содержит подаватель 20 для подачи чураков на бесцентровое лущение. Подаватель 20 показан, например, на Фиг. 2 и 5. Подаватель 20 прикреплен к устройству 8 поджима. Таким образом, питатель 20 перемещается вместе с устройством 8 поджима. Подаватель 20 содержит рычаг 21 подавателя, который выполнен с возможностью поворота вокруг оси вращения. Подаватель 20 дополнительно содержит исполнительное устройство 22, которое выполнено с возможностью поворота рычага 21 подавателя вокруг оси вращения. В варианте осуществления, показанном в графических материалах, исполнительное устройство 22 содержит цилиндр. Указанный цилиндр может быть гидравлическим цилиндром или пневматическим цилиндром. Вместо цилиндра исполнительное устройство 22 может содержать электрический исполнительный механизм, такой как исполнительный механизм, содержащий электродвигатель и шариковую винтовую передачу. С помощью подавателя 20 в положение лущения чураки малого диаметра, которые были оцилиндрованы на отдельном станке для оцилиндрования, могут подаваться без применения центрирующего устройства 4 и передающих рычагов 6а, 6b. Это позволяет ускорить подачу чураков.

Вместе с различными вспомогательными устройствами станок 1 может составлять часть линии по производству шпона. На Фиг. 5 показан ступенчатый подаватель 26, который подает чураки на линейный загрузчик 27. Центрирующее устройство 4 станка 1 выполнено с возможностью извлечения чураков из линейного погрузчика 27 с помощью центрирующих шпинделей 5а, 5b.

Специалисту в данной области техники будет понятно, что данное изобретение не ограничено описанными выше вариантами осуществления, и может быть изменено в пределах прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Лущильный станок | 1982 |

|

SU1079438A1 |

| УСТРОЙСТВО ДЛЯ РУБКИ И СОРТИРОВКИ ЛЕНТЫ ЛУЩЕНОГО ШПОНА | 2020 |

|

RU2751494C1 |

| Система для подачи чураков в лущильный станок | 1988 |

|

SU1703461A1 |

| ЛИНИЯ ДЛЯ ТРАНСПОРТИРОВКИ ЛУЩЕНОГО ШПОНА, РУБКИ И УКЛАДКИ ЛИСТОВ В СТОПУ | 2007 |

|

RU2348516C1 |

| Лущильный станок | 1982 |

|

SU1027038A1 |

| СПОСОБ ЛУЩЕНИЯ ЧУРАКА (ВАРИАНТЫ) И ЛУЩИЛЬНЫЙ СТАНОК (ВАРИАНТЫ) | 2010 |

|

RU2463158C2 |

| Лущильный станок | 1987 |

|

SU1435433A1 |

| Лущильный станок | 1982 |

|

SU1117219A1 |

| ЛУЩИЛЬНЫЙ СТАНОК | 1995 |

|

RU2084336C1 |

| Лущильный станок | 1980 |

|

SU821149A1 |

Группа изобретений относится к лущильным станкам для изготовления шпона. Лущильный станок содержит вращающиеся шпиндели (3) для зацепления концов чурака, центрирующее устройство для измерения размеров чурака для определения оптимального центрирования чурака. При этом центрирующее устройство содержит центрирующие шпиндели (5а, 5b) для зацепления каждого конца чурака. Лущильный станок содержит рычаги (6а, 6b) переноса, выполненные с возможностью перемещения в осевом направлении шпинделей для зацепления концов чурака и в направлении, перпендикулярном осевому направлению, для переноса чурака от центрирующего устройства в положение лущения. Лущильный станок имеет узел ножа, содержащий нож (7а) и прижимную планку (7b), которая выполнена в виде вращающегося валка. Лущильный станок содержит устройство (8) поджима, содержащее нижний валок (8а) и верхний валок (8b) на расстоянии от нижнего валка для поддержки чурака во время лущения. Способ изготовления шпона из чурака с помощью лущильного станка содержит этапы установки чурака на станок, вращения чурака на станке, лущения шпона с чурака с помощью ножа. Упрощается конструкция лущильного станка. 2 н. и 16 з.п. ф-лы, 10 ил.

1. Лущильный станок (1) для изготовления шпона из чураков (2) путем лущения, указанный лущильный станок (1) выполнен с возможностью как для лущения в шпинделях, так и для бесцентрового лущения, причем указанный лущильный станок (1) содержит первый набор шпинделей, содержащий, по меньшей мере, один шпиндель (3), который выполнен с возможностью перемещения в осевом направлении шпинделя (3) для вхождения в зацепление с первым концом чурака (2), и второй набор шпинделей, содержащий, по меньшей мере, один шпиндель (3), который выполнен с возможностью перемещения в осевом направлении шпинделя (3) для вхождения в зацепление со вторым концом чурака (2), шпиндели (3) могут вращаться и выполнены с возможностью удерживать чурак (2) в положении лущения при лущении в шпинделях и передачи чураку (2) крутящего момента, необходимого для вращения чурака (2), центрирующее устройство (4), которое выполнено с возможностью измерения размеров чурака (2) для определения оптимального центрирования чурака (2) между первым набором шпинделей и вторым набором шпинделей в случае лущения в шпинделях, при этом такое центрирующее устройство (4), содержит первый центрирующий шпиндель (5а), выполненный с возможностью перемещения в осевом направлении для вхождения в зацепление с первым концом чурака (2), и второй центрирующий шпиндель (5b), выполненный с возможностью перемещения в осевом направлении для вхождения в зацепление со вторым концом чурака (2), первый рычаг переноса (6а), выполненный с возможностью перемещения в осевом направлении шпинделей (3) для вхождения в зацепление с первым концом чурака (2), и второй рычаг переноса (6b), выполненный с возможностью перемещения в осевом направлении шпинделей (3) для вхождения в зацепление со вторым концом чурака (2), при этом указанные рычаги переноса (6а, 6b) выполнены с дополнительной возможностью перемещения в направлении, перпендикулярном осевому направлению шпинделей (3) для переноса чурака (2) от центрирующего устройства (4) в положение лущения при лущении в шпинделях, узел (35) ножа, который выполнен с возможностью перемещения в направлении, перпендикулярном осевому направлению шпинделей (3), и содержит нож (7а) для срезания шпона и прижимную планку (7b), выполненную в форме вращающегося валка, и устройство поджима (8), содержащее вращающийся нижний валок (8а) и вращающийся верхний валок (8b), который расположен на расстоянии от нижнего валка (8а) в радиальном направлении нижнего валка (8а), при этом указанные валки (8а, 8b) выполнены с возможностью поддержки чурака (2) во время лущения.

2. Лущильный станок (1) по п. 1, в котором первый центрирующий шпиндель (5а) и второй центрирующий шпиндель (5b) выполнены с возможностью перемещения независимо друг от друга в первом направлении, перпендикулярном осевому направлению центрирующих шпинделей (5а, 5b), и во втором направлении, перпендикулярном осевому направлению центрирующих шпинделей (5а, 5b) и первому направлению, для обеспечения возможности центрирования чурака (2) перед перемещением чурака (2) в положение лущения для лущения в шпинделях.

3. Лущильный станок (1) по п. 1 или 2, в котором первый рычаг переноса (6а) и второй рычаг переноса (6b) выполнены с возможностью линейного перемещения для переноса чурака (2) от центрирующих шпинделей (5а, 5b) центрирующего устройства (4) в положение лущения.

4. Лущильный станок (1) по п. 3, в котором направление движения рычагов переноса (6а, 6b) имеет наклон в 10-20 градусов от вертикали к центрирующему устройству (4).

5. Лущильный станок (1) по любому из предшествующих пунктов, в котором устройство поджима (8) выполнено с возможностью линейного перемещения в направлении, которое находится под углом 3-7 градусов относительно горизонтального направления так, что устройство поджима (8) опускается при перемещении к шпинделям (3).

6. Лущильный станок (1) по любому из предшествующих пунктов, в котором расстояние между нижним валком (8а) и верхним валком (8b) устройства поджима (8) является фиксированным, и валки (8а, 8b) образуют узел, который выполнен с возможностью поворота вокруг оси (24) вращения верхнего валка (8b).

7. Лущильный станок (1) по любому из предшествующих пунктов, причем данный станок (1) содержит линейный исполнительный механизм (31) с электрическим приводом для перемещения каждого шпинделя (3) в осевом направлении указанного шпинделя (3).

8. Лущильный станок (1) по любому из предшествующих пунктов, причем данный станок (1) содержит линейный исполнительный механизм с электрическим приводом (34) для перемещения каждого центрирующего шпинделя (5а, 5b) в осевом направлении указанного центрирующего шпинделя (5а, 5b).

9. Лущильный станок (1) по любому из предшествующих пунктов, причем данный станок (1) содержит один или более электромоторов, которые выполнены с возможностью приведения в движение прижимной планки (7b) и валков (8а, 8b) устройства поджима (8).

10. Лущильный станок (1) по любому из предшествующих пунктов, в котором устройство поджима (8) снабжено подавателем (20), который выполнен с возможностью переноса чураков (2) на бесцентровое лущение без использования центрирующего устройства (4) и рычагов переноса (6а, 6b).

11. Лущильный станок (1) по п. 10, в котором подаватель (20) содержит поворотный рычаг (21) подавателя и приводное устройство (22), выполненное с возможностью приведения рычага (21) подавателя в движение.

12. Способ изготовления шпона из чурака (2) с помощью лущильного станка (1) по любому из предшествующих пунктов, причем данный способ содержит этапы установки чурака (2) на станок (1), вращения чурака (2) на станке (1), и лущения шпона с чурака (2) с помощью ножа (7а).

13. Способ по п. 12, причем указанный способ содержит этапы определения размеров чурака (2) с помощью центрирующего устройства (4), центрирования чурака (2), исходя из размеров чурака (2), с оптимальной ориентацией, и переноса чурака (2) с помощью рычагов переноса (6а, 6b) в положение лущения между шпинделями (3).

14. Способ по п. 12 или 13, причем указанный способ содержит этапы вращения чурака (2) с помощью шпинделей (3) и лущения чурака (2) до тех пор, пока чурак (2) не достигнет первого заданного диаметра, втягивания шпинделей (3) и продолжения лущения без шпинделей (3) до тех пор, пока чурак (2) не достигнет второго заданного диаметра.

15. Способ по любому из пп. 12-14, в котором чурак (2) позиционируют с оптимальной ориентацией с помощью центрирующих шпинделей (5а, 5b) центрирующего устройства (4), а чурак (2) переносят в положение лущения посредством линейного перемещения рычагов (6а, 6b) переноса.

16. Способ по п. 12, в котором чурак (2) подают в положение лущения для бесцентрового лущения без использования центрирующих шпинделей (5а, 5b) и рычагов (6а, 6b) переноса.

17. Способ по любому из пп. 12-16, в котором узел, содержащий нижний валок (8а) и верхний валок (8b), во время лущения поворачивается вокруг оси (24) вращения верхнего валка (8b).

18. Способ по любому из пп. 12-17, в котором нижний валок (8а) и верхний валок (8b) устройства (8) поджима и прижимная планка (7b) во время лущения приводятся в действие электрическим приводом.

| US 20120199247 A1, 09.08.2012 | |||

| US 4454900 A1, 19.06.1984 | |||

| CA 1157748 A1, 29.11.1983 | |||

| УСТАНОВКА ОБРАБОТКИ МЕРНЫХ БРЕВЕН ДЛЯ ПОЛУЧЕНИЯ ЧУРАКОВ МАКСИМАЛЬНОГО ОБЪЕМА, СПОСОБ ИХ ОБРАБОТКИ, ВКЛЮЧАЯ СПОСОБ ЦЕНТРИРОВАНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2368493C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ИЗ ЧУРАКА ЦИЛИНДРА МАКСИМАЛЬНОГО ОБЪЕМА С МЕХАНИЗМОМ ПРИЕМА, ПОДАЧИ И УДАЛЕНИЯ, МЕХАНИЗМОМ ЗАХВАТА И КООРДИНАЦИИ С СИСТЕМОЙ ИЗМЕРЕНИЯ И МЕХАНИЗМОМ ОБРАБОТКИ С ФРЕЗОЙ И МУФТОЙ ПОДСОЕДИНЕНИЯ ЕЕ К ПРИВОДУ, ВКЛЮЧАЯ МОНТАЖНУЮ СХЕМУ УСТАНОВКИ ПРИВОДА | 2010 |

|

RU2480328C2 |

Авторы

Даты

2023-07-24—Публикация

2020-05-13—Подача