Изобретение относится к прокатному производству и может быть использовано при горячей сортовой прокатке катанки из углеродистой стали, используемой для волочения канатной проволоки.

Катанка канатная класса ВК диаметром 5,6 мм из углеродистой стали марки 70, предназначенная для волочения канатной проволоки, должна обладать следующим комплексом механических свойств (таблица 1):

Известен способ прокатки катанки, включающий нагрев стальной заготовки квадратного сечения до температуры аустенитизации, многопроходную прокатку в валках с калибрами черновой и чистовой групп клетей до конечного диаметра с регламентированной температурой конца прокатки, охлаждение водой и формирование бунта, согласно которому средний участок раската регламентированной длины подвергают межклетевому принудительному охлаждению [1].

Недостаток известного способа состоит в том, что канатная катанка из углеродистой стали приобретает из-за неравномерного охлаждения раската нестабильные механические свойства по длине, что снижает ее качество и выход годного.

Известен также способ прокатки катанки, включающий нагрев заготовки до температуры аустенитизации, ее прокатку в черновой группе клетей и чистовом блоке с регламентированной температурой конца прокатки, охлаждение и намотку прокатанной полосы в бунт [2].

Недостаток данного способа состоит в том, что канатная катанка из углеродистой стали имеет низкие и нестабильные механические свойства, что снижает ее качество и выход годного.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ прокатки катанки, включающий нагрев заготовки квадратного сечения 80х80 мм до температуры аустенитизации 1200°С и ее многопроходное обжатие в черновых клетях и блоке чистовых клетей с калибрами, с регламентированной температурой конца прокатки, охлаждение водой до температуры 700÷750°С, формирование витков бунта, укладку витков на движущийся ленточный транспортер и их принудительное охлаждение воздухом с помощью вентиляторов [3] - прототип.

Недостатки известного способа состоят в том, что канатная катанка имеет дефекты поверхности, неравномерные механические свойства по длине полосы. Это снижает качество и выход годной катанки.

Техническая задача, решаемая изобретением, состоит в повышении качества и выхода годной катанки.

Для решения поставленной технической задачи в известном способе прокатки катанки, включающем нагрев заготовки до температуры аустенитизации, последующее многопроходное обжатие в вертикальных и горизонтальных валках с калибрами с регламентированной температурой конца прокатки и охлаждение водой, согласно предложению прокатку ведут с суммарной вытяжкой не менее 300 при вытяжке за проход 1,15÷1,47, температуру конца прокатки поддерживают равной 970÷1050°С, а охлаждение водой ведут до температуры 730÷790°С.

Сущность предложенного изобретения состоит в следующем. Для формирования равномерных механических свойств канатной катанки необходима сквозная механическая проработка литой структуры заготовки, которая достигается, как показали исследования, при суммарной вытяжке не менее 300. При меньших значениях суммарной вытяжки канатная катанка имеет низкие показатели относительного сужения и удлинения.

В то же время продольная волокнистость микроструктуры катанки, необходимая для последующего волочения, формируется при ее прокатке в интервале от температуры нагрева заготовки до 970÷1050°С с вытяжкой за проход не менее 1,15. Уменьшение вытяжки за проход менее 1,15 требует увеличения числа проходов, приводит к снижению температуры полосы и механических свойств, ухудшению качества проката. При этом верхний предел величины вытяжки ограничен значением 1,47, т.к. при больших значениях не исключено переполнение калибров и искажение формы поперечного профиля полосы.

Уменьшение температуры конца прокатки ниже 970°С приводит к потере пластичности канатной катанки, а ее увеличение более 1050°С вызывает формирование крупнозернистой структуры и снижение показателя относительного сужения ψ.

Увеличение температуры окончания охлаждения водой выше 790°С приводит к формированию разнозернистости и нестабильности механических свойств. Уменьшение этой температуры ниже 730°С способствует снижению пластических свойств канатной катанки, требует снижения скорости прокатки и производительности процесса.

Примеры реализации способа

Для производства канатной катанки используют квадратные заготовки сечением 100×100 мм из углеродистой стали марки 70 следующего химического состава, мас.%:

Заготовки нагревают в методической газовой печи до температуры аустенитизации 1250°С и после выдержки в течение 2 ч для выравнивания температуры по сечению последовательно выталкивают на печной рольганг проволочного стана 150.

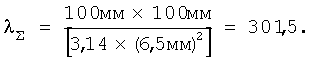

Очередную заготовку задают в валки с калибрами и осуществляют ее прокатку в черновой, промежуточной группе клетей и чистовом блоке клетей в катанку диаметром d=6,5 мм. Суммарная вытяжка (отношение площадей поперечного сечения заготовки и катанки) при этом составляет:

Прокатку осуществляют в вертикальных и горизонтальных валках. Общее число проходов составляет 23. Вытяжку в каждом из проходов устанавливают равной: λп=1,28.

Температуру конца прокатки (температуру полосы в последнем проходе) поддерживают равной Ткп=1010°С. Выходящую из последней клети блока катанку пропускают через трубчатое охлаждающее устройство, в котором производят ее охлаждение водой до температуры, равной Тв=760°С.

Охлажденную водой катанку сворачивают и витками укладывают на ленту движущегося транспортера, где осуществляют ее окончательное охлаждение с помощью обдува воздухом от вентиляторов.

Готовая катанка обладает высокими и равномерными механическими свойствами, не имеет искажений формы и дефектов поверхности. Благодаря этому выход годного составляет Q=98,7%.

Варианты реализации способа и показатели их эффективности приведены в таблице 2.

Из таблицы 2 следует, что при реализации предложенного способа (варианты №2-№4) достигается повышение качества канатной катанки, что способствует увеличению выхода годного. В случаях запредельных значений заявленных параметров (варианты №1 и №5), а также способа-прототипа (вариант №6) имеет место снижение качества и выхода годной канатной катанки.

Технико-экономические преимущества предложенного способа состоят в том, что при суммарной вытяжке не менее 300 достигается требуемая степень проработки микроструктуры углеродистой стали, чему также способствуют вытяжки в каждом их проходов 1,15÷1,47. Одновременно с этим при указанных вытяжках за проход исключается образование дефектов на полосе. Окончание прокатки при температуре 970÷1050°С формирует благоприятную аустенитную структуру. В результате охлаждения водой до температуры 730÷790°С канатная катанка приобретает заданные механические свойства, стабильные по длине, при максимальном выходе годного.

Использование предложенного способа на проволочном стане 150 обеспечит повышение рентабельности производства канатной катанки из углеродистой стали на 15÷20%.

Источники информации

1. Патент России №2148443, МПК В 21 В 1/16, 2000 г.

2. Шефтель Н.И. Технология производства проката. М.: Металлургия, 1976 г., с.106-110.

3. Беняковский М.А. и др. Технология прокатного производства. Справочник. Кн.1. М.: Металлургия, 1990 г., с.388-396 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ ЛЕГИРОВАННОЙ ПРУЖИННОЙ СТАЛИ | 2005 |

|

RU2296017C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО ПРОФИЛЬНОГО ПРОКАТА ДЛЯ ТЕЛ КАЧЕНИЯ ПОДШИПНИКОВ | 2006 |

|

RU2320733C1 |

| СПОСОБ ПРОИЗВОДСТВА КАТАНКИ | 2012 |

|

RU2491358C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 2005 |

|

RU2291205C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ КАТАНКИ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2394923C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОФИЛЯ ИЗ КРЕМНЕМАРГАНЦОВИСТОЙ СТАЛИ | 2008 |

|

RU2376392C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВЫХ ПРОФИЛЕЙ | 2003 |

|

RU2243834C1 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СТАЛЕЙ | 2011 |

|

RU2490081C2 |

| Способ производства круглого проката из легированных сталей для изготовления крепёжных изделий холодным деформированием | 2017 |

|

RU2677037C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ СВАРИВАЕМЫХ АРМАТУРНЫХ ПРОФИЛЕЙ | 2008 |

|

RU2381283C1 |

Изобретение относится к прокатному производству и может быть использовано при горячей сортовой прокатке катанки из углеродистой стали, используемой для волочения канатной проволоки. Задача, решаемая изобретением, - повышение качества и выхода годной катанки. Способ включает нагрев заготовки до температуры аустенитизации, последующее многопроходное обжатие в вертикальных и горизонтальных валках с калибрами с регламентированной температурой конца прокатки и охлаждение водой. Прокатку ведут с суммарной вытяжкой не менее 300 при вытяжке за проход 1,15÷1,47, температуру конца прокатки поддерживают равной 970÷1050°С. Охлаждение водой ведут до температуры 730÷790°С. Изобретение обеспечивает требуемую степень проработки микроструктуры углеродистой стали, исключение образования дефектов на полосе. 2 табл.

Способ прокатки катанки, включающий нагрев стальной заготовки до температуры аустенитизации, последующее многопроходное обжатие в вертикальных и горизонтальных валках с калибрами с регламентированной температурой конца прокатки и охлаждение водой, отличающийся тем, что прокатку ведут с суммарной вытяжкой не менее 300 при вытяжке за проход 1,15÷1,47, температуру конца прокатки поддерживают равной 970÷1050°С, а охлаждение водой ведут до температуры 730÷790°С.

| БЕНЯКОВСКИЙ М.А | |||

| и др | |||

| Технология прокатного производства | |||

| Справочник | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - М., Металлургия, 1990, с.388-396 | |||

| Способ прокатки | 1984 |

|

SU1219181A1 |

| Способ обработки катанки | 1971 |

|

SU492555A1 |

| Цифровое устройство для управления трехфазным широтно-импульсным инвертором | 1987 |

|

SU1576944A1 |

Авторы

Даты

2007-01-27—Публикация

2005-05-18—Подача