Изобретение относится к транспортному машиностроению, а именно к гидравлическим приводам дистанционного управления муфтой сцепления, тормозами, механизмами поворота и иными механизмами тракторов, подъемно-транспортных, строительно-дорожных машин и автомобилей.

Известен главный цилиндр (1), содержащий корпус, в глухом отверстии которого, с образованием полости нагнетания, установлен подвижный поршень, который своим наружным торцом, через толкатель, связан с педалью управления. Между внутренним торцом поршня и дном отверстия полости нагнетания установлена пружина сжатия. Причем полость нагнетания снабжена отверстиями, одним из которых, выполненным в дне отверстия полости нагнетания, последняя сообщается с расширительным бачком, а другим, выполненным в боковой стенке, - с исполнительным гидроцилиндром. Через полость нагнетания проходит шток, один конец которого является запорным клапаном, перекрывающим отверстие, сообщающееся с расширительным бачком. На другом конце штока имеется головка, которая перемещается в направляющем отверстии внутреннего торца поршня, а ее выход из отверстия ограничен стопорным элементом в виде опорной пластины. Запорный клапан перекрывает отверстие, связывающее полость нагнетания с расширительным бачком при перемещении поршня педалью управления.

Однако известный главный цилиндр обладает следующими недостатками: он нетехнологичен в изготовлении, так как отверстие полости нагнетания, связанное с расширительным бачком корпуса, является глухим, а его дно - является седлом плоского запорного клапана. Обеспечить высокую точность изготовления и требуемую шероховатость поверхностей глухого отверстия и его плоского дна затруднительно, а от этого зависит надежная работа плоского запорного клапана. В результате в практике применения таких главных цилиндров в приводах тормозов и сцепления автотранспортных средств случаются отказы в работе.

Наиболее близким к заявляемому главному цилиндру является главный цилиндр (2) с последовательным расположением рабочих секций. Вторая рабочая секция главного цилиндра содержит корпус и герметично закрывающую его крышку. В отверстии корпуса образована полость нагнетания, куда установлен, связанный своим наружным торцом, через толкатель, с педалью управления, подвижный поршень. Внутренний торец поршня поджат пружиной сжатия. В полость нагнетания выходят отверстия, одно из которых сообщается с расширительным бачком, а другое - с исполнительным гидроцилиндром. При этом через полость нагнетания проходит шток. Один конец штока является запорным элементом, перекрывающим, при рабочем ходе поршня, отверстие, связанное с расширительным бачком. Второй конец штока выполнен в виде головки, установленной подвижно в направляющем отверстии внутреннего торца поршня, выход которой из отверстия ограничен стопорным элементом. Между торцом крышки и вторым концом пружины сжатия установлена опорная шайба (опорный кронштейн) с центральным отверстием, сквозь которое проходит и центрируется шток. Между тыльной стороной запорного элемента штока и опорной шайбой, опираясь большим основанием на последнюю, установлена коническая пружина сжатия.

Недостатками данной конструкции является то, что наличие плоского запорного элемента, при попадании посторонних частиц в рабочую жидкость, не обеспечивает надежного закрытия отверстия, связанного с расширительным бачком. Отсутствует возможность регулировки штока.

Для упрощения конструкции и устранения вышеперечисленных недостатков предлагается конструкция главного цилиндра, содержащего корпус и герметично закрывающую его крышку. В отверстии корпуса образована полость нагнетания, куда установлен, связанный своим наружным торцом, через толкатель, с педалью управления, подвижный поршень. Внутренний торец поршня поджат пружиной сжатия. В полость нагнетания выходят отверстия, одно из которых сообщается с расширительным бачком, а другое - с исполнительным гидроцилиндром. При этом через полость нагнетания проходит шток. Один конец штока является запорным элементом, перекрывающим, при рабочем ходе поршня, отверстие, связанное с расширительным бачком. Второй конец штока выполнен в виде головки, установленной подвижно в направляющем отверстии внутреннего торца поршня, выход которой из отверстия ограничен стопорным элементом. Между торцом крышки и вторым концом пружины сжатия установлена опорная шайба с центральным отверстием, сквозь которое проходит шток. Между тыльной стороной запорного элемента штока и опорной шайбой, опираясь большим основанием на последнюю, установлена коническая пружина сжатия. В торце крышки выполнено конусное углубление, вершина которого представляет собой сферическую поверхность, осевым отверстием сообщающееся с расширительным бачком. С упомянутой сферической поверхностью взаимодействует запорный элемент штока, имеющий сопрягаемую с сферической поверхностью конусного углубления поверхность с кольцевой канавкой, в которой установлено уплотнительное кольцо. Стопорный элемент головки штока выполнен в виде накидной колпачковой гайки и контргайки, установленных на резьбовом конце, выполненном на внутреннем торце подвижного поршня. Уплотнительное кольцо может быть выполнено из эластомера, например резины. При этом уплотнительное кольцо может выступать над поверхностью запорного элемента на 0,5-2,5 мм. Между крышкой и корпусом могут быть установлены прокладки для регулировки зазора между сферическими поверхностями конусного углубления крышки и запорного элемента, который должен составлять 0,5-2,5 мм.

Новым является то, что в торце крышки выполнено конусное углубление, вершина которого представляет собой сферическую поверхность, осевым отверстием сообщающееся с расширительным бачком. С упомянутой сферической поверхностью взаимодействует запорный элемент штока, имеющий сопрягаемую с сферической поверхностью конусного углубления поверхность с кольцевой канавкой, в которой установлено уплотнительное кольцо. Стопорный элемент головки штока выполнен в виде накидной колпачковой гайки и контргайки, установленных на резьбовом конце, выполненном на внутреннем торце подвижного поршня. Уплотнительное кольцо может быть выполнено из эластомера, например резины. При этом уплотнительное кольцо может выступать над поверхностью запорного элемента на 0,5-2,5 мм. Между крышкой и корпусом могут быть установлены прокладки для регулировки зазора между сферическими поверхностями конусного углубления крышки и запорного элемента, который должен составлять 0,5-2,5 мм.

Изготовление запорного элемента, имеющего сопрягаемую с конусным углублением крышки поверхность с кольцевой канавкой, в которой установлено уплотнительное кольцо, позволяет запорному элементу самоцентрироваться в конусном углублении, повышает технологичность изготовления главного цилиндра, делает конструкцию ремонтопригодной, а уплотнение более надежным. Выступая над сферической поверхностью на 0,5-2,5 мм, уплотнительное кольцо обеспечивает, при рабочем ходе поршня, гарантированное исключение перетечек рабочей жидкости из полости нагнетания в расширительный бачок и, тем самым, обеспечивает надежную работу главного цилиндра. Установка колпачковой гайки упрощает сборку и позволяет регулировать положение сферической поверхности запорного элемента. Обеспечение возможности проведения регулировки зазора между сферическими поверхностями запорного элемента и конусного углубления крышки или путем изменения количества или толщины прокладок между торцами крышки и корпуса или накидной колпачковой гайкой на резьбовом конце внутреннего торца поршня повышает надежность работы главного цилиндра и делает его конструкцию ремонтопригодной.

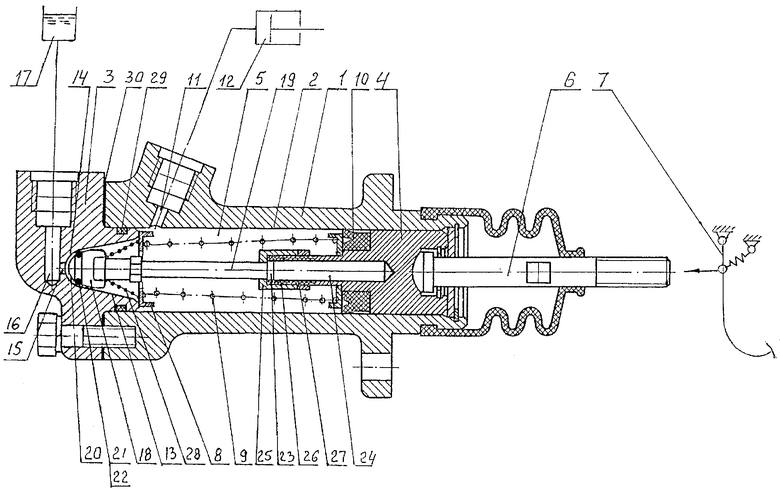

На чертеже приведен продольный разрез главного цилиндра.

Главный цилиндр состоит из корпуса 1 со сквозным отверстием 2. С одной стороны отверстие 2 герметично закрыто крышкой 3, а с другой - в него вставлен подвижный поршень 4. Между крышкой 3 и поршнем 4 образована полость нагнетания 5. Наружный торец поршня 4 посредством толкателя 6 связан с педалью управления 7. В отверстии 2 корпуса 1, опираясь на крышку 3, установлена опорная шайба 8, между которой и внутренним торцом поршня 4 установлена цилиндрическая пружина сжатия 9. Для герметизации полости нагнетания 5 в поршне 4 установлена манжета 10, прижатая опорной шайбой 8 и выполненная из эластомера. Кроме того, полость нагнетания 5 через отверстие 11, выполненное в боковой стенке корпуса 1, сообщается с исполнительным гидроцилиндром 12 управления тормозом, муфтой сцепления или иными узлами и механизмами (не показаны) тракторов, автомобилей или строительно-дорожных машин.

Во внутреннем торце крышки 3 выполнено конусное углубление 13, вершина которого представляет собой сферическую поверхность 14, соединенную осевым отверстием 15 и отверстием 16 крышки 3 с расширительным бачком 17 рабочей жидкости. С упомянутой сферической поверхностью 14 взаимодействует запорный элемент 18, установленный на штоке 19. Запорный элемент 18 выполнен с сопрягаемой с сферической поверхностью конусного углубления 13 сферической поверхностью 20, на которой выполнена кольцевая канавка 21 и установлено уплотнительное кольцо 22 из эластомера, например резины. Кольцо 22 выступает из канавки 21 над поверхностью 20 запорного элемента 18 на 0.5-2.5 мм, обеспечивая гарантированное уплотнение поверхности запорного элемента 18 и конусного углубления 13 крышки 3. Кольцо 22 перекрывает осевое отверстие 15, связывающее полость нагнетания 5 с расширительным бачком 17 при перемещении педалью управления 7 поршня 4. Другой конец штока 19 с головкой 23 входит, с возможностью перемещения, в направляющее отверстие 24, выполненное во внутреннем торце поршня 4. Выход головки 23 штока 19 из отверстия 24 ограничен колпачковой гайкой 25, установленной на резьбовом конце 26 внутреннего торца подвижного поршня 4. Причем, закручивая или откручивая колпачковую гайку 25 по резьбовому концу 26, можно осуществлять регулировку зазора между сопрягаемой сферической контактной поверхностью 20 запорного элемента 18 и сферической поверхностью 14 конусного углубления 13 крышки 3. Для фиксации колпачковой гайки 25 в требуемом положении установлена контргайка 27.

Между тыльной стороной запорного элемента 18 и опорной шайбой 8, опираясь большим основанием на последнюю, установлена коническая пружина сжатия 28. Для уплотнения крышки 3 установлено уплотнительное кольцо 29. Для регулировки зазора между сферическими поверхностями 14 и 20 между крышкой 3 и корпусом 1 могут быть установлены регулировочные прокладки 30.

Главный цилиндр работает следующим образом.

При нажатии на педаль 7 под действием толкателя 6 поршень 4 перемещается в отверстии 2 корпуса 1, сжимая пружину 9. При этом шток 19 и запорный элемент 18, под воздействием пружины 28, самоустанавливается (самоцентрируется) в конусном углублении 13 и перекрывает осевое отверстие 15. При дальнейшем перемещении поршня 4 рабочая жидкость из полости нагнетания 5 выдавливается через отверстие 11 в исполнительный гидроцилиндр 12 управления тормозом, муфтой сцепления или другим органом транспортного средства. При этом шток 19 остается неподвижным, а головка 23 штока 19 перемещается в отверстии 24 поршня 4.

При отпускании педали 7 подвижный поршень 4 под действием пружины 9 перемещается в обратном направлении, при этом колпачковая гайка 25, упираясь в головку 23 штока 19, перемещает его обратно, в конце хода поршня 4 создавая необходимый зазор между сферической поверхностью 20 запорного элемента 18 и сферической поверхностью 14 конусного углубления 13 крышки 3, обеспечивая тем самым сообщение рабочей жидкости из расширительного бачка 17 с напорной полостью 2.

Источники информации, принятые во внимание:

1. Патент СССР №1178319, В 60 Т 11/20, опубликован 07.09.1985 г, бюллетень №33.

2. Патент Великобритании GB 1274239, В 60 Т 11/20, 11/24, опубликован 17.05.1972 г. Интернет-сайт ЕПВ: http://ep.espacenet.com/.

| название | год | авторы | номер документа |

|---|---|---|---|

| Распределительно-демпфирующий агрегат управления | 1991 |

|

SU1810230A1 |

| Двухступенчатый главный тормознойцилиНдР | 1979 |

|

SU829468A1 |

| КЛАПАН ДЛЯ ВЕДУЩЕЙ БУРИЛЬНОЙ ТРУБЫ | 2018 |

|

RU2678249C1 |

| ГИДРАВЛИЧЕСКИЙ СЕРВОУСИЛИТЕЛЬ | 2003 |

|

RU2251631C1 |

| Двухрежимный главный тормозной цилиндр | 1986 |

|

SU1428630A1 |

| РУЧНОЙ ГИДРАВЛИЧЕСКИЙ НАСОС ДЛЯ АВАРИЙНОГО УПРАВЛЕНИЯ ПРИВОДОМ ШАРОВОГО КРАНА | 2017 |

|

RU2640971C1 |

| Насос | 2024 |

|

RU2836783C1 |

| Двухрежимный главный тормозной цилиндр | 1985 |

|

SU1279889A1 |

| Насос | 2024 |

|

RU2838385C1 |

| Устройство плавного торможения | 1989 |

|

SU1814708A3 |

Изобретение относится к области транспортного машиностроения, а именно к гидравлическим приводам дистанционного управления транспортных средств. В торце крышки главного цилиндра выполнено конусное углубление, вершина которого представляет собой сферическую поверхность, осевым отверстием сообщающееся с расширительным бачком. С упомянутой сферической поверхностью взаимодействует запорный элемент штока, имеющий сопрягаемую с сферической поверхностью конусного углубления поверхность с кольцевой канавкой. В кольцевой канавке установлено уплотнительное кольцо. Стопорный элемент головки штока выполнен в виде накидной колпачковой гайки и контргайки, установленных на резьбовом конце, выполненном на внутреннем торце подвижного поршня. Техническим результатом является повышение надежности и долговечности работы главного цилиндра при одновременном упрощении его конструкции и улучшении ремонтопригодности. 3 з.п. ф-лы, 1 ил.

| GB 1274239 А, 17.05.1972 | |||

| Блок главных цилиндров гидравлической тормозной системы транспортного средства | 1981 |

|

SU1178319A3 |

| ГЛАВНЫЙ ЦИЛИНДР ГИДРОПРИВОДА | 2000 |

|

RU2178747C2 |

| US 5249423 A, 05.10.1993. | |||

Авторы

Даты

2007-01-20—Публикация

2005-05-19—Подача