Изобретение относится к способу получения высших жирных спиртов (ВЖС), а именно к получению из этилена смеси высших жирных спиртов, с узким распределением целевых фракций в пользу спиртов С12, С14, которые используются для производства ПАВ для бытовых и промышленных нужд: пенных стабилизаторов, присадки для смазочных масел. Потребность в данных спиртах многократно превышает востребованность спиртов с иной длиной цепи.

Известно, что около половины высших жирных спиртов в промышленности получают из этилена тремя способами:

Известен «Alfol процесс», нашедший широкое промышленное применение и многократно описанный в технической литературе (Noweck K. Fatty alcohols // Ullmann’s Encyclopedia of Industrial Chemistry. Weinheim, Germany: Wiley-VCH Verlag GmbH & Co. KGaA, - 2012. - V. 31, № 11. - P. 124; 10.1002/14356007.a10_277.pub2) [1]. Этот способ основан на взаимодействии ТЭА с этиленом под давлением 120 атм и при температуре 120°С в результате чего образуются алкилы алюминия, которые затем подвергаются окислению при 5 атм и 50°С с образованием алкоксидов, которые потом гидролизуются при 90°С. «Alfol процесс» основан на технологии, запатентованной Карлом Циглером и Гансом-Георгом Геллертом (US 2699457, опубл. 1955.01.11) [2], заключающейся в полимеризации этилена в присутствии активатора с общей формулой Me(R)n, в которой Me представляет собой один металл третьей группы (алюминий, галлий, индий и бериллий). Практическое значение получило использование Et3Al (ТЭА).

Главным недостатком известного способа является то, что в процессе Alfol образуется смесь чётных высших жирных спиртов с широким распределением Пуассона, что снижает выход целевых фракций C12, C14 и дает большое количество побочных продуктов.

Известно, что Ethyl Corp. запатентована улучшенная технология (US 3391175, опубл. 1968.07.02; US 3391219, опубл. 1968.07.02) [3], которая позволяет получать более узкое распределение спиртов по длине цепи с максимальным содержанием фракций C12, C14. В известном процессе был реализован принцип выделения фракции алкилов алюминия с малой длинной цепи и запуска их в рецикл с проведением реакции вытеснения короткоцепочечных заместителей при атоме алюминия на более длинные алкены, с выделением алкенов с короткой цепью. Трансалкилирование происходит при температуре 180-200°С и давлении 3,5 МПа. Данный способ внедрен в промышленность под названием «Epal процесс».

Недостатками известного способа являются сложность ведения технологического процесса, многостадийность, а также высокая температура процесса.

Ряд патентов был посвящен способам улучшить процесс на стадии роста цепи, используя дополнительные каталитические добавки.

Так, в более позднем патенте BP Corp North America Inc (Патент US 5233103, опубл. 1993.08.03) [4] усовершенствован способ, путем применения кобальтсодержащего катализатора на этапе реакции вытеснения в количестве от 5 до 100 м.д. Далее получение ВЖС проводилось по следующей схеме: олефины, образующиеся в результате реакции вытеснения, удаляются из реакционной смеси, затем проводится окисление высших триалкиловалюминия, с последующим гидролизом алкоксидов алюминия на завершающей стадии процесса с образованием высших линейных спиртов.

Кроме сложности технологического процесса, недостатком такого способа является загрязнение продукта соединениями кобальта, что является неблагоприятным фактором, ограничивающим возможности использования продукта.

Ещё один способ модернизации процесса с применением катализаторов на основе переходных металлов был предложен Ethyl Corp. (патент US 2962513A, опубл. 1960.11.29) [5]. В предложенном способе в реакцию вытеснения с высшими α-олефинами вступает непосредственно триэтилалюминий с получением высших алкилов алюминия. В качестве катализаторов процесса используются соединения на основе солей и оксидов металлов VIII группы, а также марганца, титана и меди.

Кобальтовый катализатор стадии роста цепи также известен из EP 0577020, опубл. 2001.08.08 [6], в котором предложен способ получения высших жирных спиртов. Способ отличается тем, что катализируемая соединениями кобальта реакция вытеснения с участием высших α-олефинов и низших триалкилов алюминия проводится при давлении ниже атмосферного, так что вытесненные олефины удаляются из реакционной смеси одновременно с образованием высших триалкилов алюминия. На завершающем этапе последние подвергаются окислению и гидролизу с образованием ВЖС.

Известно, что переходные металлы в качестве каталитической добавки были использованы в способе, предложенном Shell Internationale Research Maatschappij (Патент GB 1004108A) [7], где в качестве исходного сырья для получения первичных спиртов предложено использование нетерминальных олефинов. Первичные спирты получают путем окисления соединения алкилов алюминия, полученных, как указано выше. Образующиеся алкоксиды алюминия затем подвергают гидролизу. В примере продукт реакции из смеси нетерминальных октенов окисляют путем барботирования на воздухе и затем гидролизуют 10%-ной соляной кислотой с получением 1-октанола после разделения и очистки.

Недостатками известного способа является токсичность переходных металлов, полная очистка от которых продукта является сложным процессом.

Известен способ, запатентованный Shell Oil Company (US 8017811, опубл. 09.13.2011) [8], заключающийся в гидроформилировании олефинов в присутствии катализатора на основе кобальта, модифицированного органофосфином. Процесс проводят в реакторе с двумя реакционными зонами. Преимуществом данного метода является низкое давление, при котором происходит образование продукта, а также высокая доля линейных альфа-спиртов. В то же время получаемые спирты имеют нечетное количество атомов углерода в углеводородном радикале.

Недостатками данного метода также являются сложность и многостадийность технологии, а также сложность приготовления и токсичность катализатора на основе кобальтового соединения с органофосфиновым лигандом.

Использование алкилгалогенидов для получения алкилов алюминия описано в US 2931820, опубл. 1960.04.05 [9]. В известном способе алкилы алюминия получают реакцией алюминия с первичными алкилгалогенидами в присутствии инертного растворителя и последующей реакцией образовавшегося сесквигалида алкила алюминия с щелочным металлом. В результате образуется алюминий и раствор алкила алюминия.

Известен способ получения линейных первичных моноспиртов из патента RU 2291848, опубл. 20.01.2007 [10]. Изобретение относится к способу получения спиртов, включающему синтез олефинов в условиях реакции Фишера-Тропша с последующим гидроформилированием и выделением смеси спиртов. От продуктов синтеза по Фишеру-Тропшу с кобальтовым катализатором дистилляцией отделяют фракцию углеводородов с содержанием линейных олефинов 10-45 мас.%, которую подвергают гидроформилированию с монооксидом углерода и водородом в присутствии катализатора на основе источника кобальта и замещенного или незамещенного монофосфабициклоалканового лиганда. Молярное отношение водорода и монооксида углерода составляет от 1,0 до 5,0. Далее следуют стадии гидрирования и дистилляции. Технический результат - получение композиции с содержанием линейных спиртов C7-C12 не менее 60 мас.% с высокой скоростью реакции при высокой селективности процесса.

Недостатками известного способа является то, что данный способ не позволяет селективно получать чётные спирты. Кроме того, сложность аппаратурного оформления; высокие энергетические затраты на поддержание технологических параметров процесса гидроформилирования и гидрирования - высокого давления и температуры; недостатки, связанные с использованием катализатора, - дезактивация, потери вследствие уноса с реакционной массой, необходимость выделения катализатора из реакционной смеси, отложения металлического катализатора на стенках реакционной аппаратуры.

Известен способ получения высших жирных спиртов из патента RU 2378244, опубл. 10.01.2010 [11].

Способ получения высших жирных спиртов (ВЖС), включает взаимодействие углеводородной фракции С10-C18 с пероксидом водорода в присутствии растворителя. При этом процесс проводят при 20-50°С, при мольном соотношении углеводородной фракции С10-C18 и пероксида водорода (1,0-13,0):1, на катализаторе - титансодержащем цеолите, загружаемом в количестве от 0,1 до 70 г/л реакционной массы, которую после стадии синтеза подвергают атмосферной ректификации для удаления растворителя, и вакуумной ректификации - для отделения возвращаемой на стадию синтеза непрореагировавшей углеводородной фракции С10-C18 в виде дистиллята и товарных высших жирных спиртов. Как правило, в качестве катализатора используют титансодержащий цеолит с топологией MFI, MEL или β-цеолита, с содержанием титана от 0,1 до 9,5%. Способ позволяет получить ВЖС с высоким выходом при сниженных энергетических затратах на их выделение.

Недостатком известного способа является то, что в известном изобретении решается иная техническая задача, чем в предлагаемом изобретении. Известный способ не решает задачу формирования углеводородного радикала нужной длины с четным количеством атомов углерода.

Наиболее близким прототипом авторы предлагаемого изобретения считают приведенный в уровне техники источник информации [1].

Технической задачей изобретения является разработка способа получения высших жирных спиртов с содержанием целевых фракций C12 и C14 не менее 16% и 14% соответственно, без применения катализаторов на основе переходных металлов на стадии роста.

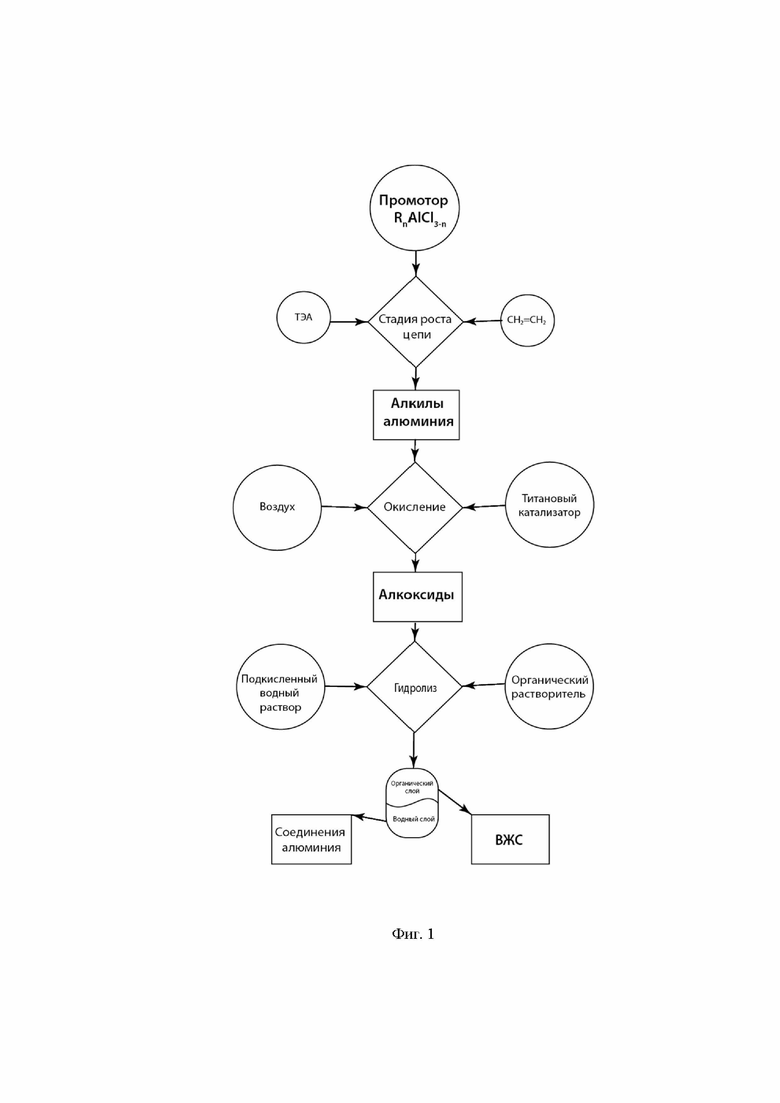

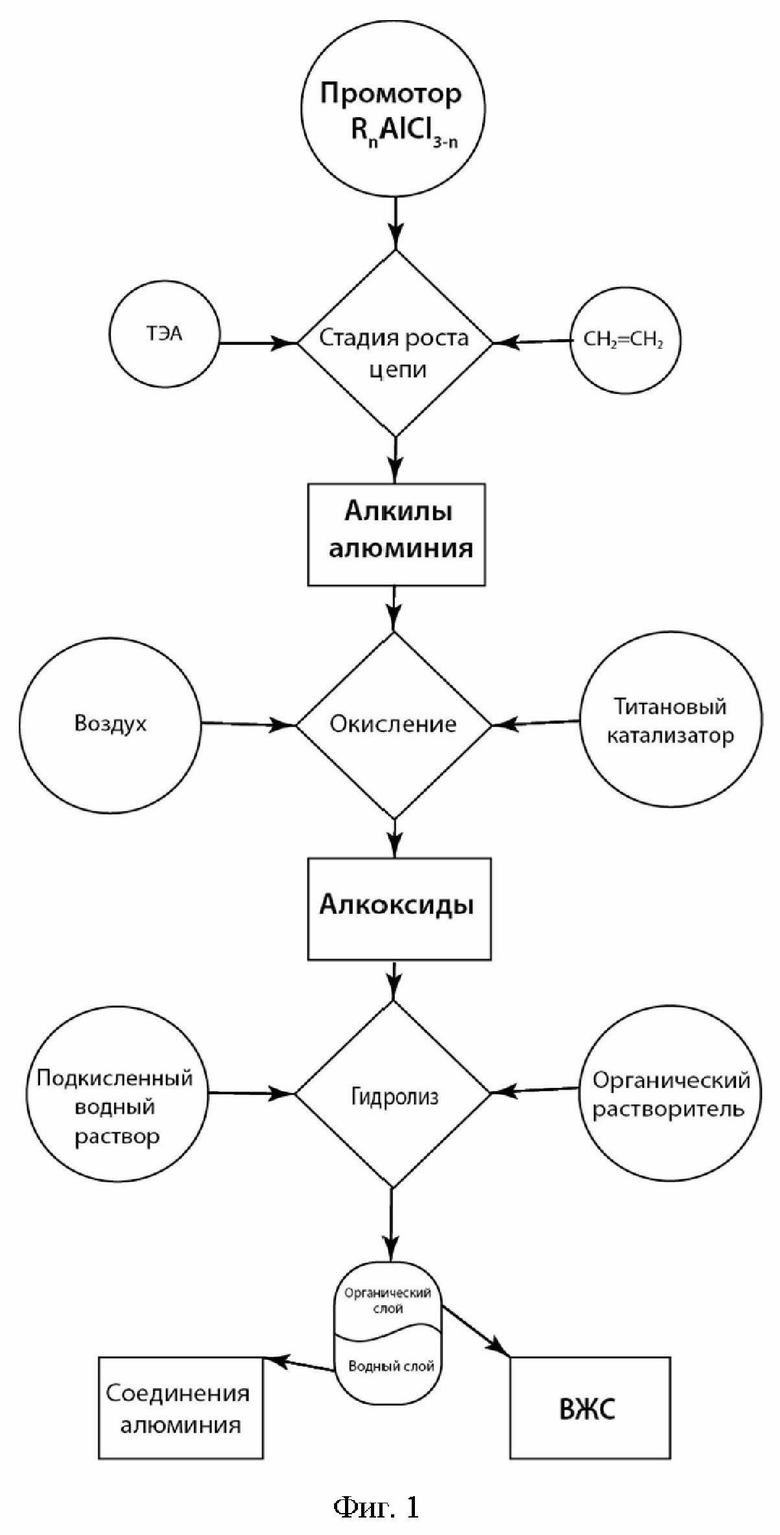

Указанный технический результат достигается тем, что способ получения высших жирных спиртов включает трехстадийный синтез в реакторе, где:

на первой стадии происходит реакция между триэтилалюминием (ТЭА) и этиленом в присутствии промотирующей добавки с образованием алкилов алюминия;

на второй стадии проводят окисление образовавшихся алкилов алюминия с получением алкоксидов алюминия;

на третьей стадии осуществляют гидролиз алкоксидов алюминия с получением смеси высших жирных спиртов, при этом на первой стадии реакция между ТЭА и этиленом происходит в присутствии промотирующей добавки, общего вида - RnAlСl3-n,

где R - алкильный радикал с четным количеством атомов углерода, выбранный из ряда: этил, гексил, октил, а n равен от 0 до 1,

при этом используют RnAlСl3-n в количестве от 3 до 35 мол.% по отношению к триэтилалюминию в алифатическом или ароматическом углеводородном растворителе с температурным диапазоном кипения от 60 до 300°С.

В предлагаемом способе реакция между ТЭА и этиленом в присутствии промотирующей добавки происходит при температуре 90-125°С и давлении 80-140 атм в течение 4-7 часов.

При этом окисление алкилов алюминия проводят следующим образом: в реактор при давлении 1-5 атм подают в проточном режиме осушенный воздух, далее реактор нагревают до температуры 30-55°С, затем добавляют раствор катализатора на основе соединения титана (IV), например, тетраизопропилата титана.

В предлагаемом способе алкоксиды алюминия, извлекают из реактора и подвергают водному гидролизу.

Раскрытие сущности изобретения

Поставленная техническая задача изобретения решается путем использования при получении ВЖС из этилена и триэтилалюминия на стадии роста алюминийорганического соединения в качестве промотирующей добавки химического соединения общей формулы - RnAlСl3-n, обеспечивающего более узкое распределение спиртов по длине углеродной цепи,

где R - алкильный радикал с четным количеством атомов углерода, а n равен от 0 до 1, в количестве от 3 до 35 мол.% по отношению к триэтилалюминию.

При этом промотирующая добавка указанной выше формулы, может быть выбрана из ряда соединений: AlCl3; EtAlCl2; C8H17AlCl2; C6H13AlCl2.

Получение ВЖС осуществляют следующим образом.

На первой стадии в реактор периодического действия в инертной атмосфере загружают раствор триэтилалюминия в алифатическом или ароматическом углеводородном растворителе, туда же добавляется соединение RnAlCl3-n в количестве от 3 до 35 мол.% по отношению к триэтилалюминию. Затем подается этилен под давлением 80-140 атм, реакция проводится при температуре 90-125°С в течение 4-7 часов. При меньших температурах и давлениях выход целевых спиртов резко падал. При температуре выше 125°С значительно возрастала доля олефинов в качестве побочных продуктов.

Промотирующая добавка в виде соединения RnAlCl3-n, добавляемая в количестве от 3 до 35 мол.% на первой стадии синтеза алкилов алюминия вследствие реакции между этиленом и ТЭА подобрана экспериментальным путем.

При меньшем чем 3 мол.% введении промотирующей добавки не достигается заявленный технический эффект выхода целевой продукции.

Полученные алкилы алюминия превращают в высшие жирные спирты в процессе окисления и гидролиза. Окисление проводят в том же реакторе высокого давления, что и стадия роста цепи. Окисление проводят в два этапа. На первом этапе в реактор при давлении 1-5 атм подается в проточном режиме осушенный воздух. Реактор нагревается до температуры 30-55°С. На втором этапе добавляется раствор катализатора на основе соединения титана (IV), например, тетраизопропилат титана. Вторая стадия проводится при той же температуре и давлении.

Продукт второго окисления, представляющий собой алкоксиды алюминия, извлекается из реактора и помещается в перегонный куб для удаления растворителя. Целевые фракции затем подвергаются водному гидролизу. Порция подкисленного с помощью HCl или H2SO4 до pH от 7 до 1 водного раствора медленно добавляется к реакционной смеси. Для лучшего разделения, смесь перемешивается с добавлением неполярного органического растворителя (например, нефраса) и нагревается до температуры 60°С. После разделения слоев органическая фаза отбирается, а водный (неорганический слой) промывается 2-3 раза вышеупомянутым неполярным углеводородным растворителем. При необходимости органические фазы объединяются для второй перегонки. Полученная органическая фракция содержит чётные линейные α-спирты.

Существенным отличием предлагаемого изобретения от наиболее близкого аналога [1] является использование соединения RnAlСl3-n в качестве промотирующей добавки, обеспечивающей более узкое распределение спиртов по длине углеродной цепи, а также обеспечивающей рост выхода целевых фракций по отношению к другим фракциям.

Преимуществами предложенного способа по сравнению с прототипом [1] является:

- высокая селективность по целевым фракциям С12, С14;

- более гибкий диапазон технологических условий, позволяющий получать целевые продукты С12, С14 с высоким выходом.

Изобретение иллюстрирует фигура, на которой представлена схема способа получения ВЖС из этилена и ТЭА с использованием заявленной промотирующей добавки.

Примеры конкретного выполнения способа

Пример 1. ВЖС получали на лабораторной установке в реакторе периодического действия. Раствор 10 мл 40% триэтилалюминия в растворителе марки Нефрас-П1-63/75 в инертной атмосфере помещали в реактор, добавляли 1 мл EtAlCl2. Затем обеспечивали подачу этилена при давлении 105 атм и температуре 115°C в течение 5 часов. После этого в реактор обеспечивали подачу воздуха в течение 5 часов при давлении 3,5 атм и нагреве в диапазоне 30-55°С. Затем добавляли раствор тетраизопропилтитаната (100 мкл) и продолжали окисление ещё 4 часа в аналогичных условиях. После окисления полученную смесь алкоксидов разделяли, удаляли растворитель и подвергали гидролизу для получения ВЖС. Распределение спиртов определялось хроматографическим методом.

Примеры 2 и 3, аналогичны примеру 1, отличаются пониженной долей промотирующей добавки EtAlCl2. (Таблица 1). В качестве органического растворителя использовался Нефрас-А-150/330. Показано, что промотирующий эффект добавки сохраняется при уменьшении её доли относительно ТЭА вплоть до 3 мол.% (Пример 3).

Примеры 4 и 5, аналогичны примеру 1, отличаются измененным давлением (Таблица 1). Показано, что промотирующая добавка EtAlCl2 работает в широком диапазоне давлений от 80 до 140 атм. В качестве органического растворителя использовался ксилол. При уменьшении давления распределение спиртов смещалось в сторону низкомолекулярных (пример 5), а при увеличении пик распределения спиртов по длине углеродного радикала смещался, наоборот, в сторону более тяжелых спиртов (пример 4).

Примеры 6, 7, 8, аналогичны примеру 1, отличаются измененной температурой (Таблица 1). Показано, что промотирующая добавка EtAlCl2 работает в широком диапазоне условий от 90 до 125°C. В качестве органического растворителя использовался гептан. При снижении температуры распределение спиртов смещалось в сторону низкомолекулярных (пример 7), а при увеличении пик распределения спиртов по длине углеродного радикала смещался, наоборот, в сторону более тяжелых спиртов (пример 6).

Примеры 9, 10, 11, аналогичны примеру 1, отличаются использованием в качестве промотирующей добавки AlCl3 и растворов С6H13AlCl2, С8H17AlCl2. В качестве органического растворителя использовался гексан. Показано, что при варьировании алкильного радикала и даже при его отсутствии достигается необходимый эффект промотирующей добавки.

В таблице 1 показаны результаты использования промотирующей добавки с общей формулой RnAlСl3-n, в количестве от от 3 до 35 мол.% по отношению к триэтилалюминию при заявленных технологических параметрах и условиях предлагаемого способа.

Предлагаемый способ не описан ни в одном информационном источнике, что позволяет говорить о его «новизне». Анализ известных разработок в исследуемой области техники и сравнение их с разработанным изобретением показывает, что оно явным образом не следует из уровня техники, следовательно, соответствует условию патентоспособности - «изобретательский уровень» и может быть использовано в промышленности и других областях техники, следовательно, соответствует условию патентоспособности - «промышленно применимо», т.е. отвечает всем необходимым условиям патентоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокочистых соединений алюминия из группы бёмита, гамма-, дельта- или альфа-оксидов алюминия | 2024 |

|

RU2830636C1 |

| Способ получения водной дисперсии высокочистого гидроксида оксида алюминия | 2023 |

|

RU2823902C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ В РАСТВОРЕ | 1992 |

|

RU2128190C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ АЛЮМИНИЙТРИАЛКИЛОВ | 2004 |

|

RU2278866C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ ЖИРНЫХ СПИРТОВ | 2008 |

|

RU2378244C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬФА-ОЛЕФИНОВЫХ ВЫСОКОМОЛЕКУЛЯРНЫХ ПОЛИМЕРОВ | 1992 |

|

RU2119925C1 |

| СПОСОБ ПОЛУЧЕНИЯ α-ОЛЕФИНОВЫХ ВЫСОКОМОЛЕКУЛЯРНЫХ ПОЛИМЕРОВ В РАСТВОРЕ | 1992 |

|

RU2118331C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ТРИМЕРИЗАЦИИ, ОЛИГОМЕРИЗАЦИИ ИЛИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ (ВАРИАНТЫ) И СПОСОБ ТРИМЕРИЗАЦИИ, ОЛИГОМЕРИЗАЦИИ ИЛИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОЙ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ | 1993 |

|

RU2104088C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИЭТИЛАЛЮМИНИЯ | 2021 |

|

RU2773423C1 |

| ПАТЕНТ | 1973 |

|

SU365350A1 |

Изобретение относится к способу получения высших жирных спиртов, включающему трехстадийный синтез в реакторе. На первой стадии происходит реакция между триэтилалюминием (ТЭА) и этиленом в присутствии промотирующей добавки общего вида - RnAlСl3-n, где R – алкильный радикал с четным количеством атомов углерода, а n равен от 0 до 1, при этом используют RnAlСl3-n в количестве от 3 до 35 мол.% по отношению к триэтилалюминию в алифатическом или ароматическом углеводородном растворителе с температурным диапазоном кипения от 60 до 300°С с образованием алкилов алюминия. На второй стадии проводят окисление образовавшихся алкилов алюминия с получением алкоксидов алюминия. На третьей стадии осуществляют гидролиз алкоксидов алюминия с получением смеси высших жирных спиртов. Технический результат - разработка способа получения высших жирных спиртов с содержанием целевых фракций C12 и C14 не менее 16% и 14%, соответственно, без применения катализаторов на основе переходных металлов на стадии роста. 3 з.п. ф-лы, 1 ил., 1 табл., 11 пр.

1. Способ получения высших жирных спиртов, включающий трёхстадийный синтез в реакторе, где

на первой стадии происходит реакция между триэтилалюминием (ТЭА) и этиленом в присутствии промотирующей добавки с образованием алкилов алюминия;

на второй стадии проводят окисление образовавшихся алкилов алюминия с получением алкоксидов алюминия;

на третьей стадии осуществляют гидролиз алкоксидов алюминия с получением смеси высших жирных спиртов, отличающийся тем, что на первой стадии реакция между ТЭА и этиленом происходит в присутствии промотирующей добавки, общего вида - RnAlСl3-n,

где R – алкильный радикал с четным количеством атомов углерода, а n равен от 0 до 1,

при этом используют RnAlСl3-n в количестве от 3 до 35 мол.% по отношению к триэтилалюминию в алифатическом или ароматическом углеводородном растворителе с температурным диапазоном кипения от 60 до 300°С.

2. Способ по п. 1, отличающийся тем, что реакция между ТЭА и этиленом в присутствии промотирующей добавки происходит при температуре 90-125°С и давлении 80-140 атм в течение 4-7 часов.

3. Способ по п. 1, отличающийся тем, что используют промотирующие добавки RnAlСl3-n, где R – алкильный радикал, выбранный из ряда: этил, гексил, октил.

4. Способ по п. 1, отличающийся тем, что окисление алкилов алюминия проводят следующим образом: в реактор при давлении 1-5 атм подают в проточном режиме осушенный воздух, далее реактор нагревают до температуры 30-55°С, затем добавляют раствор катализатора на основе соединения титана (IV), например тетраизопропилата титана.

| Noweck K | |||

| et al | |||

| Fatty alcohols // Ullmann’s Encyclopedia of Industrial Chemistry | |||

| Weinheim, Germany: Wiley-VCH Verlag GmbH & Co | |||

| KGaA, 2012, V | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| ПАТЕНТ | 0 |

|

SU365350A1 |

| Федосов Алексей Евгеньевич | |||

| Разработка научных основ высокоэффективных технологий алифатических и ароматических кислородсодержащих соединений: диссертация | |||

Авторы

Даты

2023-07-14—Публикация

2022-12-29—Подача