Изобретение относится к области цветной металлургии и может быть использовано при изготовлении инертных анодов для получения металлов электролизом расплавов, в частности для электролитического получения алюминия в криолит-глиноземном расплаве.

В последние десятилетия ведется активная работа в области создания эффективных, промышленно приемлемых инертных анодов. За последние несколько лет достигнут заметный прогресс в создании инертных анодов для алюминиевой промышленности. В основном разработками в данной области занимаются зарубежные фирмы, лидерами среди которых являются: «Moltech Invent S.A.» (LU), «Alcoa, Inc., Pittsburgh, РА» (US), «Aluminium Реshiney» (FR) и т.д.

Проводились исследования растворимости в криолит-глиноземном расплаве инертных анодов, изготовленных из различных оксидных материалов, а также исследования их поведения в процессе электролиза. Лабораторные испытания выявили ряд материалов с ограниченной скоростью коррозии (1-2 см/год), которые могут успешно использоваться для получения алюминия электролизом. Одним из таких материалов является оксидная керамика на основе SnO2, допированная оксидами меди, сурьмы, цинка, железа, марганца и т.д. для улучшения ее физических свойств. Инертные аноды на основе диоксида олова характеризуются высокой электропроводностью, устойчивостью к воздействию фторидов, низкой скоростью коррозии, низким перенапряжением выделения кислорода и достаточной механической прочностью.

Одной из актуальных проблем, связанных с разработкой и внедрением керамических и керметных инертных анодов, является разработка приемлемого способа прикрепления корпуса инертного анода к токоподводящему стержню. В настоящее время запатентованы различные технические решения в данной области. Анод может быть соединен с электропроводящим элементом с помощью таких способов, как диффузионная сварка, пайка, механическое закрепление, закрепление с помощью цемента и т.п. Причем для каждого конкретного варианта выполнения корпуса анода и токоподвода, в части выбора материалов, разрабатывается конкретный способ крепления.

Относительно пары «инертный материал на основе оксида олова -металлический токоподводящий стержень» известен патент US №6379844 «Конструкция электрода с низким электросопротивлением» (Н01М 4/36, дата публикации - 30 апреля 2002 года), согласно которому в качестве материала инертного анода используется оксидная керамика на основе SnO2, содержащая легирующие примеси сурьмы и меди, а также аноды на основе оксида никеля и оксидов железа, обладающих электронной проводимостью. Электроконтакт трубчатого корпуса инертного анода с токоподводящим стержнем обеспечивается посредством металлов или сплавов, имеющих температуру плавления в диапазоне от комнатной температуры до 800°С, то есть ниже рабочей температуры электролиза. К этой группе металлов отнесены Sn, Ga, Cd, Na, Li и их сплавы, которые не реагируют с керамикой и токоподводящим стержнем, выполненным из металлов или их сплавов, имеющих температуру плавления выше температуры электролиза. К этой группе отнесены Ni, Та, W, Pt, Au, Ag и их сплавы. В связи с тем, что электроконтакт между токоподводящим стержнем и корпусом инертного анода обеспечивается металлом (сплавом), находящимся в условиях электролиза в жидком состоянии, в конструкции анода по данному патенту предусмотрена фиксация корпуса анода на токоподводящем стержне с помощью суппорта. Для предотвращения ионизации расплавленного металла внутри анода и миграции ионов металла через стенку керамического корпуса анода предусмотрено нанесение на внутреннюю стенку корпуса инертного анода барьерного слоя, который химически и электрохимически инертен как к керамике, так и к расплавленному металлу.

По технической сущности, конструктивному исполнению, наличию сходных существенных признаков данное решение выбрано в качестве ближайшего аналога (прототипа).

Инертный анод по прототипу имеет следующие недостатки:

- электроконтактный слой расплавленного металла внутри корпуса инертного анода расположен ниже уровня электролита, таким образом, что постоянный электрический ток проходит через керамику только на коротком участке стенки трубчатого корпуса анода. С одной стороны, это обеспечивает низкий перепад напряжения в аноде, но, с другой стороны, появляется риск нарушения контакта на границе металлический расплав-керамика под воздействием расплавленных фторсолей, пропитывающих керамический корпус анода в ходе электролиза;

- расплавление контактного слоя при температуре электролиза усложняет конструкцию инертного анода из-за того, что необходимо дополнительно выполнять механическую фиксацию корпуса анода;

- не решен вопрос герметизации внутренней части анода, что в условиях электролиза приведет к окислению расплавленного металла в парогазовой атмосфере электролизера;

- крайне сложно подобрать материал барьерного слоя, который был бы инертен как к керамике, так и к расплавленному металлу. Например, предложенный слой из никеля между диоксидом олова и расплавленным оловом не является инертным, т.к. согласно термодинамическим расчетам будет реагировать с металлическим оловом с образованием Ni3Sn и Ni3Sn2.

Задачей изобретения является создание надежного электрического контактного узла инертного анода на основе диоксида олова, обладающего низким контактным сопротивлением и повышенной устойчивостью в условиях электролиза в криолит-глиноземном расплаве, при одновременном упрощении его конструкции.

Техническим результатом использования предлагаемого электрического контактного узла инертного анода является снижение энергетических потерь при производстве алюминия, повышение надежности и долговечности работы анода.

Технический результат достигается тем, что в электрическом контактном узле инертного анода для электролитического получения алюминия из солевого расплава, включающем полый корпус инертного анода, выполненный из оксидной керамики на основе SnO2, и металлический токоподводящий стержень, в зазоре между контактными поверхностями которых выполнен слой из токопроводящего металла или сплава, смачивающего контактные поверхности, токопроводящий слой между контактными поверхностями корпуса и стержня выполнен из припоя с температурой полного расплавления, превышающей температуру электролиза не менее чем на 10%, при этом металлический токоподводящий стержень выполнен из никеля или сплава на основе железа с никелевым покрытием, а в качестве припоя используют серебряно-медный припой, содержащий, по меньшей мере, один легирующий элемент, выбранный из никеля, кобальта и палладия, при этом суммарное содержание легирующих элементов не превышает 20 мас.%. Дополнительно серебряно-медный припой может содержать, по меньшей мере, один элемент, выбранный из титана, железа, иттрия, церия, при этом суммарное содержание дополнительных элементов поддерживают в пределах 0,1÷5 мас.%.

Для получения данного электрического контактного узла инертного анода предлагается способ монтажа, включающий предварительную подготовку контактных поверхностей корпуса инертного анода и токоподводящего стержня, установку токоподводящего стержня в полый корпус инертного анода с зазором между контактными поверхностями и формирование в установочном зазоре токопроводящего слоя из металла или сплава, смачивающего контактные поверхности, в котором токопроводящий слой в установочном зазоре формируют контактно-реактивной пайкой, при этом припой помещают в полость корпуса анода, нагревают корпус до температуры, превышающей температуру полного расплавления припоя не менее чем на 50°С; после полного расплавления припоя в корпус анода устанавливают токоподводящий стержень и равномерно охлаждают до температуры окружающей среды, причем токоподводящий стержень предварительно подвергают лужению припоем.

Техническая сущность предлагаемого решения заключается в следующем.

В качестве материала для инертных анодов предлагается использовать оксидную керамику на основе диоксида олова, а в качестве материала токоподводящего стержня можно использовать сплавы на основе железа с предварительным никелированием для обеспечения смачиваемости стержня серебряно-медным припоем или, что является более дорогостоящим вариантом, выполнить стержень полностью из никеля. В качестве припоя предлагается серебряно-медный припой с использованием легирующих элементов, позволяющих поднять температуру полного расплавления припоя до температуры, превышающей температуру процесса электролиза не менее чем на 10% или в 1,1 раза. Для повышения эксплуатационных свойств припоя рекомендуется вводить дополнительные легирующие добавки, например титан, железо, иттрий, церий, при этом суммарное содержание дополнительных легирующих добавок поддерживают в пределах 0,1-5 мас.%. При этом припой обладает свойством смачивать как внутреннюю контактную поверхность корпуса анода, так и поверхность стержня.

Использование предлагаемой комбинации материалов позволяет упростить конструкцию анода, исключив необходимость механического скрепления корпуса и стержня, например, с помощью суппорта, а также отказаться от использования электропроводящего барьерного слоя на границе токопроводящий металл-керамика. Кроме того, при достаточной электропроводности керамики токоподводящий стержень может быть закреплен в корпусе анода выше уровня расплавленного электролита, что исключает деградацию контактного узла под воздействием фтористых солей, пропитывающих корпус керамического анода.

Токопроводящий слой, размещенный в зазоре между корпусом и стержнем, формируется вне ванны при температуре, значительно превышающей температуру электролиза. В условиях эксплуатации в электролитической ванне, по крайней мере, одна из фаз материала токопроводящего слоя, формирующая в нем сплошную матрицу, не меняет своего агрегатного состояния, что обеспечивает надежность и стабильную работу электроконтактного узла.

Для повышения качества электроконтактного узла внутренняя контактная поверхность корпуса и наружная контактная поверхность стержня подвергается предварительному лужению тем же припоем. В результате в процессе контактно-реактивной пайки улучшается качество спая.

В формуле изобретения заявлены ряд признаков, выраженных абсолютными величинами. Величина данных показателей обосновывается следующим:

- относительно припоя с температурой полного расплавления, превышающей температуру электролиза не менее, чем на 10%.

Экспериментально доказано, что с понижением температуры полного расплавления припоя ниже указанного предела возможно размягчение припоя в процессе электролиза и сползание корпуса анода с токоподводящего стержня. Необходимость 10%-ого превышения температуры электролиза обусловлена также возможным ее повышением в процессе электролиза в результате технологических отклонений.

- относительно ограничения содержания легирующих элементов: никеля, кобальта, палладия или их комбинации - не более 20 мас.%.

Экспериментально доказано, что основная задача легирования -повышение температуры полного расплавления припоя до необходимого уровня - достигается при содержании легирующих добавок до 20 мас.%, что определяется по известным диаграммам фазового состояния соответствующих систем. Авторы разработали и опробовали припои с различной комбинацией указанных элементов, как в качественном, так и количественном соотношении. Все разработанные припои содержат легирующие элементы в указанном пределе и позволяют достичь поставленной задачи. Перечисление всех композиций припоя нецелесообразно в силу их многообразия. В качестве примера можно привести припой, содержащий 35% серебра, 50% меди и 15% никеля.

- относительно ограничения содержания дополнительных легирующих элементов: титана, железа, иттрия, церия - в пределах 0,1-5 мас.%.

Дополнительные легирующие добавки позволяют улучшить смачивание керамики припоем за счет взаимодействия добавок с керамическим материалом, но коренным образом не влияют на свойства припоя.

- относительно предварительного нагрева корпуса до температуры, превышающей температуру полного расплавления припоя не менее чем на 50°С.

Данная температура перегрева определена в лабораторных условиях и необходима для того, чтобы снизить вязкость припоя для заполнения им всего доступного объема в зазоре между токоподводящим стержнем и корпусом анода, а также для смачивания контактных поверхностей.

В отличие от прототипа в предлагаемом решении электроконтактный узел инертного анода включает слой из токопроводящего металла или сплава, агрегатное состояние, по крайней мере, одной из фаз которого в процессе электролиза не меняется, оставаясь твердой. Данный слой формируется в процессе контактно-реактивной пайки с применением легированного серебряно-медного припоя с температурой полного расплавления, превышающей температуру электролиза.

Наличие в предлагаемом техническом решении перечисленных выше признаков, отличных от признаков ближайшего аналога, позволяет сделать вывод о его соответствии условию патентоспособности «новизна».

С целью определения «уровня техники» был проведен поиск по патентной и научно-технической литературе. В процессе анализа, проведенного по отобранному массиву, не выявлены технические решения, характеризующиеся сходной с предлагаемым решением совокупностью признаков, что позволяет сделать вывод о соответствии условию патентоспособности «изобретательский уровень».

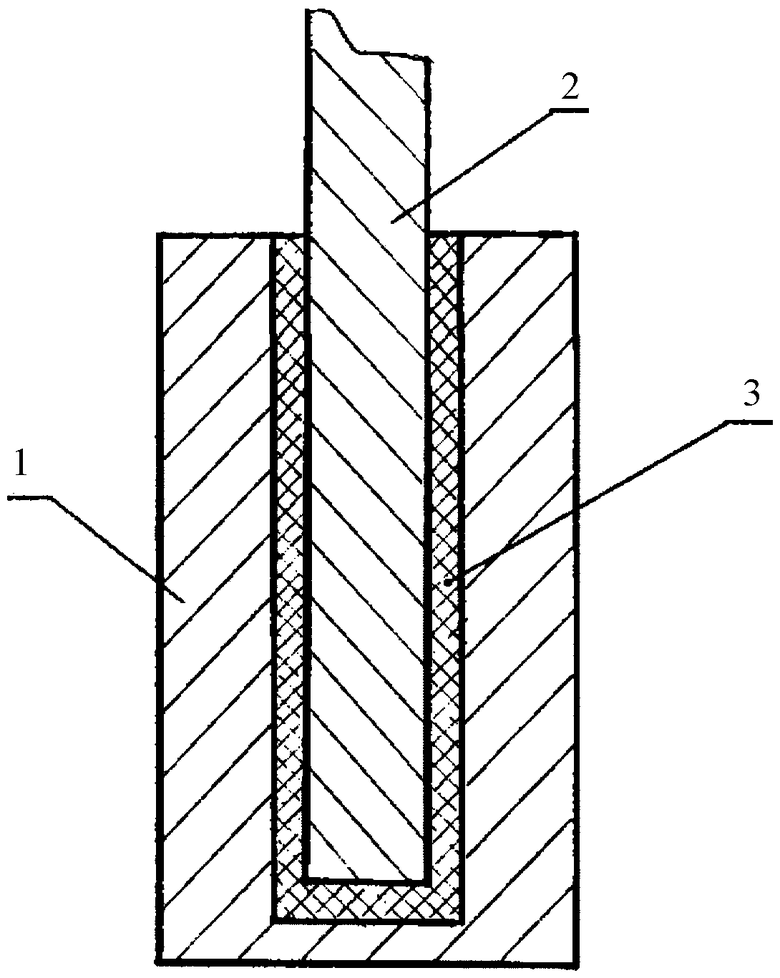

На чертеже схематично показан пример выполнения инертного анода с предлагаемым электрическим контактным узлом (вертикальный разрез). Возможно иное конструктивное выполнение анода, например, когда контактный узел расположен выше уровня расплава (не приводится в силу многообразия конструкторских решений).

Электрический контактный узел включает: полый корпус инертного анода 1, выполненный из оксидной керамики на основе SnO2; металлический токопроводящий стержень 2, выполненный, например, из никеля или сплава на основе железа с никелевым покрытием; слой из токопроводящего металла или сплава 3, например легированного серебряно-медного припоя.

Предлагаемый контактный узел формируется следующим образом. Корпус анода 1 с помещенным в полость припоем нагревается до температуры, превышающей температуру полного расплавления припоя не менее чем на 50°С. Например, для одного из разработанных составов припоя: 35% Ag - 50% Cu - 15% Ni, температура полного расплавления составляет 1170°С. Для данного припоя нагрев корпуса осуществляется до температуры не менее 1220°С. Металлический токопроводящий стержень 2, выполненный из никеля или из сплава на основе железа с никелевым покрытием, предварительно подвергают лужению тем же припоем, что препятствует образованию окисных пленок на токоподводящем стержне. После полного расплавления припоя в корпус устанавливается металлический токопроводящий стержень и постепенно, в течение порядка трех часов, охлаждают инертный анод до комнатной температуры, чтобы избежать растрескивания керамического корпуса инертного анода в результате термоудара.

Испытания предлагаемого электрического контактного узла инертного анода показали работоспособность и эффективность предлагаемого электрического контактного узла, смонтированного по предлагаемой технологии, что позволяет рекомендовать данную разработку для промышленного использования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОКСИДНЫЙ МАТЕРИАЛ ДЛЯ НЕСГОРАЕМЫХ АНОДОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ (ВАРИАНТЫ) | 2005 |

|

RU2291915C1 |

| ИНЕРТНЫЙ АНОД ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2408743C1 |

| ИНЕРТНЫЙ АНОД ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МЕТАЛЛОВ | 2008 |

|

RU2401324C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ ЭЛЕКТРОЛИЗОМ | 2008 |

|

RU2401327C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМЕТИЧНОГО МЕТАЛЛОКЕРАМИЧЕСКОГО СПАЯ С ПОМОЩЬЮ КОМПЕНСИРУЮЩЕГО ЭЛЕМЕНТА | 2010 |

|

RU2455263C2 |

| ЭЛЕКТРОЛИЗЕРЫ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ С АНОДАМИ НА ОСНОВЕ МЕТАЛЛОВ | 2003 |

|

RU2318924C2 |

| Способ изготовления вакуумной дугогасительной камеры | 1976 |

|

SU1080765A3 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ ВАНАДИЯ И ДРУГИХ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2000 |

|

RU2164559C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2013 |

|

RU2529264C1 |

| УСТРОЙСТВО И СПОСОБ ПОДСОЕДИНЕНИЯ ИНЕРТНЫХ АНОДОВ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ В СОЛЕВОМ РАСПЛАВЕ | 2004 |

|

RU2353710C2 |

Изобретение относится к изготовлению инертных анодов для электролитического получения алюминия в криолит-глиноземном расплаве. Электрический контактный узел инертного анода содержит полый корпус инертного анода, выполненный из оксидной керамики на основе SnO2, и металлический токоподводящий стержень, в зазоре между контактными поверхностями которых выполнен токопроводящий слой, выполненный из припоя с температурой полного расплавления, превышающей температуру электролиза не менее чем на 10%, смачивающего контактные поверхности. Токоподводящий стержень выполнен из сплавов на основе железа с предварительным никелированием для обеспечения смачиваемости стержня серебряно-медным припоем или из никеля. В припой могут вводиться дополнительные легирующие добавки, например титан, железо, иттрий, церий, суммарное содержание которых находится в пределах 0,1-5 мас.%. Способ монтажа электрического контактного узла инертного анода включает предварительную подготовку контактных поверхностей корпуса инертного анода и токоподводящего стержня, установку токоподводящего стержня в полый корпус инертного анода с зазором между контактными поверхностями и формирование в установочном зазоре токопроводящего слоя из металла или сплава, смачивающего контактные поверхности, контактно-реактивной пайкой, при этом припой помещают в полость корпуса анода, нагревают корпус до температуры, превышающей температуру полного расплавления припоя не менее чем на 50°С, а после полного расплавления припоя в корпус анода устанавливают токоподводящий стержень и равномерно охлаждают до температуры окружающей среды, причем токоподводящий стержень предварительно подвергают лужению припоем. Обеспечивается снижение энергетических потерь и повышение надежности и долговечности работы анода. 2 н. и 4 з.п. ф-лы, 1 ил.

1. Электрический контактный узел инертного анода для электролитического получения алюминия из солевого расплава, содержащий полый корпус инертного анода, выполненный из оксидной керамики на основе оксида олова (SnO2), и металлический токоподводящий стержень, в зазоре между контактными поверхностями которых выполнен слой из токопроводящего металла или сплава, смачивающего контактные поверхности, отличающийся тем, что токопроводящий слой между контактными поверхностями корпуса и стержня выполнен из припоя с температурой полного расплавления, превышающей температуру электролиза не менее чем на 10%.

2. Электрический контактный узел инертного анода по п.1, отличающийся тем, что металлический токоподводящий стержень выполнен из никеля.

3. Электрический контактный узел инертного анода по п.1, отличающийся тем, что металлический токоподводящий стержень выполнен из сплавов на основе железа с никелевым покрытием.

4. Электрический контактный узел инертного анода по п.1, отличающийся тем, что токопроводящий слой между контактными поверхностями корпуса и стержня выполнен из серебряно-медного припоя, содержащего, по меньшей мере, один легирующий элемент, выбранный из никеля, кобальта и палладия, при этом суммарное содержание легирующих элементов не превышает 20 мас.%.

5. Электрический контактный узел инертного анода по п.4, отличающийся тем, что токопроводящий слой между контактными поверхностями корпуса и стержня выполнен из серебряно-медного припоя, содержащего дополнительно, по меньшей мере, один элемент, выбранный из титана, железа, иттрия, церия, при этом суммарное содержание дополнительных элементов поддерживают в пределах 0,1÷5 мас.%.

6. Способ монтажа электрического контактного узла инертного анода для электролитического получения алюминия из солевого расплава, включающий предварительную подготовку контактных поверхностей керамического корпуса инертного анода и токоподводящего стержня, установку токоподводящего стержня в полый корпус инертного анода с зазором между контактными поверхностями и формирование в установочном зазоре токопроводящего слоя из металла или сплава, смачивающего контактные поверхности, отличающийся тем, что токопроводящий слой в установочном зазоре формируют контактно-реактивной пайкой, при этом припой помещают в полость корпуса анода, нагревают корпус до температуры, превышающей температуру полного расплавления припоя не менее чем на 50°С, а после полного расплавления припоя в корпус анода устанавливают токоподводящий стержень и равномерно охлаждают до температуры окружающей среды, причем токоподводящий стержень предварительно подвергают лужению припоем.

| US 6379844 A, 30.04.2002 | |||

| US 7141478 B1, 12.12.2006 | |||

| US 4452777 A, 05.06.1984 | |||

| ЕР 1999301 А2, 10.12.2008 | |||

| УСТРОЙСТВО ТОКОПОДВОДА К ЭЛЕКТРОДУ ДЛЯ ЭЛЕКТРОЛИЗА РАСПЛАВЛЕННЫХ СОЛЕЙ | 1990 |

|

RU2041295C1 |

| Держатель угольных электродов | 1981 |

|

SU1008283A1 |

Авторы

Даты

2011-05-20—Публикация

2009-05-21—Подача