Область техники

Настоящее изобретение касается неразрушающего контроля металлических изделий, и более точно, неразрушающего контроля труб, в частности, в металлургии.

Предшествующий уровень техники

В настоящее время изготовление труб становится все в большей степени автоматизированным. На выходе из технологического цикла изготовления трубы подвергаются неразрушающему контролю при помощи ультразвука для выявления одного или нескольких дефектов путем следующих проверок: поверхностных дефектов продольной и/или поперечной ориентации, располагающихся на внутренней поверхности и/или на наружной поверхности трубы; дефектов толщины стенок и/или дефектов в их толще; контролируют также внутренний и наружный диаметры трубы.

Чтобы обеспечить полный контроль всего объема исследуемых труб, их приводят в спиральное вращательное движение по отношению к ультразвуковым датчикам, ультразвуковые сигналы излучаются импульсами, следующими друг за другом с высокой скоростью с так называемой рекуррентной частотой излучения.

Косвенное взаимодействие ультразвукового датчика с контролируемой трубой осуществляется в жидкости, обычно в воде. На практике для выявления различных дефектов контролируемой трубы предусматривают использование датчиков с продольными ультразвуковыми волнами, которые "просвечивают" трубу под различными углами наклона. Эти углы наклона корректируются в функции многочисленных параметров, среди которых размеры контролируемой трубы, свойства передачи ультразвуковых колебаний, типы отыскиваемых дефектов и т.д.

Рекуррентная частота излучаемых ультразвуковых импульсов ограничивается временем прохождения в прямом и в обратном направлении в соединительной жидкости и в металле, из которого изготовлена проверяемая труба. При этом большое время прохождения требует уменьшения рекуррентной частоты и, следовательно, приводит к снижению продуктивности неразрушающего контроля.

В соответствии с некоторыми известными способами реализации неразрушающего контроля используемые ультразвуковые датчики устанавливают неподвижно, а подлежащая контролю труба приводится в спиральное вращательное движение.

В соответствии с другими известными способами реализации неразрушающего контроля ультразвуковые датчики или измерительные приборы приводятся во вращательное движение со скоростью, составляющей несколько тысяч оборотов в минуту, вокруг контролируемой трубы, перемещающейся поступательно с линейной скоростью до 1 метра в секунду.

В другом известном способе неразрушающего контроля используют датчик, образованный множеством элементов, представляющих собой ультразвуковые преобразователи, охватывающие контролируемую трубу. Последовательное приведение в действие групп элементарных ультразвуковых преобразователей позволяет осуществить формирование пучка ультразвукового излучения, соответствующего тому или иному углу наклона по отношению к данной трубе. Это позволяет также поворачивать пучок ультразвукового излучения вокруг контролируемой трубы путем соответствующей коммутации групп приводимых в действие элементарных ультразвуковых преобразователей и заменить таким образом механическое вращение системы ультразвуковых датчиков на электронное сканирование (см. патент FR-А-2796153).

Известен также способ неразрушающего контроля так называемых бесшовных труб, получаемых путем "прошивки" стержней в горячем состоянии между валками. Этот способ изготовления труб приводит к возникновению дефектов так называемого "косого" типа или спирального типа, которые представляют некоторый наклон по отношению к продольной оси трубы. Этот наклон выявляемых дефектов может быть положительным или отрицательным в зависимости от направления закручивания спирали.

Наклонное положение дефектов зависит от совокупности реализуемых условий изготовления трубы и, в некоторых случаях, от стадии формирования этих дефектов. Таким образом, одна и та же установка для ультразвукового выявления дефектов должна контролировать дефекты, угол наклона которых может изменяться в диапазоне от -20° до +20° и даже в более широких пределах.

Однако и меньшая степень наклона дефектов приводит к существенному ослаблению сигналов, отраженных от таких дефектов, в случае, когда наклон пучка ультразвукового излучения был оптимизирован для выявления дефектов строго продольного направления.

В патенте US 3924453 раскрыты обычные ультразвуковые датчики, которые заставляют механически расходиться пучок ультразвукового излучения в плоскости, проходящей через ось контролируемой трубы (так называемый способ "тороидального расхождения"). Однако в этом случае диапазон выявляемых наклонов дефектов оказывается ограниченным.

В то же время использование многоэлементных датчиков, позволяющих сформировать пучок ультразвукового излучения, отклонение которого адаптировано для выявления степени наклона дефектов, теоретически позволяет решить эту проблему. При этом следует корректировать каждый импульс ультразвукового излучения таким образом, чтобы каждому импульсу излучения соответствовало оптимальное отклонение для выявления дефектов, имеющих заданный угол наклона.

Каждый импульс ультразвукового излучения подразумевает некоторое время распространения этого излучения в преодолеваемом объеме воды, некоторое время распространения этого излучения (ход туда и обратно или несколько последовательных отражений) в материале контролируемой трубы, и снова некоторое время распространения в воде при обратном ходе отраженного пучка излучения. Если допускается увеличение числа импульсов ультразвукового излучения в функции количества требуемых углов наклона выявляемых дефектов, то эта технология не вполне подходит для промышленного применения, в частности, вследствие того, что суммарная продолжительность распространения ультразвуковых колебаний делает невозможной увеличение количества импульсов излучения. Эти суммарные длительности распространения ультразвуковых колебаний представляют собой физические характеристики, которые не могут уменьшаться во времени.

Краткое изложение существа изобретения

Задачей настоящего изобретения является создание установки для неразрушающего контроля металлической трубы, которая позволит повысить производительность неразрушающего контроля труб, сохраняя при этом удовлетворительную степень выявления имеющихся дефектов, в частности дефектов, имеющих наклон по отношению к оси контролируемой трубы.

Для решения поставленной задачи согласно изобретению предложена установка для неразрушающего контроля металлургических изделий, в частности, посредством непрямого или косвенного взаимодействия, содержащая

ультразвуковой датчик, содержащий множество элементарных ультразвуковых преобразователей (Ci), которые могут быть приведены в действие селективно,

излучающий контур, имеющий возможность селективным образом приводить в действие элементарные ультразвуковые преобразователи в выбранные моменты времени,

приемный контур для приема отраженных сигналов при помощи системы элементарных ультразвуковых преобразователей,

устройство обработки полученных сигналов, предназначенное для анализа полученных сигналов, а также общего сигнала, отраженного от металлургического изделия при ультразвуковом воздействии.

В соответствии с одной из характеристик предлагаемой установки

излучающий контур выполнен так, чтобы выдавать ультразвуковые импульсы, связанные одним законом изменения во времени возбуждения элементарных ультразвуковых преобразователей,

при этом приемный контур содержит запоминающее устройство и выполнен так, чтобы запоминать образцы отраженных сигналов (Sij), принятых каждым элементарным ультразвуковым преобразователем в соответствии с каждым импульсом излучения в выбранный момент времени,

устройство обработки выполнено с возможностью взаимодействия с запоминающим устройством, чтобы

для каждого импульса излучения считывать и суммировать группы образцов (Sij), соответствующих различным элементарным ультразвуковым преобразователям (Ci), а также моментам времени (ti), смещенным от одного элемента к другому, и все это в соответствии с определяемым по времени и предварительно выбранным законом обработки для каждого повторения, что позволяет рассчитать для каждого импульса излучения множество восстановленных отраженных сигналов (Sт, αТ), каждый из которых соответствует углу αТ отклонения (многоканальная обработка сигналов),

анализировать общий отраженный сигнал, образованный совокупностью восстановленных отраженных сигналов.

Таким образом, на основе одного импульса ультразвукового излучения может быть получено множество отраженных ультразвуковых сигналов, каждый из которых соответствует "моделируемому" наклону, выбранному апостериори.

В соответствии с одним из преимуществ предлагаемого изобретения скорость выполнения анализа металлургических изделий ограничивается только временем, необходимым для обработки полученных сигналов.

В соответствии с предпочтительным вариантом реализации предлагаемого изобретения приемный контур содержит блок преобразования в цифровую форму принятых сигналов, а запоминающее устройство выполнено так, что взаимодействует с этим блоком преобразования в цифровую форму для запоминания сигналов в функции последовательных моментов времени и действующих в данный момент элементарных ультразвуковых преобразователей амплитуд отраженных сигналов, принятых каждым элементарным ультразвуковым преобразователем.

В соответствии с одним из возможных вариантов реализации приемный контур содержит вычислительные средства для определения распределения задержек, примененных соответственно к принятым сигналам, чтобы определить общий отраженный сигнал, который соответствует ультразвуковому излучению в соответствии с выбранным отклонением пучка ультразвукового излучения.

Вычислительные средства дополнительно предназначены для учета характеристик излучения элементарных ультразвуковых преобразователей, таких как сходимость пучков, излучаемых каждым преобразователем, при построении распределения применяемых задержек.

Предлагаемое изобретение может быть реализовано в различных вариантах, в частности в перечисленных ниже вариантах, которые могут различным образом сочетаться:

- при каждом излучении ультразвукового импульса временной закон возбуждения может не содержать никакого фазового смещения между отдельными элементарными ультразвуковыми преобразователями; может содержать фазовые смещения; можно предусмотреть использование двух законов, то есть излучение одного ультразвукового импульса без фазового сдвига и излучение одного или нескольких ультразвуковых импульсов с фазовыми сдвигами при условии сохранения многоканальной обработки каждого импульса ультразвукового излучения,

- один или несколько импульсов ультразвукового излучения со сдвигом фаз могут облегчить определение, апостериори (при многоканальной обработке), больших отклонений пучка излучения, для которых ослабление ультразвуковых волн должно быть принято во внимание,

- предусматривается спиральное относительное движение между контролируемой трубой и устройством ультразвукового датчика, путем соответствующего перемещения контролируемой трубы, ультразвукового датчика или обоих элементов одновременно,

- используемый ультразвуковой датчик может быть одномерным, то есть может иметь один линейный стержень ультразвуковых преобразователей, располагающийся по существу параллельно оси перемещения контролируемой трубы, или же стержень по меньшей мере частично согнутый (например, в виде усеченного цилиндра или в виде усеченного цилиндрического сектора) и охватывающий контролируемую трубу,

- устройство обработки может быть приспособлено для обработки отраженных сигналов при помощи различных групп элементов стержня. Всякий раз формируется так называемый "виртуальный датчик" при помощи подсистемы элементарных ультразвуковых преобразователей датчика. Таким образом, одновременно осуществляют излучение совокупности элементов датчика, тогда как при излучении каждого ультразвукового импульса анализируют апостериори сигналы, полученные различными виртуальными датчиками, для одного (или для каждого) желаемого закона смещения фаз,

- ультразвуковой датчик может содержать двухмерную сеть элементарных ультразвуковых преобразователей (не обязательно плоскую). В ней можно различать ряды и колонки. Эти колонки и/или ряды могут быть использованы в качестве упомянутого выше одномерного датчика. Такую двухмерную сеть датчиков называют "мозаичной",

- мозаичный датчик может быть использован для выявления косых дефектов без необходимости реализации физического спирального относительного перемещения. Датчик позволяет обеспечить "электронное вращение" пучка ультразвуковых волн. В данном случае под "электронным" вращением понимают обработку сигналов различных виртуальных датчиков, которая будет способна сканировать окружность контролируемых изделий (по меньшей мере частично, дополнительное вращение при необходимости реализуется путем физического перемещения). При этом приемный контур приспособлен для расчета распределения задержек одновременно между элементарными ультразвуковыми преобразователями одного ряда и между элементарными ультразвуковыми преобразователями одной колонки.

Краткое описание чертежей

Преимущества и характеристики предлагаемого изобретения описаны ниже со ссылками на прилагаемые чертежи, на которых:

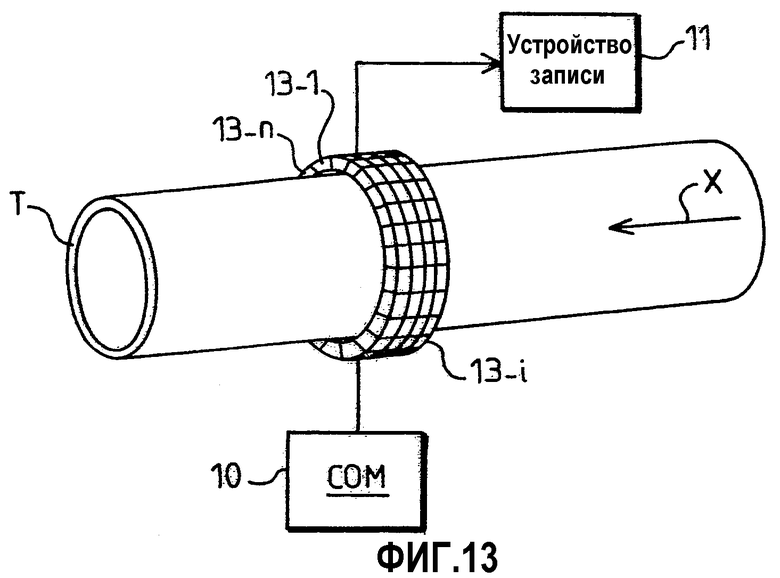

Фиг.1 изображает трубу Т, содержащую косой дефект D, согласно изобретению;

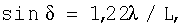

Фиг.2А - устройство ультразвукового контроля с выбираемым углом наклона в плоскости продольного разреза трубы Т, проходящей через продольную ось трубы, согласно изобретению;

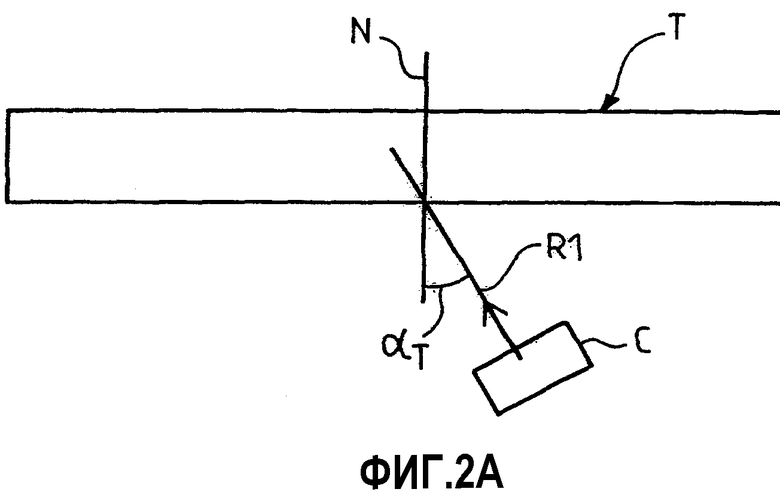

Фиг.2В - устройство ультразвукового контроля с выбираемым углом наклона в плоскости поперечного разреза трубы Т, согласно изобретению;

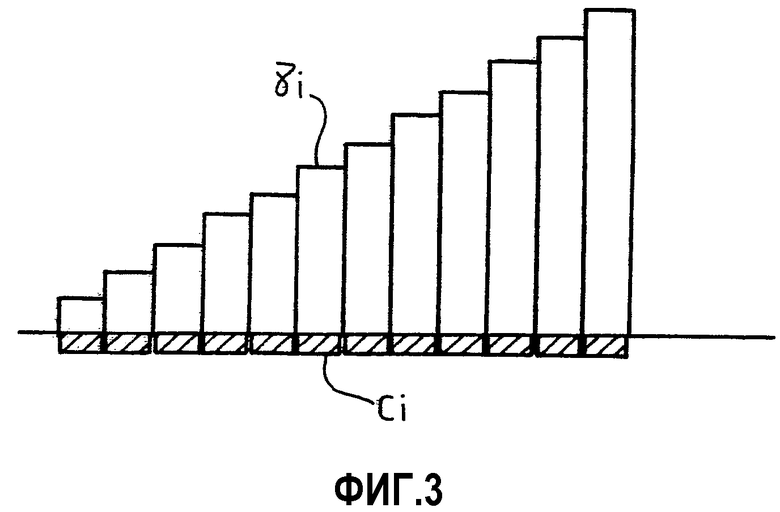

Фиг.3 - вид ультразвуковых датчиков Ci и задержек τi, подлежащих введению, для создания некоторого угла отклонения α направления пучка ультразвукового излучения R1, согласно изобретению;

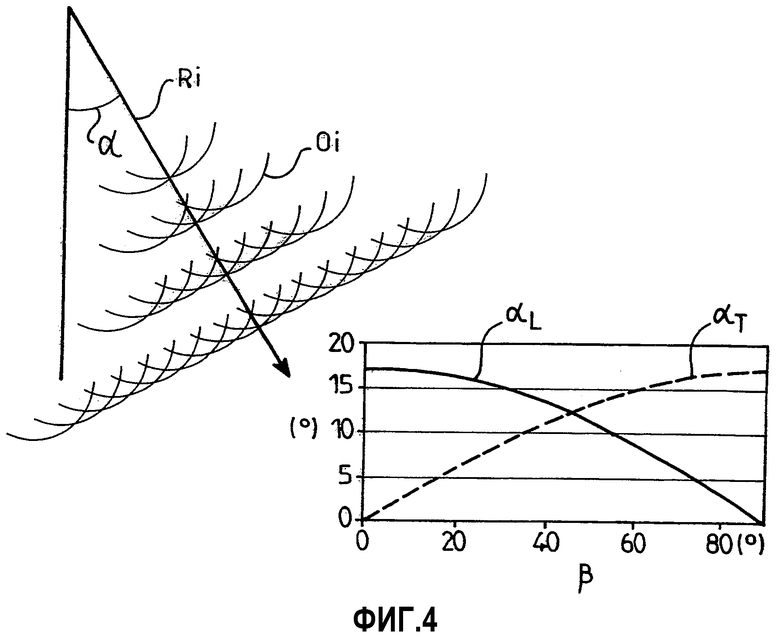

Фиг.4 - диаграмму, показывающую создаваемые углы наклона пучка ультразвукового излучения для некоторого угла наклона β дефекта, имеющего место в контролируемой трубе, согласно изобретению;

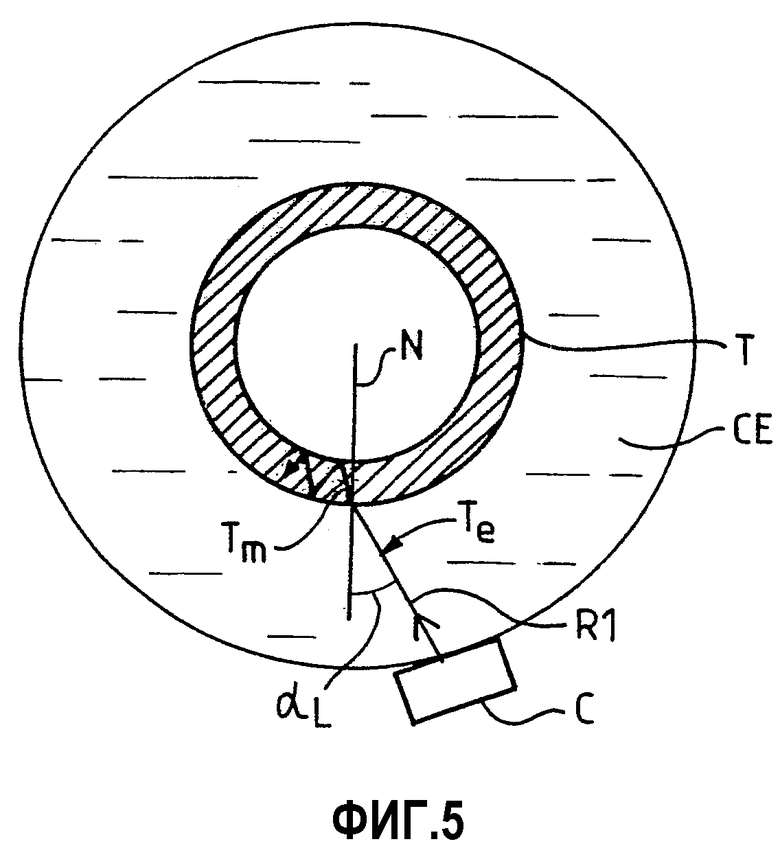

Фиг.5 - вид, демонстрирующий излучение ультразвукового импульса с использованием колонны воды СЕ, материализующей поверхность раздела между ультразвуковым датчиком С и контролируемой трубой Т, причем ультразвуковое излучение сначала проходит через слой воды, а затем через металл, из которого изготовлена труба Т, согласно изобретению;

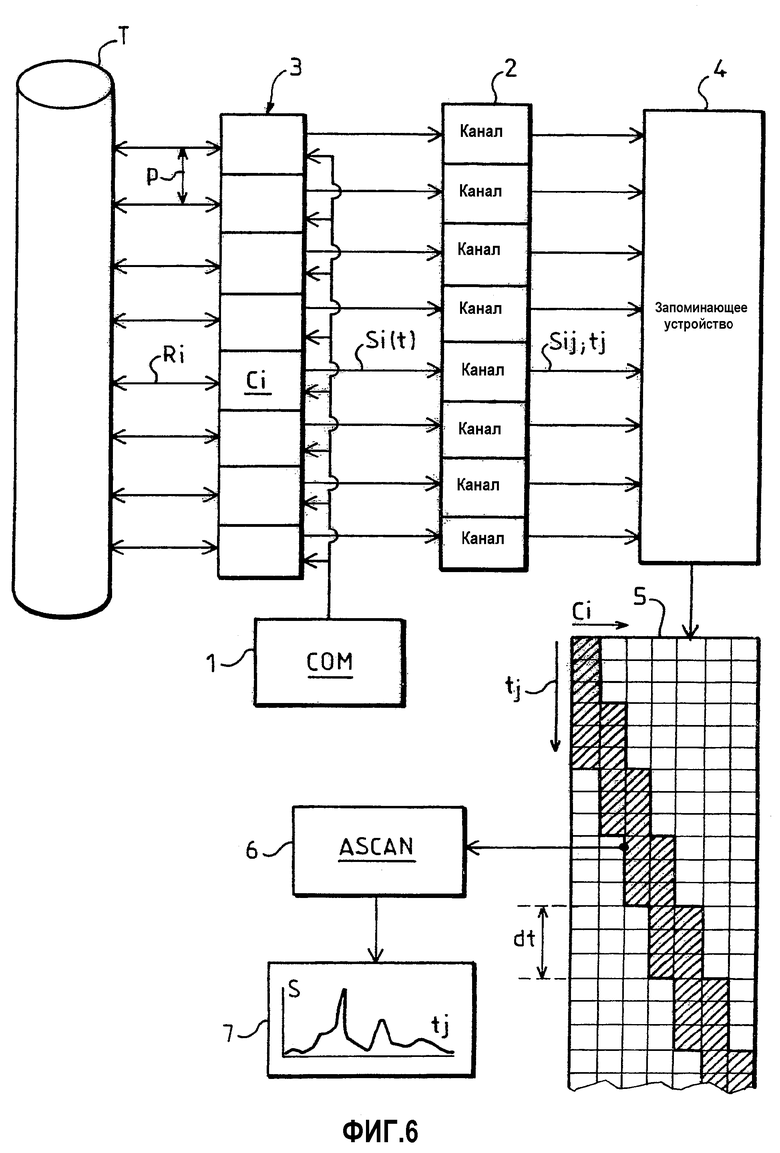

Фиг.6 - технологическую установку для выявления дефектов, согласно изобретению;

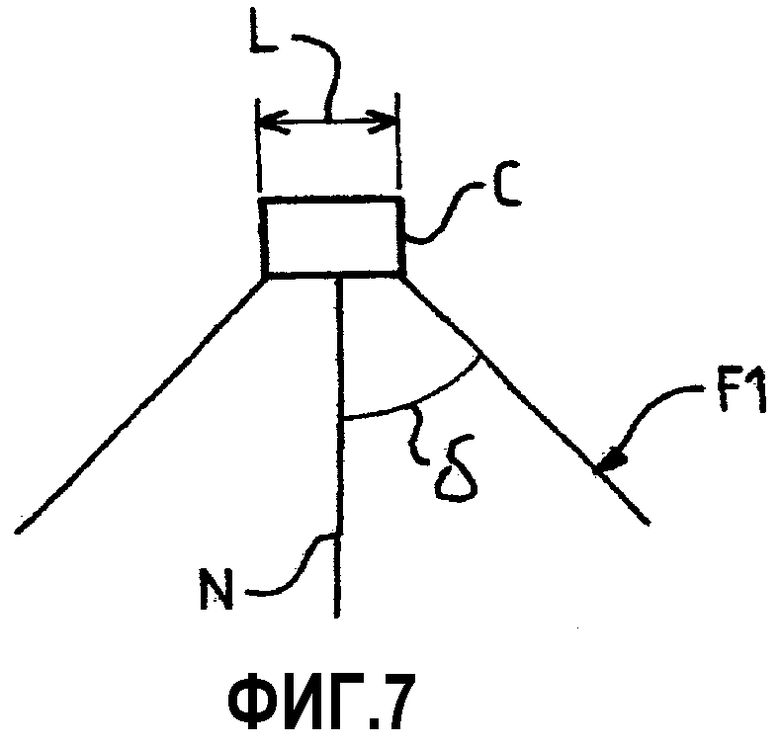

Фиг.7 - расхождение δ пучка ультразвукового излучения F1, который выдается ультразвуковым датчиком С, имеющим заданную ширину L, согласно изобретению;

Фиг.8 - выбранные интенсивности в принятых сигналах без учета фокусировки, приложенной к пучку ультразвукового излучения (вертикальная штриховка), и с учетом этой фокусировки - горизонтальная штриховка, согласно изобретению;

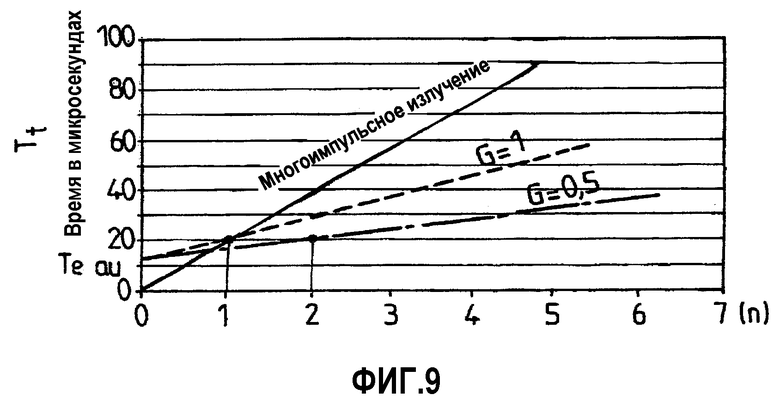

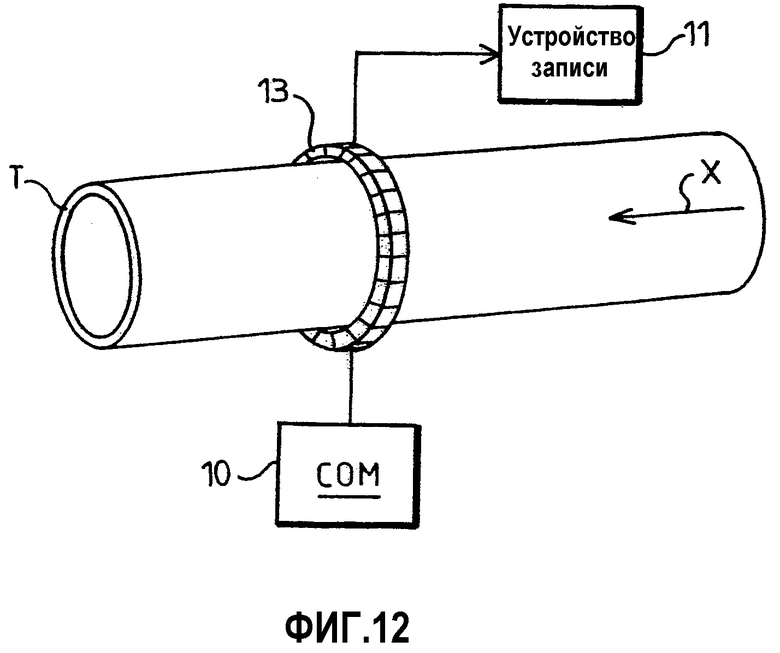

Фиг.9 - диаграмму длительностей распространения ультразвуковых волн и длительности вычислительных операций (по оси ординат в микросекундах) в функции количества наклонных дефектов, которые могут быть выявлены (по оси абсцисс), в соответствии с известной технологией (штрих-пунктирная линия) и в соответствии с предлагаемым изобретением (сплошная линия) и при помощи оптимизированного способа в духе предлагаемого изобретения (пунктирная линия);

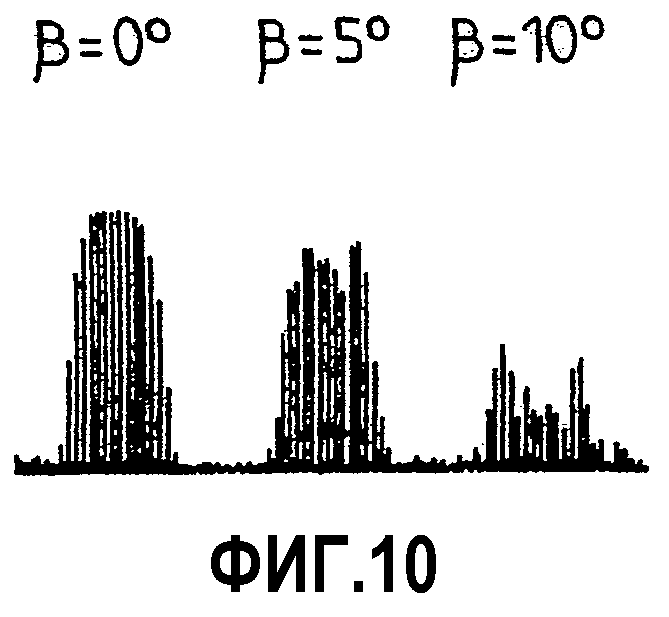

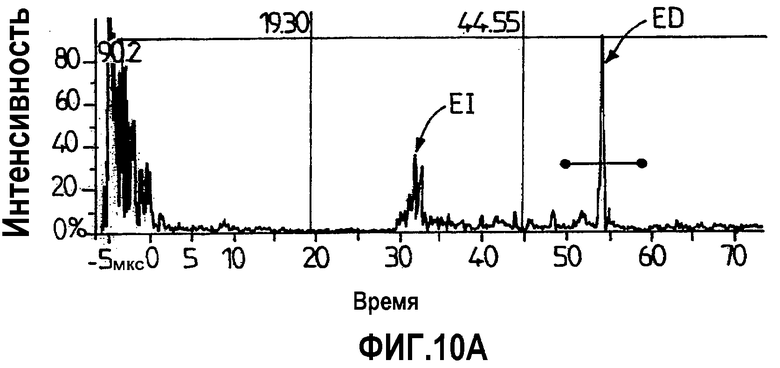

Фиг.10 схематически представляет амплитуду принятого ультразвукового сигнала (на основе исходного не отклоненного пучка ультразвукового излучения) для нескольких углов β наклона дефекта, выявленного при помощи датчика, представленного на фиг.6, и стандартного известного датчика (пунктирные кривые);

Фиг.10В и 10А представляют кривые ультразвуковых сигналов А-SCAN, полученных на косых или наклонных дефектах, соответственно, по технологии в соответствии с предлагаемым изобретением и по известной технологии пониженной частоты излучения ультразвуковых импульсов;

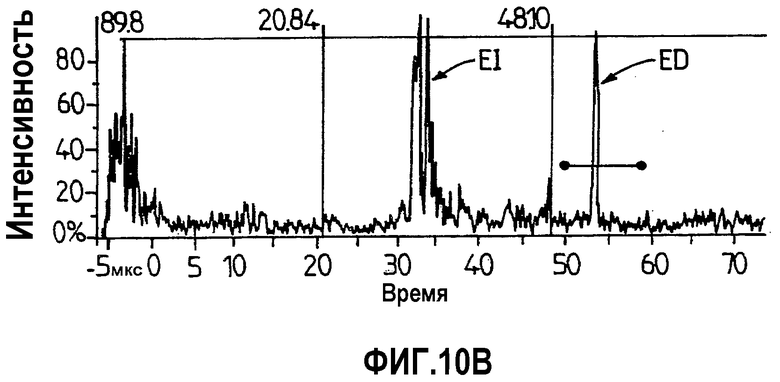

Фиг.11 - диаграмму потери чувствительности в результате акустического ослабления сигнала для контролируемых степеней наклона существующих дефектов при использовании технологии с пониженной частотой излучения ультразвуковых импульсов (сплошная линия) и технологии с единственным излучением ультразвукового импульса в соответствии с предлагаемым изобретением (пунктирная линия);

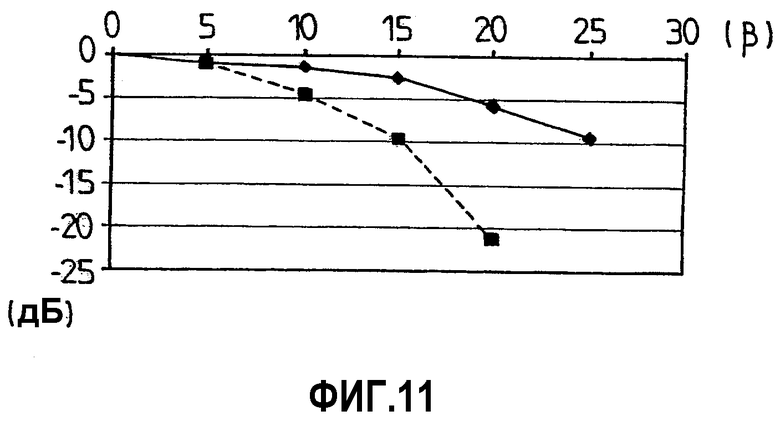

Фиг.12 - устройство ультразвукового контроля в варианте, в котором используется дугообразный ультразвуковой датчик;

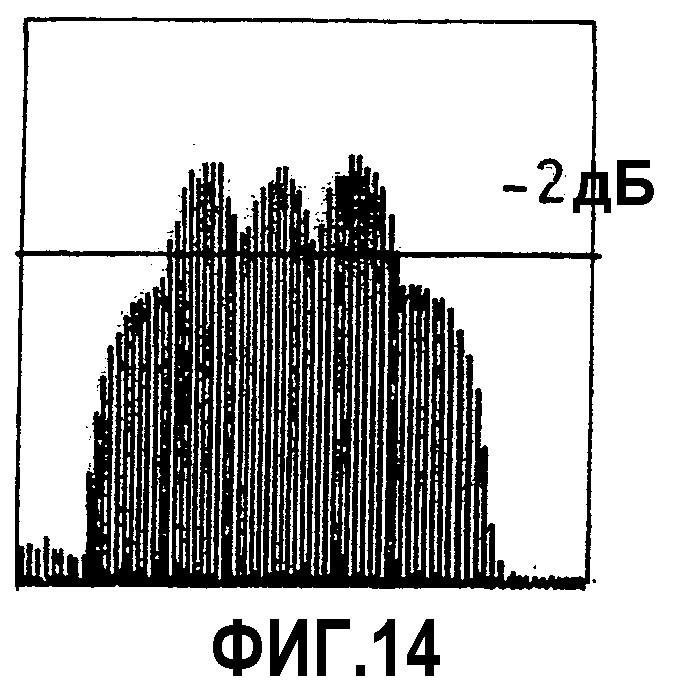

Фиг.13 - устройство ультразвукового контроля в варианте, в котором используется ультразвуковой датчик "мозаичного" типа, согласно изобретению;

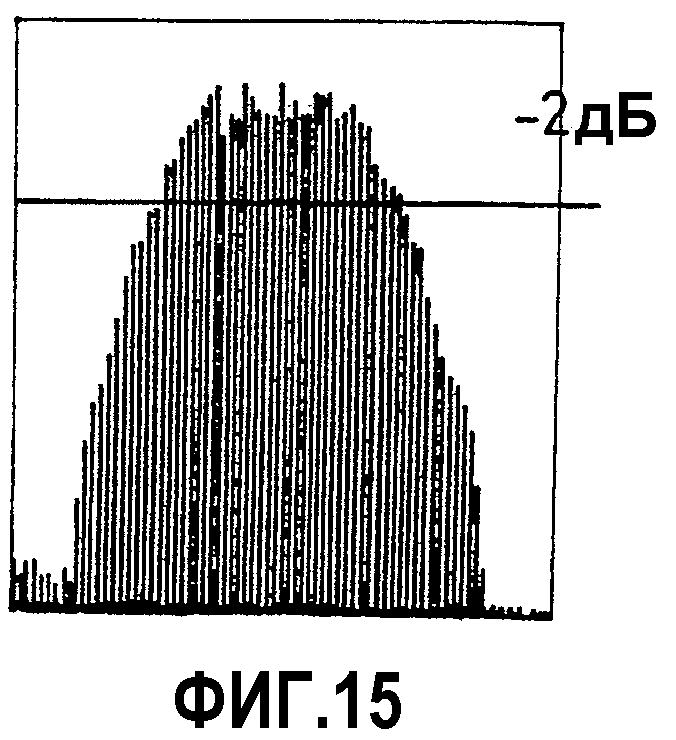

Фиг.14 - диаграмму сигнала, отраженного от зарубки, в функции относительных положений этой зарубки и стержня ультразвукового преобразователя для смежных виртуальных датчиков, имеющих в своем составе 8 элементарных ультразвуковых преобразователей, согласно изобретению;

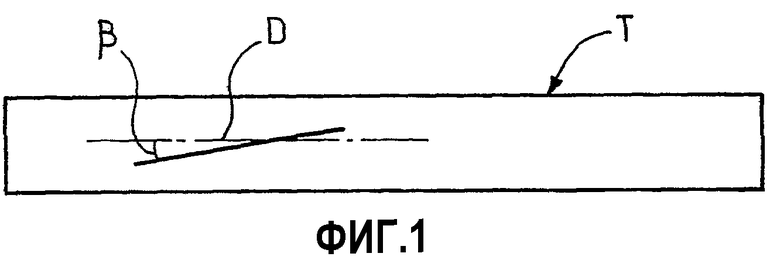

Фиг.15 - диаграмму сигнала, отраженного от зарубки, в функции относительных положений этой зарубки и стержня датчика для смежных виртуальных датчиков, на 50% перекрывающих друг друга и имеющих в своем составе 8 элементарных ультразвуковых преобразователей.

Описание предпочтительных вариантов воплощения изобретения

Труба Т (фиг.1) схематически представлена на выходе из технологического процесса ее изготовления, содержит косой или наклонный дефект D, имеющий наклон под углом β по отношению к продольной оси трубы. В процессе изготовления бесшовной трубы в горячем состоянии прокатывают металлические стержни между валками, полученные таким образом трубы Т иногда содержат дефекты, располагающиеся по спирали и имеющие определенный наклон на угол β по отношению к продольной оси трубы Т.

Устройство неразрушающего контроля труб Т (фиг.2) содержит ультразвуковой датчик С, образованный одним или несколькими элементарными ультразвуковыми преобразователями, которые "просвечивают ультразвуком" трубу Т. В результате излучения ультразвуковых импульсов с так называемой рекуррентной частотой, величина которой составляет, например, приблизительно 4 кГц. В принципе взаимодействие между упомянутым ультразвуковым датчиком и подвергающейся контролю металлической трубой Т является непрямым, т.е. косвенным. Колонна жидкости, в частности колонна воды, подается между этим ультразвуковым датчиком С и подлежащей контролю трубой, чтобы ультразвуковые волны, излучаемые датчиком, распространялись сначала в слое воды, а затем в толще материала трубы.

Наклон пучка ультразвукового излучения, выдаваемого датчиками С, может быть определен в пространстве при помощи двух углов отклонения. Наклонный луч R1 (фиг.2А) образует с перпендикуляром к трубе N угол αТ (осевое или продольное отклонение) в плоскости продольного разреза трубы Т, причем эта плоскость разреза содержит продольную ось трубы. Второй угол, который позволяет определить наклон пучка ультразвукового излучения, представляет собой угол отклонения αL (фиг.2В). Луч R1, который поступает из ультразвукового датчика С, образует угол αL по отношению к направлению N, перпендикулярному к оси трубы Т. Угол αL (поперечное отклонение) определяется в плоскости поперечного разреза, перпендикулярного к продольной оси трубы Т.

Дефект D располагается на наружной или на внутренней поверхности трубы Т или в непосредственной близости от этих поверхностей. Он содержит продольную составляющую, а также поперечную составляющую, доля которой является функцией угла β наклона этого дефекта. Угол наклона β определяется по отношению к образующей цилиндрической трубы Т, параллельной продольной оси этой трубы, и может быть положительным или отрицательным.

Труба приводится в спиральное движение относительно датчика С таким образом, чтобы контролировать по существу всю ее поверхность. Вдоль оси трубы составляющая спирального относительного движения является прямолинейной с по существу постоянной скоростью, которая может доходить примерно до 1 метра в секунду. Вращательная составляющая спирального относительного движения может возникать вследствие вращения датчика вокруг продольной оси трубы, или вследствие вращения самой этой трубы вокруг продольной оси при фиксированном положении датчика, или же вследствие комбинации двух этих вращательных движений. В обоих случаях датчик ориентируют таким образом, чтобы он излучал ультразвуковые колебания в направлении трубы с углом поперечного отклонения αL, близким к 17°, чтобы выявлять продольные дефекты, или с углом αТ осевого отклонения, близким к 17°, чтобы выявлять поперечные дефекты. Эти углы αL и αТ отклонения имеют другие величины для среды распространения, отличной от воды, и для труб, изготовленных из материала, отличного от стали. Ориентация направления излучения может быть предварительно установлена (и не подлежит регулировке) или может быть механически регулируемой в определенной степени, но юстировка при этом оказывается достаточно сложной и длительной.

В соответствии с последними и более продвинутыми техническими решениями используют множество элементарных ультразвуковых преобразователей Ci (фиг.3), нормаль которых перпендикулярна к контролируемой трубе. На этих элементарных ультразвуковых преобразователях применяют соответствующие задержки излучения τi для создания фазового сдвига между соответствующими элементарными волнами излучения Oi, что выражается в различии хода между соответствующими излученными волнами Ri. Пучок ультразвукового излучения, который является результирующей совокупности излученных волн, представляет в этом случае максимальную энергию в соответствии с отклонением α, определяемым электронным способом в результате управления моментом включения излучения элементарных ультразвуковых преобразователей Ci. Таким образом, совокупность примененных задержек τi формирует распределение этих задержек или так называемый фазовый закон или временной закон в системе датчиков Ci и, следовательно, отклонение α пучка ультразвукового излучения, являющегося результирующей различных излученных волн Ri.

Элементарные ультразвуковые преобразователи располагаются в виде одного стержня. Зная шаг ре между каждым элементом Ci, можно построить распределение подлежащих применению задержек излучения на различных элементах (фазовый закон) для получения заданного отклонения α на основе следующей формулы (1)

где dt представляет собой задержку между двумя последовательно расположенными элементарными ультразвуковыми преобразователями; V - скорость распространения продольной ультразвуковой волны в воде (V=1490 м/с). Сформированный таким образом пучок ультразвукового излучения, отклоненный на угол α, поступает на трубу под углом α наклона, или угол наклона на контролируемом изделии практически представляет собой угол отклонения пучка излучения.

Для прослушивания сигнала оптимальным образом, то есть в направлении наклона излучения, применяют тот же фазовый закон к сигналам, отраженным от имеющегося дефекта и принимаемым на обратном ходе различными элементами Ci.

Можно также возбуждать последовательно расположенные группы элементов Ci, чтобы реализовать электронное сканирование, например, вокруг трубы, если эти элементы Ci располагаются по дуге окружности или эквивалентным образом.

В общем случае косые дефекты достаточно трудно выявить одновременно с продольными дефектами потому, что оптимизированный наклон пучка ультразвукового излучения для контроля протяженных дефектов производит сильно ослабленный отраженный сигнал на косых дефектах, даже на мало наклоненных дефектах. Так, например, коэффициент ослабления обычно превышает 2 для угла наклона дефекта, составляющего 5°. Предпринята попытка выявлять одновременно продольные дефекты и косые дефекты, если возможно, с углом наклона дефекта, имеющим величину в диапазоне минимум от +35° до -35° и без неприемлемой потери чувствительности.

Выявление косых дефектов требует при этом соответствующей адаптации углов αL и αТ, которые изменяются в зависимости от угла наклона подлежащего выявлению дефекта. Оптимальное значение для выявления продольного дефекта (β=0) (фиг.4) соответствует 17° для угла αL, тогда как угол αТ равен нулю. Эти величины углов αL и αТ разумеется являются обратными по отношению друг к другу для угла наклона дефекта, составляющего 90° (поперечный дефект). Например, для угла наклона дефекта β, составляющего 45°, углы αL и αТ соответствуют отклонениям, составляющим примерно 12°, в поперечной плоскости и в продольной плоскости (фиг.2А и фиг.2В) соответственно.

Для углов наклона менее 30° изменения величины угла αL оказываются относительно небольшими и могут не приниматься во внимание (изменение угла максим на 3° в начале уменьшения угла αL в функции угла наклона β). Зато введение угла αТ позволяет выявлять косые дефекты с углом наклона менее 30° по абсолютной величине.

В случае, когда требуется выявить косые дефекты, приходят к фиксации величины угла αL на уровне 17° и изменяют угол αТ в плоскости продольного разреза стальной трубы Т, например, в диапазоне от -10° до +10°, чтобы обеспечить выявление дефектов различных возможных наклонов, включая нулевой наклон (продольные дефекты).

Для выявления косых дефектов в патенте US 3924453 предложен оптический способ (называемый тороидальным расхождением), который состоит в разведении посредством линзы пучка излучения в продольной плоскости трубы и, наоборот, в фокусировании этого пучка излучения в перпендикулярной плоскости (плоскость чертежа на фиг.2В). Таким образом получают доступ к полю детектирования, относительно ограниченному, с пределами порядка 10° вокруг искомого угла (-10°<αT<+10°) наклона дефекта. Этот способ имеет недостаток, заключающийся в переменной чувствительности в зависимости от угла наклона дефекта. Таким образом, можно выявлять дефекты, которые будут приемлемыми, и пропускать неприемлемые дефекты, что недопустимо.

Другой способ состоит в формировании пучка излучения, отклоненного на угол αТ,посредством датчика, выполненного в форме стержня, содержащего множество элементарных ультразвуковых преобразователей, тогда как угол αL является фиксированным при помощи конфигурации ячейки и составляет предпочтительным образом примерно 17°.

Датчик С (фиг.7) по существу излучает пучок F1 ультразвуковых волн, причем предельный край этого пучка излучения образует с нормалью к этому датчику С некоторый угол δ, называемый углом расхождения (или углом раскрытия пучка). Это расхождение δ задается формулой (2), имеющей вид

где λ представляет собой длину волны пучка излучения в воде; L - ширина элементарного ультразвукового преобразователя используемого датчика (фиг.7). В любом случае это расхождение превышает максимальную величину угла αТ,составляющую 11°, для выявления дефектов с углом наклона β=30°. Это расхождение используют для достижения желаемых величин угла αТ.

Например, для ультразвуковых колебаний, излучаемых в толщу воды на частоте 5 МГц и с использованием элементарных ультразвуковых преобразователей Ci шириной 1,4 мм из одного линейного стержня, величина угла δ расхождения будет составлять примерно 15°.

Используя фазовый закон, соответствующий излучению элементарных ультразвуковых преобразователей Ci согласно формуле (1) и фиг.3, можно сформировать пучок излучения, отклоненный на угол αТ, поскольку величина угла αТ меньше угла δ расхождения, задаваемого формулой (2). При этом имеется возможность откорректировать "электронным образом" величину угла αТ, изменяя фазовый закон, и без необходимости физически ориентировать ультразвуковой датчик в этом направлении. При этом используют тот же фазовый закон для принятых отраженных сигналов и суммируют эти принятые отраженные сигналы с фазовыми сдвигами для получения общего максимизированного отраженного сигнала.

Этот способ позволяет визуализировать дефекты заданного наклона при сохранении корректной и известной чувствительности и иметь однородный отраженный сигнал для различных возможных углов наклона дефектов контролируемой трубы. Приведенная Таблица А1 содержит результаты предварительных испытаний с углом αТ отклонения пучка излучения для выявления наклонных дефектов трубы (метод многоимпульсного излучения).

Эти результаты основываются на амплитуде отраженных сигналов, полученных на обратном ходе, для различных углов наклона дефектов и различных значений угла αТ отклонения пучка излучения, а также для различных значений коэффициента усиления сигналов. Выделенные жирным шрифтом значения соответствуют величинам отклонения, подлежащим использованию для выявления дефектов данного наклона. Установлено, что результаты, полученные для данных коэффициентов усиления, являются вполне удовлетворительными (23,5 дБ для зарубки, располагающейся под углом 25°).

Кроме того, можно компенсировать изменение чувствительности выявления дефектов в функции используемого отклонения и реализовать таким образом однородную чувствительность выявления этих дефектов при любом угле их наклона.

Зато для каждого рассматриваемого угла наклона дефекта необходимо осуществлять групповое излучение элементарных ультразвуковых преобразователей датчика. Таким образом, если ведется поиск нескольких дефектов с различными углами наклона, должно быть предусмотрено такое же число импульсов ультразвукового излучения, поскольку специфический закон задержек на излучение и на прием сигналов должен быть предусмотрен для каждого угла наклона искомого дефекта.

Зондирование ультразвуковым импульсом R1 (фиг.5) состоит в прохождении этого импульса через слой воды Те, а затем в его прохождении в трубе Тm (полезный рабочий ход), причем эти ходы имеют продолжительности, пропорциональные толщине преодолеваемых материалов. По акустическим соображениям колонна воды СЕ, которая окружает поверхность раздела между датчиком С и трубой Т, такова, что время прохождения ультразвукового излучения через воду превышает время прохождения этого излучения через металл трубы.

В частности, общая продолжительность ультразвукового импульса Т задается соотношением:

Тt=Те+Тm, где Те>Тm

В применении к многоимпульсному методу выявления косых дефектов, если n представляет собой общее число рассматриваемых косых дефектов, общая продолжительность Тt принимает вид:

Тt=n·Те+Тm)

Для обычных промышленных темпов выдачи ультразвуковых импульсов (близких к частоте 4 кГц для осуществления простого контроля продольных дефектов) можно выявить только один или два косых дефекта в дополнение к продольным дефектам при помощи технологии многоимпульсного излучения в случае контроля труб, имеющих относительно большую толщину стенки (толщина стенки составляет примерно 36 мм), принимая во внимание время распространения пучков ультразвукового излучения.

Выявление косых дефектов основывается еще и на другом принципе.

В соответствии с предлагаемым изобретением управляют элементарными ультразвуковыми преобразователями Ci линейного стержня, располагающегося параллельно продольной оси контролируемой трубы, чтобы в процессе излучения все элементарные ультразвуковые преобразователи активизировались в одно и то же время (по существу без фазового сдвига). Другими словами, "физическое отклонение при излучении" является нулевым. Зато так называемое "виртуальное" отклонение пучка ультразвукового излучения строится на отраженных сигналах путем смещения моментов времени, в которые суммируются принятые сигналы, для каждого элементарного ультразвукового преобразователя Ci.

Элементарные ультразвуковые преобразователи Ci (фиг.6) датчика в описанном примере реализации выполнены в виде единого стержня 3. Этот стержень закреплен в технологической установке ультразвукового контроля и его общее направление параллельно продольной оси подлежащей контролю трубы Т. Стержень наклонен на угол αL, величина которого близка к 17°, по отношению к нормали к данной трубе в поперечной плоскости разреза этой трубы Т (плоскость чертежа на фиг.2В). Труба Т приводится в спиральное движение вдоль своей продольной оси. Угол αL, равный 17°, соответствует оптимальному углу αL для выявления дефектов, имеющих небольшой наклон (угол β наклона имеет величину менее 30°).

Элементарные ультразвуковые преобразователи Ci возбуждаются при помощи контура 1 управления, чтобы каждый из них излучал импульсную ультразвуковую волну Ri на частоте примерно 5 МГц. Эти элементарные ультразвуковые преобразователи Ci управляются таким образом, чтобы они обеспечивали излучение одновременно, то есть по существу без всякого фазового сдвига. При этом ультразвуковые волны, отраженные от имеющегося дефекта и захваченные на обратном пути каждым элементом Ci, преобразуются в электрические сигналы Si(t). Аналоговые сигналы Si(t) преобразуются в цифровую форму при помощи аналого-цифровых преобразователей 2, функционирующих на частоте, например, в 10 раз превышающей используемую ультразвуковую частоту, или на частоте 50 МГц.

Аналого-цифровые преобразователи 2 соединены с запоминающим устройством 4 для сохранения в течение времени в несколько десятков микросекунд цифровых данных, представляющих собой образцы сигнала Sij (например, по амплитуде) соответственно в момент времени tj. В используемом здесь обозначении Sij индекс i соответствует идентификатору элемента Ci в стержне 3, тогда как индекс j соответствует идентификатору момента времени tj.

В данной установке вычислительный модуль отбирает в запоминающем устройстве 4 множество образцов смещенных во времени сигналов Sij, в функции индекса i соответствующего элемента датчика Ci, и в функции последовательных моментов времени tj, и суммирует образцы смещенных сигналов. Такое суммирование может осуществляться, например, по мгновенной амплитуде или любым другим подходящим в данном случае способом.

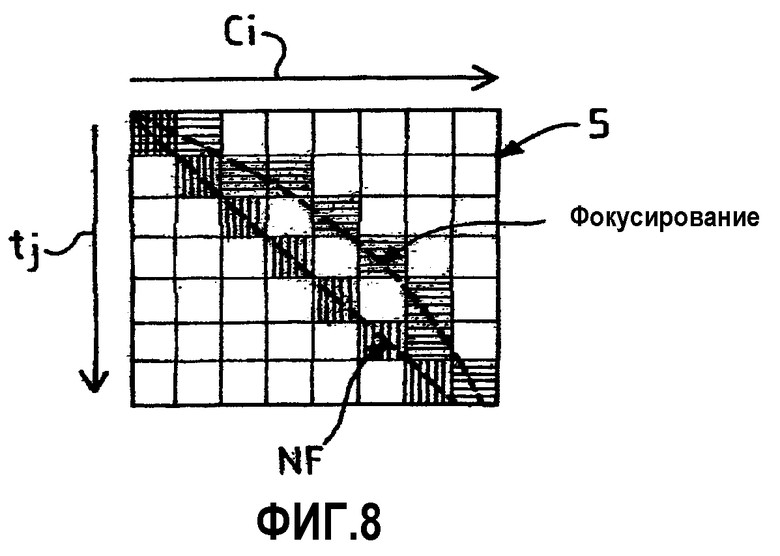

Вставка в матрице 5 на фиг.6, иллюстрирует в качестве примера способ при помощи которого осуществляются вычисления, а также структуру запоминающего устройства 4. Матрица 5 может рассматриваться в качестве контура или компонента системы обработки (или же в качестве модуля обработки).

Запоминающее устройство 4 выстроено по адресам, соответственно связанным с индексом колонки i (соответствующим элементарным ультразвуковым преобразователям Ci) и с индексом строки j (соответствующим последовательным моментам времени tj).

Модуль 5 обработки обеспечивает вычисление задержек dt, которые должны быть применены между последовательными колонками i в соответствии с формулой (1), вследствие отклонения αТ:

dt=ре.sinαТ/V.

Величины задержки dt имеют величину порядка нескольких десятков наносекунд.

Затем модуль обработки отбирает, с точностью порядка одной наносекунды, величины Sij в совокупности колонок элементов Ci, смещенных по времени. Затем осуществляется суммирование этих образцов сигнала в каждый момент времени tj для определения отраженного сигнала, восстановленного для угла отклонения αТ:

Stj(αT)=S1,j+S2,j+2dt+S3,j+4dt+...Sn,j+2(n-1)dt

Такое суммирование позволяет восстановить по фазе, на уровне элементарных ультразвуковых преобразователей, сигналы, излученные в один и тот же момент времени и проходившие заданную траекторию с временем ее прохождения, отличающимся на величину dt на пути туда и на величину dt на пути обратно между двумя элементарными ультразвуковыми преобразователями.

После вычисления величины dt в соответствии с формулой (1) используют осуществленное в предшествующем изложении суммирование для максимизации энергии пучка ультразвукового излучения в направлении отклонения αТ.

Таблица А2 содержит результаты испытаний отклонения αТ пучка ультразвукового излучения для выявления косых дефектов при помощи способа в соответствии с предлагаемым изобретением. Этот способ позволяет определить величины двойного отклонения (2αТ), соответствующие сдвигам фаз (2dt) на прямом пути и на пути обратно. Для различных углов наклона дефектов величина (2αТ) соответствует величинам амплитуд, выделенным жирным шрифтом в упомянутой таблице. Эта таблица содержит также значения коэффициента усиления для различных значений αТ. Эти значения являются приемлемыми даже для больших величин угла αТ.

В предшествующем изложении рассматривалось постоянное отклонение по времени dt между последовательными моментами времени tj, что соответствует линейному закону задержек NF (фиг.8) с постоянной величиной dt. Этот закон, однако, не учитывает фокусирования, которое может быть применено к пучку ультразвукового излучения на трубе. Для учета этого фокусирования в законе задержек фазовый сдвиг dt уменьшают до минимума, а затем увеличивают до первоначальной величины. Отобранные интенсивности Sij образуют для времени tj в матрице 5 из колонок Ci и строк tj искривленную линию FOC.

Средства обработки позволяют рассчитать восстановленный отраженный сигнал для различных углов αТ отклонения.

Модуль 6 предлагаемой установки собирает восстановленные отраженные сигналы St(αТ) для формирования сигнала, пригодного для непосредственного использования в устройстве визуализации 7 (экран визуализации или другие средства). При этом устройство 7 представляет так называемый сигнал "А-SCAN", содержащий импульсы отраженных ультразвуковых сигналов, восстановленных в функции времени для одного или нескольких выбранных значений угла отклонения αТ.

В соответствии с одним из преимуществ предлагаемого изобретения общее время Т, для того чтобы заметить n косых дефектов, с использованием присвоенных в предшествующем изложении обозначений, определяется следующим выражением:

Тt=Те+Тm+n·Тcalc,

где Тcalc - время, необходимое для осуществления соответствующих вычислений, которое может выражаться в функции Тm, откуда

Тt=Те+nGTm,

где G - коэффициент, характеризующий скорость обработки информации при помощи цепи, содержащей аналого-цифровые преобразователи, запоминающее устройство 4, выбор интенсивностей в комплекте запомненных интенсивностей и т.д. Таким образом, чем меньше величина коэффициента G, тем больше скорость обработки.

В соответствии с одним из преимуществ предлагаемого изобретения устраняют время прохождения ультразвукового сигнала в воде для (n-1) косых дефектов.

При использовании современных электронных и компьютерных средств величина коэффициента G всегда оказывается меньше 1 и может быть меньше 0,5 при использовании сверхбыстродействующих электронных устройств. Таким образом, ограничения больше не являются акустическими, но представляют собой электронные ограничения, поскольку ограничивающим фактором в соответствии с предлагаемым изобретением становится время вычислений, которое требует описанная в предшествующем изложении обработка. При этом упомянутые ограничения больше не являются физическими, но становятся эволютивными или изменяющимися по мере прогресса в области повышения быстродействия используемых электронных схем.

На фиг.9 представлены для заданной толщины трубы общие продолжительности Тt, требующиеся для выявления косых дефектов, в функции количества различных контролируемых косых дефектов n. Один из графиков построен с использованием известной технологии с делением импульсов ультразвукового излучения (сдвиг фаз между элементами Ci при передаче для каждого угла отклонения αТ, что соответствует кривой, показанной штрих-пунктирной линией). Использована также технология в соответствии с предлагаемым изобретением с коэффициентом G, равным 1 (сплошная линия) и относящимся к стандартным электронным средствам, и с коэффициентом G, равным 0,5 (пунктирная линия) и относящимся к сверхбыстродействующим электронным средствам.

Можно отметить, что чем меньше величина коэффициента G, тем меньше время, необходимое для того чтобы заметить несколько различных косых дефектов, что позволяет увеличивать скорость контроля труб, в частности, в системе контроля труб на выходе из технологической линии их обработки.

Устройство ультразвукового датчика имеет длину, адаптированную к шагу контроля данной установки, или длину порядка 100 мм в рассматриваемом примере реализации. Однако подлежащие выявлению дефекты имеют длину, которая может быть существенно меньшей, например, 20 мм. Дефект длиной 100 мм, то есть имеющий длину, эквивалентную длине стержня 3, создает сигнал на каждом из элементов стержня и, следовательно, интенсивный сигнал, восстановленный путем суммирования. Но дефект длиной 20 мм создает сигнал на 20% элементов стержня и, следовательно, восстановленный сигнал в 5 раз менее интенсивный, чем сигнал для дефекта длиной 100 мм.

При этом дефект длиной 100 мм, но не имеющий неприемлемого характера, вследствие этого может быть выявлен, а дефект длиной 20 мм может оказаться слабо выявленным или совсем не выявленным.

Чтобы компенсировать этот недостаток, используют техническое решение, которое состоит в обработке только на нескольких элементах стержня для одного и того же импульса излучения всех элементов этого стержня. Так, например, можно осуществить обработку на группе из 8 элементов стержня, содержащего 64 элемента, и снова начинать обработку на других группах из 8 элементов этого стержня. При этом такая группа из 8 элементов называется "виртуальным датчиком".

Таким образом, каждая группа выдает, после суммирования сигналов Sij на 8 выбранных элементах, восстановленный отраженный элементарный сигнал для заданного угла отклонения αТ. При этом можно запомнить в качестве общего восстановленного отраженного сигнала, тот восстановленный элементарный сигнал среди других восстановленных сигналов различных групп, который представляет максимальную пиковую амплитуду. Каждая группа элементов "виртуального датчика" выводится из предыдущей группы путем поступательного смещения на один шаг pi, или так называемый шаг перекрытия.

NТ обозначает общее количество элементов данного стержня и NV обозначает число элементарных ультразвуковых преобразователей виртуального датчика. В том случае, когда шаг перекрытия находится в диапазоне от 1 до NV, оставаясь при этом определенно меньшим, чем величина NV, имеет место перекрытие или частичное взаимное наложение групп элементов виртуального датчика. В случае, когда шаг перекрытия pi равен величине NV, группы элементов виртуального датчика располагаются рядом друг с другом. В случае, когда шаг перекрытия превышает величину NV, но меньше величины NТ, различные группы не реализуют полного перекрытия всех элементов рассматриваемого датчика.

Осуществляют максимальное число раз обработку сигналов на NV элементах виртуального датчика. Возможное количество групп при этом задается формулой (3):

N=ограничение{(NТ-NV)/pi}+1

Например:

- если NТ=64, NV=8 и pi=1, тогда N=57. В этом случае две соседние группы имеют 7 общих элементов.

- если NТ=64, NV=8 и pi=8, тогда N=57. В этом случае две соседние группы не имеют никаких общих элементов.

- если NТ=64, NV=8 и pi=4, тогда N=57. В этом случае две соседние группы имеют 4 общих элемента, что соответствует перекрытию соседних групп на 50%.

После запоминания в качестве общего восстановленного отраженного сигнала N групп того из этих сигналов, который представляет максимальную пиковую амплитуду для искомого угла отклонения αТ, можно дополнительно осуществить расчеты для других значений угла отклонения αТ.

В качестве варианта реализации можно, прежде всего, определить различные восстановленные элементарные отраженные сигналы для различных углов αТ и группу виртуального датчика, а затем осуществить такие же расчеты для других групп.

В любом случае будет определяться общий восстановленный отраженный сигнал для заданного угла отклонения путем запоминания элементарного отраженного сигнала, который обеспечивает для этого угла отклонения максимальную пиковую амплитуду.

В том случае, когда обрабатывают группы виртуальных датчиков, которые располагаются на концах данного стержня, отраженный сигнал подвергается возмущению в результате отсутствия элементов по одну и по другую стороны от данного виртуального датчика. Именно поэтому в предпочтительном варианте реализации следует исключать (NV/2) элементов на каждом конце стержня из различных групп виртуального датчика.

При этом максимальное число групп уменьшается до величины, определяемой следующим выражением:

N'=ограничение{(NТ-2NV)/pi}+1

Как можно видеть из таблицы А2, общий восстановленный сигнал усиливается различным образом для каждого значения угла отклонения αТ для того, чтобы точность контроля была эквивалентной для различных значений угла отклонения αТ.

В качестве варианта реализации этот коэффициент усиления может быть одинаковым, тогда как порог отключения дефекта адаптирован к каждой величине угла отклонения αТ.

Были выполнены так называемые "статические" испытания контроля косых дефектов на трубе, изготовленной из стали, имеющей диаметр 96 мм и толщину стенки 12 мм. Зарубки, глубина которых составляла примерно 5% от толщины стенки трубы, были выполнены для имитации реальных косых дефектов. Угол наклона этих зарубок имел величину в диапазоне от 0° до 25° и их длина в продольном направлении составляла примерно 12 мм.

Были использованы ультразвуковые датчики, распространяемые на рынке фирмой Imasonic под наименованием Imasonic (зарегистрированная торговая марка). Шаг ре между элементарными ультразвуковыми преобразователями составлял 1,5 мм (при этом ширина L одного элементарного преобразователя составляла 1,4 мм). Это устройство всего содержит 32 элемента с механическим фокусированием на 50 мм в воде. В используемой в качестве примера ячейке угол отклонения αL может быть зафиксирован механическим способом на уровне 17°. Используемые электронные средства представляли собой электронные средства марки RDTech типа Focus 32/128, способные управлять параллельно 32 элементами.

Принимая во внимание геометрические параметры элементарных ультразвуковых преобразователей, их расхождение δ имело величину порядка 15° и было вполне адаптировано к использованным величинам углов отклонения для выявления косых дефектов с углами наклона, заключенными в диапазоне от -25° до +25°.

Упомянутые статические испытания были проведены на основе виртуального датчика, содержащего 8 элементарных ультразвуковых преобразователей для анализа отраженного сигнала. Дефект располагается напротив данного виртуального датчика. Такой виртуальный датчик имеет длину прослушивания примерно 9 мм, хорошо адаптированную к длине исследуемого дефекта (12 мм).

Ослабление сигнала, отраженного от зарубки, в функции угла ее наклона (0°, 5° или 10°) (фиг.10) оказывается существенно меньше ослабления отраженного сигнала, полученного при использовании обычного ультразвукового датчика с одним единственным элементом, имеющим ширину порядка 10 мм. Для обычного ультразвукового датчика это ослабление составляет по меньшей мере 5 дБ для зарубки с углом наклона 5°, тогда как используемые в данном случае ультразвуковые датчики обеспечивают ослабление сигнала на уровне менее 1 дБ для зарубки, имеющей тот же угол наклона.

Однако для углов наклона дефектов β, превышающих +20° или меньших -20° (фиг.11), была констатирована немного меньшая чувствительность в восстановленных отраженных сигналах (для установки в соответствии с предлагаемым изобретением) по отношению к случаю, когда используется многоимпульсная установка с тем же типом стержня и с излучением вдоль предпочтительно искомого угла наклона, что приводит к получению "адаптированной траектории излучения-приема".

Действительно, в установке в соответствии с предлагаемым изобретением априори отсутствует посылка на дефект пучка, отклоненного (при излучении) на предпочтительный угол α, как это может быть сделано в многоимпульсной установке; в соответствии с предлагаемым изобретением действуют только при помощи восстановления фазы принятых сигналов при их поступлении на элементарные ультразвуковые преобразователи. Эти принятые сигналы содержат составляющую, отраженную (точнее говоря, составляющую, "рассеянную в обратном направлении") от данного дефекта; и именно восстановление фазы этого принятого сигнала позволяет восстановить элементарный отраженный сигнал, а затем и общий отраженный сигнал, для данного угла отклонения αТ.

Однако это восстановление фазы на приеме основывается на сигналах, которые не являются объектом формирования соответствующей фазы при излучении. Отсюда следует, что оно основывается на принятых сигналах, которые не проходят точно по "адаптированной траектории излучения-приема". Проведенные испытания показали, что в обычных эксплуатационных условиях относительное ослабление (от одного элементарного преобразователя датчика к другому), которое следует из различия траектории, было достаточно малым для того, чтобы его можно было не принимать во внимание, по меньшей мере в некотором диапазоне углов наклона рассматриваемых дефектов.

Коэффициент усиления, который должен быть использован в установке в соответствии с предлагаемым изобретением, не является, однако, неприемлемым, и, кроме того, выигрыш в производительности контроля для множества углов наклона дефектов в значительной степени уравновешивает недостаток, связанный с меньшей чувствительностью.

На фиг.10А и 10В показана регистрация типа А-SCAN одного и того же дефекта с наклоном 20° соответственно на многоимпульсной установке и на установке с так называемой "обработкой после получения" в соответствии с предлагаемым изобретением. Оба типа установок ультразвукового контроля позволяют одинаково выявлять дефект, наклоненный на угол 20°, где сигнал EI означает сигнал, отраженный от поверхности раздела вода/сталь, и сигнал ED означает сигнал, отраженный от контролируемого дефекта. Отрезок прямой на уровне амплитуды 30% соответствует критерию наличия дефекта (по времени и по интенсивности).

Были также осуществлены динамические испытания для определения, в частности, полезных зон выявления дефектов для виртуальных датчиков. Эти динамические испытания были выполнены с использованием тех же труб, что и в описанных выше статических испытаниях, но с зарубками длиной 20 мм и с наклоном β=0° для определения зон провалов выявления. Таким образом, наклон дефекта не влияет на измерения. Испытания были проведены с использованием тех же технических средств, что и для статических испытаний, и с механической ячейкой установки для корректировки угла наклона αL. Этот угол αL был оптимизирован для сигнала, поступающего от наружного продольного дефекта (β=0°). Также использовали порт Sofranel 5052GРD с частотной полосой 4-12 МГц.

На фиг.14 и 15 представлен сигнал, отраженный от зарубки длиной 20 мм, в функции относительных положений этой зарубки и стержня с 32 элементами общей длиной 48 мм для двух серий групп виртуального датчика, состоящего из 8 элементов.

Для шага перекрытия pi, равного 8 элементам, непосредственно соседствующие друг с другом группы не перекрываются и не заходят друг на друга, как в классической конфигурации с использованием датчиков диаметром 15 мм.

На фиг.14 показана полезная зона датчика на уровне -2 дБ в 31 мм, или 65% от длины стержня; зоны провалов выявления оказываются меньше 1,5 дБ и имеют достаточно малую длину для того, чтобы не наносить ущерба выявлению зарубок длиной 25 мм.

Для шага перекрытия pi, равного 4 элементам, непосредственно соседствующие друг с другом группы перекрываются или накладываются друг на друга на 50%. При этом больше не обнаруживаются зоны провалов выявления, но количество групп и время расчета также удваивается.

Выполненные статические и динамические испытания показывают, что установка ультразвукового контроля с обработкой сигналов после их приема в соответствии с предлагаемым изобретением позволяет выявлять дефекты с углом наклона в диапазоне от -20° до +20°.

Для достижения величин наклона, превышающих 20°, можно использовать установку и методологию с обработкой сигналов после их получения, реализуя смещение фазы при излучении единственного ультразвукового импульса всеми элементами устройства ультразвукового датчика таким образом, чтобы сформировать пучок излучения, обладающий "физическим отклонением при излучении", отличным от нуля и составляющим, например, 5°.

При этом обработка полученных отраженных сигналов подобна описанной выше обработке, которая содержит запоминание образцов Sij, отбор величин Sij, смещенных в соответствии с законом задержки, и суммирование этих смещенных величин для каждого расчета восстановленного отраженного сигнала при данном угле отклонения αТ. Сигнал, возвращаемый имеющимся дефектом, оказывается при этом менее ослабленным для больших углов отклонения αТ, и можно наилучшим образом использовать возможности расхождения δ элементов Ci данного стержня.

Однако этот способ имеет определенные недостатки. Действительно, оптимизация угла отклонения αL больше не осуществляется на прямом дефекте (β=0°), но осуществляется на дефекте с углом наклона в 20°. Кроме того, этот способ не позволяет выявлять дефекты с большими положительными и отрицательными углами наклона, и смещение групп виртуальных датчиков может оказаться более сложным в результате использования импульсов ультразвукового излучения со смещением фаз при излучении.

На фиг.12 схематически представлен другой способ реализации установки ультразвукового контроля в соответствии с предлагаемым изобретением, предназначенной для контроля продольных дефектов на трубах. В соответствии с этой схемой установки устройство ультразвукового датчика образовано линейным стержнем, изогнутым в виде дуги окружности 13, и различные элементы датчика располагаются вдоль дуги окружности. Подлежащие ультразвуковому контролю трубы Т перемещаются вдоль их продольной оси, и плоскость упомянутого стержня является перпендикулярной по отношению к оси труб. При этом осуществляют импульсное излучение на совокупности из NТ элементов датчика с использованием или без использования фазового смещения между различными элементами. Затем осуществляют такую же обработку полученных отраженных сигналов, как указано выше, для определения восстановленного отраженного сигнала при заданном угле отклонения αL для различных виртуальных датчиков в данном стержне так, чтобы реализовать, например, электронное вращение пучка ультразвукового излучения вокруг трубы, как об этом уже было сказано в предшествующем изложении.

На фиг.13 схематически представлен еще один возможный способ реализации установки ультразвукового контроля в соответствии с предлагаемым изобретением. Устройство ультразвукового датчика располагается на цилиндрической поверхности и представляет собой мозаичную структуру или сеть элементарных ультразвуковых преобразователей, размещенных рядами, параллельными между собой, например, 13-1, ...13-i, ...13-n. В рассматриваемом примере реализации каждый ряд элементов представляет собой образующую цилиндрической поверхности датчика. При этом подлежащие ультразвуковому контролю трубы перемещаются вдоль их продольной оси коаксиально с цилиндрической поверхностью датчика.

На фиг.12 и 13 контур управления (или выходной контур для излучения) обозначен позицией 10, а приемная система (или приемный контур) обозначена позицией 13.

Выходной или излучающий контур 10 выполнен для обеспечения одного и того же импульса ультразвукового излучения от всех элементарных ультразвуковых преобразователей с введением или без введения фазового сдвига между соседними элементами. В случае, представленном на фиг.13, можно реализовать смещение фаз между последовательно расположенными рядами элементов так, чтобы сформировать пучок ультразвукового излучения, отклоненный оптимальным образом в плоскости поперечного сечения труб (отклонение на угол αL, близкий к 17°), но без фазового смещения между элементами одного и того же ряда, и реализовать электронное вращение пучка ультразвукового излучения вокруг контролируемой трубы, используя для этого различные виртуальные датчики.

Осуществляют обработку полученных для сохранения в запоминающем устройстве отраженных сигналов, в соответствии с предлагаемым изобретением, для восстановления общего отраженного сигнала для оптимизированных углов отклонения αL (составляющих примерно 17°), а также для углов отклонения αТ, имеющих величину в диапазоне от -5° до +5°.

Установка ультразвукового контроля с датчиком мозаичного типа позволяет контролировать множество дефектов с различными углами наклона (углы наклона дефектов могут иметь величину в диапазоне от -20° до +20°) с прямолинейным поступательным перемещением труб в данной установке в отличие от описанных выше установок, в которых используется спиральное поступательное движение для выявления косых дефектов.

При использовании такой установки можно также выбрать законы для измененных отклонений, но при этом выбрать отраженный пучок излучения вдоль поперечного сечения труб или вдоль продольной плоскости труб для оптимизации углов отклонения αТ и αL (например, αТ=17° при αL=0°, αТ=13° при αL=11°).

Имеется возможность использовать на этой установке двухмерные виртуальные датчики. В этом случае датчики смещаются на один шаг перекрытия pi, представляющий осевую составляющую и окружную составляющую.

Описанные в предшествующем изложении установки неразрушающего ультразвукового контроля в целом обладают способностью увеличивать темп контроля, осуществляя только обработку отраженных сигналов после их получения. Могут быть предусмотрены некоторые упрощения описанных выше примеров реализации предлагаемого изобретения, а также различные комбинации описанных характеристик этих примеров реализации, в частности, в функции требуемых типов контроля, осуществляемых совместно или раздельно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТРУБОПРОВОДОВ | 2003 |

|

RU2312334C2 |

| СПОСОБ И ВСПОМОГАТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВЕННОГО КОНТРОЛЯ ПРОХОДИМОСТИ ТРУБ | 2011 |

|

RU2552543C2 |

| Способ ультразвукового контроля изделий | 1987 |

|

SU1527573A1 |

| Способ ультразвукового контроля конических резьбовых соединений с упорными уступами | 1991 |

|

SU1792530A3 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ МИКРОТРЕЩИН НА ПОВЕРХНОСТИ КАТАНИЯ ГОЛОВКИ РЕЛЬСА | 2017 |

|

RU2652511C1 |

| Способ контроля качества продольных сварных швов зубчатых колес | 2022 |

|

RU2785087C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТРУБ И ТРУБОПРОВОДОВ | 1997 |

|

RU2117941C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННИХ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ | 2017 |

|

RU2655993C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ПЛОСКОСТНЫХ НЕСПЛОШНОСТЕЙ В ТОЛСТОСТЕННЫХ ИЗДЕЛИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2000 |

|

RU2192635C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ДИАГНОСТИКИ ТРУБ И ТРУБОПРОВОДОВ | 1999 |

|

RU2149394C1 |

Использование: для неразрушающего контроля металлургических изделий с использованием ультразвуковых датчиков. Сущность: излучающий контур выполнен так, чтобы выдавать ультразвуковые импульсы, связанные одним законом по времени, для возбуждения элементарных ультразвуковых преобразователей, при этом приемный контур содержит запоминающее устройство и выполнен так, чтобы запоминать образцы отраженных сигналов, принятых каждым элементарным ультразвуковым преобразователем в соответствии с каждым импульсом излучения в выбранный момент времени, а устройство обработки имеет возможность взаимодействовать с запоминающим устройством, чтобы для каждого импульса излучения считывать и суммировать группы образцов отраженных сигналов, соответствующие различным элементарным ультразвуковым преобразователям, а также моментам времени, смещенным от одного элемента к другому, и все это в соответствии с изменяющимся по времени и предварительно выбранным законом обработки для каждого повторения, что позволяет рассчитать для каждого импульса излучения множество восстановленных отраженных сигналов и анализировать общий отраженный сигнал, образованный совокупностью этих восстановленных отраженных сигналов. Технический результат: повышение производительности неразрушающего контроля труб при удовлетворительной степени выявления имеющихся дефектов, в частности дефектов, имеющих наклон по отношению к оси контролируемой трубы. 22 з.п. ф-лы, 18 ил.

| Система акустического изображения | 1987 |

|

SU1439486A1 |

| Ультразвуковое сканирующее устройство | 1982 |

|

SU1065767A1 |

| Устройство для ультразвукового контроля | 1989 |

|

SU1702292A1 |

| Система акустического изображения | 1989 |

|

SU1663532A1 |

| US 4155260 A, 22.05.1979 | |||

| US 4497210 A, 05.02.1985 | |||

| US 4458533 A, 10.07.1984. | |||

Авторы

Даты

2007-01-20—Публикация

2002-12-11—Подача