Изобретение относится к обработке металлов давлением, в частности к производству профилей из листовых труднодеформируемых материалов профилированием в валках, и может быть использовано в машиностроении, в первую очередь в авиакосмической отрасли, для широкой номенклатуры материалов и профилей.

Заявляемое изобретение направлено на решение народнохозяйственной задачи, заключающейся в расширении технологических возможностей и повышении качества изготовления профилей из листовых заготовок различных металлов за счет точностных возможностей процесса.

Известно а.с. №1114482 СССР, МПК6 В 21 D 5/06, опубл. БИ №35 23.09.84, по которому при изготовлении гнутых профилей из труднодеформируемых листовых материалов регулирование рабочего калибра на толщину профилируемой заготовки производят за счет подъема каждого из верхних рабочих валов с помощью двух винтов, связанных с подвижными втулками-ползунами, в которых установлены верхние рабочие валы.

Недостатки данного аналога:

нет гарантии точной настройки рабочего калибра на толщину заговки (без перекоса), так как опоры валов перемещаются от разных винтов вручную;

значительное время тратится на регулировку калибра по толщине заготовки каждой рабочей клети установки.

Известно также из патента №2226441 МПК7 В 21 D 5/06 «Способ изготовления тонкостенных профилей из труднодеформируемых листовых материалов и волочильно-прокатная установка для его реализации», опубл. БИ №10 10.04.2004, по которому концы верхних валов с роликовыми парами на окончательных переходах заключены в регулируемые на толщину заготовки хомуты. Зазор в роликовых парах (рабочий калибр) регулируется за счет связки обеих опор коромыслом и их привода от одного ходового винта, а также дополнительной регулировки хомутов, охватывающих верхний и нижний валы для устранения их раздвигания от радиальных (распирающих) усилий.

Способ регулировки принят в качестве прототипа.

Недостатками прототипа можно считать:

наличие двойной регулировки зазора на толщину заготовки: от ходового винта подъемом верхних валов и регулировки хомутов, что усложняет регулировку и точность настройки;

нестабильность настройки рабочего калибра роликовых пар из-за раздвигания валов в пределах зазора в подвижном соединении под воздействием радиальных «распирающих» усилий при осаживании криволинейных поверхностей профилируемой заготовки.

Известно устройство для изготовления тонкостенных профилей из листовых заготовок (см. патент №2148455, МПК7 В 21 D 7/06, 5/06, В 21 В 13/00, опубл. 10.05.2000, БИ №13), когда для настройки профилированного зазора в рабочем калибре роликовых пар окончательного формообразования производят подъем каждого из верхних рабочих валов клетей от одной винтовой пары, что устраняет перекосы в зазоре и повышает качество профилей за счет симметричного перетекания металла по зонам сгиба при пластическом деформировании заготовки.

Недостатками устройства являются:

отсутствует гарантия, что во всех клетях при ручной настройке зазор в рабочем калибре роликовых пар будет одинаковым;

при нестабильности толщины профилируемой заготовки потребуется многократная регулировка зазора в рабочем калибре роликовых пар.

Известно устройство для повышения точности прокатки (см. ж.«Вестник машиностроения» 2002, №2, с.54), где используется электромагнитная самокомпенсирующая валковая система с созданием магнитного потока, пронизывающего валки в направлении, перпендикулярном к плоскости прокатки, а силы притяжения валков направлены навстречу друг другу, их равнодействующая равна нулю.

Недостатки аналога:

значительное усложнение процесса, что при прокатке листов может быть оправдано;

невозможность процесса профилирования листовых заготовок.

Известно также устройство, принятое в качестве прототипа (см. патент RU №2226441 С1, МПК6 В 21 D 5/06, опубл. БИ №10 10.04.04), предназначенное для профилирования во вращающемся роликовом инструменте с замкнутым рабочим калибром, установленным на рабочих валах консольно, и содержит устройство для регулировки зазора.

У прототипа и заявляемого в изобретении устройстве имеются следующие сходные существенные признаки:

профилирование ведут в роликовом инструменте с замкнутым рабочим калибром;

роликовый инструмент установлен консольно;

имеется устройство для регулировки зазора на толщину заготовки.

Недостатками этого аналога можно считать:

отсутствие регулировки на толщину заготовки в дополнительном (специальном) приспособлении, устраняющем раздвигание консолей рабочих валов;

невозможность более точной настройки калибрующей роликовой пары, так как она охвачена единым устраняющим расхождения консолей валов устройством с роликовой парой окончательного формообразования.

Технический результат - расширение технологических возможностей и повышение качества изготовляемых профилей за счет повышения точностных возможностей процесса.

Перечисленные сходные существенные признаки необходимы для достижения технического результата.

По отношению к прототипам у заявляемых изобретений имеются следующие отличительные существенные признаки:

для регулировки зазора калибра используют электромагнитные катушки, обеспечивающие электромагнитный поток расчетной величины;

зазор выдерживают автоматически в горизонтальной плоскости оси профилирования;

величина электромагнитного потока различной величины при окончательном формообразовании и калибровке;

электромагнитные катушки подключены к источнику постоянного тока; магнитопроводы обращены к роликам одноименными полюсами с возможностью создания магнитного потока, пронизывающего роликовую пару в направлении, перпендикулярном оси профилирования;

положение роликовых пар соответственно толщине профилируемой заготовки обеспечивается автоматически;

роликовый инструмент установлен консольно с двух сторон от корпуса установки для профилирования;

магнитопроводы размещены на каждой роликовой паре и имеют общее управление.

Отдельные отличительные признаки предлагаемого технического решения в той или иной мере известны в литературе, в частности в приведенных прототипах и аналогах.

По имеющимся у авторов сведениям, однако, совокупность существенных признаков, характеризующих сущность заявляемого изобретения, не известна из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию «новизна».

Авторы считают, что сущность заявляемого изобретения не следует для специалиста явным образом из известного уровня техники, т.к. из него не выявляется вышеуказанное влияние на технический результат - новое свойство объекта: совокупность признаков, которые отличают заявляемое изобретение от прототипа, что позволяет сделать вывод о его соответствии критерию «изобретательский уровень».

Между отличительными признаками заявляемого изобретения и техническим результатом существует следующая причинно-следственная связь:

автоматическая регулировка зазора калибра на толщину заготовки за счет управления величиной магнитного потока расширяет технологические возможности процесса, так как не потребуется настройка на толщину заготовки, которая колеблется в пределах 5-10% у катаных листов; раздельное регулирование зазора калибра роликовых пар за счет управляющего воздействия магнитным потоком на последнем формующем переходе и при калибровке позволяет повысить точностные возможности процесса, а значит и качество изготовляемых профилей; выдерживание автоматически зазора калибра строго в плоскости оси профилирования также повышает качество изготовляемых профилей; единое управление магнитным потоком при профилировании заготовок двумя ручьями устраняет возможность перекоса, что повышает качество профилей.

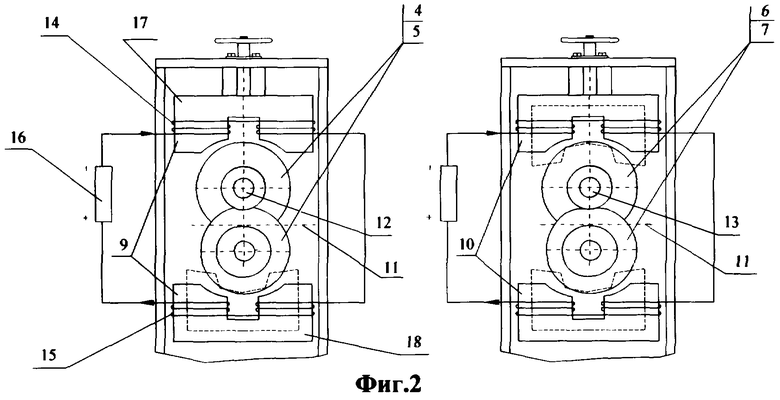

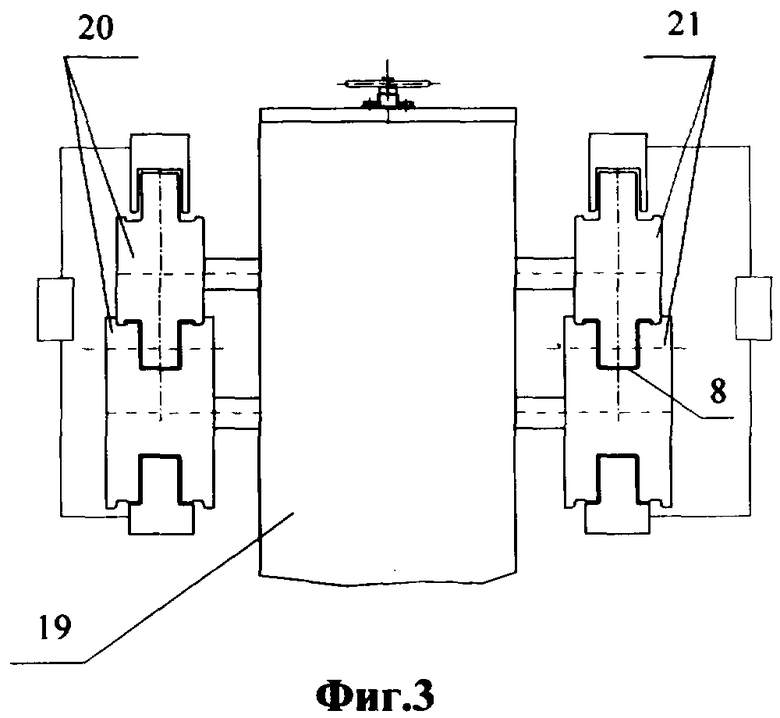

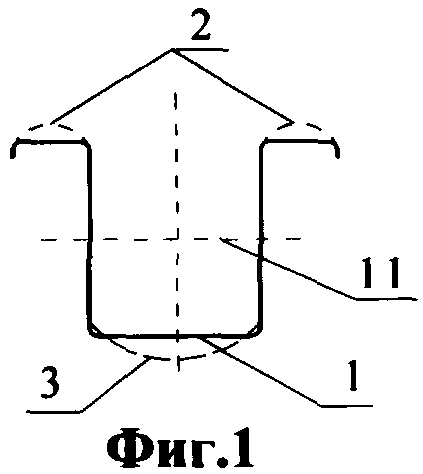

Сущность изобретения пояснена графическими материалами. На фиг.1 показано формообразование профиля при осаживании криволинейных поверхностей; на фиг.2 - схема осуществления способа и устройства; на фиг.3 - схема устройства при профилировании листовых заготовок двумя ручьями.

В заявленном изобретении способ по первому пункту формулы изобретения осуществляется следующим образом.

При формообразовании профиля 1 окончательной формы сечения (фиг.1) за счет осаживания криволинейных поверхностей 2, 3 в условиях стесненного изгиба и при калибровке во вращающемся роликовом инструменте (парах) 4, 5 и 6, 7 (фиг.2), установленных консольно, величину зазора в замкнутом рабочем калибре 8 (фиг.3) регулируют за счет расчетной величины магнитного потока, пронизывающего роликовые пары 4, 5 и 6, 7, создаваемого в электромагнитном устройстве 9, 10, и выдерживают его автоматически в плоскости оси профилирования 11 управляемого электромагнитного устройства (фиг.1, 2) за счет подвижных верхних роликов 4 и 6, имеющих возможность перемещаться вертикально совместно с рабочими валами 12, 13 в пределах допуска на толщину профилируемой заготовки. Расчетная величина магнитного потока различна при окончательном формообразовании и калибровке, так как калибровка ведется на более жестких режимах с высокой точностью выдерживания зазора в рабочем калибре.

По п.2 формулы изобретения устройство для регулировки зазора калибра на толщину профилируемой заготовки включает электромагнитные катушки 14, 15 (фиг.2), подключенные к источнику постоянного тока 16; магнитопроводы 17, 18, обращенные к профилегибочным роликам 4, 5 и 6, 7 одноименными полюсами, создающие магнитный поток, пронизывающий роликовые пары 4, 5 и 6, 7 в направлении, перпендикулярном оси профилирования 11 и обеспечивающие автоматически положение верхних роликов 4 и 6 относительно оси профилирования соответственно толщине профилируемой заготовки.

По п.3 формулы изобретения профилирование заготовки ведут на оборудовании двумя ручьями (фиг.3) в роликовом инструменте, установленном консольно с двух сторон от корпуса 19 при размещении управляющих магнитопроводов на каждой роликовой паре 20, 21.

При профилировании листовых заготовок устанавливают разную расчетную величину магнитного потока для роликовой пары окончательного формообразования и калибрующей, предварительно настроив все роликовые пары волочильно-прокатной установки на исходную толщину листа. В дальнейшем процесс формообразования профиля ведут автоматически, пока не потребуется переходить на иную толщину листа.

Отдельные элементы конструкции и способ предлагаемых технических решений отрабатывались на разработанных и используемых в мелкосерийном производстве на предприятиях и в НИИ волочильно-прокатных установках моделей ВПУ-120/7,5, ВПУ-150/7,5 и гибочно-прокатных станках моделей ГПС-200, ГПС-500 и др.

Заявляемое изобретение представляет интерес для машиностроительной промышленности, в первую очередь для авиакосмической отрасли, т.к. позволит профилировать в холодном состоянии листовые заготовки из широкой номенклатуры металлов. Автоматизация регулировки зазора в замкнутом рабочем калибре роликовых пар на выходе профиля обеспечивает заданную точность параметров поперечного сечения, особенно при создании дополнительных растягивающих усилий.

Заявляемое техническое решение не оказывает отрицательного воздействия на состояние окружающей среды.

Изобретение относится к обработке металлов давлением, в частности к производству профилей из листовых труднодеформируемых материалов. Для регулировки зазора калибра на толщину профилируемой заготовки при профилировании во вращающемся роликовом инструменте, установленном консольно, в условиях стесненного изгиба используют электромагнитные катушки. Регулировку зазора осуществляют при окончательном формообразовании и калибровке электромагнитным потоком расчетной величины и выдерживают его автоматически в плоскости оси профилирования. При этом расчетная величина электромагнитного потока при окончательном формообразовании и калибровке различна. Устройство выполнено в виде электромагнитных катушек, подключенных к источнику постоянного тока, магнитопроводы которых обращены к роликам одноименными полюсами с возможностью создания магнитного потока, пронизывающего роликовую пару в направлении, перпендикулярном оси профилирования, и обеспечения автоматического положения роликовых пар, соответствующего толщине профилируемой заготовки. Расширяются технологические возможности и повышается качество изделий. 2 с. и 1 з.п. ф-лы, 3 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ЛИСТОВЫХ МАТЕРИАЛОВ И ВОЛОЧИЛЬНО-ПРОКАТНАЯ УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2226441C1 |

| Способ изготовления листовых профилей с отбортовками | 1984 |

|

SU1248690A1 |

| US 4064727 A, 27.12.1977 | |||

| Спуск для корнеплодов | 1986 |

|

SU1498670A1 |

Авторы

Даты

2007-01-27—Публикация

2005-04-15—Подача