2. Устройство для изготовления гнутых профилей из труднодеформируемых листовых материалов, содержащее установленные на станине фор мующие, и тянущие клети с рабочими роликами с приводом посредством шестеренной передачи, о т л и ч аю щ е е с я тем, что рабочие роли1114482

ки выполнены с замкнутым калибром, формующие клети выполнены неприводными и установлены в чередующемся порядке с приводными тянущими клетями, при этом шестерни привода промежуточной тянущей клети имеют-на 1-2 зубьев больше, чем шестерни привода первой и последней тянущих клетей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления гнутых листовых профилей | 1983 |

|

SU1207557A2 |

| Способ изготовления тонкостенных профилей и устройство для его осуществления | 1984 |

|

SU1215792A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ЛИСТОВЫХ МАТЕРИАЛОВ И ВОЛОЧИЛЬНО-ПРОКАТНАЯ УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2226441C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ | 1999 |

|

RU2148454C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ЛИСТОВЫХ ЗАГОТОВОК И АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2269392C1 |

| Устройство для изготовления тонкостенных профилей | 1985 |

|

SU1319967A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1999 |

|

RU2148455C1 |

| Способ формовки гнутых листовых профилей | 1981 |

|

SU1009559A1 |

| Способ изготовления листовых профилей с отбортовками | 1984 |

|

SU1248690A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ГНУТЫХ ПРОФИЛЕЙ | 2000 |

|

RU2184634C2 |

1. Способ изготовления гнутых профилей из труднодеформируемых листовых материалов за два перехода, в одном из которых профиль формуют волочением с приложением осевого усилия, отличающийся тем, что, с целью расширения технологических возможностей путем изготовления профилей с отбортовками, формообразование профилей производят непрерывным протягиванием профиля с одновременным подпором его боковых кромок, при этом на первом переходе к профилю прикладывают усилие осевого подпора, а на втором переходе-усилие осевого растяжения.

1

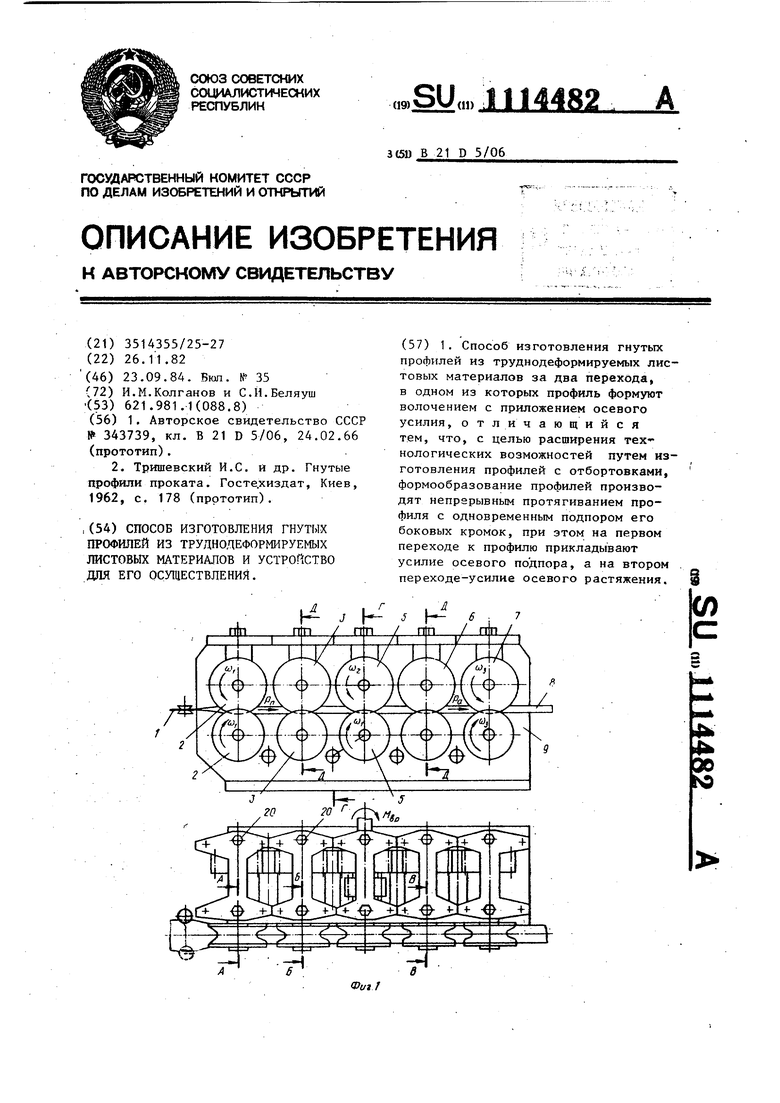

Изобретение относится к обработке металлов давлением, в частности к изготовлению профилей из листовых заготовок профилированием в валках.

Известен способ изготовления профилей из листовых заготовок труднодеформируемых материалов стесненных изгибом с применением волочения с подпором j .

Известно устройство для изготовления профилей из листовых заготовок, содержащее установленные на станине клети с размещенными один на другим рабочими роликами, часть из которых связана с приводом посредством шестеренной передачи 2j .

Недостаткомизвестных технических решений является невозможность изготовления профилей сложных форм поперечного сечения из труднодеформируемых материалов.

Целью изобретений является расширение технологических возможностей путем изготовления профилей с отборто в ками.

Поставленная цель достигается тем что согласно способу изготовления гнутых профилей из труднодеформируемых листовых материалов за два перехода, в одном из которых профиль формуют волочением с прилоЯсением осевого усилия, формообразование профилей производят непрерывным проtягивaниeм профиля с одновременнырг подпором его боковых кромок, при этом на первом переходе к профилю прикладывают усилие осевого пбдпбра , а на втором переходе - усилие осевого растяжения.

В устройстве для изготовления гнутых профилей из труднодеформируемьтх листовых материалов, содержащем установленные на станине формующие и тянущие клети с рабочими роликами, связанными с приводом шестеренной передачи рабочие роликивыполнены с замкнутым калибром формующие клети выполнены неприводными и установлены в чередующемся порядке с приводными тянущими клетями, при этом шестерни привода промежуточной тянущей клети имеют зубьев на 1-2 больше, чем шестерни прив.ода первой и последней тянущих клетей.

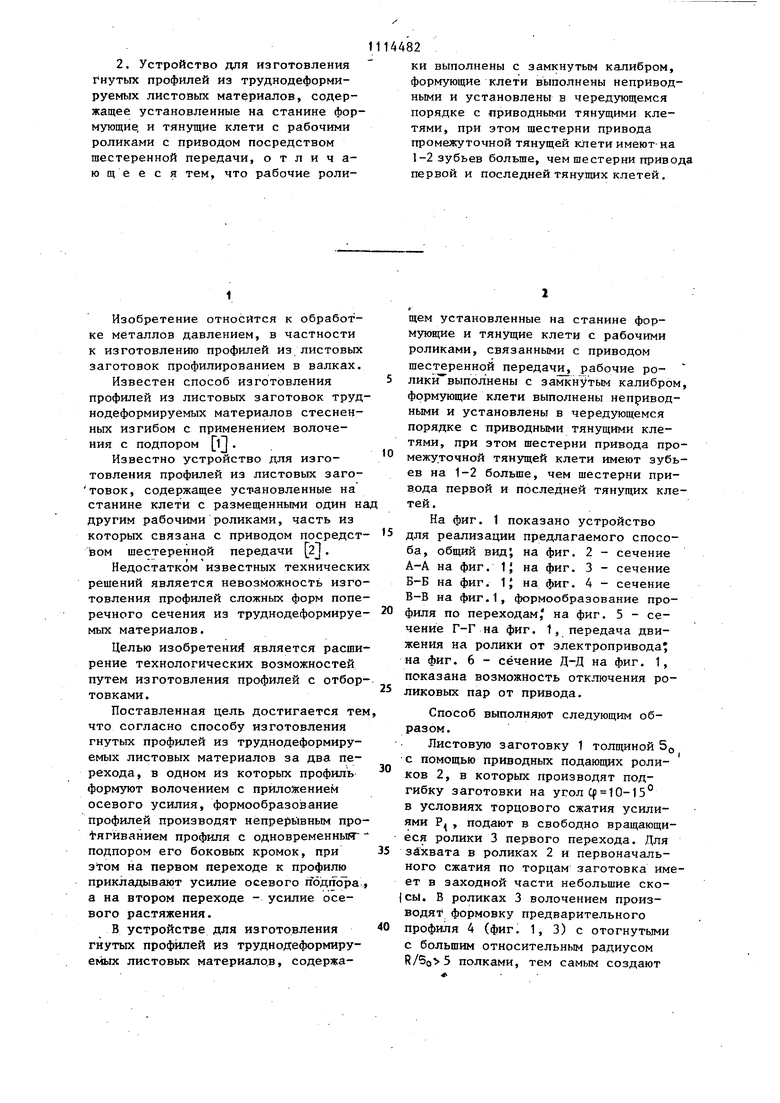

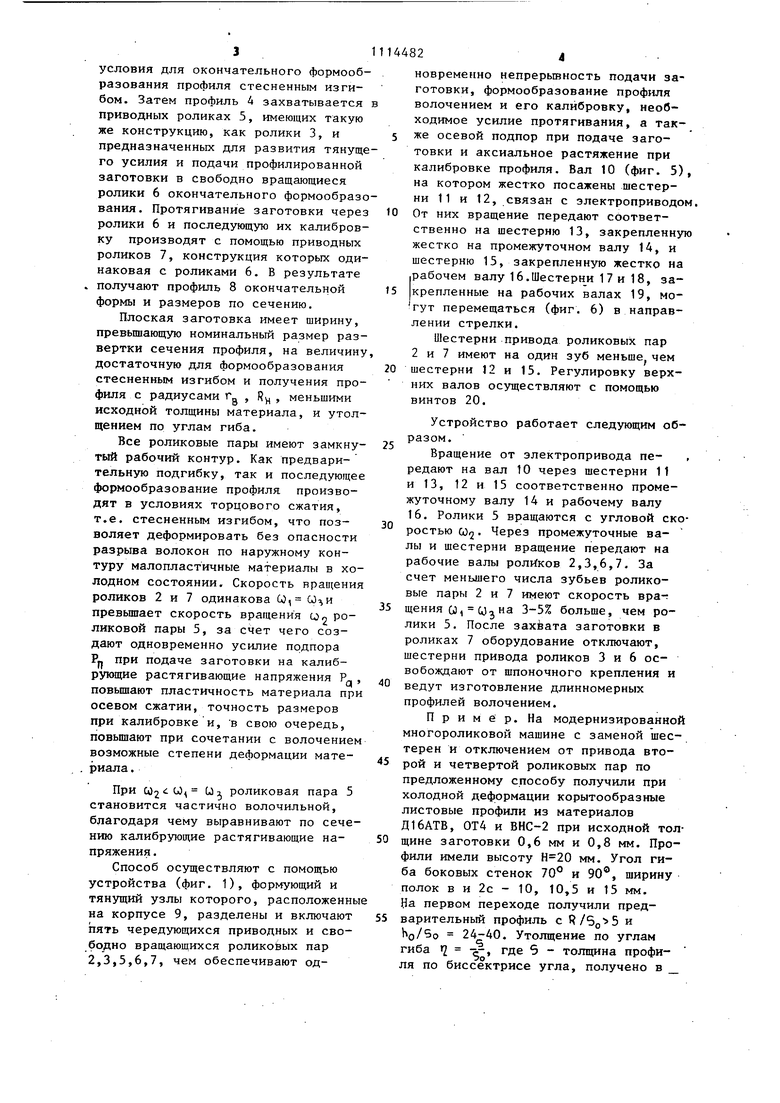

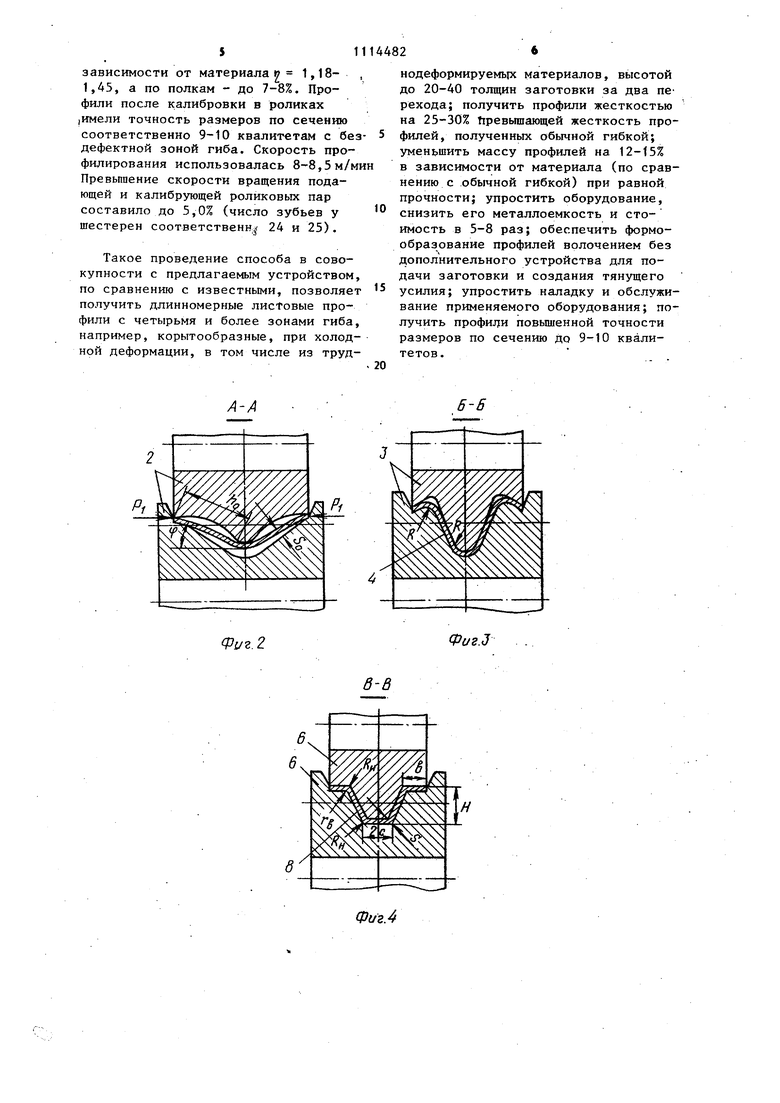

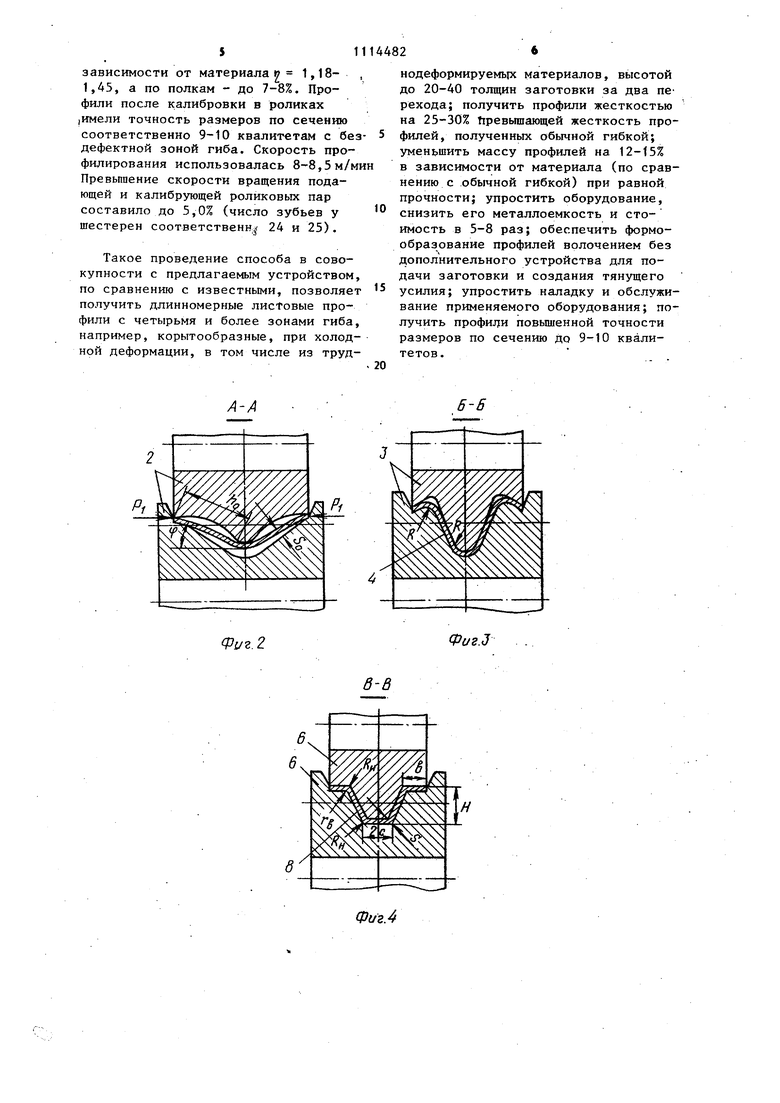

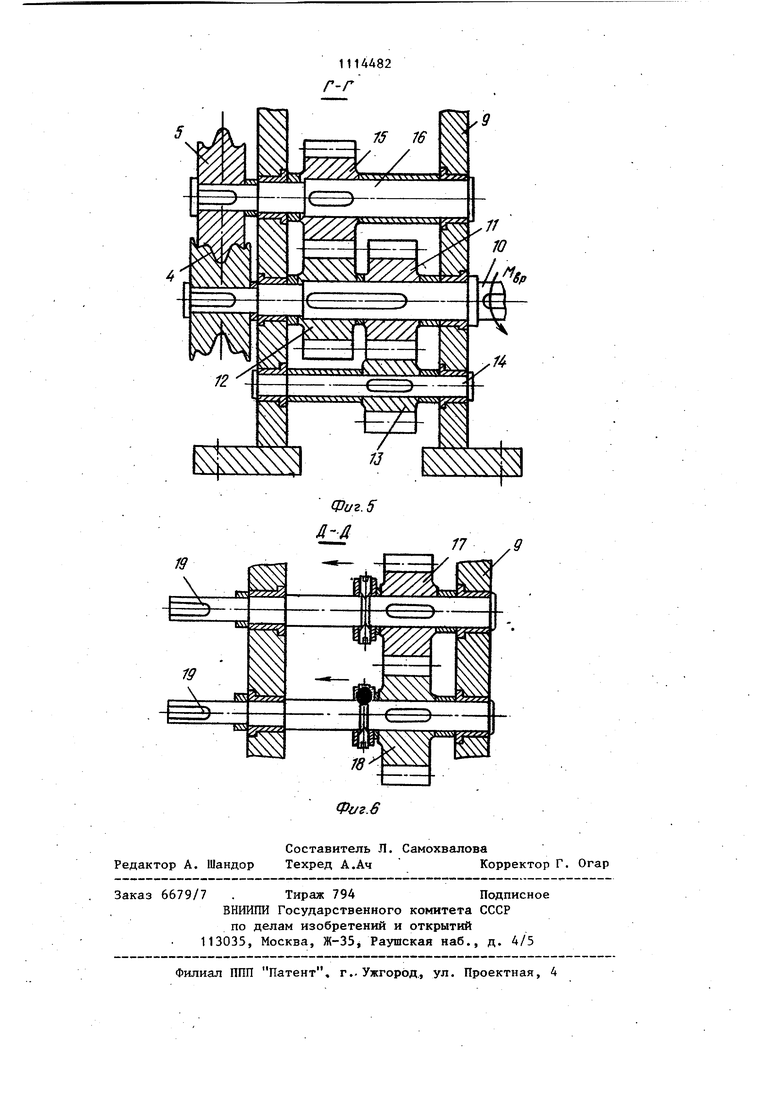

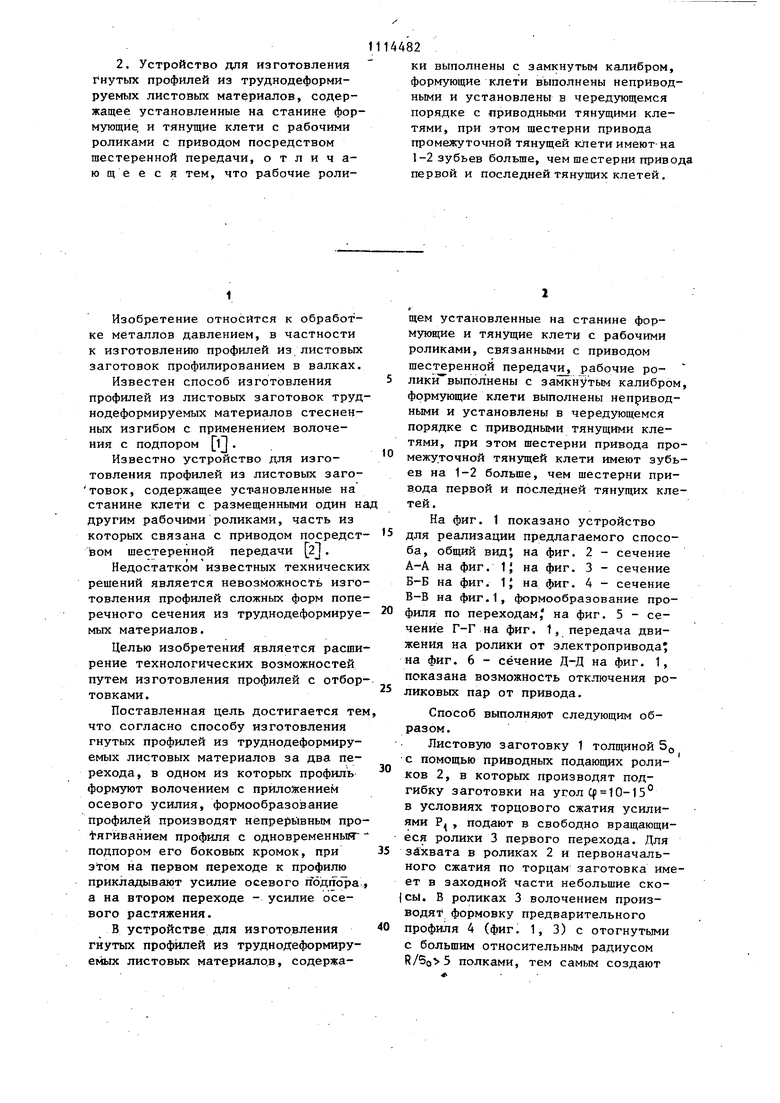

На фиг. 1 показано устройство для реализации предлагаемого способа, общий вид; на фиг. 2 - сечение А-А на фиг. 1J на фиг. 3 - сечение Б-Б на фиг. 1J на фиг. 4 - сечение В-В на фиг.1, формообразование профиля по переходам, на фиг. 5 - сечение Г-Г на фиг. 1, передача движения на ролики от электропривода на фиг. 6 - сечение Д-Д на фиг. 1, показана возможность отключения роликовых пар от привода.

Способ выполняют следующим образом.

Листовую заготовку 1 толщиной 5

с помощью приводных подающих роликов 2, в которых производят подгибку заготовки на угол Cf 10-15° в условиях торцового сжатия усилиями Р, подают в свободно вращающиеся ролики 3 первого перехода. Для захвата в роликах 2 и первоначального сжатия по торцам заготовка имеет в заходной части небольшие ско|сы. В роликах 3 волочением производят формовку предварительного профиля 4 (фиг. 1, 3) с отогнутыми с большим относительньгм радиусом полками, тем самым создают

условия для окончательного формообразования профиля стесненным изгибом. Затем профиль 4 захватывается приводных роликах 5, имеющих такую же конструкцию, как ролики 3, и предназначенных для развития тянущего усилия и подачи профилированной заготовки в свободно вращающиеся ролики 6 окончательного формообразования. Протягивание заготовки через ролики 6 и последующую их калибровку производят с помощью приводных роликов 7, конструкция которых одинаковая с роликами 6. В результате получают профиль 8 окончательной формы и размеров по сечению.

Плоская заготовка имеет ширину, превьшающую номинальный размер развертки сечения профиля, на величину достаточную для формообразования стесненным изгибом и получения профиля с радиусами г , Ry, , меньшими исходной толщины материала, и утолщением по углам гиба.

Все роликовые пары имеют замкнутый рабочий контур. Как предварительную подгибку, так и последующее формообразование профиля производят в условиях торцового сжатия, т.е. стесненным изгибом, что позволяет деформировать без опасности разрыва волокон по наружному контуру малопластичные материалы в холодном состоянии. Скорость вращения роликов 2 и 7 одинакова W, превьшает скорость вращения Uj Р° ликовой пары 5, за счет чего создают одновременно усилие подпора PJ. при подаче заготовки на калибрующие растягивающие напряжения Р , повышают пластичность материала при осевом сжатии, точность размеров при калибровке и, в свою очередь, повьпиают при сочетании с волочением возможные степени деформации материала .

При (01 роликовая пара 5 становится частично волочильной, благодаря чему выравнивают по сечению калибрующие растягивающие напряжения.

Способ осуществляют с помощью устройства (фиг. 1), формующий и тянущий узлы которого, расположенны на корпусе 9, разделены и включают пять чередующихся приводных и свободно вращающихся ролико1вых пар 2,3,5,6,7, чем обеспечивают одновременно непрерьгоность подачи заготовки, формообразование профиля волочением и его калибровку, необходимое усилие протягивания, а также осевой подпор при подаче заготовки и аксиальное растяжение при калибровке профиля. Вал 10 (фиг. 5), на котором жестко посажены шестерни 11 и 12, связан с электроприводом.

От них вращение передают соответственно на шестерню 13, закрепленную жестко на промежуточном валу 14, и шестерню 15, закрепленную жестко на рабочем валу 16.Шестерни 17 и 18, закрепленные на рабочих валах 19, могут перемещаться (фиг. 6) в направлении стрелки.

Шестерни привода роликовых пар 2 и 7 имеют на один зуб меньше чем

шестерни 12 и 15. Регулировку верхних валов осуществляют с помощью винтов 20.

Устройство работает следующим образом.

Вращение от электропривода пе- , редают на вал 10 через шестерни 11 и 13, 12 и 15 соответственно промежуточному валу 14 и рабочему валу 16. Ролики 5 вращаются с угловой скоростью . Через промежуточные валы и шестерни вращение передают на рабочие валы роликов 2,3,6,7. За счет меньшего числа зубьев роликовые пары 2 и 7 имеют скорость вра-;

5 щения CJ, Wa на 3-5% больше, чем ролики 5. После захвата заготовки в роликах 7 оборудование отключают, шестерни привода роликов 3 и 6 освобождают от шпоночного крепления и

ведут изготовление длинномерных профилей волочением.

Пример. На модернизированной многороликовой машине с заменой шестерен и отключением от привода вто5 рой и четвертой роликовых пар по предложенному способу получили при холодной деформации корытообразные листовые профили из материалов Д16АТВ, ОТ4 и ВНС-2 при исходной тол0 щине заготовки 0,6 мм и 0,8 мм. Профили имели высоту мм. Угол гиба боковых стенок 70° и 90®, ширину полок в и 2с - 10, 10,5 и 15 мм. На первом переходе получили пред5 варительный профиль с R/5o 5 и Ьо/5о 24-40. Утолщение по углам гиба Z с гДе 5 - толщина профиля по биссектрисе угла, получено в зависимости от материала 1,181,45, а по полкам - до 7-8%. Профили после калибровки в роликах ,имели точность размеров по сеченло соответственно 9-10 квалитетам с бе дефектной зоной гиба. Скорость профилирования использовалась 8-8,5м/м Превьппение скорости вращения подающей и калибрующей роликовых пар составило до 5,0% (число зубьев у шестерен соответственн| 24 и 25). Такое проведение способа в совокупности с предлагаемым устройством по сравнению с известными, позволяет получить длинномерные листовые профили с четырьмя и более зонами гиба, например, корытообразные, при холодной деформации, в том числе из труднодеформируемьрс материалов, высотой до 20-40 толщин заготовки за два пе рехода; получить профили жесткостью на 25-30% превышающей жесткость профилей, полученных обычной гибкой; уменьшить массу профилей на 12-15% в зависимости от материала (по сравнению с обычной гибкой) при равной прочности; упростить оборудование, снизить его металлоемкость и стоимость в 5-8 раз; обеспечить формообразование профилей волочением без дополнительного устройства для подачи заготовки и создания тянущего усилия; упростить наладку и обслуживание применяемого оборудования; получить профили повьпиенной точности размеров по сечению До 9-10 квалитетов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ | 0 |

|

SU343739A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Тришевский И.С | |||

| и др | |||

| Гнут профили проката | |||

| Госте издат, Ки 1962, с | |||

| Способ получения кодеина | 1922 |

|

SU178A1 |

| , | |||

Авторы

Даты

1984-09-23—Публикация

1982-11-26—Подача