Изобретение относится к обработке металлов давлением в частности к способам изготовления гнутых профилей из листа, и может быть использовано при изготовлении профилей панельных конструкций.

Цель изобретения - повышение жесткости профилей за счет обеспечения оптимальной ширины фланцевых полок, рав ной 10-12 толщинам исходной заготовки, и бульбообразного утолщения материала на концевых участках отбор товок шириной не более трех толщин рсходной заготовки.

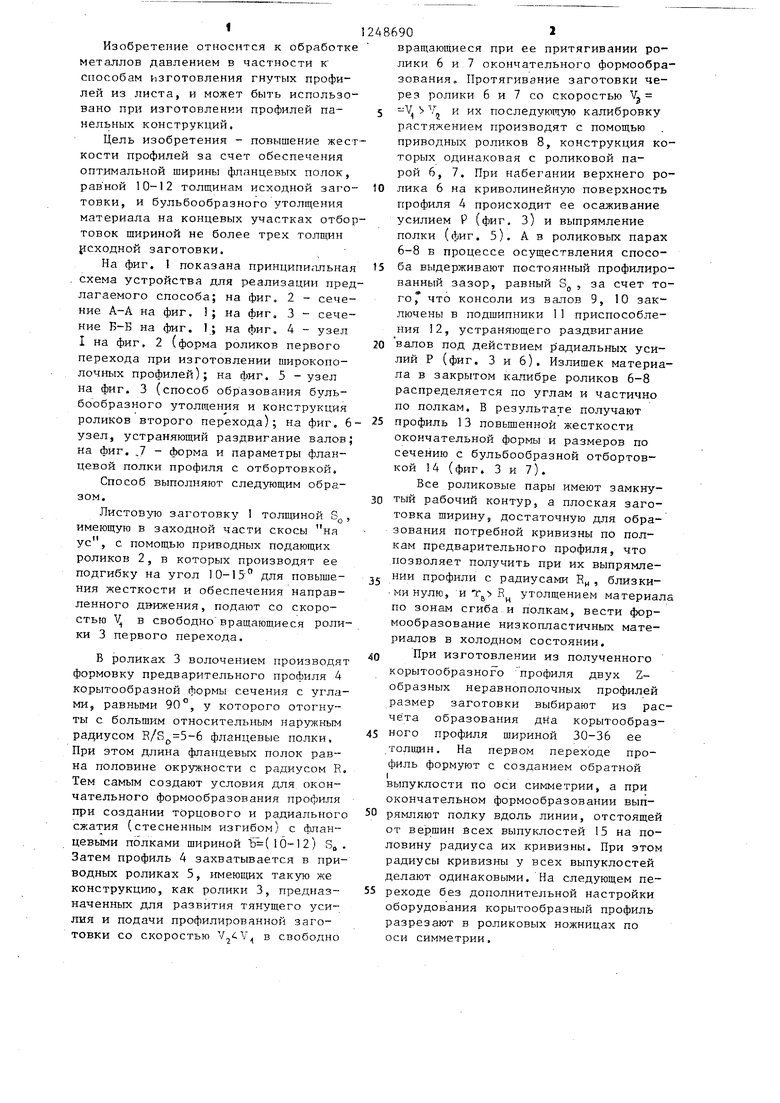

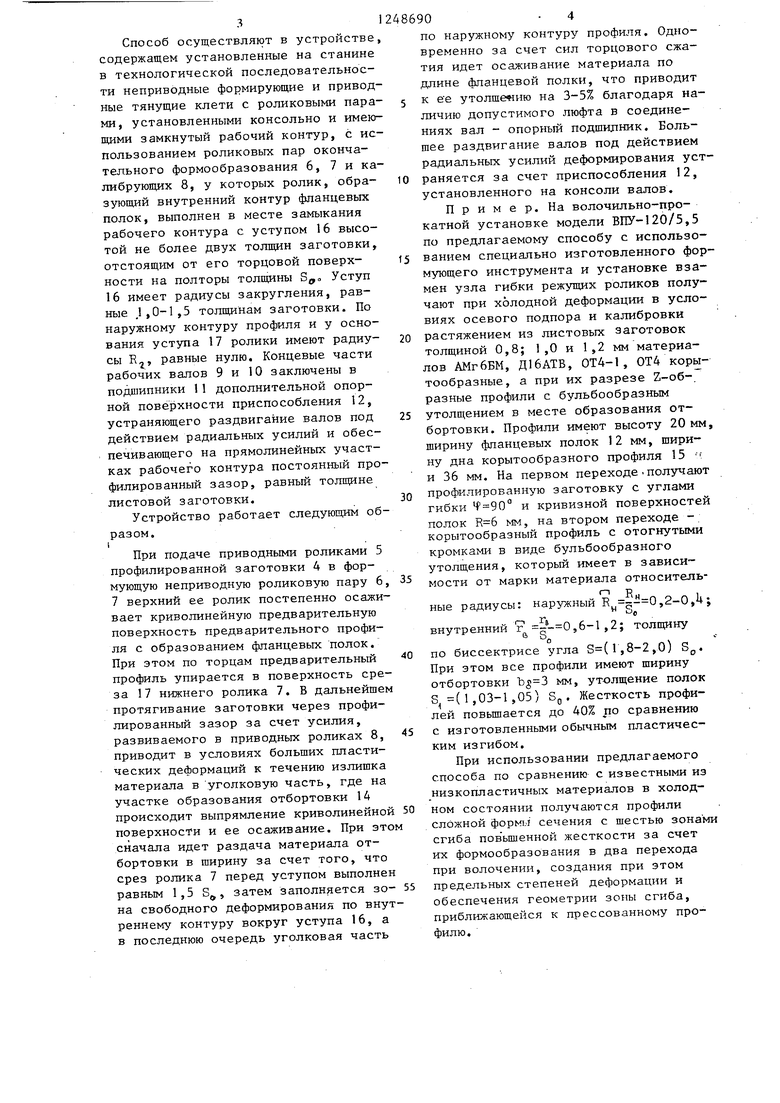

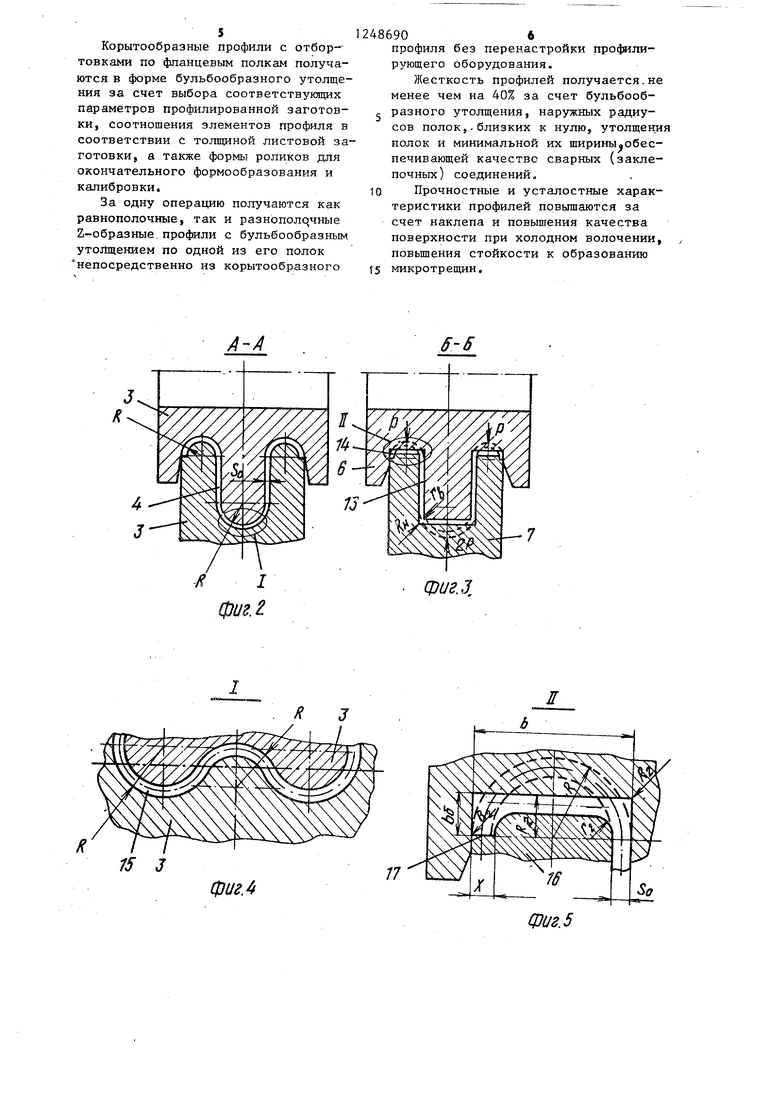

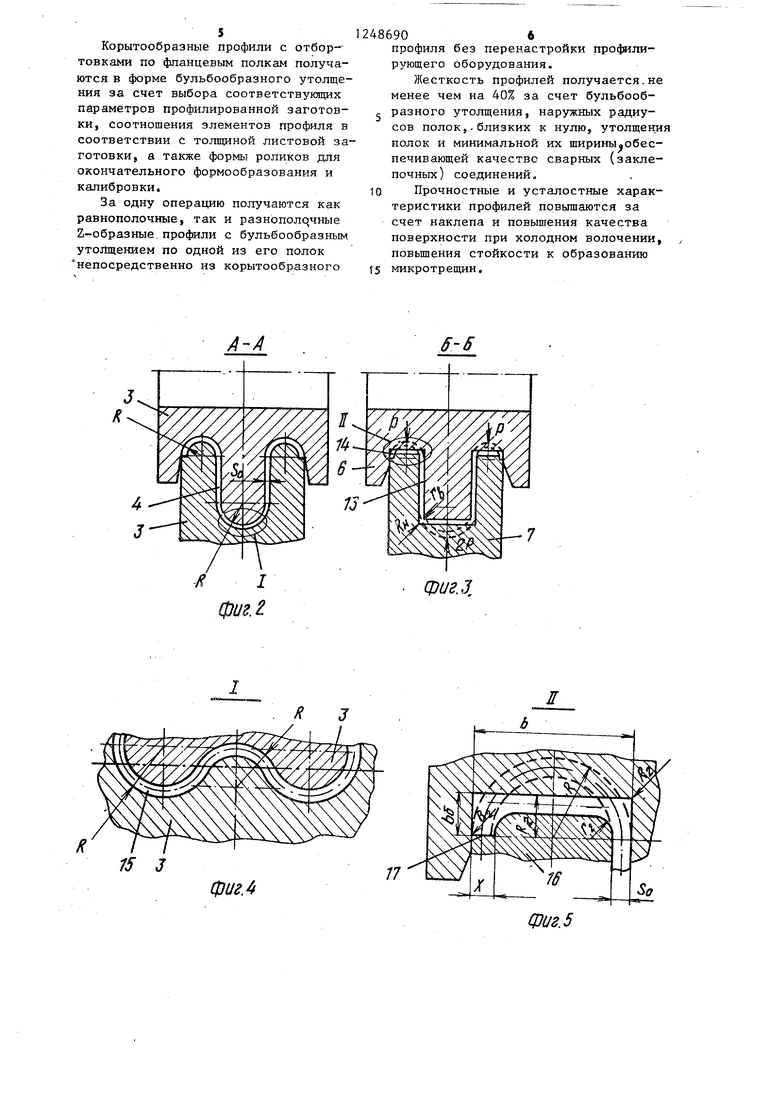

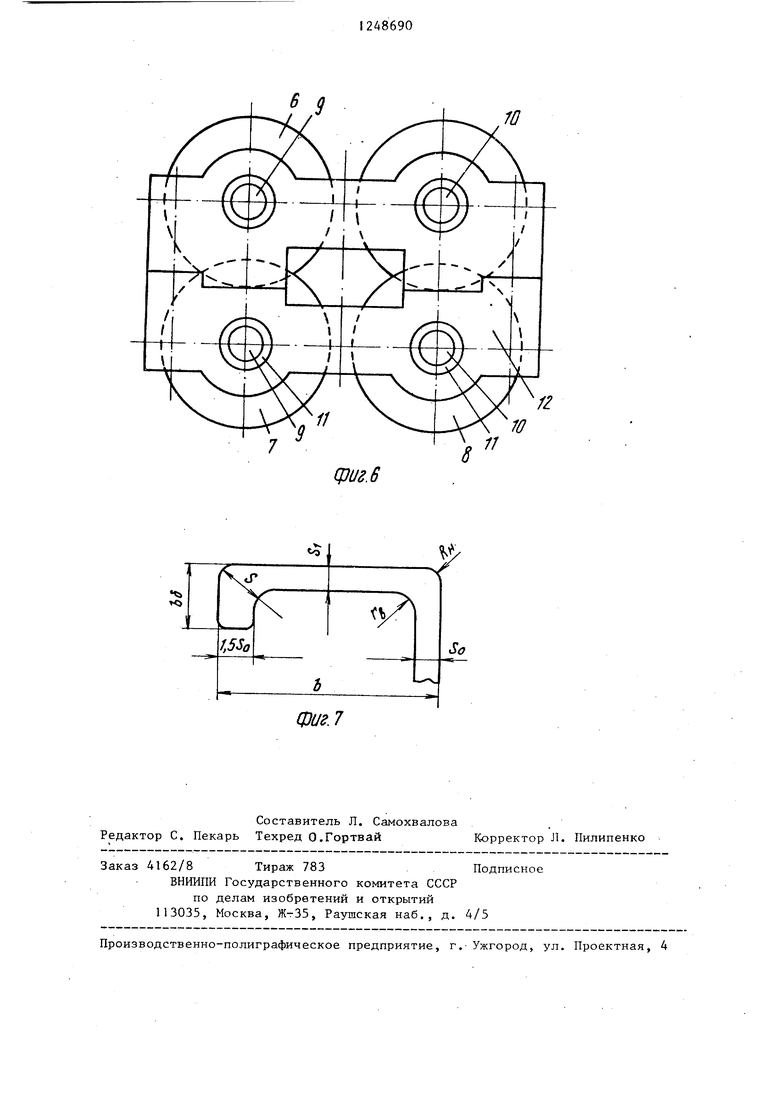

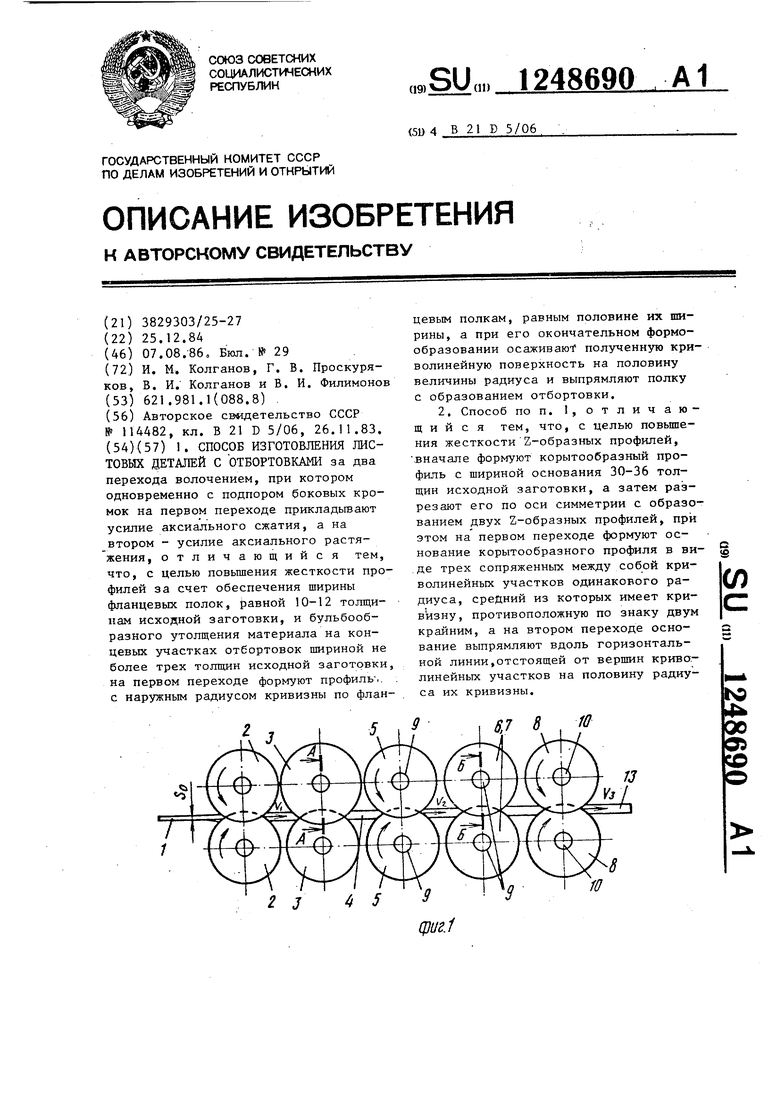

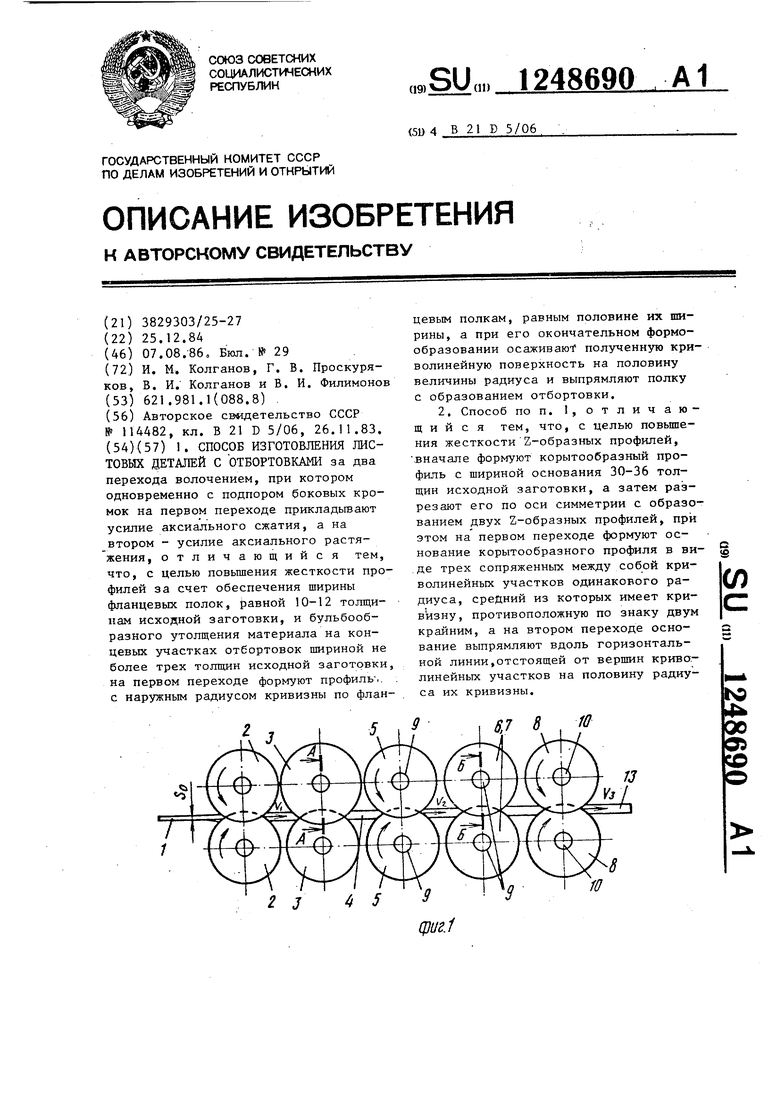

На фиг, I показана принципи;гпьная схема устройства для реализации предлагаемого способа; на фиг. 2 - сечение А-А на фиг. 1; на фиг, 3 сечение Б-Б на фиг, 1; на фиг, 4 - узел I на фиг, 2 (форма роликов первого перехода при изготовлении широкополочных профилей); на фиг, 5 - узел на фиг, 3 (способ образования бульбообразного утолщения и конструкция роликов второго перехода); на фиг, 6 узел, устраняющий раздвигание валов; на фиг, J - форма и параметры фланцевой полки профиля с отбортовкой.

Способ выполняют следующим образом.

Листовую заготовку I толпщной S, имеющую в заходной части скосы на ус, с помощью приводных подающих роликов 2, в которых производят ее подгибку на угол 10-15 для повышения жесткости и обеспечения направленного движения, подают со скоростью V в свободно вращающиеся ролики 3 первого перехода,

В роликах 3 волочением производят формовку предварительного профиля 4 корытообразной формы сечения с углами, равными 90°, у которого отогнуты с большим относительным наружным радиусом R/Sjj 5-6 фланцевые полки. При этом длина фланцевых полок равна половине окружности с радиусом Р., Тем самым создают условия для окончательного формообразования профиля при создании торцового и радиального сжатия (стесненным изгибом) с фланцевыми полками шириной 15(10-12) 3 . Затем профиль 4 захватывается в приводных роликах 5, имеющих такую же конструкцию, как ролики 3, предназначенных для развития тянущего усилия и подачи профилированной заготовки со скоростью в свободно

248690

вращающиеся при ее притягивании ролики 6 и 7 окончательного формообразования. Протягивание заготовки через ролики 6 и

7 со скоростью Vj

-V. V и их последующую калибровку растяжением производят с помощью приводных роликов 8, конструкция которых одинаковая с роликовой парой 6, 7, При набегании верхнего ролика 6 на криволинейную поверхность профиля 4 происходит ее осаживание усилием Р (фиг. 3) и выпрямление полки (фиг, 5). А в роликовых парах 6-8 в процессе осуществления способа выдерживают постоянный профилированный зазор, равный S , за счет того f что консоли из валов 9, 10 заключены в подшипники 11 приспособления 12, устраняющего раздвигание

валов под действием радиальных усилий Р (фиг, 3 и 6), Излишек материала в закрытом калибре роликов 6-8 распределяется по углам и частично по полкам, В результате получают

профиль 13 повьщ1енной жесткости окончательной формы и размеров по сечению с бульбообразной отбортовкой 14 (фиг. 3 и 7),

Все роликовые пары имеют замкнутый рабочий контур, а плоская заготовка щирину, достаточную для образования потребной кривизны по полкам предварительного профиля, что позволяет получить при их выпрямлеНИИ профили с радиусами Е„, близки- ми нулю, и г Е утолщением материала по зонам сгиба и полкам, вести формообразование низкопластичных материалов в холодном состоянии,

При изготовлении из полученного корытообразного профиля двух Z- образных неравнополочных профилей размер заготовки выбирают из расчета образования дна корытообразного профиля шириной 30-36 ее . На первом переходе профиль формуют с созданием обратной I выпуклости по оси симметрии, а при

окончательном формообразовании вып- рямляют полку вдоль линии, отстоящей от вершин всех выпуклостей 15 на половину радиуса их кривизны. При этом радиусы кривизны у всех выпуклостей делают одинаковыми. На следующем пе- реходе без дополнительной настройки оборудования корытообразный профиль разрезают в роликовых ножницах по оси симметрии.

Способ осуществляют в устройстве содержащем установленные на станине в технологической последовательности неприводные формирующие и приводные тянущие клети с роликовыми пара- ми, установленными кснсольно и имеющими замкнутый рабочий контур, с использованием роликовых пар окончательного формообразования 6, 7 и калибрующих 8, у которых ролик, обра- зующий внутренний контур фланцевых полок, выполнен в месте замыкания рабочего контура с уступом 16 высотой не более двух толщин заготовки, отстоящим от его торцовой поверх- ности на полторы толщины S Уступ 16 имеет радиусы закругления, равные .1,0-1,5 толщинам заготовки. По наружному контуру профиля и у основания уступа 17 ролики имеют радиу- сы RJ, равные нулю. Концевые части рабочих валов 9 и 10 заключены в подшипники 11 дополнительной опорной поверхности приспособления 12, устраняющего раздвигание валов под действием радиальных усилий и обеспечивающего на прямолинейных участках рабочег о контура постоянный профилированный зазор, равный толщине листовой заготовки.

Устройство работает следующим образом. I

При подаче приводными роликами 5 профилированной заготовки 4 в формующую неприводную роликовую пару 6, 7 верхний ее ролик постепенно осаживает криволинейную предварительную поверхность предварительного профиля с образованием фланцевых полок. При этом по торцам предварительный профиль упирается в поверхность среза 17 нижнего ролика 7, В дальнейшем протягивание заготовки через профилированный зазор за счет усилия, развиваемого в приводных роликах 8, приводит в условиях больщих пластических деформаций к течению излишка материала в уголковую часть, где на участке образования отбортовки 14 происходит выпрямление криволинейной поверхности и ее осаживание. При это сначала идет раздача материала отбортовки в ширину за счет того, что срез ролика 7 перед уступом выполнен равным 1,5 S, затем заполняется зо- на свободного деформирования по внутреннему контуру вокруг уступа 16, а в последнюю очередь уголковая часть

по наружному KOFjTypy профиля. Одновременно за счет сил торцового сжатия идет осаживание материала по длине фланцевой полки, что приводит к ее утолше«ию на 3-5% благодаря наличию допустимого люфта в соединениях вал - опорный подщилник. Боль- щее раздвигание валов под действием радиальных усилий деформирования усраняется за счет приспособления 12, установленного на консоли валов.

Пример. На волочильно-про- катной установке модели ВПУ-120/5,5 по предлагаемому способу с использованием специально изготовленного формующего инструмента и установке взамен узла гибки режущих роликов получают при холодной деформации в условиях осевого подпора и калибровки растяжением из листовых заготовок толщиной 0,8; 1,0 и 1,2 мм материалов АМгбБМ, Д16АТВ, ОТ4-1, ОТ4 корытообразные, а при их разрезе Z-об- разные профили с бульбообразным утолщением в месте образования отбортовки. Профили имеют высоту 20 мм ширину фланцевых полок 12 мм, ширину дна корытообразного профиля 15 и 36 мм. На первом переходе.получают профилированную заготовку с углами гибки и кривизной поверхностей полок мм, на втором переходе -; корытообразный профиль с отогнутыми кромками в виде бульбообразного утолщения, который имеет в зависимости от марки материала относитель(- ТР

ные радиусы: наружный ,2-0,U ;

Г-, .

внутренний ,6-1,2; толщину

оПО биссектрисе угла S(l,8-2,0) S. При этом все профили имеют ширину отбортовки мм, утолщение полок S(1,03-1,05) БД. Жесткость профилей повьппается до 40% по сравнению с изготовленными обычным пластическим изгибом.

При использовании предлагаемого способа по сравнению с известными из низкопластичных материалов в холодном состоянии получаются профили сложной формы сечения с шестью зона ми сгиба пов ьшенной жесткости за счет их формообразования в два перехода при волочении, создания при этом предельных степеней деформации и обеспечения геометрии зоны сгиба, приближающейся к прессованному профилю.

Корытообразные профили с отбор- товкаьш по фланцевым полкам получаются в форме бульбообразного утолщения за счет выбора соответствующих параметров профилированной заготовки, соотношения элементов профиля в соответствии с толщиной листовой заготовки, а также формы роликов для окончательного формообразования и калибровки.

За одну операцию получаются как равнополочные, так и разнополцчные Z-образные.профили с бульбообразным утолщением по одной из его полок непосредственно из корытообразного

//-

486906

профиля без перенастройки профилирующего оборудования.

Жесткость профилей получается.не менее чем на 40% за счет бульбооб- с разного утолщения, наружных радиусов полок,.близких к нулю, утолщения полок и минимальной их ширины обес- печивающей качество сварных (закле- поч ньпс) со един е ний.

10 Прочностные и усталостные характеристики профилей повышаются за счет наклепа и повышения качества поверхности при холодном волочении, повьшзения стойкости к образованию

5 микротрещин.

-S

фиг.З,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления профильных деталей | 1982 |

|

SU1172628A1 |

| Способ изготовления тонкостенных профилей и устройство для его осуществления | 1984 |

|

SU1215792A2 |

| Способ изготовления гнутых профилей из труднодеформируемых листовых материалов и устройство для его осуществления | 1982 |

|

SU1114482A1 |

| Устройство для изготовления тонкостенных профилей | 1985 |

|

SU1319967A1 |

| Устройство для изготовления гнутых листовых профилей | 1983 |

|

SU1207557A2 |

| Способ формовки гнутых листовых профилей | 1981 |

|

SU1009559A1 |

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| Способ изготовления замкнутых профилей | 1991 |

|

SU1775202A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАНОК | 1992 |

|

RU2028847C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОТОЛОЧНОГО ПРОФИЛЯ Т-ОБРАЗНОГО СЕЧЕНИЯ | 2001 |

|

RU2218226C2 |

15 3

фиг. 4

фиг. 5

w

//

w

(риг. 6

фиг.7

Авторы

Даты

1986-08-07—Публикация

1984-12-25—Подача