Изобретение относится к

1) фазам полиметакрилимид(ПМИ)-сиропа, содержащим полимерные добавки,

2) применению вышеуказанных фаз для стабилизации не растворимых добавок.

Фазы ПМИ-сиропа полимеризуются на первой стадии и вспениваются на второй стадии. Пена имеется в продаже под торговым названием Rohacell® фирмы Röhm GmbH. Rohacell® является пеной с закрытыми порами, которую используют, например, в автомобилестроении и в самолетостроении.

Предложенное изобретение охватывает область блочных полимеров, получаемых литьевым способом. При этом мономерами заполняют пространство между двумя плоскими параллельными пластинами, в большинстве случаев стеклянными пластинами. Добавление нерастворимых добавок, как правило, невозможно, поскольку вследствие седиментации распределение добавок в полимере не однородно. Решением данной задачи является использование высоковязких фаз полимеризации, которые далее обозначаются как фазы сиропа.

Фаза сиропа характеризуется тем, что вязкость приготовленного перед полимеризацией раствора отчетливо повышается вследствие использования определенного способа. При этом известно использование фазы сиропа в полиметилметакрилате (ПММА), причем происходит привитая сополимеризация и непрерывное добавление мономера. Поэтому такая фаза состоит из части мономера и части полимера и далее обозначается как фаза ПММА-сиропа. Конечная полимеризация в этом случае также происходит между двумя горизонтальными параллельными пластинами. Благодаря повышению вязкости возможно добавление в реакционную исходную смесь, например, нерастворимых красителей, а также других нерастворимых добавок таким образом, что их распределение является однородным и во время полимеризации, проводимой литьевым способом, не происходит седиментации.

Полимеризация и вспенивание являются двумя отдельными стадиями способа. В международной заявке на патент WO 90/02621 описана пена из (мет)акриловой кислоты и (мет)акрилнитрила, причем акриламид в качестве сомономера предотвращает возникновение преждевременных осадков. Образованная пена очень равномерна, так что продукт не имеет никаких внутренних напряжений.

В немецкой заявке на патент DE 19717483 описан способ получения полиметакрилимидных пенопластов, которые смешаны с 1-5 мас.% MgO, в расчете на мономерную смесь. Получают пену с отчетливо улучшенными термомеханическими характеристиками.

В немецкой заявке на патент DE 19606530 описано добавление антипирена при помощи полиметакрилимидных пластмасс. Под аэросилом понимают высокодисперсный диоксид кремния.

Если возникает необходимость найти в литературе более подробное описание таких фаз ПММА-сиропа, то описание фазы ПМИ-сиропа отсутствует. Понятие фазы ПМИ-сиропа дальше должно расширяться, то есть включать растворы одного или нескольких любых полимеров в мономерах, необходимых для получения ПМИ.

Синтез незамещенных полиметакрилимидов происходит, как правило, посредством сополимеризации метакрилнитрила и метакриловой кислоты. Полученный в виде промежуточного продукта не циклизованный или имидизованный форполимер не растворим в своих мономерах. В результате получение сиропа вышеописанным способом, то есть посредством привитой сополимеризации, невозможно.

До сих пор введение нерастворимых составляющих в получаемый литьевым способом ROHACELL было возможно только условно. В любом случае было необходимо концентрирование исходных смесей для предотвращения седиментации нерастворимых составляющих во время полимеризации. Раньше этого достигали четырьмя различными способами.

1. Добавлением аэросила (Аэросил 200 фирма Degussa Hüls). Аэросил приводит к получению тиксотропной суспензии. Под аэросилом понимают высокодисперсный диоксид кремния.

2. Добавлением сажи (KB 600 фирмы AKZO Nobel). KB 600 приводит к получению тиксотропной суспензии.

Ни один из используемых способов не привел к достаточному подавлению седиментации и поэтому в научном исследовании не привлек большого внимания.

В случае проведения методов 1 и 2 введение нерастворимых составляющих вызывает проблемы вследствие тиксотропии суспензии. Хотя благодаря использованию ультратуракса возможно смешивание, однако не возможно в соответствии с техникой смешивания, которая как ультратуракс вызывает высокое поле сдвига и таким образом несет высокую энергию в реакционную суспензию, также возможно введение инициаторов и взвешенных веществ, которые не могут нагреваться или измельчаться. К ним же, наряду с уже указанными инициаторами, относятся, например, микрополые шары или также микрокапсулированные жидкости или твердые тела.

Чтобы сделать ROHACELL подходящим для новых целей использования, необходимо модифицировать его электрические и магнитные характеристики или также характеристики горючести. Очень часто такие характеристики можно получить с помощью неорганических или других нерастворимых добавок. Поэтому необходимо разработать способ, позволяющий полимеризовать гомогенно распределенных растворимых добавок в ROHACELL, полученном литьевым методом.

Осуществляют гомогенное распределение неорганических и других нерастворимых добавок, что не ухудшает механические характеристики изделий, полученных с использованием предложенной согласно изобретению фазы сиропа, и улучшает характеристики, полученные благодаря использованию неорганических и других нерастворимых добавок. По этой причине необходимо усовершенствование фазы ПМИ-сиропа.

Возможным решением вышеуказанной задачи является раствор любого полимера в мономерах, необходимых для получения ПМИ. К ним относятся, например, ПММА и/или также ПММИ (поли-N-метил-метакрилимид), которые в ряду растворимых полимеров отличаются особенно хорошей обрабатываемостью.

Фазы сиропа могут использоваться благодаря добавлению полиметилметакрилата, в частности высокомолекулярного полиметилметакрилата, последний получают эмульсионной полимеризацией. Для этого используют, например, продукт Degalan ВТ 310, выпускаемый фирмой Röhm. Часть растворимого ПММА составляет обычно между 0,005 и 0,40 грамм ПММА на грамм мономерной смеси, действующей в качестве растворителя.

Фазы сиропа могут использоваться благодаря добавлению поли-N-метил-метакрилимида с помощью экструзионной полимеризации. Для этого используют, например, продукт Pleximid 8817, выпускаемый фирмой Röhm. ПММИ, обычно стойкий к растворителям, неожиданно растворяется в смеси из метакрилнитрила и метакриловой кислоты. Часть растворимого ПММИ составляет обычно между 0,005 и 0,60 грамм ПММИ на грамм мономерной смеси.

Как и следовало ожидать, добавляемые полимеры на полимеризацию не влияют. Также не изменяются механические характеристики.

Примеры

Пример 1

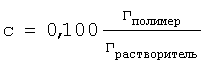

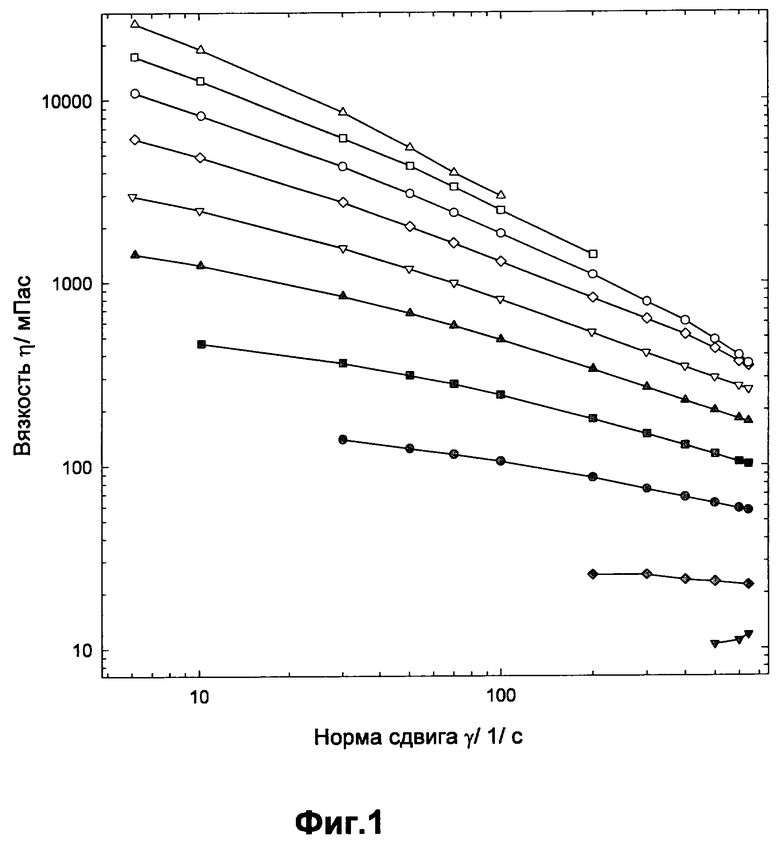

1,0 кг полиметилметакрилата (среднечисленная молекулярная масса: 4×106 г/моль) растворяют в смеси из 3,1 кг метакрилнитрила и 6,9 кг метакриловой кислоты. В полученном таким образом исходном растворе концентрация полимера составляет 0,1 г полимера на грамм растворителя. Далее исходные растворы разбавляют подобной смесью растворителя до других концентраций. Вязкость растворов исследуют в зависимости от нормы сдвига при температуре 23°С согласно DIN 53019 или ISO 3219. Результаты этого исследования представлены на Фиг.1. Полученные концентрации с:

(указывающие наверх треугольники белого цвета на Фиг.1);

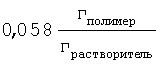

(указывающие наверх треугольники белого цвета на Фиг.1);  (квадраты белого цвета на Фиг.1);

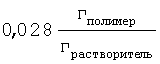

(квадраты белого цвета на Фиг.1);  (круги белого цвета на Фиг.1);

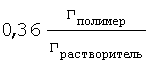

(круги белого цвета на Фиг.1);  (ромбы белого цвета на Фиг.1);

(ромбы белого цвета на Фиг.1);  (указывающие вниз треугольники белого цвета на Фиг.1);

(указывающие вниз треугольники белого цвета на Фиг.1);  (указывающие наверх треугольники серого цвета на Фиг,1);

(указывающие наверх треугольники серого цвета на Фиг,1);  (квадраты серого цвета на Фиг.1);

(квадраты серого цвета на Фиг.1);  (круги серого цвета на Фиг.1);

(круги серого цвета на Фиг.1);  (ромбы серого цвета на Фиг.1);

(ромбы серого цвета на Фиг.1);  (указывающие вниз треугольники серого цвета на Фиг.1)

(указывающие вниз треугольники серого цвета на Фиг.1)

Пример 2

5,0 кг поли-N-метил-метакрилимида (норма объемов плавления согласно DIN 1133: 1 см3/мин) растворяют в смеси из 4,38 кг метакрилнитрила и 5,62 кг метакриловой кислоты. В полученном таким образом исходном растворе концентрация полимера составляет 0,1 г полимера за грамм растворителя. Далее исходные растворы разбавляют подобной смесью растворителя до других концентраций. Вязкость растворов исследуют в зависимости от нормы сдвига при температуре 23°С согласно DIN 53019 или ISO 3219. Результаты этого исследования представлены на Фиг.2. Полученные концентрации с:

(белые, указывающие наверх треугольники на Фиг.2);

(белые, указывающие наверх треугольники на Фиг.2);  (квадраты белого цвета на Фиг.2);

(квадраты белого цвета на Фиг.2);  (круги белого цвета на Фиг.2);

(круги белого цвета на Фиг.2);  (ромбы белого цвета на Фиг.2);

(ромбы белого цвета на Фиг.2);  (указывающие вниз треугольники белого цвета на Фиг.2);

(указывающие вниз треугольники белого цвета на Фиг.2);  (указывающие наверх треугольники серого цвета на Фиг.2);

(указывающие наверх треугольники серого цвета на Фиг.2);  (квадраты серого цвета на Фиг.2);

(квадраты серого цвета на Фиг.2);  (круги серого цвета на Фиг.2);

(круги серого цвета на Фиг.2);  (ромбы серого цвета на Фиг.2);

(ромбы серого цвета на Фиг.2);  (указывающие вниз треугольники серого цвета на Фиг.2)

(указывающие вниз треугольники серого цвета на Фиг.2)

Пример 3

К смеси из 5620 г метакриловой кислоты, 4380 г метакрилнитрила и 20 г аллилметакрилата добавляют 295 г изопропанола и 126 г формамида в качестве порообразователя. Затем добавляют смесь 4 г трет-бутилпербензоата, 3 г трет-бутилпер-2-этил-гексоата, 10 г трет-бутилпербензоата, 10,3 г кумилпернеодеканоата и 15 г разделительного средства (например, PAT 1037; производитель: Е. und P. Würtz GmbH & Со. KG). Для повышения вязкости реакционной смеси в смеси растворяют 6000 г поли-N-метил-метакрилимида (норма объемов плавления согласно DIN 1133: 1 см3/мин).

Данную смесь полимеризуют в течение 43 часов при температуре 40°С и затем в течение 50 часов при температуре 50°С в камере, образованной из двух стеклянных пластин величиной 50•50 см и одного краевого уплотнителя толщиной 2,2 см. Затем заключительную полимеризацию полимера проводят в течение 17,25 часов при температуре от 40°С до 115°С. Не обязательно проводимое, следующее вспенивание происходит в течение 2 часов при температуре 210 и 220°С.

Полученный таким образом пенопласт имеет объемную массу 65 или 50 кг/м3.

Пример 4

К смеси из 5620 г метакриловой кислоты и 4380 г метакрилнитрила добавляют 295 г изопропанола и 126 г формамида в качестве порообразователя. Затем добавляют смесь 4 г трет-бутилпербензоата, 4 г трет-бутилпер-2-этил-гексоата, 10 г трет-бутилпербензоата, 10 г кумилпернеодеканоата и 15 г разделительного средства (например, PAT 1037; производитель: Е. und P. Würtz GmbH & Со. KG).

Для повышения вязкости реакционной смеси в смеси растворяют 6000 г поли-N-метил-метакрилимида (норма объемов плавления согласно DIN 1133: 1 см3/мин). В качестве нерастворимых компонентов добавляют 1000 г продукта Melapur 200 фирмы DSM. Melapur является меламинполифосфатом.

Данную смесь полимеризуют в течение 92 часов при температуре 40°С в камере, образованной из двух стеклянных пластин величиной 50·50 см и одного краевого уплотнителя толщиной 2,2 см. Затем заключительную полимеризацию полимера проводят в течение 17,25 часов при температуре от 40°С до 115°С. Не обязательно проводимое, следующее вспенивание происходит в течение 2 часов при температурах 200; 210; 225 и 230°С.

Полученный таким образом пенопласт имеет объемную массу 106; 79; 60 или 54 кг/м3. Все полученные таким образом пенопласты не имеют осаждения нерастворимых составляющих.

Пример 5

К смеси из 5000 г метакриловой кислоты, 5000 г метакрилнитрила и 17 г аллилметакрилата добавляют 290 г изопропанола и 290 г формамида в качестве порообразователя. Затем добавляют смесь 4 г трет-бутилпербензоата, 3,6 г трет-бутил пер-2-этил-гексоата, 10 г трет-бутилпербензоата, 10,3 г кумилпернеодеканоата и 16 г разделительного средства (например, PAT 1037; производитель: Е. und P. Würtz GmbH & Со. KG).

Для повышения вязкости реакционной смеси в смеси растворяют 350 г полиметилметакрилата (среднечисленная молекулярная масса: 4×106 г/моль).

Данную смесь полимеризуют в течение 40,5 часов при температуре 40°С в камере, образованной из двух стеклянных пластин величиной 50·50 см и одного краевого уплотнителя толщиной 2,2 см. Затем заключительную полимеризацию полимера проводят в течение 17,25 часов при температуре от 40°С до 115°С. Не обязательно проводимое, следующее вспенивание происходит в течение 2 часов при температуре 200; 220 и 230°С.

Полученный таким образом пенопласт имеет объемную массу 99; 79; 52 или 42 кг/м3.

Пример 6

К смеси из 5620 г метакриловой кислоты, 4380 г метакрилнитрила и 17 г аллилметакрилата добавляют 290 г изопропанола и 290 г формамида в качестве порообразователя. Затем добавляют смесь 4 г трет-бутилпербензоата, 3,6 г трет-бутилпер-2-этил-гексоата, 10 г трет-бутилпербензоата, 10,3 г кумилпернеодеканоата и 16 г разделительного средства (например, PAT 1037; производитель: Е. und P. Würtz GmbH & Со. KG). Для повышения вязкости реакционной смеси в смеси растворяют 350 г полиметилметакрилата (среднечисленная молекулярная масса: 4×106 г/моль).

Данную смесь полимеризуют в течение 40,5 часов при температуре 40°С в камере, образованной из двух стеклянных пластин величиной 50·50 см и одного краевого уплотнителя толщиной 2,2 см. Затем заключительную полимеризацию полимера проводят в течение 17,25 часов при температуре от 40°С до 115°С. Не обязательно проводимое, следующее вспенивание происходит в течение 2 часов при температуре 200; 220 и 230°С.

Полученный таким образом пенопласт имеет объемную массу 94; 51 или 40 кг/м3.

Пример 7

К смеси из 3132 г метакриловой кислоты и 2004 г метакрилнитрила добавляют 216 г изопропанола и 242 г формамида в качестве порообразователя. Затем добавляют смесь 2,06 г трет-бутилпербензоата, 2,06 г трет-бутил пер-2-этил-гексоата, 3,82 г трет-бутилпербензоата, 5,12 г кумилпернеодеканоата, 36 г оксида цинка и 7,68 г разделительного средства (например, PAT 1037; производитель: Е. und P.Würtz GmbH & Со. KG). Для повышения вязкости реакционной смеси в смеси растворяют 256,5 г полиметилметакрилата (среднечисленная молекулярная масса: 4×106 г/моль).

Данную смесь полимеризуют в течение 92 часов при температуре 41°С в камере, образованной из двух стеклянных пластин величиной 50·50 см и одного краевого уплотнителя толщиной 2,2 см. Затем заключительную полимеризацию полимера проводят в течение 17,25 часов при температуре от 40°С до 115°С. Не обязательно проводимое, следующее вспенивание происходит в течение 2 часов при температуре 180°С.

Полученный таким образом пенопласт имеет объемную массу 60 кг/м3.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕТАКРИЛИМИДНЫЕ (PMI) ПЕНОПЛАСТЫ С УЛУЧШЕННЫМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ, В ЧАСТНОСТИ С ПОВЫШЕННЫМ УДЛИНЕНИЕМ ПРИ РАЗРЫВЕ | 2011 |

|

RU2591963C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННЫХ СОПОЛИМЕРОВ НА ОСНОВЕ СОДЕРЖАЩЕГО ПРОМОТОР АДГЕЗИИ ПОЛИ(МЕТ)АКРИЛИМИДА | 2012 |

|

RU2613046C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВЫХ ПАНЕЛЕЙ ДЛЯ ПРОИЗВОДСТВА ВСПЕНЕННЫХ ПЛЕНОК | 2021 |

|

RU2833476C1 |

| ПОЛИФУНКЦИОНАЛЬНЫЕ СПИРТЫ В КАЧЕСТВЕ СШИВАЮЩИХ СРЕДСТВ В PMI-ПЕНОМАТЕРИАЛАХ | 2016 |

|

RU2736093C2 |

| ВСПЕНИВАНИЕ СОДЕРЖАЩИХ ВСПЕНИВАЮЩИЙ АГЕНТ ПОЛИМЕРОВ ПУТЕМ ПРИМЕНЕНИЯ МИКРОВОЛНОВОГО ИЗЛУЧЕНИЯ | 2019 |

|

RU2809086C2 |

| Способ получения форполимеров | 1974 |

|

SU562094A1 |

| СОПОЛИМЕР, СОДЕРЖАЩИЙ СИЛИКОНОВЫЕ ГРУППЫ, ЕГО ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2006 |

|

RU2418007C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОНАПОЛНЕННЫХ ПЛИТ НА ОСНОВЕ ПОЛИМЕТИЛМЕТАКРИЛАТА | 1994 |

|

RU2097186C1 |

| Способ предотвращения кристаллизации нефти | 1985 |

|

SU1660588A3 |

| ВОДОРАСТВОРИМЫЕ ГОМО- И СОПОЛИМЕРЫ С ПОВЫШЕННОЙ ЭКОЛОГИЧЕСКОЙ БЕЗОПАСНОСТЬЮ | 2001 |

|

RU2278125C2 |

Изобретение относится к блочным полимерам, получаемым литьевым способом. Предложены варианты способа получения сополимеров из ненасыщенной монокарбоновой кислоты и производного мононенасыщенной карбоновой кислоты литьевым способом, при которых полимеризацию проводят в фазе сиропа, полученной добавлением полимеров, растворимых в смеси исходных мономеров, причем в качестве ненасыщенной монокарбоновой кислоты используют метакриловую кислоту, а в качестве производного мононенасыщенной карбоновой кислоты - метакрилнитрил. Получаемый материал может содержать до 400 масс. частей добавок в расчете на общую массу способных к полимеризации групп, которые нерастворимы в реакционной смеси, необходимой для получения материала. 3 н. и 9 з.п. ф-лы, 2 ил.

| DE 19606530 A, 28.08.1997 | |||

| Газовый резак с дистанционным зажиганием пламени | 1978 |

|

SU721641A1 |

| Способ получения привитых сополимеров полиакриламида | 1974 |

|

SU513049A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСА ДЛЯ ХИМИКО-ФОТОГРАФИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 1990 |

|

SU1804076A1 |

| СПОСОБЫ ПОЛУЧЕНИЯ ПРИВИТОГО СОПОЛИМЕРА И АЗОТСОДЕРЖАЩИЙ ПРИВИТОЙ СОПОЛИМЕР | 1990 |

|

RU2113444C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНЫХ И НЕГОРЮЧИХ ПЕНОПОЛИИМИДОВ | 1990 |

|

SU1824886A1 |

Авторы

Даты

2007-01-27—Публикация

2002-03-05—Подача