Изобретение относится к химии полимеров, в частности, к способу получения латексов методом водоэмульсионной сополимеризации производных N-замещенных метакриламида с другими мономерами акрилового ряда.

Полученные латексы могут быть использованы в химико-фотографической промышленности в качестве латексных цветных компонент для негативных и позитивных фотопленок.

Известен способ получения латексов путем водоэмульсионной сополимеризации акриловых мономеров в присутствии эмульгатора и радикального инициатора.

Недостатком известного способа является неустойчивость латекса и образование коагулята.

Наиболее близким к предлагаемому является способ получения латекса водоэмульсионной сополимеризацией N-замещенных производных метакриламида, содержащих в качестве заместителя пиразолоновый цикл, с мономерами акрилового ряда в присутствии эмульгатора-додецилбензолсульфоната натрия и инициатора персульфата калия при дробном введении мономеров и суммарном массовом соотношении производное метакриламида: бутилакрилат: 2-акриламидо-2- метилпропансульфонат натрия, равном (5-5,5):20:1. Недостатком этого способа получения латекса является малая устойчивость латекса и образование коагулята при его хранении.

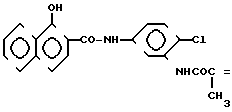

Целью настоящего изобретения является уменьшение количества коагулята и повышение устойчивости латекса при хранении. Поставленная цель достигается способом получения латекса методом водоэмульсионной сополимеризации производного метакриламида с мономерами акрилового ряда, включающий в себя предварительную полимеризацию бутилакрилата в течение 1 ч и последующее введение смеси производного метакриламида -N-[3-(1I-окси-2I- нафтиламино)- 6-хлорфе- нил]-метакриламида формулы I

бутилакрилата и метакриловой кислоты при массовом соотношении 1,0-1,5:0,75:0,5 при суммарном массовом соотношении указанных мономеров 1,0-1,5:1,5:0,5. Предлагаемый способ позволяет уменьшить количество коагулята и повысить устойчивость латекса при хранении. По сравнению с прототипом этот латекс в своем массовом составе содержит меньшее количество бутилакрилата и большее количество производного метакриламида, являющегося цветообразующей компонентой, что позволяет получить заданные фотографические свойства цветного фотоматериала, отвечающие современному уровню. Латексы, полученные по предлагаемому способу, хорошо совместимы с желатинсодержащими фотографическими слоями.

бутилакрилата и метакриловой кислоты при массовом соотношении 1,0-1,5:0,75:0,5 при суммарном массовом соотношении указанных мономеров 1,0-1,5:1,5:0,5. Предлагаемый способ позволяет уменьшить количество коагулята и повысить устойчивость латекса при хранении. По сравнению с прототипом этот латекс в своем массовом составе содержит меньшее количество бутилакрилата и большее количество производного метакриламида, являющегося цветообразующей компонентой, что позволяет получить заданные фотографические свойства цветного фотоматериала, отвечающие современному уровню. Латексы, полученные по предлагаемому способу, хорошо совместимы с желатинсодержащими фотографическими слоями.

Исходные соединения, используемые для синтеза латекса бутилакрилат (БА), метакриловая кислота (МАК), додецилбензолсульфонат натрия (СВ-81), персульфат калия являются доступными веществами и выпускаются отечественной промышленностью.

Полученные латексы испытывают на стабильность их в процессе хранения при 18-25оС в течение 1 мес.

В образцах, где наблюдалось образование коагулята, его содержание (в) определяют весовым способом. Коагулят отделяют, промывают водой, высушивают в сушильном шкафу при 100±2оС до постоянной массы.

Содержание сухого остатка определяют по ГОСТ 17537, раздел 2: 10 г латекса высушивают в сушильном шкафу при 105оС. Вязкость определяют по ГОСТ 33-82 в вискозиметре капиллярном стеклянном типа ВПЖ-2 при 20±0,1оС.

Размер латексных частиц определяют методом электронной микроскопии.

Пленка, политая из латекса на стеклянную пластинку, толщиной 5-7 мкм, из образцов латексов по предлагаемому способу как непосредственно после синтеза, так и после хранения в течение 1 месяца во всех пленках опытах пленки были прозрачные, однородные.

Следующие примеры иллюстрируют изобретение.

П р и м е р 1 (прототип). Синтез латекса сополимера 1-(2I,4I, 6I-трихлорфенил)-3-метакрилоиламинопиразолона-5 с бутилакрилатом (массовое соотношение 1:4).

Раствор инициатора готовят следующим образом.

0,05 г персульфата калия растворяют в 5 мл воды при комнатной температуре, 200 мл воды, содержащей 1,0 мл эмульгатора СВ-81, нагревают в токе азота до 90-95оС, при перемешивании добавляют 2 г бутилакрилата и 2 мл раствора инициатора. Реакционную массу выдерживают в течение 1 ч при 90-95оС. Затем, к полученному латексу полибутилакрилата при перемешивании и 90-95оС добавляют 2 мл инициатора и горячий раствор (70оС) 1,0 г производного метакриламида, 2 г бутилакрилата в 40 мл пропилового спирта. После окончания добавления смеси сомономеров к реакционной смеси добавляют 1 мл раствора инициатора и смесь выдерживают при 90-95оС в течение 2 ч, затем охлаждают до комнатной температуры и доводят рН до 6-8 1 н. раствором NaOH. Образовавшийся коагулят отфильтровывают, промывают водой и сушат до постоянной массы. Количество коагулята, образовавшегося при синтезе латекса, составляет 0,15 г (3% от массы сомономеров). Из полученного латекса отгоняют остаточный БА и пропиловый спирт в виде смеси с водой и получают 52 мл латекса с содержанием сухого остатка 9,6 мас. Свойства латекса приведены в таблице.

П р и м е р 2. Синтез латекса сополимера N-[3-(1-окси-2-нафтоиламино)-6-хлор] фе- нилметакриламида (I), бутилакрилата (БА) и метакриловой кислоты (МАК) (массовое соотношение 1,0:1,5:0,5).

N-[3-(2-окси-2-нафтоиламино)-6-Cl] фе-нилметакриламид (I) получают взаимодействием 145,1 г (0,46 моль) 3-амино-4-хлоранилида 1-окси-2-нафтойной кислоты с 73 г (0,70 моль) хлорангидрида метакриловой кислоты при перемешивании и температуре 75-80оС в среде сухого ацетонитрила.

Выход 114 г (80%), (I) порошок кремового цвета, т.пл. 173-175оС, Rf Silufol, хлороформ:этанол (9:1) 0,82.

С21H17O2N2Cl.

Найдено, С 66,01; Н 4,59; N 7,41.

Вычислено, С 66,22; Н 4,47; N 7,35.

ИК-спектр (вазелиновое масло), см-1: 3380, 3405 ( ν NH-CO), 1650 ( ν СO-NH, амид I); 1580 ( δ C-N, амид II); 1620, 1600, 1500 (бензольные и нафталиновые кольца), ОН-группа проявляется в виде широкой полосы в области 3600-2600 см-1.

ПМР-спектр, м. д. 10,60, 9,27 ( δ NH, ОН), резонансные полосы в области 8,39-7,31 протоны бензольного и нафталиново- го колец 5,56; 5,93

C C

C C , 2,00 ( δ CH3-C=C). Суммарная интегральная интенсивность линий ПМР-спектра соответствует числу протонов в соответствующих функциональных группах.

, 2,00 ( δ CH3-C=C). Суммарная интегральная интенсивность линий ПМР-спектра соответствует числу протонов в соответствующих функциональных группах.

Готовят раствор инициатора 0,18 г персульфата калия растворяются в 30 мл воды при комнатной температуре.

800 мл воды, содержащей 18 мл эмульгатора СВ-81 (10% водный раствор), нагревают до 90-95оС и при перемешивании одновременно добавляют 4,5 г БА и 10 мл раствора инициатора. Реакционную смесь выдерживают в течение часа при 90-95оС. Затем к полученному латексу полибутилакрилата при перемешивании и температуре 90-95оС добавляют 10 мл раствора инициатора и раствор 6 г мономера I,4,5 г БА и 3 г МАК в 150 мл диоксана, 50 мл изопропилового спирта и 10 мл раствора инициатора. Реакционную массу выдерживают при температуре 90-95оС при перемешивании в течение 2,5 ч, охлаждают до комнатной температуры, доводят рН полученного латекса до 6-8 1 н. раствором едкого натра и фильтруют. Выделенный осадок коагулята промывают водой и сушат при 100±2оС до постоянной массы. Количество коагулята, образовавшегося в синтезе, составляет 0,2 г (1,1% от массы сополимеров). Из полученного латекса отгоняют в вакууме остаточный БА и изопропиловый спирт. Объем латекса после отгонки растворителей 145 мл. Для этого латекса определяют по стандартным методикам содержание сухого остатка и вязкость.

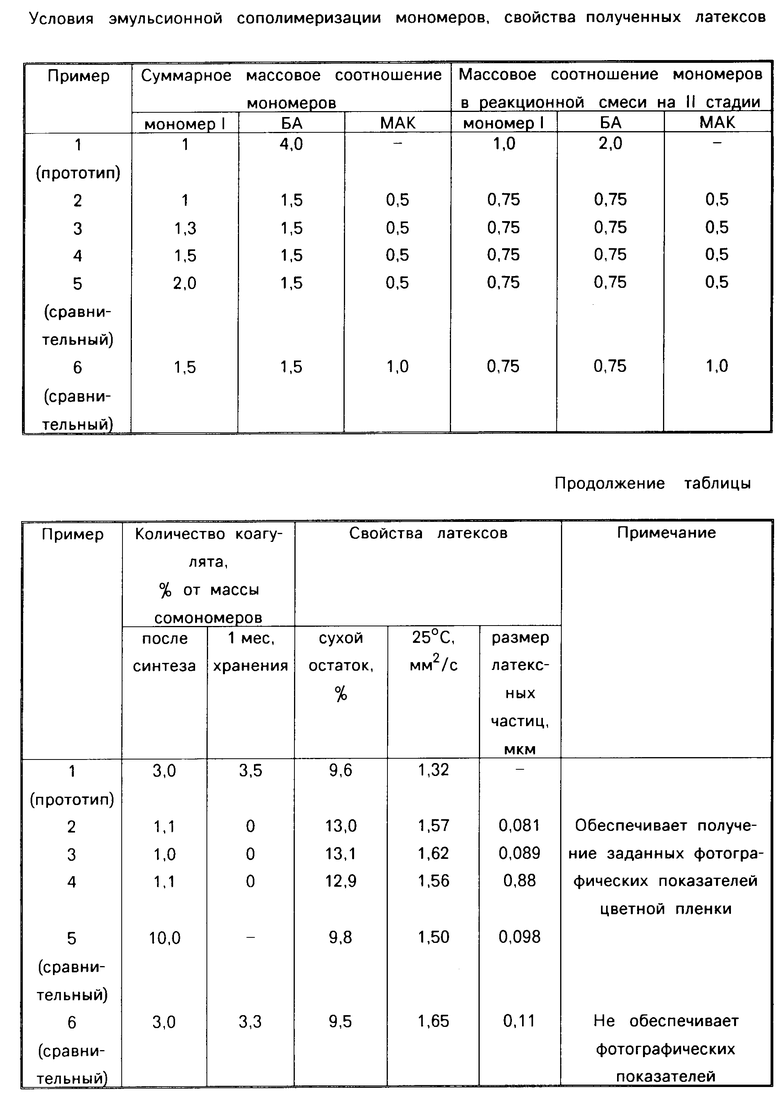

Свойства латекса представлены в таблице.

П р и м е р 3. Синтез латекса мономера 1, БА и МАК (массовое соотношение 1,3:1,5:0,5).

Соединение I получают по методике, описанной в примере 2.

Готовят раствор инициатора 0,198 г персульфата калия растворяют в 30 мл воды при комнатной температуре.

800 мл воды, содержащей 19,8 мл эмульгатора СВ-81 (10%-ный водный раствор), нагревают до 90-95оС и при перемешивании одновременно добавляют 4,5 г БА и 10 мл раствора инициатора. Реакционную смесь выдерживают в течение часа при 90-95оС, при перемешивании. Затем к полученному латексу поли-БА при перемешивании и 90-95оС добавляют 10 мл раствора инициатора и раствор 7,8 г (I), 4,5 г БА и 3 г МАК в 150 мл диоксана и 50 мл изопропилового спирта, а затем еще 10 мл раствора инициатора.

Реакционную массу выдерживают 2,5 ч при 90-95оС, охлаждают до комнатной температуры, доводят рН полученного латекса до 6-8 1 н. раствором NaOH и фильтруют, коагулят промывают водой и высушивают до постоянной массы, взвешивают. Количество коагулята, образовавшегося в синтезе 0,2 г (1,0% от массы сополимеров). Из полученного латекса отгоняют в вакууме остаточный БА, диоксан, изопропиловый спирт и воду до объема 150 мл. Для полученного латекса определяют содержание сухого остатка и вязкость. Свойства латекса представлены в таблице.

П р и м е р 4. Синтез латекса мономер I, БА, МАК (массовое соотношение 1,5:1,5:0,5).

Мономер I получают по примеру 2.

Готовят раствор инициатора 0,21 г персульфата калия растворяют в 30 мл воды.

800 мл воды, содержащей 21,0 мл эмульгатора СВ-81 (10%-ный водный раствор), нагревают до 90-95оС и при перемешивании одновременно вводят 4,5 г БА и 10 мл раствора инициатора. Реакционную смесь выдерживают в течение 1 ч при перемешивании и 90-95оС. Затем к полученному латексу поли-БА при перемешивании и 90-95оС добавляют 10 мл раствора инициатора и раствор 9 г (I), 4,5 г БА и 3 г МАК в 150 диоксана и 50 мл изопропилового спирта. Реакционную массу выдерживают при 90-95оС 2,5 ч, охлаждают, доводят рН до 6-8 и фильтруют.

Количество коагулята, образовавшегося в синтезе, составил 0,23 г (1,1% от массы сомономеров). Латекс упаривают в вакууме до объема 160 мл и определяют сухой остаток и вязкость, которые представлены в таблице.

П р и м е р 5. Синтез латекса мономер I, БА, МАК (массовое соотношение 2,0:1,5:0,5).

Мономер I получают по примеру 2.

Готовят раствор инициатора 0,24 г персульфата калия растворяют в 30 мл воды.

800 мл воды, содержащей 24 мл эмульгатора СВ-81 (10%-ный водный раствор) нагревают до температуры 90-95оС и при перемешивании вводят одновременно 10 мл раствора инициатора и 4,5 г БА. Реакционную смесь перемешивают при 90-95оС 1 ч. Затем к полученному латексу поли-БА при 90-95оС и при перемешивании добавляют 10 мл раствора инициатора и раствор 12 г (I), 4,5 г БА, 3 г МАК в 150 мл диоксана и 50 мл изопропилового спирта, а затем еще 10 мл раствора инициатора. Реакционную массу перемешивают 2,5 ч при 90-95оС, охлаждают до комнатной температуры, доводят рН до 6-8, фильтруют.

Количество коагулята, образовавшегося в синтезе, составило 2,4 г (10%).

Латекс упарили в вакууме до объема 200 мл. В таблице представлены свойства полученного латекса.

П р и м е р 6. Синтез латекса мономер I, БА, МАК (массовое соотношение 1,5:1,5:1,0).

Мономер I получают по примеру 2.

Готовят раствор инициатора 0,24 г персульфата калия растворяют в 30 мл воды.

800 мл воды, содержащей 24 мл СВ-81 (10%-ный водный раствор), нагревают до температуры 90-95оС и при перемешивании вводят раствор инициатора и 4,5 г БА. Реакционную массу перемешивают 1 ч при 90-95оС. Затем к полученному латексу поли-БА при 90-95оС и при перемешивании вводят 10 мл раствора инициатора и раствор 9 г (I), 4,5 г БА, 6 г МАК в 150 мл диоксана и 50 мл изопропилового спирта, а затем еще 10 мл раствора инициатора. Реакционную массу перемешивают 2,5 ч при 90-95оС, охлаждают, доводят рН до 6-8 и фильтруют.

Количество коагулята, образовавшегося в синтезе 2,0 г (8,3% от массы сомономеров).

Латекс упаривают в вакууме до объема 190 мл и определяют сухой остаток и вязкость, которые представлены в таблице.

Из данных таблицы следует, что наблюдается снижение количества коагулята и повышение устойчивости латекса в процессе синтеза и при его хранении за счет того, что сначала проводят эмульсионную полимеризацию бутилакрилата в присутствии эмульгатора и инициатора в течение 1 ч с последующим добавлением в полимеризационную среду мономера Iб БА, МАК при массовом соотношении (1,0-1,5): 0,75: 0,5 и суммарном массовом соотношении сомономеров (1,0-1,5): 1,5: 0,5. Такое соотношение сомономеров в латексе обеспечивает получение заданных цветографических показателей цветной пленки при его использовании.

Изменение массового соотношения сомономеров латекса (выход за предельные значения) приводит к увеличению количества коагулята. Увеличение количества метакриловой кислоты в сополимере также отрицательно влияет на цветографические характеристики цветной пленки.

Уменьшение количества коагулята в предлагаемом способе приведет при производстве латекса к уменьшению технологических отходов и уменьшению энергозатрат на сжигание этих отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ЛАТЕКСА ДЛЯ ХИМИКО-ФОТОГРАФИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 1990 |

|

SU1746686A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ДЛЯ ХИМИКО-ФОТОГРАФИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 1987 |

|

SU1464440A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСА С ПОЛЫМИ ПОЛИМЕРНЫМИ ЧАСТИЦАМИ | 1998 |

|

RU2128670C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ДИСПЕРСИИ АКРИЛОВОГО СОПОЛИМЕРА ДЛЯ КЛЕЕВ, ЧУВСТВИТЕЛЬНЫХ К ДАВЛЕНИЮ | 2006 |

|

RU2315062C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ | 2016 |

|

RU2622649C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ СОПОЛИМЕРОВ ДЛЯ АНТИСТАТИЧЕСКИХ ПОКРЫТИЙ | 1998 |

|

RU2128671C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСА | 2017 |

|

RU2676609C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛИРОВАННОГО ЛАТЕКСА, КАРБОКСИЛИРОВАННЫЙ ЛАТЕКС И КЛЕЕВАЯ КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ | 2017 |

|

RU2669837C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ВИНИЛАЦЕТАТА С БУТИЛАКРИЛАТОМ | 1988 |

|

SU1639007A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ВИНИЛАЦЕТАТА С БУТИЛАКРИЛАТОМ | 1988 |

|

SU1637285A1 |

Использование: химико фотографическая промышленность. Сущность изобретения: предварительная полимеризация бутирикрилата при 90 95°С в присутствии додецилбензолсульфоната натрия и персульфата калия в течение 1 ч. Добавление к полимеризационной смеси N-[3- (1′- окси- 2′- нафтоиламино) -6- хлорфенил] метакриламида, бутилакрилата и метакриловой кислоты при массовом соотношении мономеров 1,0 1,5 0,75 0,5 соответственно. Повторная полимеризация. Суммарное массовое соотношение указанных мономеров 1,0 1,5 1,5 0,5. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСА ДЛЯ ХИМИКО-ФОТОГРАФИЧЕСКОЙ ПРОМЫШЛЕННОСТИ, включающий предварительную полимеризацию бутилакрилата при 90 95*03?С в присутствии додецилбензолсульфоната натрия и персульфата калия, добавление в полимеризационную среду смеси производного N метакриламида и бутилакрилата и последующую сополимеризацию, отличающийся тем, что, с целью уменьшения количества коагулята и повышения устойчивости латекса при хранении, предварительную полимеризацию бутилакрилата проводят в течение 1 ч, в качестве производного N-метакриламида используют N -3-[ 1′ окси 2′ нафтоиламино)-6-хлорфенил] -метакриламид, в добавляемую смесь мономеров дополнительно вводят метакриловую кислоту, при массовом соотношении производного N-метакриламида, бутилакрилата и метакриловой кислоты, равном 1,0 1,5 0,75 0,50 при суммарном массовом соотношении указанных мономеров, равном 1,0 1,5 1,5 0,5 соответственно.

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ДЛЯ ХИМИКО-ФОТОГРАФИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 1987 |

|

SU1464440A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-09-10—Публикация

1990-07-17—Подача