Изобретение относится к гальваническому получению покрытий сплавом олово-цинк с содержанием олова 70-80%.

Известны пирофосфатный, щелочно-цианистый электролиты на основе двухвалентных солей олова [1-2].

Недостатками всех электролитов, содержащих соли олова со степенью окисления +2 является их нестабильность в работе, так как олово (II) окисляется, что приводит к изменению состава сплава и качеству покрытия.

Из известных электролитов наиболее близким по составу и технологическим характеристикам является электролит, содержащий (г/л): хлорид олова дигидрат 34; оксид цинка 3-8; хлорид аммония 100; пирофосфат калия 144; желатин 0,5; гидразинсульфат 5-10 [3]. Однако вводимые антиоксиданты (восстановители), такие как гидразинсульфат, формалин, глюкоза, аскорбиновая кислота и др., не могут в полной мере решить данную проблему, так как они окисляются в процессе работы.

Техническим результатом предлагаемого электролита является получение полублестящих, хорошо сцепленных с основой покрытий сплавом олово-цинк, с высоким выходом по току. Электролит стабилен в работе.

Это достигается тем, что пирофосфатный электролит для нанесения сплава олово-цинк, содержащий (г/л): хлорид олова (II) двуводный (в пересчете на металл) 17-19, сульфат цинка семиводный (в пересчете на металл) 3,5-7,5, пирофосфат натрия десятиводный 130-155, желатин 1-2 дополнительно содержит редокс-активную добавку - фенотиазиновый краситель метиленовый голубой (метиленблау) (0,05-1,0)·10-3 моль/л.

Механизм действия редокс-активной добавки (метиленовый голубой) заключается в том, что при оптимальных значениях рН, катодной и анодной плотностях тока и температуры, редокс-активная добавка (метиленовый голубой) восстанавливается на катоде и является донором электронов для олова (IV), находящегося в электролите, восстанавливая последний до олова (II).

В растворе устанавливается динамическое равновесие окисленной и восстановленной форм редокс-активной добавки и ионов олова (II) и олова (IV), при этом в электролите практически отсутствуют ионы олова (IV).

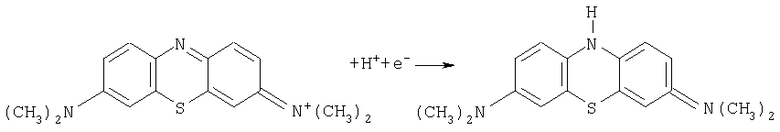

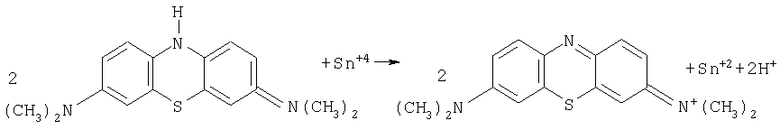

Механизм действия редокс-активной добавки (метиленовый голубой) можно описать следующими уравнениями реакции:

1. Восстановление редокс-активной добавки на катоде по уравнению (1).

2. Восстановление ионов олова (IV) в объеме электролита редокс-активной добавки по уравнению (2).

Реакция 1

Реакция 2

He выявлены решения, имеющие признаки заявляемого электролита.

Для исследования влияния концентрации редокс-активной добавки на изменение концентрации олова (II), олова (IV) в электролите, выход по току сплава и содержание олова в сплаве был приготовлен водный электролит, состав которого приведен в таблице 1.

Электролит готовился следующим образом.

В отдельной емкости растворяли, согласно составу электролита, соли олова и цинка. В другой емкости растворяли пирофосфат натрия. Затем в емкость с раствором солей олова (II) и цинка вливали раствор пирофосфата натрия. Образовавшийся осадок пирофосфатов олова и цинка отфильтровывали, промывали водой, а затем растворяли в оставшемся растворе пирфосфата натрия. В раствор вводили раствор желатина и раствор метиленового голубого, а затем доводили объем электролита до заданного.

Электролиз проводили в ванне при температуре электролита 30°С, катодной плотности тока 1,5 А/дм2, при соотношении рабочей поверхности катодов и анодов 1:2.

Электролиз вели до достижения 14 А·ч/л.

В процессе электролиза анализировали изменения концентрации олова (II), олова (IV), а также исследовали выход по току сплава и содержание олова в сплаве.

Данные о влиянии концентрации редокс-активной добавки (метиленовый голубой) на изменение концентрации олова (II), олова (IV) в электролите, выход по току сплава и содержание олова в сплаве приведены в таблице 2.

Следует отметить, что при наличии редокс-активной добавки (метиленовый голубой) в электролите покрытия получаются более блестящими. Так, если при Сдоб=0 покрытия получаются матовыми с серым оттенком, при введении добавки Cдоб=5·10-5...2,5·10-4 моль/л покрытия получаются полублестящими. При отсутствии добавки в электролите по мере проработки от 0 до 14 А·ч/л содержание олова в сплаве уменьшается с 60 до 34,5%, а в присутствии редокс-активной добавки с Сдоб=5·10-4 моль/л содержание олова в сплаве даже не значительно увеличивается, что связанно с постоянной концентрацией Sn (II) в электролите.

Как следует из таблицы 2, оптимальная концентрация редокс-активной добавки (метиленовый голубой) составляет 2,5·10-4-5,0·10-4 моль/л. При этих концентрациях обеспечивается стабильность работы электролита и хорошее качество покрытия. При концентрациях добавки больше 1·10-3 моль/л происходит уменьшение выхода по току сплава, что, очевидно, связано с избыточной адсорбцией метиленового голубого на поверхности покрываемых деталей.

Редокс-активная добавка (метиленовый голубой) вводится в электролит в окисленной форме. Электролиз показал, что в прикатодном пространстве редокс-активная добавка (метиленовый голубой) полностью восстанавливается, а в прианодном пространстве остается в окисленной форме. В объеме электролита редокс-активная добавка (метиленовый голубой) присутствует в обеих формах. Восстановленная форма редокс-активной добавки диффундирует в объем электролита и стабилизирует концентрацию Sn (II). Окисленная форма редокс-активной добавки диффундирует в катодное пространство, где и восстанавливается. Таким образом, редокс-активная добавка (метиленовый голубой) не позволяет Sn (II) переходить в Sn (IV).

На состав сплава и выход по току оказывают влияние концентрация ионов металлов, разряжающихся на катоде, плотность тока, температура и рН электролита.

Согласно таблице 3 существенное влияние на состав сплава оказывает концентрация цинка в электролите. При увеличении концентрации цинка в электролите с 0,025 моль/л до 0,1 моль/л содержание олова в сплаве уменьшается с 86 до 69%, выход по току сплава увеличивается с 64 до 71%. В исследованном диапазоне концентраций ионов цинка и олова на катоде осаждаются полублестящие покрытия сплавом.

Математическая зависимость содержания олова в сплаве от концентрации цинка в электролите подчиняется полиномиальному, логарифмическому и экспоненциальному уравнениям с высокими коэффициентами корреляции:

Плотность тока влияет на состав сплава и выход по току. Согласно таблице 4 с увеличением плотности тока от 1 до 2 А/дм2 содержание олова в сплаве уменьшается с 79 до 60%, выход по току сплава также уменьшается с 74 до 62%. В заданном диапазоне плотностей тока осаждаются полублестящие покрытия сплавом. При плотностях тока выше 2,5 А/дм2 осаждаются матовые покрытия.

Математическая зависимость содержания олова в сплаве от катодной плотности тока также подчиняется полиномиальному, логарифмическому и экспоненциальному уравнениям с высокими коэффициентами корреляции:

Как следует из данных таблицы 5, температура электролита влияет на состав сплава и выход по току сплава. С повышением температуры электролита с 22°С до 52°С содержание олова в сплаве увеличивается с 65 до 78%, выход по току сплава также увеличивается с 63 до 82%. В интервале температур 20-40°С осаждаются полублестящие покрытия сплавом, а при более высокой температуре - матовые покрытия.

Математическая зависимость содержания олова в сплаве от температуры электролита подчиняется полиномиальному, логарифмическому и экспоненциальному уравнениям:

Согласно таблице 6 рН электролита влияет на состав сплава и выход по току. При увеличении рН с 7,5 до 9,0 содержание олова в сплаве увеличивается с 67 до 75%, выход по току уменьшается с 76 до 70%. В интервале рН 8-9,5 осаждаются полублестящие покрытия сплавом, а при рН<7,5 осаждаются темные покрытия.

Математическая зависимость содержания олова в сплаве от рН электролита подчиняется полиномиальному, логарифмическому и экспоненциальному уравнениям:

Применение трех уравнений позволяет исключить случайную ошибку при автоматизированном управлении технологическим процессом электроосаждения сплава олово-цинк.

Таким образом, использование редокс-активной добавки (метиленовый голубой) позволяет стабилизировать состав электролита по ионам олова (II) и осаждать полублестящие покрытия сплавом с содержанием олова 65-75%.

Преимущества промышленного использования заявляемого электролита:

1. Отсутствие окисления двухвалентного олова, а следовательно, стабильный в работе электролит.

2. Получение сплава олово-цинк без изменения состава сплава в процессе электролиза и снижения качества покрытия.

Источники информации

1. Ямпольский A.M., Ильин В.А. Краткий справочник гальванотехника. - 3-е изд., перераб. и доп. - Л.: Машиностроение, Ленингр. отд-ние. 1981, с 124.

2. Ларин И.О., Максименко С.А., Тютина К.М., Кудрявцев В.Н. Влияние некоторых органических веществ на процесс окисления олова в кислых электролитах для осаждения олова и его сплавов. Прогрессивная технология и вопросы экологии в гальванотехнике и производстве печатных плат: Материалы конференции. Пенза, 1996, с.6.

3. Ваграмян Т.А., Одеосама Б.Н. Некоторые особенности процесса электроосаждения сплава цинк-олово. Замена и снижение расходов дефицитных металлов в гальванотехнике. Материалы семинара. М., 1983, с.116-119.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ОЛОВО-ЦИНКОВЫХ ПОКРЫТИЙ | 2024 |

|

RU2840543C1 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ СПЛАВОМ ОЛОВО-ЦИНК | 2016 |

|

RU2616314C1 |

| ЭЛЕКТРОЛИТ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ СПЛАВОМ ОЛОВО-КОБАЛЬТ | 2008 |

|

RU2377344C1 |

| ЩАВЕЛЕВОКИСЛЫЙ ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ СПЛАВА МЕДЬ-ОЛОВО | 2012 |

|

RU2487967C1 |

| Способ электролитического осаждения желтой оловянной бронзы | 2021 |

|

RU2775069C1 |

| Щелочной электролит для электролитического осаждения желтой оловянной бронзы | 2021 |

|

RU2762501C1 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ ОЛОВОМ | 2007 |

|

RU2341592C1 |

| Электролит для нанесения покрытий сплавом олово-висмут | 1977 |

|

SU697610A1 |

| ЭЛЕКТРОЛИТ НИЗКОКОНЦЕНТРИРОВАННЫЙ ДЛЯ НАНЕСЕНИЯ ПОЛУБЛЕСТЯЩЕГО ПОКРЫТИЯ СПЛАВОМ ОЛОВО-ЦИНК | 2006 |

|

RU2313621C1 |

| Способ нанесения гальванических покрытий сплавом олово-медь | 1989 |

|

SU1756385A1 |

Изобретение относится к гальваническому получению покрытий сплавом олово-цинк с содержанием олова 70-80%. Электролит содержит, г/л: хлорид олова (II) двуводный (в пересчете на металл) 17-19, сульфат цинка семиводный (в пересчете на металл) 3,5-7,5, пирофосфат натрия десятиводный 130-155, желатин 1-2, метиленовый голубой (м.м. 373,9) (0,05-1,0)·10-3 моль/л. Технический результат: получение полублестящих, хорошо сцепленных с основой покрытий сплавом олово-цинк с высоким выходом по току, повышение стабильности электролита. 6 табл.

Пирофосфатный электролит для осаждения сплава олово-цинк, содержащий хлорид олова (II) двуводный, сульфат цинка семиводный, пирофосфат натрия десятиводный, желатин, отличающийся тем, что дополнительно содержит редокс-активную добавку метиленовый голубой при следующем соотношении компонентов, г/л:

| ВАГРАМЯН Т.А | |||

| и др | |||

| Некоторые особенности процесса электроосаждения сплава цинк-олово | |||

| Замена и снижение расходов дефицитных металлов в гальванотехнике | |||

| Материалы семинара | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| 0 |

|

SU344027A1 | |

| 0 |

|

SU306188A1 | |

Авторы

Даты

2007-01-27—Публикация

2005-10-12—Подача