Изобретение относится к способу холодной прокатки полос, в том числе из высококачественных сталей и/или цветных металлов в многоклетьевом стане с последовательным расположением клетей (непрерывный тандем-стан), причем первая клеть или первые клети работают с относительно высоким обжатием, а последняя клеть или последние клети при относительно низком обжатии, что определяет качество поверхности полосы. Изобретение также относится к установке для осуществления способа.

В процессах холодной прокатки полос стремятся, с одной стороны, к максимально высоким обжатиям прокатываемого материала за проход при сравнительно низких требованиях к качеству поверхности получаемой продукции, а с другой стороны - к оптимальному конкретному качеству поверхности конечного продукта при относительно малом обжатии. Для достижения этой цели до настоящего времени в технике прокатки предусматривалось использование только одного смазочного и охлаждающего средства (эмульсии или масла), причем при различных программах прокатки приходилось принимать компромиссное решение.

Прокатное масло в качестве смазочного средства при холодной прокатке обладает в 1,3 раза лучшими смазывающими свойствами, чем эмульсия. Вместе с выбранными добавками такое масло всегда создает однородную пленку на поверхности полосы, обеспечивающую предпочтительным образом безупречное отделение поверхности полосы от обрабатывающего валка. Поэтому получаемая в результате поверхность полосы является в высшей степени однородной и имеет тонкую структуру, при этом достижима высокая степень глянца поверхности. Хотя прокатное масло является относительно дорогостоящим, однако допускает легкость в обращении, так что при незначительных затратах на обслуживание достигается практически неограниченный срок службы.

Прокатное масло имеет принципиальный недостаток, заключающийся в том, что оно является очень плохим проводником тепла, а также обладает низкой теплоемкостью. В процессе прокатки это приводит к повышенным температурам полосы и валка, вследствие чего рабочие валки в неблагоприятном случае достигают предельных температур, а на самой полосе обнаруживаются цвета побежалости. Ввиду низкого охлаждающего действия процесс регулирования плоскостности в зоне охлаждения протекает хуже, чем при применении сред с более высоким охлаждающим действием.

За счет использования эмульсии в качестве вспомогательного прокатного средства можно, правда, по меньшей мере, частично устранить недостаток плохого охлаждающего действия прокатного масла. Смазывающее действие эмульсии определяется, в основном, размерами капель и числом омыления. Однако однородность смазки значительно хуже, вследствие чего для достижения более или менее удовлетворительного смазывания применяемое эмульсионное масло должно содержать особые вещества. Эти свойства и трудности приводят в результате к худшему качеству поверхности. Кроме того, фильтруемость эмульсии, обусловленная размерами капелек масла, ограничена. Чтобы уменьшить разделение фаз, тонкая или тончайшая фильтрация не может проводиться, что ведет к негативным воздействиям на поверхность полосы.

Анализ специфических свойств различных смазочных и охлаждающих средств для непрерывных прокатных станов, предназначенных для производства высококачественных холоднокатаных полос из высококачественной стали, привел к необходимости поиска новых путей обеспечения максимального качества поверхности полосы.

В документе WO 98/51423 описан непрерывный тандем-стан с двумя клетями для производства тонких стальных полос толщиной до 0,18 мм. Эти клети обеспечивают обжатия примерно от 50 до 60%. Для достижения дальнейшего обжатия осуществляется заключительный проход холодной прокатки. Однако за счет этого не удается перешагнуть через определенное предельное значение толщины, потому что качество продукции становится низким и неудовлетворительным.

Для согласования с соответствующим рабочим режимом известная установка содержит первую систему смазки и вспомогательную систему смазки, которые подключаются по выбору. За счет различных контуров циркуляции с отдельными резервуарами не происходит перемешивания текучих смазочных средств. Каждый резервуар имеет собственное средство для контроля и пополнения уровня жидкости, а также собственное средство для контроля состава смазки. В соответствии с одним вариантом средство контроля состава смазки дополнено средством для, по меньшей мере, частичного регулирования физико-химических характеристик смазки. Предусмотрены дозирующие устройства для веществ, таких как смазочное масло, добавки, присадки т.д., причем эти устройства обеспечивают возможность регулирования (характеристик смазки или восстановления их). За счет приспособлений для размешивания постоянно поддерживается равномерная концентрация смазочной жидкости, чтобы избежать расслоения и загрязнения. Ссылка на «концентрацию масла в смазочной смеси» позволяет полагать, что в этом способе имелось в виду применение эмульсий с различными концентрациями. Альтернативное применение однородных монодисперсных прокатных масел не является предметом данной публикации.

В авторском свидетельстве СССР 770573 описан способ прокатки и дрессировки в двухклетьевом прокатном стане, включающий обработку металла с обжатием в первой клети от 40 до 60% и во второй клети до 5% с применением смазки и охлаждения валков. Для повышения производительности процесса, снижения затрат энергии на обработку и достижения высокого качества и чистоты поверхности катаной полосы осуществляют смазку и охлаждение только в первой клети, причем в качестве смазочного средства используют эмульсию из высоковязких минеральных масел с концентрацией до 1%, а в качестве охладителя - водный раствор поверхностно-активных веществ с концентрацией до 0,001 моль/л, и перед и после второй клети на полосу наносят промывочный раствор.

Исходя из вышеуказанного уровня техники задачей изобретения является создание способа и соответствующей установки для его осуществления, с помощью которых при холодной прокатке полос из высококачественной стали и/или цветных металлов достигается заметное повышение производительности процесса прокатки с одновременным улучшением охлаждения полосы и валка, а также оптимизация качества поверхности конечного продукта, то есть катаной полосы.

Для решения этой задачи для способа, раскрытого в ограничительной части п.1 формулы изобретения, в соответствии с изобретением предложено, что для первых проходов полосы через непрерывный тандем-стан с относительно высоким обжатием в качестве охлаждающего и смазочного средства применяется эмульсия, возникающая пленка охлаждающего и смазочного средства частично удаляется с полосы после выхода из зоны деформации прокатной клети, и в особенности во время последнего или последних проходов полосы через непрерывный тандем-стан с относительно незначительным обжатием в качестве смазочного средства применяется прокатное масло. За счет использования эмульсии повышается охлаждающее действие на первых стадиях обжатия. За счет использования прокатного масла на последней стадии обжатия заметно улучшается внешний вид поверхности катаной полосы. В целом, достигается заметное повышение производительности прокатного стана.

Возможный вариант осуществления способа, соответствующего изобретению, предусматривает, что в последней клети (последних клетях) для первых проходов полосы через непрерывный тандем-стан сначала применяются эмульсии, а особенно для последнего прохода или последних проходов в качестве смазочного средства применяется прокатное масло.

Кроме того, в варианте осуществления изобретения предусматривается, что попеременно могут применяться различные охлаждающие и смазочные средства, такие как неоднородные смеси в форме эмульсий или монодисперсная среда в форме прокатного масла, в соответствии с рабочими характеристиками процесса прокатки.

Для этого в соответствии с изобретением требуется, чтобы для эмульсий и для прокатного масла использовались две раздельные части установки из двух соответственно полных, самостоятельных систем с предотвращением возможности смешивания различных охлаждающих и смазочных средств.

Установка для холодной прокатки полос, в том числе из высококачественной стали и/или цветных металлов, включающая в себя многоклетьевой непрерывный тандем-стан, а также, по существу, две независимые системы подачи охлаждающего средства и смазочного средства, а именно систему подачи эмульсии с резервуарами, насосами системы, охладителями и вакуумными и напорными фильтрами, а также систему подачи прокатного масла, содержащую вышеупомянутые компоненты, причем фильтры представляют собой фильтры обратной промывки для тонкой очистки, чтобы с учетом чрезвычайно высоких требований к качеству поверхности катаной полосы обеспечить максимальную чистоту фильтрата.

Вариант осуществления установки в соответствии с изобретением предусматривает очистительную циркуляционную установку со средствами для переключения между системой подачи эмульсии и системой подачи прокатного масла. Так как последняя клеть (последние клети) непрерывного прокатного стана могут эксплуатироваться как с эмульсией, так и с прокатным маслом, то в соответствии с изобретением, кроме того, предложено, что последняя клеть или последние клети непрерывного тандем-стана имеют отдельные форсуночные коллекторы соответственно для эмульсии или для прокатного масла.

Другие особенности, признаки и преимущества изобретения вытекают из последующего описания примера осуществления, представленного в схематичном виде на чертеже.

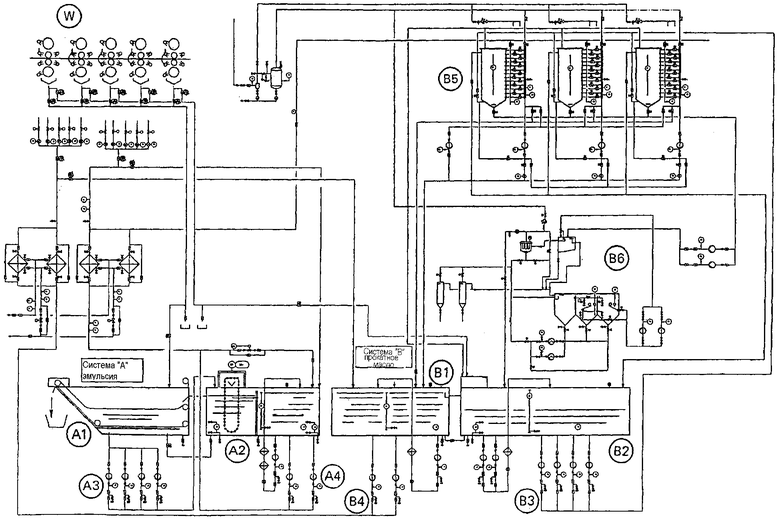

На чертеже в форме схемы представлена установка для комбинированного нанесения эмульсии и масла для пятиклетьевой установки непрерывной холодной прокатки с прокатным тандем-станом W. Установка охлаждения и смазки включает в себя обозначенную как «система А» систему подачи эмульсии, содержащую вакуумный фильтр А1, резервуар очистки прокатной эмульсии с магнитным сепаратором А2, а также вакуумные фильтры А3 и насосы А4 системы. Система подачи эмульсии «система А» подключена ко всем пяти прокатным клетям прокатного стана.

Условным обозначением «система В» обозначена система подачи масла, содержащая резервуар В1 очищенного масла, и резервуар В2 неочищенного масла, насосы В3 фильтров, насосы В4 системы, систему В5 тончайшей фильтрации, а также установку В6 вторичной фильтрации. Система подачи масла присоединена только к последней клети или последним клетям непрерывного тандем-стана. Этим последним клетям могут быть приданы не показанные на чертеже два перемечаемых накопителя, один для эмульсии, а другой для прокатного масла, в зависимости от того, эксплуатируются ли последние прокатные клети с эмульсией или с прокатным маслом.С помощью изобретения в непрерывных тандем-станах, которые в настоящее время все чаще используются для прокатки высококачественных сталей, обеспечивается возможность того, что первые клети, которые работают, как правило, с высоким обжатием и вследствие этого вызывают выделение больших объемов тепла в полосе, эксплуатируются с использованием эмульсии. Частичное удаление эмульсии с полосы после эксплуатируемых с использованием эмульсии клетей производится до максимального количества остаточной смазки, например 200 мг/м2. Затем прокатываемая полоса подается в последние клети прокатного стана или в его последнюю прокатную клеть. Эти клети эксплуатируются с использованием прокатного масла и работают с меньшим обжатием. Таким путем качество поверхности улучшается и приобретает металлический глянец в соответствии с современными высокими требованиями к поверхности холоднокатаных полос.

Соответствующий изобретению способ может успешно использоваться как в многоклетьевых непрерывных тандем-станах, оснащенных прокатными клетями в количестве, например от 5 до 7, так и в двухклетьевых непрерывных прокатных станах и в одноклетьевых нереверсивных и реверсивных прокатных станах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И ПРОКАТНАЯ КЛЕТЬ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА, В ЧАСТНОСТИ ПОЛОСЫ, СНАБЖЕННАЯ ФОРСУНКАМИ ДЛЯ ГАЗООБРАЗНЫХ ИЛИ ЖИДКИХ ОБРАБАТЫВАЮЩИХ СРЕД | 2005 |

|

RU2372162C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОКАТКИ ПРОКАТЫВАЕМОГО МАТЕРИАЛА | 2012 |

|

RU2574550C1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2012 |

|

RU2605740C2 |

| СПОСОБ ПОДАЧИ СМАЗОЧНОГО МАСЛА ПРИ ХОЛОДНОЙ ПРОКАТКЕ | 2005 |

|

RU2352414C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНОГО МАСЛА В ПРОЦЕССЕ ХОЛОДНОЙ ПРОКАТКИ | 2005 |

|

RU2351419C1 |

| Способ очистки поверхности полосы при холодной прокатке на непрерывном стане | 1990 |

|

SU1784322A1 |

| Способ непрерывной прокатки и непрерывный многоклетьевой стан для его осуществления | 2015 |

|

RU2614974C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СМАЗКИ ВАЛКОВ И ПРОКАТЫВАЕМОЙ ПОЛОСЫ В ПРОКАТНОЙ КЛЕТИ | 2009 |

|

RU2463118C2 |

| СПОСОБ СМАЗКИ И ОХЛАЖДЕНИЯ ВАЛКОВ И МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ ПРИ ПРОКАТКЕ, В ЧАСТНОСТИ ХОЛОДНОЙ ПРОКАТКЕ, МЕТАЛЛИЧЕСКИХ ПОЛОС | 2006 |

|

RU2426613C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ УПРАВЛЕНИЯ И ТИПЫ КЛЕТЕЙ ДЛЯ СТАНА ТАНДЕМ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2004 |

|

RU2358819C2 |

Изобретение относится к области холодной прокатки полос. Задача изобретения - повышение производительности и улучшение качества продукции. Способ включает прокатку в многоклетьевом непрерывном стане, первая клеть или первые клети которого работают с относительно высоким обжатием, а последняя клеть или последние клети при относительно низком обжатии определяют качество поверхности полосы. Для первых проходов полосы через стан непрерывной прокатки с относительно высоким обжатием в качестве охлаждающего и смазочного средства применяют эмульсию, частично удаляют ее с полосы после выхода из зоны деформации, где используют эмульсию. Для последнего или последних проходов полосы через непрерывный стан с незначительным утонением в качестве смазочного средства применяют прокатное масло. Устройство для осуществления способа содержит две независимые системы: систему подачи эмульсии и систему подачи масла. Обе системы содержат насосы, охладители, вакуумные и напорные фильтры тонкой очистки с обратной промывкой. Изобретение обеспечивает повышение производительности при одновременном улучшении качества поверхности полосы. 2 н. и 8 з.п. ф-лы, 1 ил.

| US 6189358 B1, 20.02.2001 | |||

| Способ эксплуатации технологических смазочных и моющих средств при производстве проката | 1987 |

|

SU1542653A1 |

| Способ эксплуатации эмульсии и охлаждающе-моющей жидкости при прокатке на многоклетевом стане | 1987 |

|

SU1468628A1 |

| JP 2000094026 A, 04.04.2000. | |||

Авторы

Даты

2007-02-10—Публикация

2002-08-28—Подача