Изобретение относится к порошковой металлургии и может быть использовано для получения материалов с заданными значениями температурного коэффициента линейного расширения для разных отраслей народного хозяйства: в приборо- и машиностроении для обеспечения в устройствах и механизмах постоянства размеров или зазоров между деталями, а также для получения ненапряженных (согласованных) спаев металлов с диэлектриками (керамикой или монокристаллами). Способ может быть использован для получения материалов с изотропными пластическими, прочностными и физическими свойствами.

Известен способ изготовления композиционных сплавов с регулируемым значением температурного коэффициента линейного расширения (ТКЛР) путем выбора состава композиции, включающего молибден или вольфрам, а также медь. Материал получают перемешиванием тугоплавкого металла (W или Мо) и меди прессованием и спеканием смеси с последующей пропиткой (Тесhnocrat. 1985, vol. 18, N 6, р. 52. Электронная техника, 1986, сер. I, вып. 4, с. 87). ТКЛР таких композиций изотропен во всех направлениях.

Однако сортамент материала ограничен цилиндрическими и призматическими заготовками, присущими технологии порошковой металлургии.

Известен способ регулирования ТКЛР не только составом композиционных материалов, но и деформацией (а.с. СССР N 332953, кл. В 23 К 1/12). Заготовку получают путем перемешивания порошков Мо и Сu, прессования и спекания смеси. Затем заготовку подвергают прокатке с обжатием 5-20% за проход с подогревом до 350-400оС с промежуточными отжигами.

Недостатками этого способа являются возникающая в результате деформации анизотропия ТКЛР в плоскости листа, а также трудности обработки пористой заготовки из двухфазной композиции на первой стадии прокатки.

Наиболее близким к предлагаемому является способ получения композиционного сплава на основе молибдена, содержащего 36-40 мас. меди и 6-7 мас. никеля [1]

Материал получают прессованием исходных порошков, спеканием, а прокатку полученной заготовки проводят в двух взаимно перпендикулярных направлениях с примерно равными степенями деформации, составляющими не менее 83-85% ТКЛР такого материала изотропен в плоскости листа и не зависит от дальнейшей деформации, например, при изготовлении деталей штамповкой и вытяжкой.

Недостатком этого способа является ограничение материалов с регулируемым ТКЛР практически постоянным уровнем физико-механических и технологических свойств (электро- и теплопроводностью, пластичностью, прочностью, температурой пайки) из-за узости диапазона концентрации компонентов.

При выбранном соотношении никеля к меди в способе-прототипе не реализуются оптимальные прочностные и пластические свойства.

Другая группа недостатков способа-прототипа заключается в низком выходе листового материала при последовательной прокатке в двух взаимно перпендикулярных направлениях не только за счет многократной обрезки кромок при смене направления прокатки, но и за счет возникновения трещин по периметру заготовки, особенно на первой стадии прокатки.

Целью изобретения является повышение выхода годного материала при удешевлении способа.

Сущность изобретения заключается в том, что в способе изготовления материала с регулируемым тепловым расширением, включающем перемешивание порошков тугоплавкого металла: молибдена (или вольфрама) с медью (или ее смесью с никелем), прессование, спекание, деформацию полученной заготовки, перемешивание компонентов осуществляют в составе: тугоплавкий металл 25-75 мас. остальное медь или медь с никелем, причем в последнем составе концентрация никеля по отношению к меди преимущественно не более 20 мас. а деформацию проводят путем свободной осадки заготовки прессованием при комнатной температуре.

Дополнительным вариантом осуществления способа является способ, по которому после прессования деформацию продолжают с использованием перекрестной прокатки в двух взаимно перпендикулярных направлениях, а количество поворотов задают в обратной зависимости от суммарной степени деформации листа.

Еще один из вариантов осуществления способа является проведение прокатки при 250-350оС.

Кроме того, одним из вариантов заявляемого способа является то, что поворот направления при перекрестной прокатке осуществляют один раз при условии превышения суммарной деформации 60%

Предлагаемый способ нов как по составу используемого материала, так и по техническим приемам его изготовления. Экспериментальным путем были определены пределы концентраций для возможности влияния деформации на ТКЛР композиционного сплава и возможности обработки деформацией таких труднодеформируемых материалов, как Мо(W)-Cu(Cu-Ni).

Трудности обработки давлением спеченных заготовок, особенно на первой стадии деформации, разрешены заменой прокатки на прессование при комнатной температуре. Преимущество последнего способа состоит в том, что скорость деформации ниже в сравнении с линейной прокаткой, а к зернам тугоплавкой фазы прикладываются не растягивающие, а сжимающие усилия. Одновременно формируется симметричная в плоскости листа микроструктура материала, необходимая для влияния на ТКЛР композиции.

Эти преимущества способа неочевидны, так как, если прессование труднодеформируемых сплавов молибдена применяли, то совершенно при других температурно-скоростных режимах и для достижения других целей.

Наконец, совершенно неочевидным является вывод о том, что при определенных условиях (прессование с последующей деформацией не менее 60%) изотропный ТКЛР может быть получен даже при одной смене направления прокатки.

Способ осуществляют следующим образом.

Порошки молибдена (вольфрама) и меди (меди с никелем) перемешивают на вибромельнице, прессуют в стальных пресс-формах в виде пластин размерами, например, 50х60 мм, высотой 45 мм. Спекание прессованных пластин проводят в атмосфере водорода при 1150-1300оС до остаточной пористости не более 8-10% Производят свободную осадку пластин без подогрева на гидравлическом прессе с удельным давлением 3-4 т/см2 при скорости движения плунжера пресса 2 мм/с. Прессование (осадку) производят до получения степени деформации 30-50% по высоте однократно или с промежуточными отжигами. При необходимости получения листов меньшей толщины далее проводят теплую прокатку на станах для горячей прокатки типа "Skoda". Пластины нагревают в открытой печи до 250-350оС и прокатывают с обжатием 15-18% за проход с промежуточными отжигами при 950-1050оС после каждого перехода.

Через каждые 1-2 перехода производят смену направления прокатки с предварительной обрубкой кромок.

Тепловую прокатку проводят до толщины, определяемой имеющимся оборудованием, как правило, до 1,4 мм.

Холодную прокатку проводят без смены направления проката.

Кроме того, при усовершенствованном заявляемом варианте способа теплую прокатку с частой сменой направления заменяют на прокатку с одним поворотом при условии, что суммарная степень деформации (с учетом холодной деформации) составляет не менее 60%

Толщину hх, при которой выполняют этот поворот, вычисляют по формуле:

hx=  , где h0 конечная толщина листа;

, где h0 конечная толщина листа;

Н высота заготовки под прокат.

П р и м е р 1. Влияние режимов деформации на процент выхода годного материала.

Порошки молибдена и меди перемешивали в медном барабане с молибденовыми шарами на вибромельнице в течение 4 ч. Полученную смесь прессовали в стальной пресс-форме с удельным давлением 4,5 т/см2 в призматические заготовки 50х40х36 мм. Спекание пластин проводили в среде водорода при 1280 ± 20оС в течение 2 ч. Получили остаточную пористость 8-10%

Спеченные пластины прессовали свободной осадкой на гидравлическом прессе мощностью 400 т в 2 приема до толщины 19 2 мм с промежуточным отжигом при 1000±25оС.

Из той же шихты были спрессованы пластины размером 50х40х19 мм.

Пластины, прошедшие осадку, и пластины, полученные спеканием, имели одинаковую толщину и были прокатаны в различных группах, отличающихся температурой подогрева перед деформацией. Пластины в каждой группе выдерживают без разрушения различную степень обжатия за проход.

Для каждой группы экспериментально были найдены оптимальные режимы обжатия. Обрубка кромок проводилась при появлении трещин и для выравнивания перед сменой направления прокатки.

Полученные результаты по выходу годного листа приведены в табл. 1.

Практика показала, что основной брак при прокате композиций возникает на первых переходах прокатки в виде трещин и расслоений пластин. После деформации на 40-50% разрушение пластин практически отсутствует. Введение операции осадки позволило перенести эту критическую стадию деформации в другую схему. После уплотнения осадкой материал выдерживает большие обжатия за переход (сравни гр. I и II).

Оптимальная температура подогрева перед прокаткой оказывает аналогичное воздействие (сравни гр. II и IY).

Известно, что если в металле имеются сильно отличающиеся по сопротивлению пластической деформации структурно-фазовые составляющие (каковыми в композиции являются Мо или W и Cu), то при ударном растяжении в этом металле возникает мгновенная мозаика температур и вспышка напряжений II рода, приводящие к хрупкому разрушению.

Для композиций Мо-Сu этот эффект усиливается за счет большой разницы в ТКЛР фазовых составляющих.

Для преодоления склонности композиционных сплавов типа Мо-Сu к хрупкому разрушению экспериментально найдена оптимальная температура теплой прокатки (табл. 1).

Описанные усовершенствования технологии деформации позволили значительно сократить потери металла на обрезь, повысить производительность труда за счет увеличения веса заготовки и сокращения цикла прокатки.

П р и м е р 2. Влияние маршрутов прокатки на ТКЛР материала.

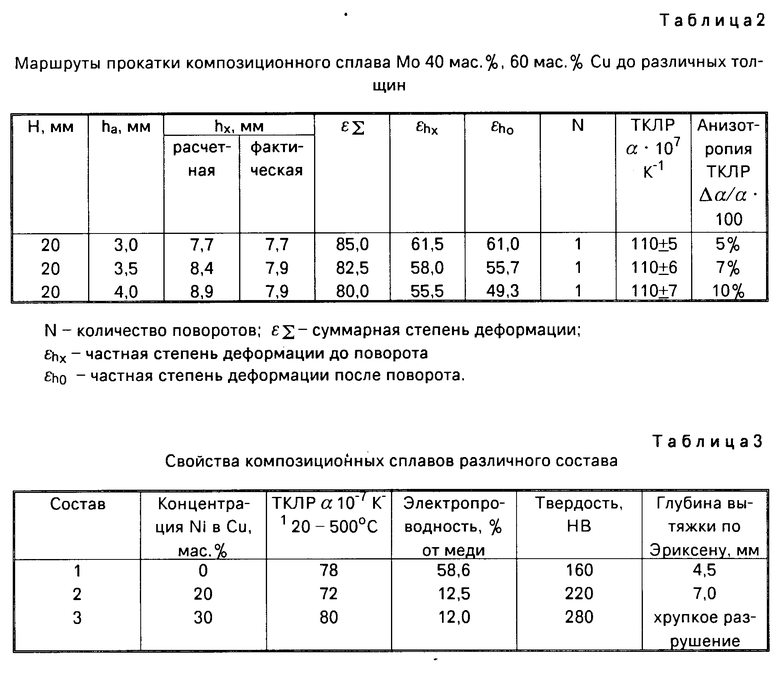

Пластины композиционного сплава, содержащего 40 мас. Мо и 60 мас. Сu, были получены из исходных порошков по технологии, аналогичной примеру 1. Осадку проводили за одну операцию до толщины 20 мм. Из этих заготовок необходимо было получить листы толщиной 4,0; 3,5; 3,0 мм. Расчет толщины, на которой необходимо сделать поворот, приведен в табл. 2.

Как видно, проведение предварительного прессования с симметричной деформацией в плоскости пластины привело к формированию благоприятной микроструктуры и позволило получить изотропные значения ТКЛР при значительной разнице степени деформации в двух взаимно перпендикулярных направлениях. При необходимости получения меньшей анизотропии ТКЛР увеличивают количество поворотов при теплой прокатке.

П р и м е р 3. Сравнение пластических свойств композиционных сплавов различного состава.

Композиционный сплав, содержащий, мас. Мо 50, Сu 50 (состав N 1), изготавливали по технологии, описанной в примере 1.

Для изготовления композиции Мо-Сu-Ni предварительно готовили смесь порошков Сu и Ni c концентрацией 20 мас. Ni в Сu (состав 2) и 30 мас. Ni в Cu (состав N 3). Далее эти смеси перемешивали с порошком молибдена, и дальнейшие операции были аналогичны примеру 1. Прокаткой получили листы толщиной 1,4 мм. Результаты испытания листов на выдавливание по методу Эриксена представлены в табл. 3.

Введение никеля в композицию Мо-Сu приводит к ухудшению электропроводности материала, но значительно улучшает прочностные и пластические свойства. Превышение концентрации никеля выше 20мас. вызывает охрупчивание материала, связанное с появлением новых фаз.

Приведенные примеры демонстрируют неочевидность получения заданного значения ТКЛР выбором состава и типа деформации и высокую эффективность предлагаемых усовершенствований технологии для повышения выхода годного материала и удешевления способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛА С КЕРАМИКОЙ | 1972 |

|

SU332953A1 |

| ВСЕСОЮЗНАЯ f | 1972 |

|

SU327139A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1998 |

|

RU2216602C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ПСЕВДОСПЛАВА | 2014 |

|

RU2556154C1 |

| Многослойный композиционный материал для электронной техники СВЧ | 2024 |

|

RU2829081C1 |

| Способ соединения металла с керамикой | 1959 |

|

SU147902A1 |

| СПОСОБ ОЦЕНКИ ФОРМОУСТОЙЧИВОСТИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА, РАБОТАЮЩЕГО ПРИ ТЕПЛОВЫХ НАГРУЗКАХ | 1993 |

|

RU2085896C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ СПЛАВ НА ОСНОВЕ МОЛИБДЕНА | 1971 |

|

SU309062A1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ КОЛЛЕКТОРА ЭЛЕКТРОВАКУУМНОГО ПРИБОРА СВЧ | 1993 |

|

RU2077090C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДНОЙ МАТРИЦЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2686831C1 |

Изобретение относится к способу изготовления материала с регулируемым тепловым расширением. Сущность изобретения заключается в том, что перемешивают порошки тугоплавкого металла молибдена или вольфрама с медью или смесью меди с никелем, прессуют, спекают и деформируют полученную заготовку путем свободной осадки заготовки прессованием при комнатной температуре, причем компоненты смешивают при следующем их ссотношении: тугоплавкий металл 25 - 75 мас.%, медь или смесь меди с никелем остальное. После прессования осуществляют перекрестную прокатку при 250 - 350°С, причем смены направления при перекрестной прокатке осуществляют один раз при условии превышения суммарной деформации 60%. 3 з.п.ф-лы, 3 табл.

Тугоплавкий металл 25 75

Медь или смесь меди с никелем Остальное

причем в смеси меди с никелем концентрация никеля по отношению к меди не более 20% по массе, а деформацию проводят путем свободной осадки заготовки прессованием при комнатной температуре.

| МЕТАЛЛОКЕРАМИЧЕСКИЙ СПЛАВ НА ОСНОВЕ МОЛИБДЕНА | 0 |

|

SU309062A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-06-27—Публикация

1993-06-25—Подача