О5 00 00

Изобретение относится к гальванотехнике и предназначено для управления оборудованием и режимами многопроцессной линии гальванопокрытий автооператорного типа, в частности в многономенклатурном и мелкосерийном гал1 ваническом производстве.

Поосновному авт. св. № 653308 известна система управления многопроцессной линией гальванопокрытий, содержащая на каждый технологический агрегат линии датчик положения автооператора и датчик работоспособности технологического агрегата, устройство управления автооператорами по числу обслуживающих линию автооператоров, выпрямители по числу технологических агрегатов электролитической обработки, нагревателиохладители, пульт управления и индикации, цифровую вычислительную машину, соединенные с ней таймер, блок технологических программ, аналогоцифровой преобразователь, блок цифровых выходов, один из выходов которого соединен с пультом управления и индикации, блок цифровых входов, входы которого соединены с датчиками положения автооператоров и датчиками работоспособности технологических агрегатов, датчик тока и датчик температуры на каждый технологический агрегат электролитической обработки и каждый технологический агрегат нагрева-охлаждения, которые через коммутаторы соединены с аналого-цифровым преобразователем, причем выходы блока цифровых выходов соединены с устройствами управления автооператорами, с нагревателями-охладителями, с выпрямителями и коммутаторами датчиков температуры и тока, а входы блока цифрЪвых входов соединены с пультом ,управления и индикации и с устройствами управления автооператорами 1 Недостатком известной системы является то, что она не обеспечивает оптимального расхода материалов и энергоресурсов, необходимых для получения гальванических покрытий, поскольку известное устройство определяет время выдержки на стекание лишь для различных технологических приспособлений, в которых находятся покрываемые изделия (так, для подвесок 5 с, а для барабанов 12-15 с), и не позволяет автоматически изменять время выстоя автооператора у технологического агрегата при извлечении им деталей из ванны в зависимости от их категории сложности и площади поверхности, что в свою очередь приводит к повыденному расходу промывной воды и электролита, что становится особенно очевидным в многономенклатурном и мелкосерийном

производстве гальванопокрытий, при стохастическом характере появления , которые должны подвергнутьс гальванической обработке на линии, их различной площади и категории сложности.

Цель изобретения - оптимизация расхода материалов и энергоресурсов необходимых для получения гальванических покрытий путем обеспечения возможности автоматического измерения времени выдержки на стекание жидкости с поднятых изделий.

Указанная цель достигается тем, что система управления многопроцессной линией гальванопокрытий снабжена блоком расчета оптимального времени выдержки на стекание жидкости с поднятых изделий, первый вход которого связан с выходом блока цифровых входов, а остальные его входы и выходы соединены с группой входов и выходов управляющей вычислительной машины.

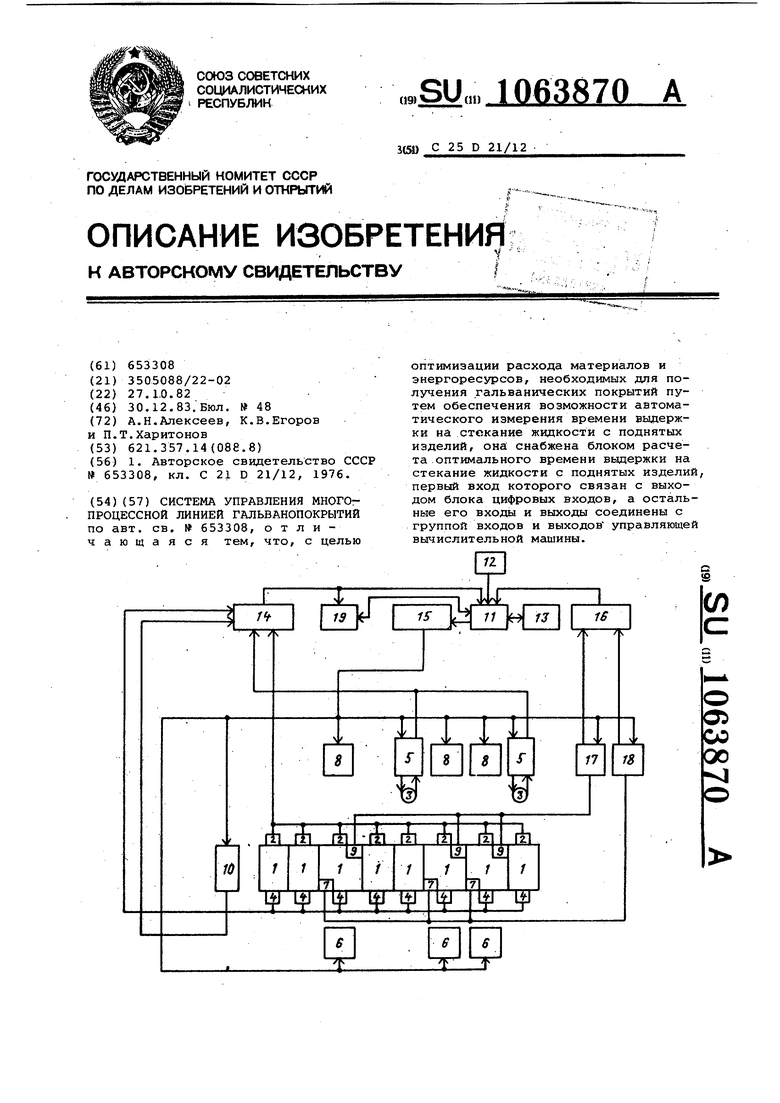

На чертеже представлена структур ная схема предлагаемой системы.

Система содержит технологические агрегаты 1 позиции останова автооператора, датчики 2 положения автооператора на линии, автооператоры 3, датчики 4 работоспособности технологического агрегата, устройства 5 управления автооператором, выпрямители 6, датчики 7 тока, нагревателиох: адителя 8, датчики 9 температуры пульт 10 управления и индикации, управляющую вычислительную машину (УВМ) 11, таймер 12, блок 13 технологических программ, блок 14 цифровых входов, блок 15 цифровых выходов, аналого-цифровой преобразователь 16, коммутатор 17 датчиков температуры, коммутатор 18 датчиков тока и блок 19 расчета оптимального времени выдержки на стекание жидкости с поднятых изделий.

Система работает следующим образом.

Перед началом работы система проверяет, исходное состояние всех устройств линии и, в случае необходимости, например, если какие-либо устройства или режимы технологических агрегатов находятся не в норме, система выдает управляющие воздействия для того, чтобы привести их в норму.

После проверки исходного состояния всех устройств линии и нормального прохождения контрольного теста на пульт 10 управления и индикации выдается сигнал о готовности системы к работе.

После сформирования очередности обработки подвесок с помощью нажати соответствующих кнопок или тумблеров на пульте 10 управления и индинации и выдачи информац1 и о виде и толщине покрытия, о виде технологического приспособления, с помощью которого производится гальваническое покрытие, о площади покрываемых .изделий или типе конфигурации вольт амперной характеристики, а также о категории сложности покрываемых изделий через блок 14 цифровых входов в управляющую вычислительную машину 11 тем самым посылается шифр покрытия, которая, анализируя поступающую в нее информацию, формирует очередность запуска подвесок ,с деталями на обработку в линию так, чтобы получить максимальную произво дительность линии. Одновременно информация о площа ди и категории сложности обрабатываемых .деталей поступает через блок 14 цифровых входов в блок 19 расчета оптимального времени выдержки на стекани с тем, чтобы обеспечить оптимальный расход материалов и энергоресурсов, необходимых для получения гальванических покрытий. Блок 19 расчета оптимального времени выдержки на стекание в зависимости от Ллощади и категории сложности покрываемых деталей рассчитывает оптимальное время выстоя автооператора у технологического агрегата после момента извлечения им де талей, подвергнувшихся обработке, величина которого после вычисления заносится в его буферное запоминающее устройство. Данные, на основании которьлх про изводится расчет, снимаются экспери ментально на этапе технологической подготовки объекта, в данном случае гальванической линии, к работе. При этом максимальная величина времени стекания не должна превышать 15 с. Тем самым оптимизируется величина производительности самой гальванической линии по критерию достижения максимально возможной производи тельности линии при обеспечении минимальных затрат на осуществление гальванических покрытий, что являет ся особенно важным при недозагрузке гальванической линии в условиях мелкосерийного производства. Для отработки временного графика выработки управляющих . воздейст;ВИЙ, который создается в оперативной памяти УВМ 11 путем обработки поступающей в нее информации о шифре покрытия, которую она извлекает из блока 13, технологических программ, УВМ с помощью таймера 12 формирует реальное время и периодически сравнивает его с временным графи ком, который в свою очередь в процессе работы пересматривается с целью повышения производительности как автооператоров, так и технологических агрегатов. В определенное время УВМ через блок 15 цифровых выходов выдает управляющее воздействие на соответствующее управлякадее устройство. При наступлении момента окончания обработки изделия в каком-либо технологическом агрегате УВМ определяет номер следующего агрегата, номер автооператора, который должен перенести в этот технологических агрегат подвеску с деталями, -направление его перемещения и выдает через блок 15 цифровых выходов на сбответств.ующее устройство 5 управления автооператором команду, по которой автооператор начинает перемещаться. При этом УВМ через блок 14 цифровых входов с высокой частотой опрашивает датчик 2 положения данного автооператора. Как только автооператор 3 достигнет заданного датчика 2 положения автооператора на линии, УВМ через блок 15 цифровых выходов снимает команду перемещения, и автооператор 3 останавливается, например, у технологического агрегата электролитической обработки. После этого УВМ выдает команду на подъем изделий из этого технологического агрегата. При этом ток через данньлй технологический агрегат 1 электролитической обработки уменьшается с уменьшением площади деталей в электролите ванны. Информация об этом изменении поступает от датчика 7 тока через коммутатор 18 датчиков тока и аналого-цифровой преобразователь 16 в УВМ 11, которая при достижении током минимального значения и сравнения его с технологически допустимым, поступающим из блока 13 технологических программ, выдает сигнал через блок 15 цифровых выходов на отключение данного выпрямителя. . Одновременно УВМ считывает величину времени на стекание с буферного запоминающего устройства блока 19 расчета оптимального времени вы- держки на стекание для первой подвески из сформированной очереди. Как только окончится рассчитанное блоком 19 время выдержки на стекание, УВМ через блок 15 цифровых выходов выдает команду на устройство 5 управления автооператором, а:втооператор 3 начинает перемещаться в сторону технологического агрегата последующей обработки. После окончания обработки изделий на гальванической линии УВМ выдает сигнал в блок 19 расчета оптимального времени выдержки на стекание, по которому происходит обнуление ячеек в буферном запоминающем уст5 .106 ройстве по первой обработанной подвеске с изделиями из сформированной, очереди. В последствии эти свободвые ячейки используются для хранеВИЯ информации об оптимальном времени выдержки на отекание для последующей подвески с изделиями. поступиБщей на обработку, Таким образом, изобретение позво ляет существенно повысить техникоэкономические показатели системы путем оптимизации расхода материалов и энергоресурсрв, за счет обеспечения возможности автоматического 06 изменения времени выдержки на стекание жидкости с поднятых автооператором изделий, что, в свою Ьчередь, приводит к оптимальному расходу электролита и промывной воды на гальванической линии, Реализация блока расчета оптимального времени выдержки на стекание не вызывает принципиальных за,труднений, так как блок может быть реализован как на базе современных liC серий 133,155,164, так и с помодью стандартных программ1фуемых калькуляторов.типов БЗ-21, БЗ-34.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления многопроцессной линией гальванопокрытий | 1976 |

|

SU653308A1 |

| Система управления многопроцессной линией гальванопокрытий | 1988 |

|

SU1534105A1 |

| Многопроцессная линия гальванических покрытий | 1988 |

|

SU1585396A1 |

| Устройство программного управления автооператорами многопроцессных автоматических линий гальванопокрытий | 1982 |

|

SU1081243A1 |

| Устройство программного управления автооператорами гальванической линии | 1980 |

|

SU943337A1 |

| Способ автоматического регулирования подачи воды в промывные ванны гальванических линий | 1982 |

|

SU1065506A1 |

| Устройство для программного управления автоматическими линиями гальванопокрытий | 1981 |

|

SU1003023A1 |

| Устройство для программного управления автооператорами гальванической линии | 1987 |

|

SU1429089A1 |

| Устройство для программного управления автоматическими линиями гальванопокрытий | 1983 |

|

SU1173393A1 |

| Способ последовательной локализации пункта назначения транспортного робота автоматической линии гальванопокрытий | 1989 |

|

SU1694712A1 |

СИСТЕМА УПРАВЛЕНИЯ МНОГОПРОЦЕССНОЙ ЛИНИЕЙ ГАЛЬВАНОПОКРЫТИЙ по авт. св. № 653308, отличающаяся тем, что, с целью оптимизации расхода материалов и энергоресурсов, необходимых для получения гальванических покрытий путем обеспечения возможности автоматического измерения времени выдержки на стскание жидкости с поднятых изделий, она снабжена блоком расчета .оптимального времени выдержки на отекание жидкости с поднятых изделий, первый вход которого связан с выходом блока цифровых входов, а остальные его входы и выходы соединены с группой входов и выходов управляющей вычислительной машины.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Система управления многопроцессной линией гальванопокрытий | 1976 |

|

SU653308A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-12-30—Публикация

1982-10-27—Подача