Изобретение относится к гальванической обработке деталей, включающей подготовительные и основные операции. Преимущественное применение изобретение может найти при нанесении покрытий в автомобилестроении, ТНП, фотографии, приборостроении, изготовлении телевизоров и т.п.

Определение толщины пленки покрытия, остающейся на поверхности тела, извлекаемого из неподвижной жидкости, представляет большой практический интерес с точки зрения оптимизации различных технологических процессов.

Известны способы определения толщины пленки, остающейся на поверхности извлекаемой из раствора детали (см. например, В.Г. Левин "физико-химическая гидродинамика", М. Физматгиз, 1959, С. 674-683, З.П. Штильман, В.И. Байков "Реодинамика и теплообмен в пленочных течениях", Минск: Наука и техника, 1979, гл. 4). В указанных источниках информации описан механизм создания на движущейся пластине слоя жидкости и зависимости толщины слоя жидкости, остающейся на пластине, от скорости извлечения пластины, вязкости жидкости и т.д. Установлено, что уменьшение скорости извлечения деталей приводит к уменьшению выноса жидкости и одновременно приводит к падению производительности технологического процесса.

В то же время источники информации, в которых была бы установлена четкая зависимость между скоростью извлечения детали из жидкости и скорость стекания при гальванической обработке изделий не обнаружены.

Ближайшим технологическим решением, выбранными в качестве прототипа, является способ гальванической обработки деталей, регламентированный "ГОСТ 9.305 84. Покрытия металлические и неметаллические неорганические". Способ включает в себя следующие операции:

загрузку деталей в гальваническую ванну;

обработку деталей в электролите;

извлечение деталей из ванны с вертикальной скоростью подъема, равной 133-150 мм/с;

выдержку деталей над ванной для стекания электролита в течение не менее 3 с;

загрузку деталей в промывную ванну;

промывку деталей в воде, при этом в воду вносится электролит, остающийся на поверхности деталей. Загрязненная вода поступает на очистку;

извлечение деталей из воды с вертикальной скоростью 130-150 мм/с;

выдержку деталей над ванной для стекания воды в течение не менее 6 с.

Недостатком прототипа является большой вынос электролита и связанный с этим значительный расход воды на промывку. Согласно приведенному ГОСТу для нанесения качественного покрытия удельный вынос электролита должен составлять 0,2 л/м2 поверхности деталей независимо от их материала и состава покрытия, что является чрезмерно большой величиной.

Задача изобретения является повышение производительности процесса гальванической обработки деталей за счет уменьшения количества технологических операций путем уменьшения выноса электролита и сокращения расхода промывной воды.

Поставленная задача решается за счет того, что в способе гальванической обработки деталей, включающем их загрузку в гальваническую ванну, выдержку в электролите, извлечение деталей с последующей загрузкой в промывную ванну, выдержку в ней и извлечение из нее, согласно изобретению извлечение деталей из электролита и воды производят со скоростью, равной скорости их стекания с деталей, а в момент отрыва деталей от поверхности электролита и воды скорость извлечения деталей увеличивают в 5-10 раз.

Неизвестны способы гальванической обработки деталей, характеризующиеся указанной совокупностью признаков.

Вместе с тем отличительные признаки изобретения совместно с ограничительными признаками обеспечивают решение поставленной задачи в силу следующих обстоятельств. Стекающая с детали жидкость имеет два слоя - внутренний в виде практически неподвижной пленки и внешней, который движется по внутреннему, испытывая сопротивление движению за счет сил трения между этими слоями.

Как показали проведенные эксперименты, при извлечении детали с большей скоростью, чем скорость стекания жидкости, наблюдается унос внешнего слоя, который обнаруживается на поверхности жидкости после ее стекания.

В случае извлечения детали со скоростью меньшей, чем скорость стекания наблюдается следующее: внешний слой сил сцепления с электролитом образует на зеркале ванны мениск, вследствие чего неизбежно происходит вынос электролита.

И только при равенстве скоростей движения деталей и стекания жидкости не происходит выноса электролита. Таким образом, технический эффект, выражающийся в снижении выноса электролита, позволяет исключить операцию выдержки над ванной с электролитом, а следовательно способствует повышению производительности процесса гальванической обработки.

Этому способствует также и второй отличительный признак изобретения, выражающийся в увеличении скорости подъема детали в момент отрыва от зеркала ванны, т.к. при уже стекшем с детали электролите нет необходимости в медленном подъеме детали.

Предлагаемый способ гальванической обработки характеризуется следующей совокупностью признаков: загрузка деталей в гальваническую ванну, обработка деталей в электролите, извлечение деталей из ванны со скоростью, равной скорости стекания его с деталей, при этом в момент отрыва деталей от зеркала ванны скорость извлечения увеличивают, загрузка деталей в промывную ванну, извлечение деталей из воды со скоростью, равной скорости ее стекания с поверхности деталей.

Ниже приводится конкретный пример осуществления предлагаемого способа.

Перед нанесением электролита определяют скорость его стекания с деталей, а также скорость стекания промывной воды с этих же деталей. Для этого деталь погружают в электролит, извлекают ее, наносят на поверхности слоя электролита на извлеченной детали метку красителем и замеряют время движения метки по детали в слое стекающего электролита. Зная длину детали, т.е. длину пути метки, вычисляют скорость стекания электролита. Аналогично определяют скорость стекания с детали воды.

Далее производят непосредственную обработку детали в электролите. Деталь из меди погружают в ванну с электролитом цинкования, выдерживают в ней в течение 1 мин, а затем извлекают со скоростью 25 мм/с, равной предварительно определенной скорости стекания электролита с поверхности детали. В момент отрыва детали от зеркала ванны скорость подъема детали увеличивают до 200 мм/с. Для получения сравнительных данных дополнительно проводили извлечение детали до отрыва от поверхности электролита с большей скоростью 150 мм/с (прототип). Затем детали опускают в промывную ванну с 1 л воды и промывают течении 10 с. Промытые детали до отрыва от поверхности воды извлекают также с двумя скоростями: со скоростью 40 мм/с, равной предварительно определенной скорости стекания воды с детали, и с большой скоростью 150 мм/с. (прототип). В момент отрыва детали от поверхности воды скорость извлечения детали увеличивают до 200 мм/с.

Подобным же образом проводили обработку детали и стали в электролите химического никелирования, осветления, электролите травления.

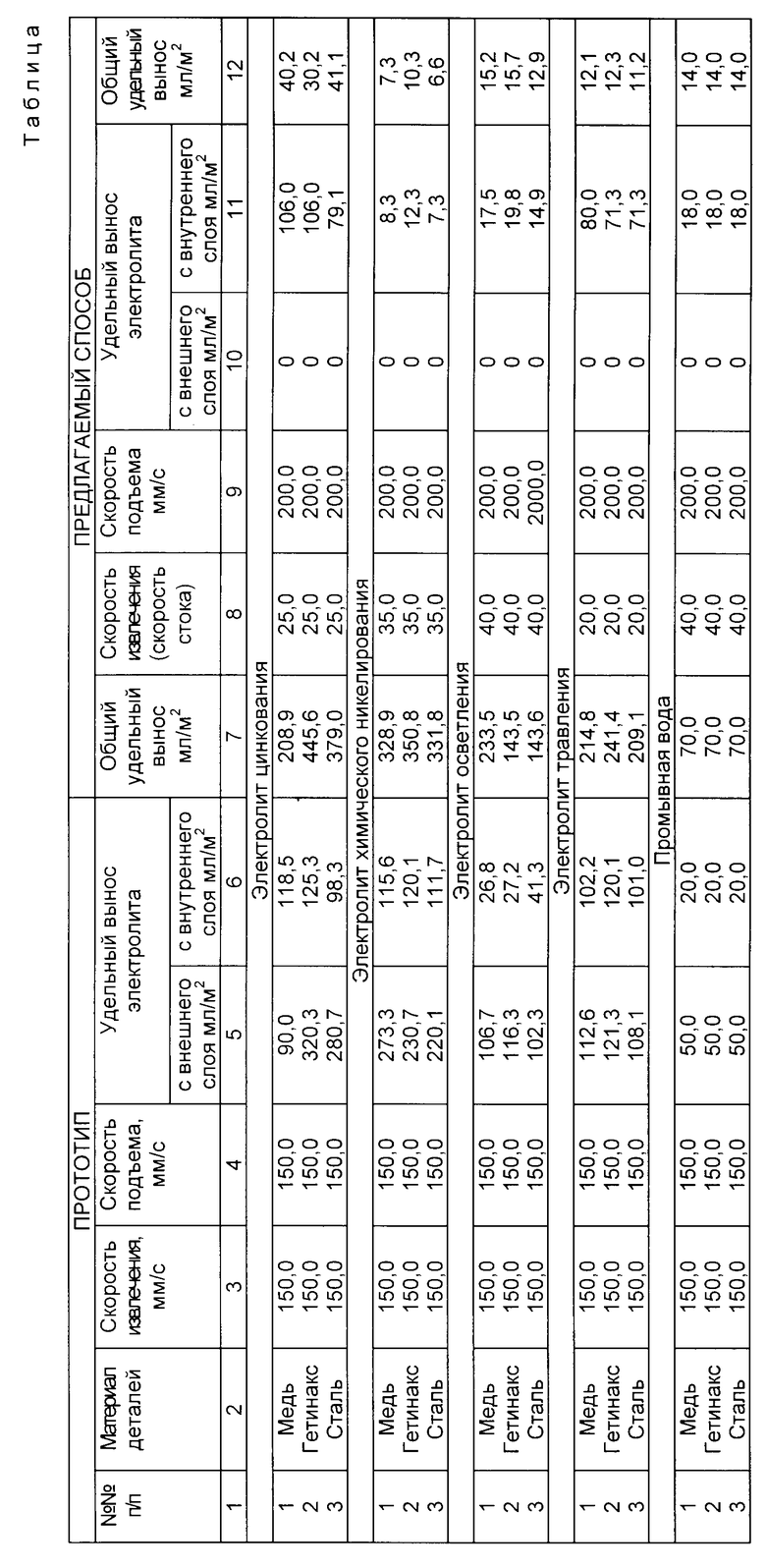

Полученные результаты приведены в таблице, показывающей зависимость выноса электролита и воды от скорости извлечения из него деталей и подъема деталей над зеркалом ванны.

Определение выноса промывной воды проводили весовым методом. Для этого предварительно взвешивали детали и стакан сбора воды. Затем детали непосредственно после отрыва от поверхности воды выдерживали в течении 10 с над стаканом, взвешивали стакан с водой и вычисляли массу воды при ее свободном стекании. Одновременно взвешивали деталь и вычисляли массу внутреннего слоя воды.

Табличные данные показывают, что при скорости извлечения деталей, превышающей скорость стекания жидкости (прототип), вынос электролита путем его стекания, т.е. с внешнего слоя, составляет 90,0- 300,3 мл/м2, а вынос промывной воды 50,0 мл/м2. При извлечении деталей со скоростью, равной скорости свободного стекания жидкости, стекание воды и электролита не происходит, что и позволяет исключить в предлагаемом способе выдержку деталей над ванной.

Из таблицы видно, как уменьшается вынос электролита и промывной воды с внутреннего слоя (при извлечении деталей со скоростью, равной скорости стекания, и при увеличении скорости подъема деталей после их отрыва от поверхности жидкости).

Таким образом, по сравнению со способом прототипом, общий вынос электролита уменьшается в 5 (медь-цинкование), 50,2 (сталь-химическое никелирование), а вынос воды уменьшается в 5 раз.

Уменьшение выноса электролита позволяет исключить в предлагаемом способе выдержку деталей над ванной и сократить количество промывок, т.е. в значительной степени повысить производительность процесса гальванообработки, а также снизить его непроизводительные потери, что особенно важно при наличии в нем дорогостоящих металлов и др./ и ценных добавок /хромин, хромоксан и др./, а также драгоценных металлов, когда производится специальная обработка непроточной промывной воды с улавливанием металлов.

Уменьшение выноса электролита позволяет уменьшить расход промывной воды, т.к. расчет воды ведется с учетом вносимого электролита.

Отсутствие свободного стекания электролита и промывной воды при движении детали над ваннами с различными электролитами позволяют продлить срок их работы, т.к. в эти ванны не будет вноситься посторонний электролит и вода из ванны, в которой деталь промывалась после предыдущей операции гальванической обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЛЬВАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2005 |

|

RU2293145C1 |

| СПОСОБ ГАЛЬВАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2004 |

|

RU2260635C1 |

| СПОСОБ ОЧИСТКИ ПРОМЫВНЫХ ВОД ПОСЛЕ ОПЕРАЦИЙ НАНЕСЕНИЯ ГАЛЬВАНОПОКРЫТИЙ | 1993 |

|

RU2074118C1 |

| Способ промывки деталей в процессах нанесения гальванических покрытий | 1988 |

|

SU1787178A3 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ ХРОМОМ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБ | 2000 |

|

RU2173356C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ВАНН УЛАВЛИВАНИЯ ХЛОРАММИАКАТНЫХ ЭЛЕКТРОЛИТОВ | 1993 |

|

RU2080415C1 |

| СПОСОБ ОЧИСТКИ ПРОМЫВНОЙ ВОДЫ ПРИ ЭЛЕКТРООСАЖДЕНИИ ПОКРЫТИЙ СВИНЦОМ И ЕГО СПЛАВАМИ | 2011 |

|

RU2481426C2 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ И ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЕТАЛИ И АВТОМАТИЧЕСКАЯ КАМЕРА ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2021 |

|

RU2771126C1 |

| Система управления многопроцессной линией гальванопокрытий | 1982 |

|

SU1063870A2 |

| Способ промывки изделий после поверхностной обработки | 1991 |

|

SU1816802A1 |

Изобретение относится к гальванической обработки деталей и обеспечивает повышение производительности процесса за счет уменьшения количества технологических операций путем уменьшения выноса электролита и сокращения расхода промывной воды. Сущность изобретения. В способе гальванической обработки деталей извлечение деталей из электролита и воды производят со скоростью, равной скорости их стекания с деталей, а в момент отрыва деталей от поверхности электролита и воды скорость извлечения деталей увеличивают в 5 - 10 раз. 1 табл.

Способ гальванической обработки деталей, включающий их загрузку в гальваническую ванну, выдержку в электролите, извлечение деталей из гальванической ванны с последующей загрузкой в промывную ванну, выдержку в ней и извлечение из нее, отличающийся тем, что извлечение деталей из электролита и воды производят со скоростью, равной скорости стекания электролита и воды с деталей, а в момент отрыва деталей от поверхности электролита и воды скорость извлечения деталей увеличивают в 5 10 раз.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Покрытия металлические и неметаллические неорганические.- М.: Издательство стандартов, 1988, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-10-10—Публикация

1995-05-11—Подача