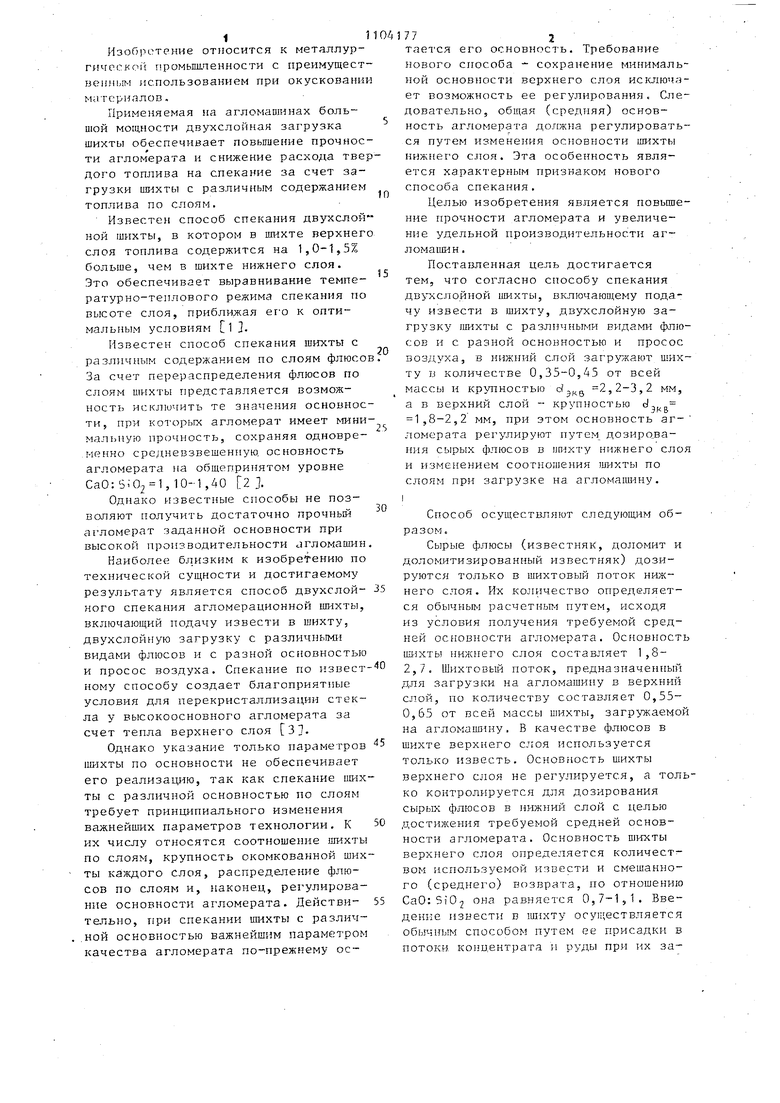

1 Изобретение относится к металлургическоГ промьшпенности с преимущест Beuiii;it-i использованием при окусковани м;|.чСриалов. Применяемая ла агломапмнах большой мощности двухслойная загрузка шихты обеспечивает повытиение прочнос ти агломерата и снижение расхода тве дого топлива на спекание за счет загрузки ишхты с различным содержанием топлива по слоям. Известен способ спекания двухслой ной шихты, в котором в шихте верхнег слоя топлива содержится на 1,0-1,5% больше, чем в шихте нижнего слоя. Это обеспечивает выравнивание температурно-теплового режима спекания по высоте слоя, приближая ег-о к оптимальным условиям l j. Известен способ спекания шихты с различным содержанием по слоям флюсо За счет перераспределения флюсов по слоям шихты представляется возможность исключить те значения основнос ти, при которых агломерат имеет мини мальную прочность, сохраняя одновреr-iRHHo средневзвешенную, основность агломерата на общепринятом уровне СаО:5;02 1, 10-1,40 2 . Однако известные способы не лоз воляют получить достаточно прочный агломерат заданной основности при высокой производительности агломашин Наиболее близким к изобретению по технической сущности и достигаемому результату является способ двухслойного спекания агломерационной шихты, включающий подачу извести в шихту, двухслойную загрузку с различными видами флюсов и с разной основностью и просос воздуха. Спекание по извест ному способу создает благоприятные условия для перекристаллизации стекла у высокоосновного агломерата за счет тепла верхнего слоя ЗТ. Однако указание только параметров пихты по основности не обеспечивает его реализацию, так как спекание шихты с различной ocHOBFfостью по слоям требует принципиального изменения важнейших параметров технологии, К их числу относятся соотношение 1ш-5хты по слоям, крупность окомкованной шихты каждого слоя, распределение флюсов по слоям и, наконец, регулирование основности агломерата. Действительно, при спекании шихты с различ.ной основностью важнейшим параметром качества агломерата по-ирежнему ос1772тается его основность. Требование нового способа - сохранение минимальной основности верхнего слоя иослючает возможность ее регулирования. Следовательно, общая (средняя) основность агломерата должна регулироваться путем изменения основности шихты нижнего слоя. Эта особенность является характерным признаком нового способа спекания. Целью изобретения является повьппение прочности агломерата и увеличение удельной производительности агломашин . Поставленная цель достигается тем, что согласно способу спекания дв тчслойной шихты, включающему подачу извести в шихту, двухслойную загрузку шихты с различными видами флюсов и с разной основностью и просос воздуха, в нижний слой загружают шихту в количестве 0,35-0,45 от всей массы и крупностью cf 2,2-3,2 мм, а в верхний слой - крупностью d,, 1,8-2,2 мм, при этом основность агломерата регулируют путем дозиро вания сырых флюсов в имхту нижнего слоя и изменением соотношения )1гихты по слоям при загрузке на агломаишну. Способ осуществляют следующз м образом. Сырые флюсы (известняк, доломит и доломитизированный известняк) дозируются только в шихтовый поток нижнего слоя. Их количество определяется обычным расчетным путем, исходя из условия получения требуемой средней основности агло.мерата. Основность шихты нижнего слоя составляет 1,82,7. Шихтовый поток, предназначенный для загрузки на агломаши 1у в верхний слой, по количеству составляет 0,55- 0,65 от всей массы шихты, загружаемой на агломашину. В качестве флюсов в шихте верхнего слоя используется только известь. Основность шихты верхнего слоя не регулируется, а только контрол1- руется для дозирования сырых флюсов в нижний слой с целью остижения требуемой средней основности агломерата. Основность шихты верхнего слоя определяется количеством используемой и:звести и смешанного (среднего) возврата, по отношению СаО:SiO она равняется 0,7-1,1. Ввеение извести в шихту осуществляется обычным способом путем ее присадки в отоки концентрата и руды при их закладке в штабель или при бункеровании в шихтовом отделении. Топливо дозируется обычным образом, принятым при двухслойной загрузке шихты на агломашину; 20-80% в шихтовом отделении, остальное в аглокорпусе путем его подачи до или после окомкования. В шихтовый поток верхнего слоя топлива вводится на 0,51,5% больше, чем в шихтовый поток нижнего слоя. При окомковании расход воды на увлажнение поддерживают таким, чтобы крупность окомкованной шихты нижнего слоя, определяемая по d, была равной 2,2-3,2 мм, а крупность окомкованной шихты верхнего слоя 1,8-2,2 мм Влажность шихты нижнего слоя на €,51,0% больше влажности шихты верхнего слоя. Абсолютные значения влажностей окомкованной шпхты обоих потоков под бираются опытным путем, как это делается на практике. Критерием оптимальной влажности является крупность оком кованной шихты, как наиболее достоверный входной параметр технологического режима спекания. Загрузка шихты на агломашшу осуш,ествляется в два приема. В нижний слой загружается высокоосновная шихта содержаш;ая, кроме извести, сырые флю сы, в верхний слой загружается низко основная шихта, содержаш;ая в качестве флюсов только обожженную известь. Соотношение шихты по слоям выд.ержива ется на уровне 0,55-0,65:0,45-0,35, соответственно верхний и нижний слои по массе. Перераспределение необожженных флюсов в нижний слой компенсирует избыточное количество тепла в этой части спекаемого слоя, обусловливаемое явлением регенерации тепла. Пере распределение флюсов по высоте слоя позволяет избежать критическую основность агломерата 1,1-1,3, при которой он имеет минимапьную прочность Повыление основности шихты вьпие СаО: :Si02 1,7 увеличивает количество расплава и повышает его жидкотекучесть. Это явление целесообразно использовать для увеличения крупности окомкованной шихты сверх оптимума. Известно, что предельная величина крупности окомкованной шихты ограничивается процессами массообмена (рост размера частиц шихты сокращает поверхность контактирования их между 7/4 собой) , JTO с;;ерж11пает возможности повьппения интенсивности спекания на пути увеличения .степени окомкования шихты. Увеличение количества распллва и В1 1сокая его смачиваюи1ая способность позволяют увеличить абсолютные значения оптимальных величин крупности окомкованной шихты. Границы интервала с),„ 2,2-3,2 мм учитывают колебания химнко-минералогического состава рудной части шихты. Перераспределение 1Ш1хты по слоям обратно тому, что имеет место при обычной технологии, обусловливается изменением потребления тепла по высоте спекаемого слоя, вызванного сосредоточением сырь(х флюсов в одном слое. При увеличении доли шихты нижнего слоя до 0,50-0,65, как при обычной технологии, регенерируемого тепла не хватает на всю высоту этого слоя. В результате в нижних горизонтах остаются непрореагировавшие карбонаты. Это снижает выход годного продукта. Пример 1. Базовый вариант (обычная технология спекания двухслойной шихты). Шихта состояла из материалов, используемых на аглофабрике Новолипецкого металлургического завода.Железосодержащие компоненты ишхты: руды Лебединская 21% и стойленская 32%, концентраты (ГОКи) Лебединский 12,5%, Михайловский 9,0%, Губкинский 10,5%, Ковдорский 15,0%. В качестве флюсов использован обычный и долотггизированный извест- няк Студеновского и Да 1ковского месторождений и обожженную известь производства НЛМЗ. Топливом коксик. Возврат готовили путем дробления спеков. Методика приготовления шихты ими- тировала условия ее подготовки на аглофабрике: железорудная часть шихты вместе с марганцевой рудой и известью (2%) закладывалась в штабель (300500 кг), который выдерживали 4-5 сут. Спекание вели при начальном разрежении 11,77 кПа (1200 мм вод.ст.). Оценку эффективности предлагаемого способа проводили по трем показателям удельной производительности: по бункерному, скиповому и стабилизированному. Два первых из них соответствуют аналогичным показателям в производственных условиях (сходство до,стигнуто путем приложения одинаковой работы разрушения, испытываемой спеком на стадии образования годного бункерного и годного скипового агломератов) . Выход годного стабилизированного агломерата позволяет оценить возможности совершенствования схемы обработки спека с целью снижения мелочи cкипoвo f агломерате до лучших показа телей зарубежной практики 2,5-5,0%. Апробировалось четыре варианта ра пределения топлива по слоям, %: Верхний 5,3 6,0 6,5 7,0 слой Нижний 4,3 5,0 5,5 6,0 слой Крупность окомкованной шихты изме нялась в пределах 1,8-2,6 мм (по dg Высота слоя 280-400 мм с шагом 40 мм В результате опытов определены максимальные значения удельной прои водительности тю бункерному, 1,687 скиповому 1,413т/м по стабилизированному 1,161 , и технологические параметры, при которых бьши достигнуты эти показатели Высота слоя, мм320 Соотношение пшхты по слоям (верхний: :нижний)0,4-р,6 Содержан 1е. Представленные показатели спекани и технологические параметры, обеспеч вающие достижение максимальных значе ний по удельной производительности, являются базовым вариантом. Пример 2. Примеры выгюлнения предлах-аемого способа приведены в табл . 2-4, Рудная часть тихты того же состава, что и в базовом варианте. Шихта для каждого слоя готовилась отдель 1о: известняк и доломит (соответственно 60 и 40%) добавлялись только в гш1хту нгокнего слоя. 1-1звесть добавлялась к смеси железорудных материалов и ее содержание в шихте калсдого слоя определялось долей рудной части шихты. При установленной норме расхода извести (2% к рудной части шихты, как и в базовом варианте) и содержании 25% возврата с основностью. 1,3 основность шихты верхнего слоя составляла 0,7. Основность шихты нижнего слоя равна трем значениям: 1,9 (l), 2,2 ( rj ) и 2,7 ( in ) . Соотношение шихты по слоям определялось в соответствии с требованием пол ™еиия агломерата средней основности 1,3: Варианты Доля шихты верхнего слоя0,5 0,6 0,7 Доля шихты нижнего слоя0,5 0,4 0,3 Крупность окомкованной шихты верхнего слоя варьировалась в ггределах 1,7-2,2 мм, а нижнего слоя - 2., 13,3 мм. Кроме того, представленные Лримеры выполнения предлагаемого способа охватывают варианты различной высоты спекаемого слоя. Это сделано для того, чтобы налболее достоверно определить эффективность изобретения. Ниже приводятся технологические параметры, при которых достиг;1уты максимальные значения показателей спекания: Высота слоя, мм 400 Соотношение агихты по слоям (верхний: нижний) 0,6:0,4 Основность пихты (СаО: :5iG, ) верхний слой 0,7 нижний слой 2,2 Абсолютные значения показателей спекания составляют (удельная производительность по трем видам годного продукта): по бункерному 1,858, по скиповому 1,627, по стабилизированному 1,440 . Сравнение технологических параметров двух сравниваемых способов спека ния (базовый вариант и предлагаемый способ) показывает, что спекание двухслойной шихты с различной основностью по слоям требует .принципиально новых технологических параметров. Например: масса шихты нижнего сло меньше массы шихты верхнего слоя, крупность шихты нижнего слоя больше крупности шихты верхнего слоя. Несоблюдение этих требований снижает эффективность предлагаемого способа спекания до уровня обычного способа спекания или даже еще ниже. Распределение топлива по слоям при новом способе спекания остается таким же, как и при обьмиой технологии. В верхнем слое топлива содержит ся на 1,0-1,5% больше, чем в нижнем. Эффективность предлагаемого спосо ба спекания двухслойной шихты привед на в табл.1. В табл.2-4 - основные технологические параметры и показатели спекани двухслойной шихты с различной основностью по слоям при высоте слоя 300, 400 и 500 мм соответственно. 78 Данные показывают, что предлагае-. мьш способ спекания обеспечивает прирост удельной производительности агльмашины и возможность усовершенство.вания схемы обработки спека путем увеличения числа стадий грохочения до образования стабилизированного агломерата. При этом, производство агломерата не только не снизится, но даже увеличится. Удельная производительность по стабилизированному агломерату по предлагаемому способу 1,440 т/м. ч, что превышает удельную- производительность по скиповому в базовом варианте 1,413 т/м2,ч. Внедрение предлагаемого способа спекания в производство позволит реально подойти к решению задачи снижения мелочи в скиповом агломерате до уровня лучших примеров зарубежной практики 2,5-5,0% или на 12-15%. Таблица 1

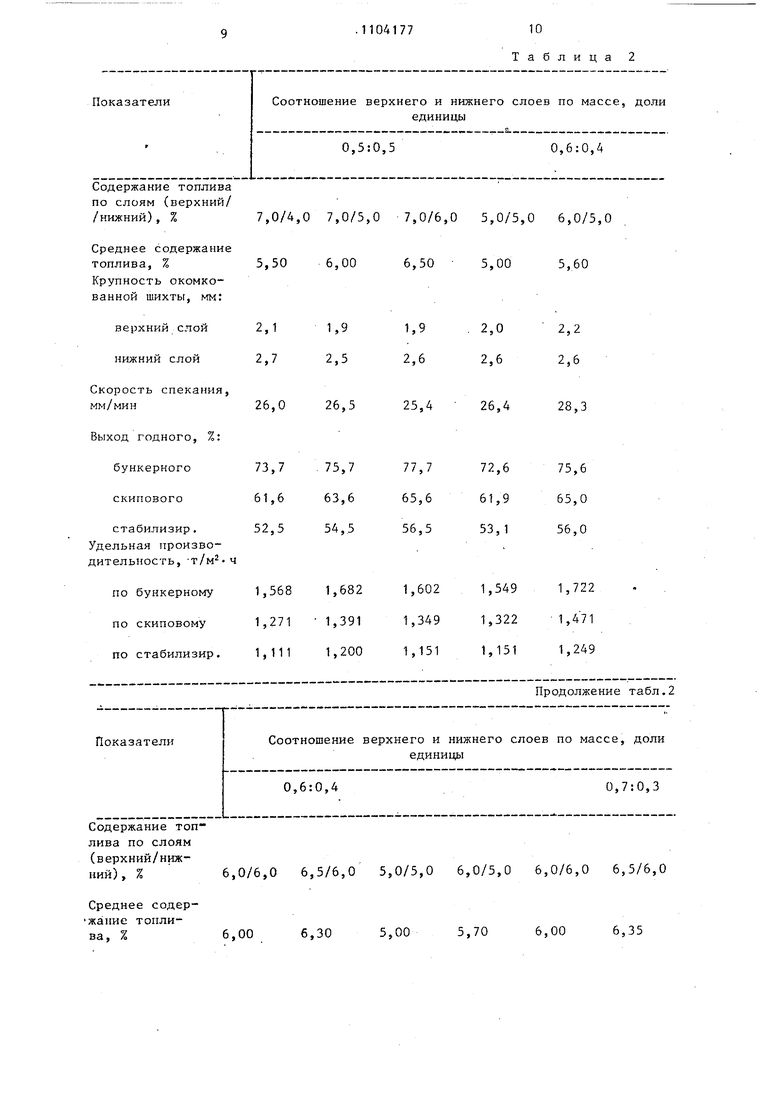

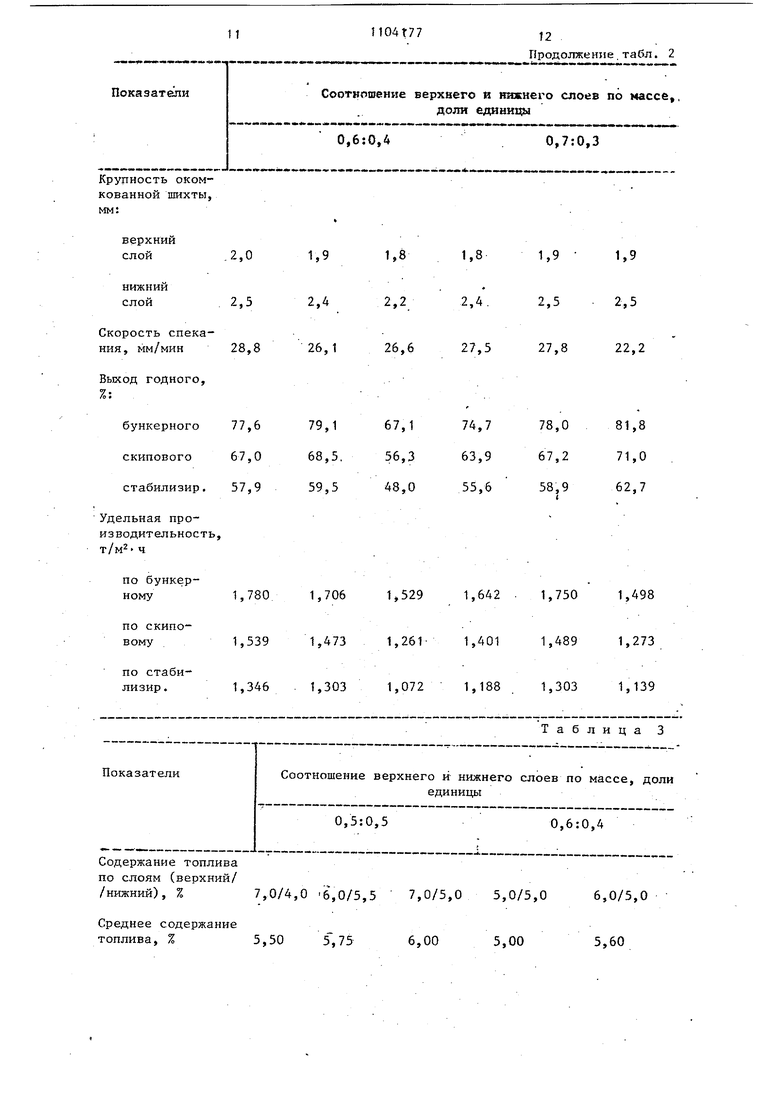

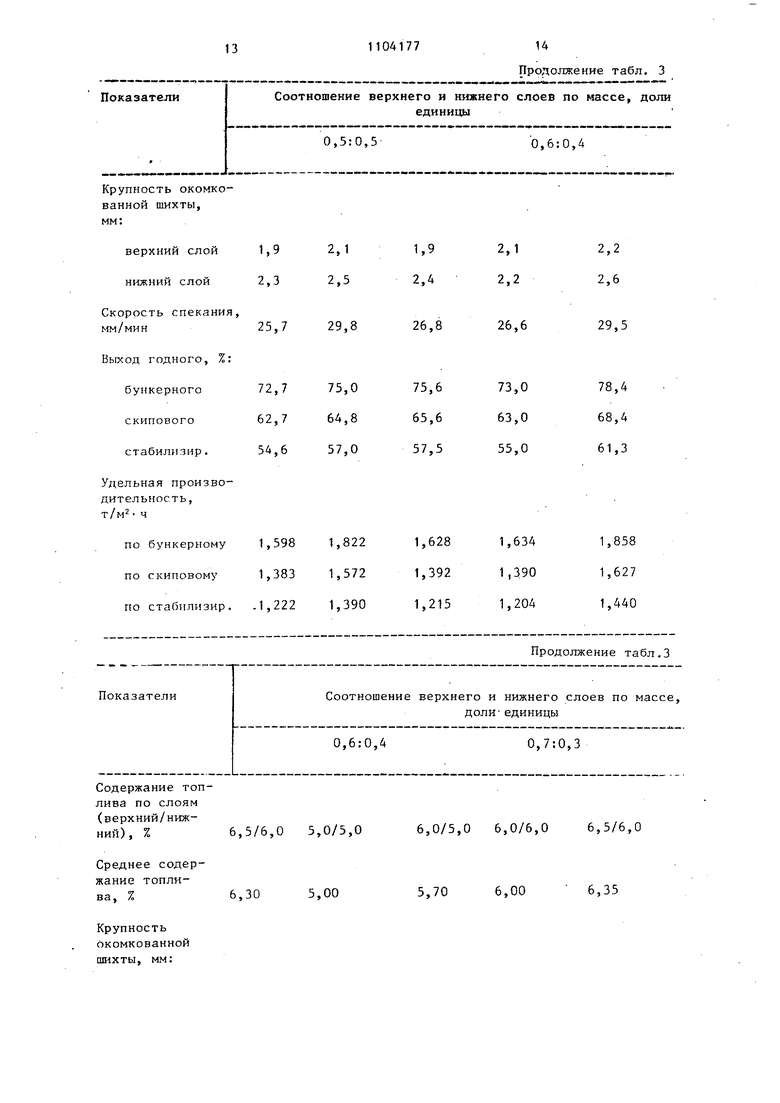

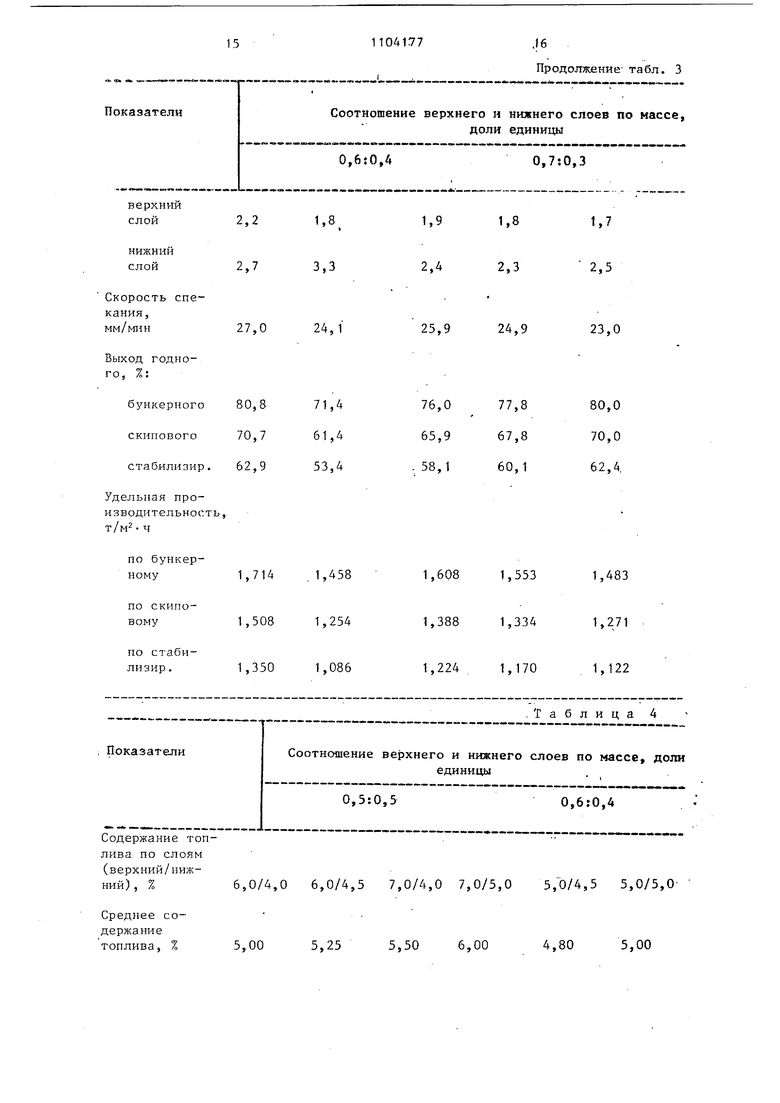

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1995 |

|

RU2095435C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2110589C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2002 |

|

RU2228375C1 |

| Способ подготовки шихты к спеканию | 1987 |

|

SU1435631A1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2003 |

|

RU2246545C2 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2011 |

|

RU2465349C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2293774C2 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| Способ приготовления агломерационной шихты | 1986 |

|

SU1470415A1 |

СПОСОБ СПЕКАНИЯ ДВУХСЛОЙНОЙ ШИХТЫ, включающий подачу и:звести в шихту, двухслойную загрузку шихты с различными видами флюсов и с разной основностью и просос воздуха, отличающийся тем, что, с целью иовьшения прочности агломерата и увеличения удельной производительности агломашин, в нижний слой загружают шихту в количестве 0,35-0,45 от всей массы и крупностью 2,23,2 мм, а в верхний слой - крупностью ,8-2,2 мм, при этом основность агломерата регулируют путем дозирования сырых флюсов в шихту нижнего слоя и изменением соотношения шихты по слоям при загрузке на агло(Л машину.

Содержание топлива по слоям (верхний/ 7,0/4,0 7,0/5,0 /нижний), % Среднее содержание топлива, % 5,50 6,00 Крупность окомкованной шихты, мм: верхний слой нижний слой Скорость спекания, мм/мин 26,0 26,5 25 Выход годного, %: бункерного скипового стабилизир, Удельная производительность, 1,682 по бункерному 1,568 1,391 по скиповому 1,271 по стабилизир. 1,111 1,200 1,151 Содержание топлива по слоям (верхний/нижний), % 6,0/6,0 6,5/6,0

Среднее содержание топли6,30 5,00 ва, %6,00 1, 1,

Продолжение табл.2

6,35

6,00

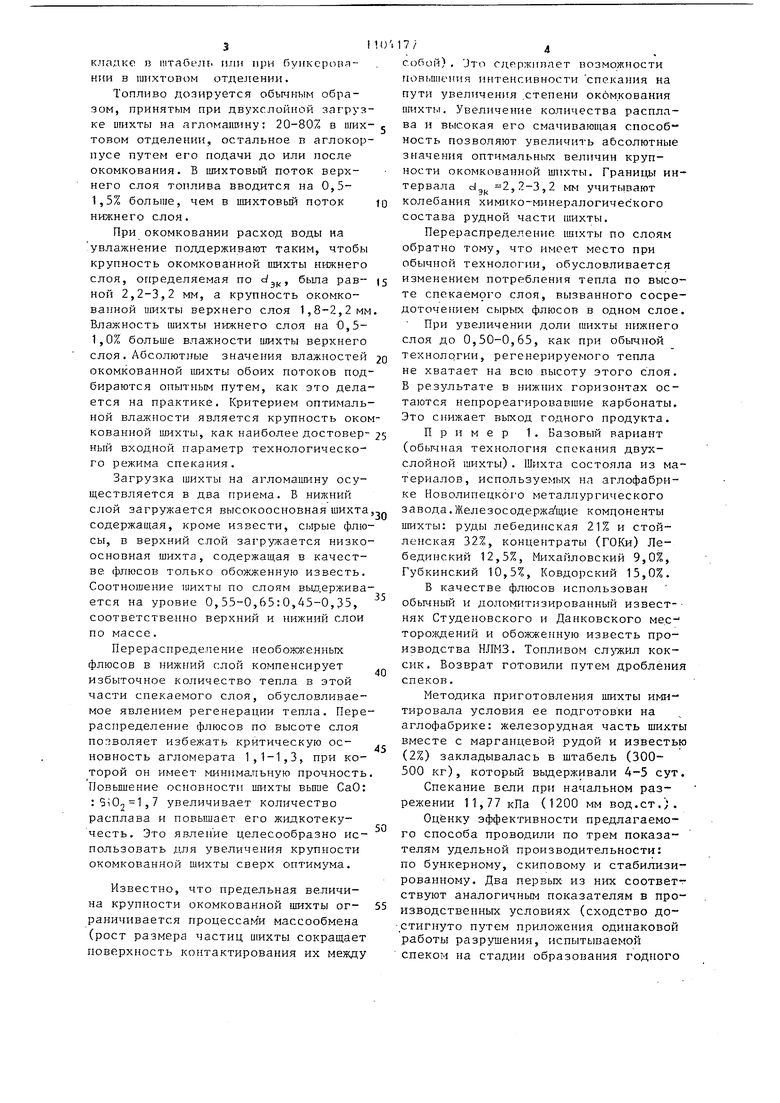

5,70 7,0/6,0 5,0/5,0 6,0/5,0 6,50 5,00 5,60 ,4 26,4 1,722 1,549 602 1,471 1,322 349 1,151 1,249 5,0/5,0 6,0/5,0 6,0/6,0 6,5/6,0 Показатели Соотношение

0,6:0,4 Крупность окомкованной шихты, мм: верхний слой нижний 2,42,2 слой Скорость спека26,126,6 ния, мм/мин 28,8 Выход годного, %: 79,167,1 бункерного 77,6 68,5,56,3 скипового 67,0 59,548,0 стабилизир. 57,9 Удельная производительность, т/м ч по бункер1,7061,529 ному по скипо1,4731,261вомупо стаби1,3031,072 лизир .

Содержание топлива по слоям (верхний/ /нижний), % 7,0/4,0 ,5 7,0/5,0 5,0/5,0 Среднее содержание топлива, % 5,50 5,75 6,00

0,7:0,3 1,8

Таблица 3

6,0/5,0 верхнего и нижнего слоев по массе,, доли единицы 1,81,9 1,9 2,4.2,5 7,527,822,2 1,6421,7501,498 1,4011,4891,273 1,188 . 1,3031,139 5,00 5,60

6,5/6,0 5,0/5,0

5,00

6,30

Продолжение табл. 3

6,0/5,0 6,0/6,0 6,5/6,0

6,35

6,00

5,70

15

27,024,1

80,8 70,7 62,9 ь,

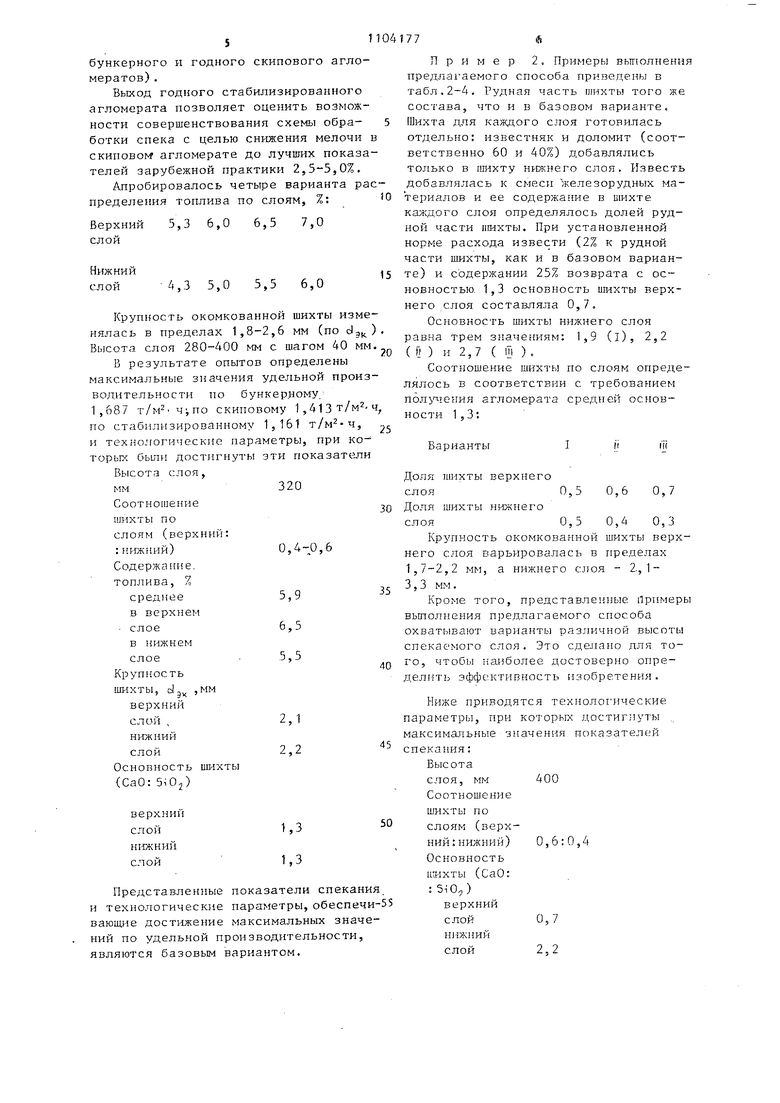

1,458 1,714 1,254 1,508 1,086 1,350 Показатели Соотношение Содержание топлива по слоям (верхний/нижний), % 6,0/4,0 6,0/4,5 7,0/4,0 Среднее содержание5,00 5,25 5,50 топлива, %

1104177

.16

Продолжение- табл. 3

25,924,9

23,0

1,6081,5531,483

1,3881,3341,271

1,2241,1701,122

.Таблица 4

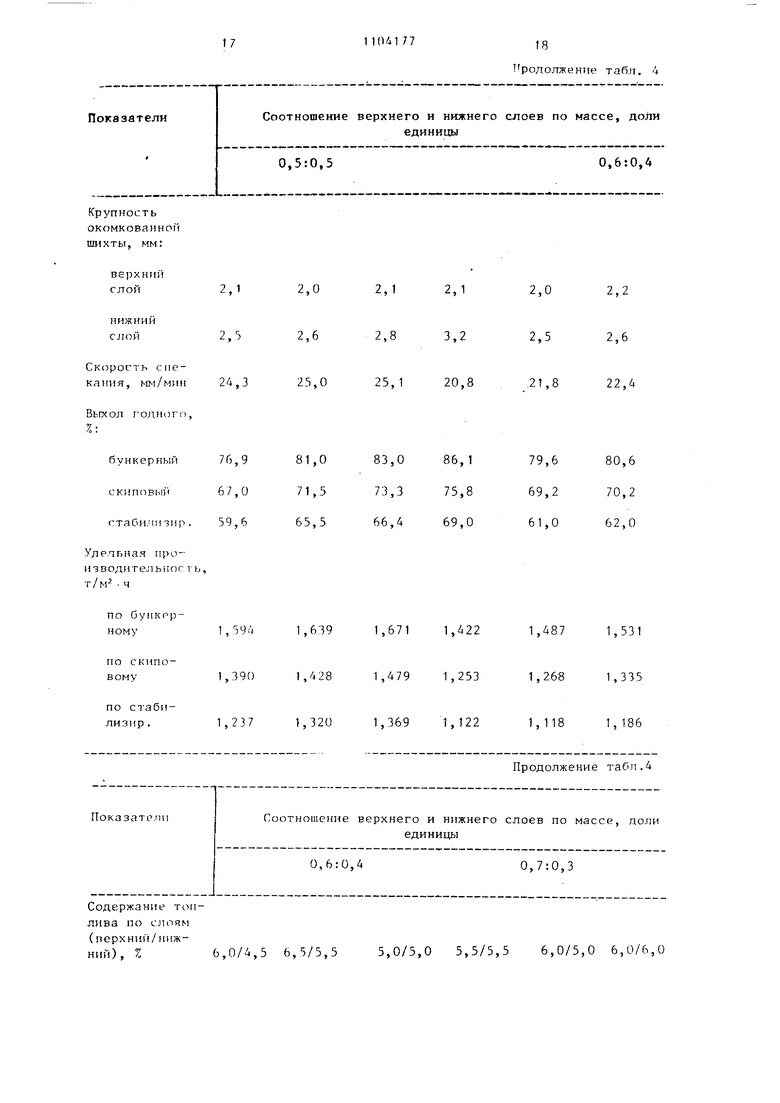

0,5:0,5

0,6:0,4 верхнего и нижнего слоев по массе, доли единицы 7,0/5,0 5,0/4,5 5,0/5,0 6,00 4,80 5,00

17

2,02,12,1

2,1

2,62,83,2

2,3

24,3

25,025,120,8

81,083,086,1

76,9

71,573,375,8

67,0

59,6

65,566,469,0 ъ,

1,6391,6711,422

1,59/1 1,390

1,4281,4791,253

1,3201,3691,122 1,237

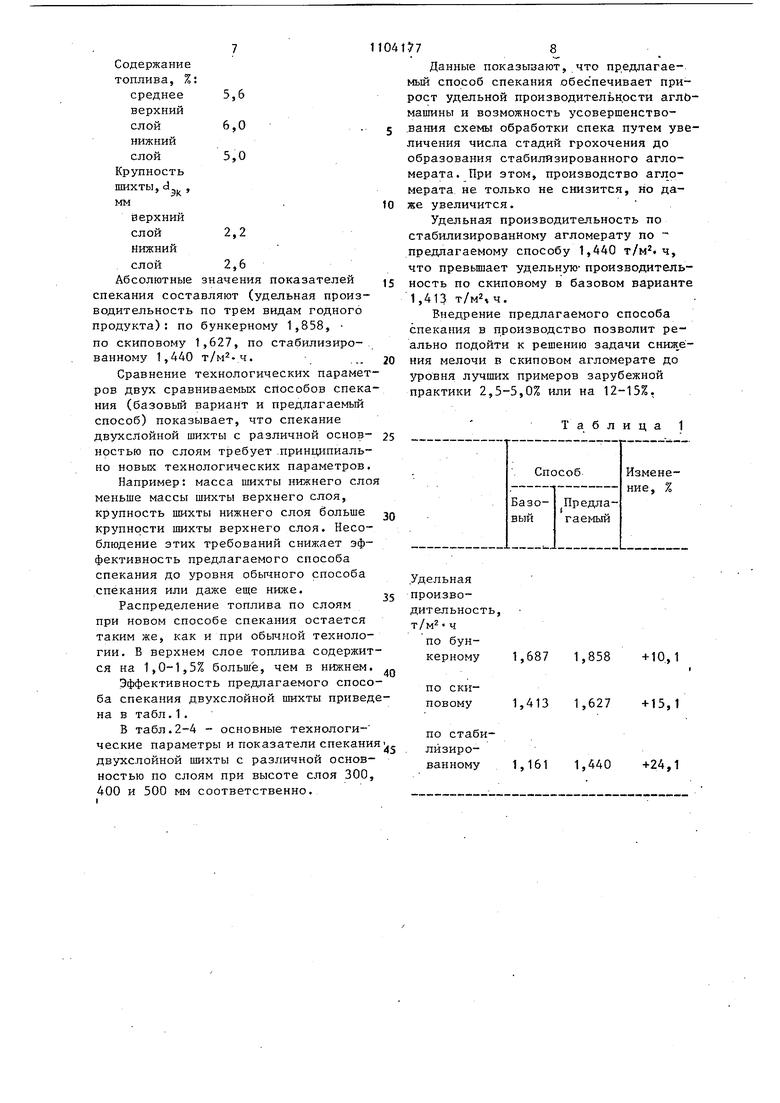

Содержание топлива по слоям (перхний/нижний), % 6,0/4,5 6,5/5,5

104177

18 продолжение табл. ч

2,0 2,2 2,5 2,6 .21,8 22,4

80,6 70,2 62,0

1,487 1,531 1,268 1,335 1,118 1,186

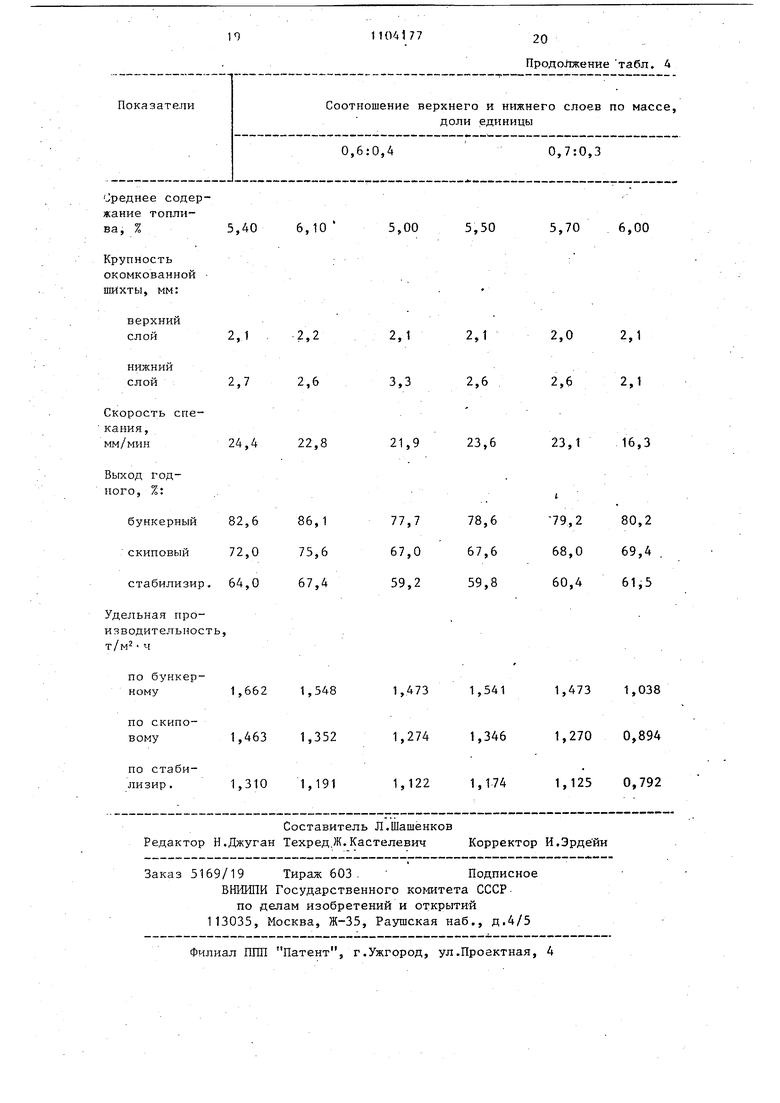

Продолжение табл.4

5,0/5,0 5,5/5,5 6,0/5,0 6,0/6,0

5,40 6,10

Скорость спекания, мм/мин

24,4 22,8

Продолжение табл. 4

5,70 6,00

5,00 5,50

23,1 16,3

21,9 23,6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-07-23—Публикация

1983-04-22—Подача