Область техники, к которой относится изобретение

Это изобретение относится к изделиям, на которые нанесено многослойное декоративно-защитное покрытие, имеющее внешний вид или цвет нержавеющей стали.

Предпосылки создания изобретения

В соответствии с существующими технологиями изготовления различные латунные изделия, такие как водопроводные краны, накладки водопроводных кранов, круглые дверные ручки, некруглые дверные ручки, дверные пластинки (либо с именами, либо обрамляющие замочные скважины) и т.п., сначала шлифуют и полируют до зеркального блеска, а затем наносят защитное органическое покрытие, например, состоящее из акриловых смол, уретановых смол, эпоксидных смол и т.п., на полированную поверхность. Недостатком этой системы является то, что операция шлифования и полирования, в частности, если изделие имеет сложную форму, является трудоемкой. Кроме того, известные органические покрытия не всегда настолько долговечны, насколько это желательно, и подвержены агрессивному воздействию кислот. Следовательно, было бы довольно выгодно, если бы латунные изделия или изделия из совсем другого материала, либо пластмассовые, либо керамические, либо металлические, можно было бы снабдить покрытием, которое придавало бы изделию декоративный внешний вид, а также придавало бы износостойкость, стойкость к истиранию и стойкость к коррозии. В данной области техники известно, что на изделие можно нанести многослойное покрытие, которое придает декоративный внешний вид, а также придает износостойкость, стойкость к истиранию и стойкость к коррозии. Это многослойное покрытие включает в себя декоративно-защитный, придающий цвет слой такого нитрида тугоплавкого металла, как нитрид циркония или нитрид титана. Этот придающий цвет слой, когда он является слоем нитрида циркония, придает цвет латуни, а когда он является слоем нитрида титана, то придает цвет золота.

Между прочим, в патентах США №№5922478, 6033790 и 5654108 описано декоративно-защитное покрытие, которое придает изделию декоративный цвет, например полированной латуни, и придает износостойкость, стойкость к истиранию и стойкость к коррозии. Было бы весьма выгодно, если бы удалось разработать декоративно-защитное покрытие, которое придавало бы, по существу, те же свойства, что и покрытия, содержащие нитрид циркония или нитрид титана, но вместо цвета латуни или цвета золота имело бы цвет нержавеющей стали. Такое покрытие и предложено в настоящем изобретении.

Краткое изложение сущности изобретения

Настоящее изобретение посвящено изделию, такому как пластмассовое, керамическое или металлическое изделие, имеющему декоративно-защитное многослойное покрытие, осажденное, по меньшей мере, на части его поверхности. Более конкретно, изобретение посвящено изделию или подложке, в частности металлическому изделию, например, из нержавеющей стали, алюминия, латуни или цинка, имеющему осажденные на его поверхности многочисленные наложенные друг на друга слои материалов некоторых конкретных типов. Это покрытие является декоративным, а также придает стойкость к коррозии, износостойкость и стойкость к истиранию.

Это покрытие придает внешний вид нержавеющей стали, т.е. имеет цветовой тон нержавеющей стали. Таким образом, поверхность изделия, на которой имеется такое покрытие, имитирует поверхность нержавеющей стали.

Изделие имеет осажденный на его поверхности, по меньшей мере, один электролитический слой. Поверх электролитического слоя, по меньшей мере, один или более слоев нанесен путем осаждения из паровой фазы, например, физического осаждения из паровой фазы. Более конкретно, поверх электролитического слоя нанесен защитно-декоративный, придающий цвет слой, состоящий из оксида тугоплавкого металла или оксида сплава на основе тугоплавких металлов со стехиометрическим содержанием кислорода. Стехиометрическое содержание кислорода в этих оксидах составляет от примерно 5 до примерно 25 атомных процентов, в предпочтительном варианте - от примерно 8 до примерно 18 атомных процентов.

Краткое описание чертежей

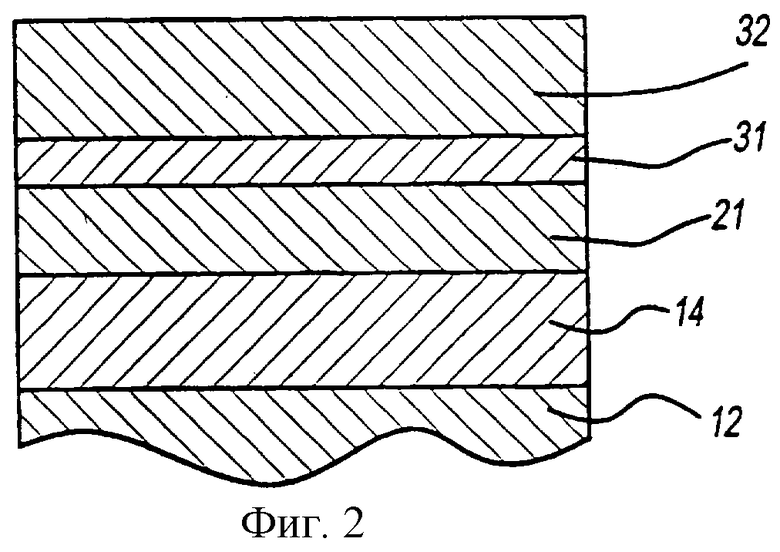

На фиг.1 представлен вид в поперечном разрезе, не в масштабе, части подложки, имеющей слой полублестящего никеля на поверхности подложки, слой блестящего никеля на слое полублестящего никеля и слой тугоплавкого оксида металла или придающий цвет слой тугоплавкого оксида металла на слое блестящего никеля,

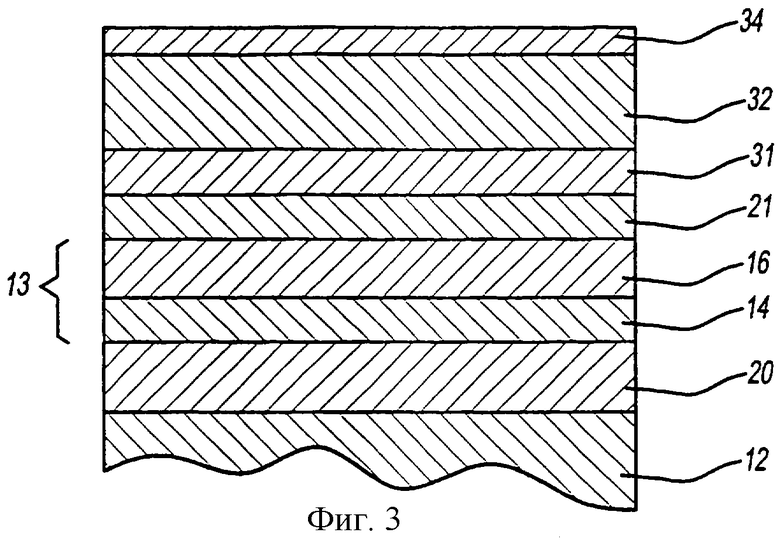

на фиг.2 представлен вид, аналогичный фиг.1, за исключением того, что на слое полублестящего никеля нет слоя блестящего никеля, но на этом слое полублестящего никеля имеется слой хрома, а на слое хрома расположен электролитический тонкий металлический слой тугоплавкого металла или сплава на основе тугоплавких металлов, а на этом слое расположен придающий цвет слой оксида тугоплавкого металла или оксида сплава на основе тугоплавких металлов, и

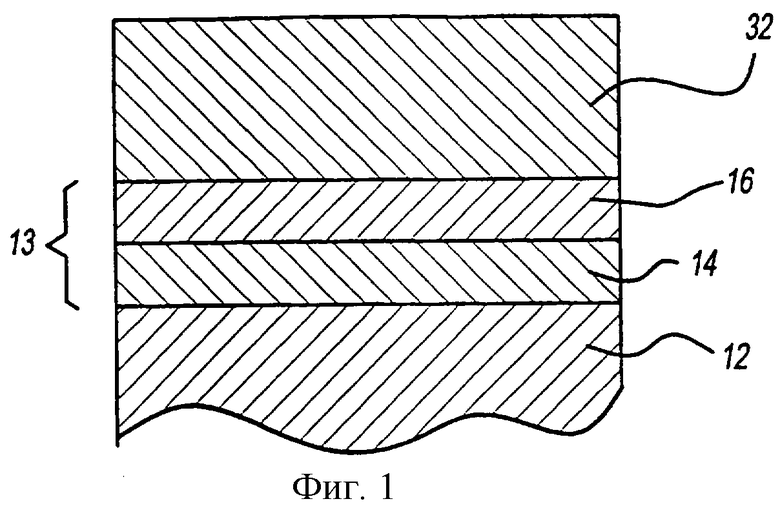

на фиг.3 представлен вид, аналогичный фиг.1, за исключением того, что на поверхности изделия имеется слой меди, на поверхности слоя меди имеется слой полублестящего никеля, на слое полублестящего никеля имеется слой блестящего никеля, на слое блестящего никеля имеется слой хрома, на слое хрома расположен электролитический тонкий металлический слой тугоплавкого металла или сплава на основе тугоплавких металлов, и на этом тонком слое расположен придающий цвет слой, а на этом придающем цвет слое имеется слой, состоящий из оксида тугоплавкого металла или оксид сплава на основе тугоплавких металлов, имеющий слой со стехиометрическим содержанием кислорода.

Описание предпочтительных конкретных вариантов осуществления

Изделие или подложка 12 может состоять из любого материала, на который может быть нанесен осаждаемый слой, так что этим материалом может быть пластмасса, например, сополимер акрилонитрила, бутадиена и стирола (САБС), полиолефин, поливинилхлорид и фенолформальдегид или им может быть керамика, металл или сплав металла. В одном конкретном варианте осуществления, это изделие или подложка состоит из металла или металлического сплава, такого как сплавы меди, стали, бронзы, цинка, алюминия, никеля и т.п.

Как показано на фиг.1-3, в предлагаемом изобретении, первый слой или группу слоев наносят на поверхность изделия каким-либо способом нанесения покрытий, например нанесения гальванических покрытий. Вторую группу слоев наносят на поверхность слоя или слоев гальванического покрытия способом осаждения из паровой фазы. При этом нанесенные электролитические слои служат в качестве грунтовки для выравнивания поверхности изделия. В одном конкретном варианте осуществления настоящего изобретения, на поверхность изделия может быть нанесен слой 13 никеля. Слой никеля может содержать любую из известных разновидностей никеля, которые наносят осаждением, например блестящий никель, полублестящий никель, матовый (сатинированный) никель и т.д. Слой 13 никеля может быть нанесен, по меньшей мере, на части поверхности подложки 12 посредством обычных и хорошо известных процессов нанесения гальванических покрытий. Эти процессы предусматривают использование обычной ванны (обычного электролита) для нанесения гальванических покрытий, например, такой как ванна Уоттса (электролит для никелирования) в качестве электролита для нанесения гальванического покрытия. В типичном случае, такие ванны (электролиты) содержат сульфат никеля, хлорид никеля и борную кислоту, растворенную в воде. Можно также использовать все электролиты для нанесения гальванических покрытий, содержащие хлориды, сульфаматы и фторбораты. По выбору, эти ванны (электролиты) могут включать в себя ряд хорошо известных и традиционно используемых соединений, таких как выравнивающие добавки, блескообразующие добавки и т.п. Для получения слоя зеркально блестящего никеля в электролит для нанесения гальванического покрытия нужно добавить, по меньшей мере, одну блескообразующую добавку класса I и, по меньшей мере, одну блескообразующую добавку класса II. Блескообразующие добавки класса I - это органические соединения, которые содержат серу. Блескообразующие добавки класса II - это органические соединения, которые не содержат серу. Блескообразующие добавки класса II также могут способствовать выравниванию и, когда их добавляют в ванну для нанесения гальванического покрытия, не содержащую блескообразующие добавки класса I, приводят к получению осадков полублестящего никеля. Эти блескообразующие добавки класса I включают в себя алкилнафталиновые и бензолсульфоновые кислоты, бензол- и нафталин- ди- и трисульфоновые кислоты, бензол- и нафталинсульфонамиды, а также сульфонамиды, такие как сахарин, винил- и аллилсульфонамиды, и сульфоновые кислоты. Блескообразующие добавки класса II в общем случае представляют собой ненасыщенные органические вещества, например, такие как спирты ацетиленового или этиленового ряда, этоксилированные и пропокслированные спирты ацетиленового ряда, кумарины и альдегиды. Эти блескообразующие добавки класса I и класса II хорошо известны специалистам в данной области техники и их легко приобрести. Между прочим, они описаны в патенте США №4421611, упоминаемом здесь для справок.

Слой никеля может представлять собой монолитный слой, например, полублестящего никеля, матового (сатинированного) никеля или блестящего никеля или может представлять собой двойной слой, содержащий два слоя разного никеля, например, слой, состоящий из полублестящего никеля, и слой, состоящий из блестящего никеля. Толщина слоя никеля в общем случае является толщиной, эффективной для выравнивания поверхности изделия и придания ему повышенной стойкости к коррозии. Эта толщина в общем случае находится в диапазоне от примерно 2,5 мкм, предпочтительно - от примерно 4 мкм, до примерно 90 мкм.

В данной области техники хорошо известно, что перед осаждением слоя никеля на подложке эту подложку подвергают кислотному активированию, помещая в обычную и хорошо известную кислую ванну.

В одном конкретном варианте осуществления, изображенном на фиг.1, слой 13 никеля на самом деле состоит из двух слоев 14 и 16 разного никеля. Слой 14 состоит из полублестящего никеля, тогда как слой 16 состоит из блестящего никеля. Это двойное осаждение никеля обеспечивает нижележащей подложке улучшенную защиту от коррозии. Полублестящее, не содержащее серу гальваническое покрытие 14 наносят посредством обычных процессов нанесения гальванических покрытий непосредственно на поверхность подложки 12. Затем подложку 12, содержащую слой 14 полублестящего никеля, помещают в ванну для блестящего никелирования и осаждают слой 16 блестящего никеля на слой 14 полублестящего никеля.

Толщина слоя полублестящего никеля и слоя блестящего никеля является толщиной, по меньшей мере, эффективной для обеспечения улучшенной защиты от коррозии и/или для выравнивания поверхности изделия. В общем случае, толщина слоя полублестящего никеля составляет, по меньшей мере, примерно 1,25 мкм, в предпочтительном случае - по меньше мере, примерно 2,5 мкм, а в более предпочтительном случае - по меньшей мере, примерно 3,5 мкм. Верхний предел толщины в общем случае не критичен и определяется из второстепенных соображений, таких как стоимость. Тем не менее, в общем случае толщина не должна превышать примерно 40 мкм, в предпочтительном случае - примерно 25 мкм, а в более предпочтительном случае - примерно 20 мкм. Слой 16 блестящего никеля в общем случае имеет толщину, по меньшей мере, примерно 1,2 мкм, в предпочтительном случае - по меньшей мере, примерно 3 мкм, а в более предпочтительном случае - по меньшей мере, примерно 6 мкм. Диапазон верхнего предела толщины слоя блестящего никеля в общем случае не критичен и определяется из второстепенных соображений, таких как стоимость. Тем не менее, в общем случае эта толщина не должна превышать примерно 60 мкм, в предпочтительном случае - примерно 50 мкм, а в более предпочтительном случае - примерно 40 мкм. Слой 16 блестящего никеля также работает как выравнивающий слой, склонный покрывать или заполнять дефекты в подложке.

В одном конкретном варианте осуществления, показанном на фиг.2 и 3, между слоем 13 никеля и слоями, осаждаемыми из паровой фазы, осажден один или более дополнительных слоев 21 гальванического покрытия. Эти дополнительные слои гальванического покрытия включают в себя, но не в ограничительном смысле, хром, оловоникелевый сплав и т.п. Когда слой 21 состоит из хрома, его можно наносить на слой 13 никеля обычными и хорошо известными способами хромирования. Эти способы вместе с различными ваннами (электролитами) для хромирования описаны в работах Брассара "Нанесение декоративных гальванических покрытий - процесс в переходе", в сб. "Отделочная обработка металлов" (Brassard, "Decorative Electroplating - A Process in Transition", Metal Finishing), c.105-108, июнь 1998 г.; и Заки, "Хромирование", в кн. "Руководство по фенолформальдегидным полимерам" (Zaki, PF Directory), c.146-160; а также в патентах США №№4460438, 4234396 и 4093522; все эти первоисточники упоминаются здесь для справок.

Ванны (электролиты) для хромирования хорошо известны и их легко приобрести. Типичная ванна (электролит) для хромирования содержит хромовую кислоту или ее соли, а также ион катализатора, например сульфата или фторида. Ионы катализатора могут формироваться серной кислотой или ее солями и кремнефтористоводородной кислотой. Эти ванны могут работать при температуре примерно 44,4-46,7°С (112-116°F). В типичном случае, во время хромирования используют плотность тока, составляющую примерно 1615 ампер на квадратный метр (150 ампер на квадратный фут), при напряжении примерно 5-9 вольт.

Слой хрома в общем случае имеет толщину, по меньшей мере, примерно 0,05 мкм, в предпочтительном случае - по меньшей мере, примерно 0,12 мкм, а в более предпочтительном случае - по меньшей мере, примерно 0,2 мкм. Верхний предел толщины в общем случае не критичен и определяется из второстепенных соображений, таких как стоимость. Тем не менее, в общем случае толщина слоя хрома не должна превышать примерно 1,5 мкм, в предпочтительном случае - примерно 1,2 мкм, а в более предпочтительном случае - примерно 1 мкм.

Вместо слоя 21, состоящего из хрома, возможен слой, состоящий из оловоникелевого сплава, т.е. сплава никеля и олова. Слой оловоникелевого сплава можно наносить на поверхность подложки посредством обычных и хорошо известных процессов лужения и никелирования. Эти процессы и соответствующие ванны (электролиты) являются обычными, хорошо известны и описаны в патентах США №№4033835, 4049508, 3887444, 3772168 и 3940319; все эти патенты упоминаются здесь для справок.

Слой оловоникелевого сплава предпочтительно содержит примерно 60-70 массовых процентов олова и 30-40 массовых процентов никеля, более предпочтительно примерно 65% олова и 35% никеля, что отражает атомный состав SnNi. Ванна для нанесения гальванического покрытия содержит достаточные количества никеля и олова для придания вышеописанного состава оловоникелевому сплаву.

Технически реализуемый процесс нанесения лужения-никелирования известен как процесс "НиКоллойтм" (NiColloyтм), разработанный фирмой "АТОТЕХ" (AUTOTECH) и описанный ею в листке технической информации под названием "НиКоллой", выпущенном 30 октября 1994 г.

Толщина слоя 21 оловоникелевого сплава в общем случае составляет, по меньшей мере, примерно 0,25 мкм, в предпочтительном случае - по меньшей мере, примерно 0,5 мкм, а в более предпочтительном случае - по меньшей мере, примерно 1,2 мкм. Диапазон верхнего предела толщины не критичен и в общем случае зависит от экономических соображений. В общем случае эта толщина не должна превышать примерно 50 мкм, в предпочтительном случае - примерно 25 мкм, а в более предпочтительном случае - примерно 15 мкм.

В еще одном конкретном варианте осуществления, показанном на фиг.3, слои гальванического покрытия содержат слой или слои 20 меди, осажденные на поверхность 12 изделия, слой или слои 13 никеля на слое 20 меди и слой 21 хрома на слое 13 никеля.

В этом конкретном варианте осуществления, слой или слои 21 меди осаждают, по меньшей мере, на части поверхности изделия посредством обычных и хорошо известных процессов меднения. Процессы меднения и ванны (электролиты) для меднения являются обычными и хорошо известны в данной области техники. Между прочим, они описаны в патентах США №№3725220, 3769179, 3923613, 4242181 и 4877450, сведения о которых упоминаются здесь для справок.

Предпочтительный слой 21 меди выбирают из основной меди и кислой меди. Слой меди может быть монолитным и состоять из меди одного типа, такой как основная медь или кислая медь, или может содержать два слоя разной меди, такие как слой, состоящий из основной меди, и слой, состоящий из кислой меди.

Толщина слоя меди в общем случае находится в диапазоне, по меньшей мере, от примерно 2,5 микрон, в предпочтительном случае - по меньшей мере, от примерно 4 микрон, до примерно 100 микрон, в предпочтительном случае - до примерно 50 микрон.

При наличии двойного слоя меди, состоящего, например, из слоя основной меди и слоя кислой меди, толщина слоя основной меди в общем случае составляет, по меньшей мере, примерно 1 микрон, а в предпочтительном случае - по меньшей мере, примерно 2 микрона. Верхний предел толщины в общем случае не критичен. В общем случае, толщина не должна превышать примерно 40 микрон, а в предпочтительном случае - примерно 25 микрон. Толщина слоя кислой меди в общем случае составляет, по меньшей мере, примерно 10 микрон, а в предпочтительном случае - по меньшей мере, примерно 20 микрон. Верхний предел толщины в общем случае не критичен. В общем случае, толщина не должна превышать примерно 40 микрон, а в предпочтительном случае - примерно 25 микрон.

На поверхности слоя 21 меди посредством обычных и хорошо известных процессов нанесения гальванических покрытий может быть осажден слой 13 никеля. Эти процессы описаны выше.

Как и в вышеописанном конкретном варианте осуществления, слой 13 никеля может представлять собой монолитный слой, например, полублестящего никеля или блестящего никеля или может представлять собой двойной слой, содержащий два слоя разного никеля, например, слой 14, состоящий из полублестящего никеля, и слой 16, состоящий из блестящего никеля.

Поверх слоя 13 никеля, а в предпочтительном варианте - поверх слоя 16 блестящего никеля, осаждают слой 21, состоящий из хрома. Слой 21 хрома может быть осажден на слой 16 обычными и хорошо известными способами хромирования.

В другом конкретном варианте осуществления, показанном на фиг.3, на поверхность изделия осаждают слой 14 полублестящего никеля, а на слой полублестящего никеля осаждают слой 21 хрома.

Покрытие, имеющее внешний вид нержавеющей стали, также может иметь матированную текстуру. Это достигается за счет текстурирования подложки посредством, например, токарно-шлифовального станка, оснащенного шлифовальным кругом типа "Скотч Брайт" (Scotch Bright). В общем случае, не следует использовать слой блестящего никеля, когда желателен внешний вид матированной нержавеющей стали, потому что слой блестящего никеля будет выравнивать текстуру, оставляемую шлифованием, и исключать или, по меньшей мере, сглаживать внешний вид матированной поверхности.

Покрытие, имеющее внешний вид нержавеющей стали, также может иметь текстуру штейна. Это достигается за счет использования, например, химического состава никелевого покрытия типа "Перл Брайт" (Pearl Brite) вместо блестящего никеля.

Поверх слоя или слоев гальванического покрытия путем осаждения из паровой фазы, например, физического осаждения из паровой фазы и химического осаждения из паровой фазы, осаждают защитно-декоративный, придающий цвет слой 32, состоящий из оксида тугоплавкого металла или оксида сплава тугоплавких металлов, имеющего низкое, т.е. субстехиометрическое, содержание кислорода. Это низкое, субстехиометрическое содержание кислорода в общем случае составляет от примерно 5 атомных процентов до примерно 25 атомных процентов, в предпочтительном случае - от примерно 8 атомных процентов до примерно 18 атомных процентов.

Между прочим, именно это низкое содержание кислорода в слое 32, содержащем оксид тугоплавкого металла или оксид сплава тугоплавких металлов, и обуславливает цвет нержавеющей стали, который должен быть у придающего цвет слоя 32.

Тугоплавкий металл, включающий в себя оксид тугоплавкого металла, представляет собой цирконий, титан, гафний и т.п., в предпочтительном варианте - цирконий, титан или гафний. Для образования оксида также можно использовать сплав тугоплавких металлов, такой как цирконийтитановый сплав, цирконийгафниевый сплав, титангафниевый сплав и т.п. Так, например, оксид может включать в себя оксид цирконийтитанового сплава.

Толщина этого защитного, придающего цвет слоя 32 является толщиной, которая эффективна, по меньшей мере, для придания цвета нержавеющей стали и для придания стойкости к истиранию, стойкости к царапанию, износостойкости и повышенной химической стойкости. В общем случае, эта толщина составляет, по меньшей мере, примерно 1000 Å, в предпочтительном случае - по меньшей мере, примерно 1500 Å, а в более предпочтительном случае - по меньшей мере, примерно 2500 Å. Верхний предел толщины в общем случае не критичен и зависит от второстепенных соображений, таких как стоимость. Толщина в общем случае не должна превышать примерно 0,75 мкм, а в предпочтительном случае - примерно 0,5 мкм.

Одним способом осаждения слоя 32 является физическое осаждение из паровой фазы с использованием реактивного распыления или реактивного катодного электродугового испарения. Реактивное распыление или реактивное катодное электродуговое испарение в общем случае аналогичны обычному распылению и катодному дуговому испарению, за исключением того, что в камеру вводят химически активный газ, который реагирует с вытесняемым металлом мишени. Таким образом, в рассматриваемом случае, когда слой 32 состоит из оксида циркония, катод состоит из циркония, а химически активным газом, вводимым в камеру, является кислород.

Помимо защитного придающего цвет слоя 32, могут присутствовать дополнительные слои, осаждаемые из паровой фазы. Эти дополнительные слои, осаждаемые из паровой фазы, могут включать в себя слой, состоящий из тугоплавкого металла или сплава тугоплавких металлов. Тугоплавкие металлы включают в себя гафний, тантал, цирконий и титан. Сплавы тугоплавких металлов включают в себя цирконийтитановый сплав, цирконийгафниевый сплав и титангафниевый сплав. Между прочим, слой тугоплавкого металла или слой 31 сплава тугоплавких металлов в общем случае функционирует как осаждаемый в электролитический тонкий металлический слой, который повышает адгезию придающего цвет слоя к слою (слоям) гальванического покрытия.

Как показано на фиг.2 и 3, осаждаемый электролитический тонкий металлический слой 31 тугоплавкого металла или оксида тугоплавкого металла в общем случае расположен между придающим цвет слоем 32 и верхним слоем гальванического покрытия. Слой 31 имеет толщину, которая в общем случае эффективна, по меньшей мере, для функционирования слоя 31 в качестве слоя, осаждаемого в ударном режиме. В общем случае, эта толщина составляет, по меньшей мере, примерно 60 Å, в предпочтительном случае - по меньшей мере, примерно 120 Å, а в более предпочтительном случае - по меньшей мере, примерно 250 Å. Диапазон верхнего предела толщины не критичен и в общем случае зависит от таких соображений, как стоимость. Вместе с тем, толщина слоя 31 в общем случае не должна превышать примерно 1,2 мкм, в предпочтительном случае - примерно 0,5 мкм, а в более предпочтительном случае - примерно 0,25 мкм.

Слой 31 тугоплавкого металла или сплава тугоплавких металлов осаждают посредством обычных и хорошо известных способов осаждения из паровой фазы, включая способы физического осаждения из паровой фазы, такие как катодное электродуговое испарение (КЭИ) или распыление. Эти способы и оборудование для распыления описаны в книгах Дж.Воссена и У.Керна "Тонкопленочные процессы II", изд-во Академик Пресс (J.Vossen and W.Kern, "Thin Film Processes II", Academic Press), 1991, P.Боксмана и др., "Справочник по электродуговым методам в вакууме", изд-во "Нойес" (R.Boxman et al., "Handbook of Vacuum Arc Science and Technology", Noyes Pub.), 1995; а также в патентах США №№4162954 и 4591418; все эти первоисточники упоминаются здесь для справок.

Следует отметить, что в процессе осаждения распылением мишень из тугоплавкого металла (такого как титан или цирконий), которая является катодом, и подложка расположены в вакуумной камере. Для создания условий вакуума в этой камере из нее откачивают воздух. В камеру вводят инертный газ, такой как аргон. Частицы газа ионизируются и ускоряются к мишени, вытесняя ("выбивая") атомы титана или циркония. Вытесненный металл мишени затем обычно оседает в виде пленки покрытия на подложке.

При катодном электродуговом испарении электрическая дуга, соответствующая току, обычно составляющему несколько сотен ампер, наносит удар по поверхности металлического катода, такого как циркониевый или титановый. Дуга испаряет металл катода, который затем конденсируется на подложках, образуя покрытие.

В предпочтительном конкретном варианте осуществления настоящего изобретения, тугоплавкий материал представляет собой титан или цирконий, причем цирконий предпочтительнее, а сплав тугоплавких металлов представляет собой цирконийтитановый сплав.

Поверх придающего цвет слоя 32 находится тонкий слой 34, состоящий из оксида тугоплавкого металла или оксида сплава тугоплавких металлов, в котором содержание кислорода обычно является стехиометрическим или несколько меньшим, чем стехиометрическое. Содержание кислорода в слое 34 обычно составляет от примерно 50 атомных процентов (несколько меньшее, чем стехиометрическое) до примерно 67 атомных процентов (стехиометрическое).

В другом конкретном варианте осуществления, слой 34 состоит не из оксида тугоплавкого металла или оксида сплава тугоплавких металлов, а из продуктов реакции тугоплавкого металла или сплава тугоплавких металлов с кислородом и азотом. Продукты реакции тугоплавкого металла или сплава тугоплавких металлов с кислородом и азотом обычно представляют собой оксид тугоплавкого металла или оксид сплава тугоплавких металлов, нитрид тугоплавкого металла или нитрид сплава тугоплавких металлов и оксинитрид тугоплавкого металла или оксинитрид сплава тугоплавких металлов. Так, например, продукты реакции циркония с кислородом и азотом содержат оксид циркония, нитрид циркония и оксинитрид циркония. Между прочим, эти оксиды тугоплавких металлов и нитриды тугоплавких металлов, включая сплавы оксида циркония и нитрида циркония, а также их получение и осаждение, являются обычными, хорошо известны и описаны в патенте США №5367285, сведения о котором упоминаются здесь для справок.

Эффективность слоя 34 проявляется в придании повышенной стойкости к окислению и химической, например под воздействием кислоты или основания, стойкости к покрытию. Слой 34, содержащий оксид тугоплавкого металла или оксид сплава тугоплавких металлов, в общем случае имеет толщину, эффективную, по меньше мере, для придания повышенной стойкости к окислению и химической стойкости. Эта толщина в общем случае составляет, по меньшей мере, примерно 10 Å, в предпочтительном случае - по меньшей мере, примерно 25 Å, а в более предпочтительном случае - по меньшей мере, примерно 40 Å. Слой 34 должен быть достаточно тонким, чтобы не искажать цвет лежащего под ним придающего цвет слоя 32. То есть, слой 34 должен быть достаточно тонким, чтобы он оказался не непрозрачным или, по существу, прозрачным. Толщина слоя 34 в общем случае не должна превышать примерно 0,10 мкм, в предпочтительном случае - примерно 250 Å, а в более предпочтительном случае - примерно 100 Å.

Чтобы можно было легче понять изобретение, приводится нижеследующий пример. Этот пример носит иллюстративный характер и не накладывает какие-либо ограничения на изобретение.

ПРИМЕР

Латунные водопроводные краны помещают на 10 минут в обычную ванну щелочного очищающего вещества, содержащую стандартные и хорошо известные мыла, детергенты, дефлокулянты и т.п., которая поддерживается при рН, составляющем 8,9-9,2, и температуре, составляющей примерно 62,8-93,3°С (145-200°F). Затем латунные водопроводные краны помещают в обычную ультразвуковую ванну щелочного очищающего вещества. Ультразвуковая ванна очищающего вещества имеет рН, составляющий 8,9-9,2, поддерживается при температуре примерно 71,1-82,2°С (160-180°F) и содержит стандартные и хорошо известные мыла, детергенты, дефлокулянты и т.п. После ультразвуковой очистки водопроводные краны промывают и помещают в обычную электрическую ванну щелочного очищающего вещества примерно на 50 секунд. Электрическая ванна очищающего вещества поддерживается при температуре примерно 60,0-82,2°С (140-180°F), рН - примерно 10,5-11,5, и содержит стандартные и обычные детергенты. Затем водопроводные краны промывают и помещают в обычную ванну кислотного активатора примерно на 20 секунд. Ванна кислотного активатора имеет рН примерно 2,0-3,0, поддерживается при комнатной температуре и содержит кислую соль на основе фторида натрия.

Затем водопроводные краны промывают и помещают в обычную и стандартную кислотную ванну для меднения примерно на 14 минут. Кислотная ванна для меднения содержит сульфат меди, серную кислоту и малые количества хлорида. Эту ванну поддерживают при температуре примерно 26,7°С (80°F). На водопроводных кранах осаждается слой меди, средняя толщина которого составляет примерно 10 микрон.

Затем водопроводные краны, содержащие этот слой меди, промывают и помещают в ванну для блестящего никелирования ("Bright nickel plating (bright-nickel plating)" ("блестящее никелирование") - см. "Англо-русский словарь по электрохимии и коррозии", М., "Русский язык", 1976, с.319, левая колонка (примечание переводчика)) примерно на 12 минут. Ванна для блестящего никелирования в общем случае является обычной ванной, которая поддерживается при температуре примерно 54,4-65,6°С (130-150°F), рН - примерно 4,0-4,8, содержит NiSO4, NiCl2, борную кислоту и блескообразующие добавки. На слое меди осаждается слой блестящего никеля средней толщиной примерно 10 микрон. Водопроводные краны, покрытые медью и блестящим никелем, промывают три раза, а потом примерно на семь минут помещают в обычную ванну для хромирования, которая содержит промышленно поставляемый шестивалентный хром и совместно с которой используется обычное оборудование для хромирования. Ванна для хромирования, содержащая шестивалентный хром, является обычной и хорошо известной ванной, которая содержит примерно 240 кг/м3 (32 унции на галлон) (поскольку Заявитель - американская фирма, то здесь имеется в виду единица измерения "унция на жидкостный галлон", принятая в США (7,48915 кг/м3), а не в Великобритании (6,23602 кг/м) (примечание переводчика)) хромовой кислоты. Эта ванна также содержит обычные и хорошо известные добавки для хромирования. Ванну поддерживают при температуре примерно 44,4-46,7°С (112-116°F) и используют в ней сульфатный и/или фторидный катализатор. Соотношение хромовой кислоты и сульфата составляет 200:1. На поверхности слоя блестящего никеля осаждается слой хрома толщиной примерно 0,25 микрона. Водопроводные краны тщательно промывают и в деионизированной воде, а потом сушат. Водопроводные краны, покрытые хромом, помещают в сосуд для нанесения покрытий путем катодного электродугового испарения. Этот сосуд в общем случае представляет собой цилиндрический корпус, содержащий вакуумную камеру, которая выполнена с возможностью откачивания воздуха посредством насоса. Для изменения скорости притока аргона и кислорода в камеру к ней посредством регулируемого клапана подсоединены источники газообразного аргона и кислорода.

В центре камеры установлен цилиндрический катод, подсоединенный к отрицательным выходам регулируемого источника питания постоянного тока. Положительная сторона источника питания соединена со стенкой камеры. Материал катода содержит цирконий.

Водопроводные краны с гальваническим покрытием устанавливают на шпинделях, причем на кольце вокруг внешней поверхности катода их установлено 16. Все кольцо вращается вокруг катода, и при этом каждый шпиндель также вращается вокруг своей собственной оси, что приводит к так называемому планетарному движению, которое обеспечивает равномерное воздействие катода на многочисленные водопроводные краны, установленные вокруг каждого шпинделя. Кольцо в типичном случае вращается со скоростью, составляющей несколько оборотов в минуту, и при этом за оборот кольца каждый шпиндель делает несколько оборотов. Шпиндели электрически изолированы от камеры и снабжены вращаемыми контактами, так что во время нанесения покрытия к подложкам можно прикладывать напряжение смещения.

Из вакуумной камеры откачивают воздух до достижения давления 0,5 Па (5·10-3 миллибар) и нагревают примерно до 100°С.

Потом водопроводные краны с гальваническим покрытием подвергают очистке в плазме дугового разряда с большим смещением, во время которой к водопроводным кранам с гальваническим покрытием прикладывают (отрицательное) напряжение смещения величиной примерно 500 вольт, и при этом дуга, соответствующая току приблизительно 500 ампер, наносит удар по катоду и поддерживается на нем. Продолжительность очистки составляет приблизительно пять минут.

Введение газообразного аргона продолжают со скоростью, достаточной для поддержания давления, составляющего примерно 0,13-0,67 Па (1-5 миллиторр). В течение трех минут на водопроводных кранах с гальваническим покрытием осаждается слой циркония, имеющий среднюю толщину примерно 0,1 микрона. Процесс катодного электродугового осаждения предусматривает приложение мощности постоянного тока к катоду для достижения протекания тока величиной примерно 460 ампер, введение газообразного аргона в сосуд для поддержания в этом сосуде давления на уровне примерно 0,27 Па (2 миллиторр), а также вращение водопроводных кранов в планетарном режиме, описанном выше.

После осаждения слоя циркония на этот слой циркония осаждают защитно-декоративный, придающий цвет слой, состоящий из оксида циркония, содержание кислорода в котором составляет от примерно 8 до примерно 18 атомных процентов. Скорость притока газообразного аргона продолжают поддерживать на уровне примерно 250 стандартных кубических сантиметров (ст.см3), а кислород вводят, поддерживая скорость притока на уровне примерно 50 ст.см3, и при этом продолжают поддерживать дуговой разряд с величиной тока приблизительно 460 ампер. Протекание аргона и кислорода продолжается в течение примерно 40 минут. Толщина придающего цвет слоя составляет примерно 3500-4500 Å. После осаждения этого придающего цвет слоя перекрывают приток газообразного аргона и увеличивают приток газообразного кислорода примерно до 500 ст.см3, а протекание тока при этом продолжается. Приток кислорода на этом уровне продолжается примерно 0,5 минуты. Образуется слой оксида циркония, имеющий, по существу, стехиометрическое содержание кислорода, а также имеющий толщину примерно 40-100 Å. Дугу гасят, вакуумную камеру вентилируют и извлекают из нее изделия с покрытием.

Хотя в целях иллюстрации описаны лишь некоторые конкретные варианты осуществления изобретения, должно быть ясно, что в рамках объема притязаний изобретения возможны различные другие конкретные варианты осуществления и модификации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ИЗДЕЛИЯ | 1998 |

|

RU2171316C2 |

| ИЗДЕЛИЕ С ПОКРЫТИЕМ ТЕМНОГО ЦВЕТА | 2014 |

|

RU2599666C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИЩЕННОЙ ОТ КОРРОЗИИ И ОБЛАДАЮЩЕЙ ЗЕРКАЛЬНЫМ БЛЕСКОМ ПОДЛОЖКИ | 2007 |

|

RU2487190C2 |

| ПОКРЫТИЕ ФУНКЦИОНАЛЬНЫХ ЭЛЕМЕНТОВ ИЗ МЕТАЛЛА | 2017 |

|

RU2710148C1 |

| ХРОМИРОВАННАЯ ДЕТАЛЬ (ВАРИАНТЫ) И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2500839C2 |

| Способ электролитической обработки для покрытия предметов из нержавеющей стали | 2019 |

|

RU2797342C2 |

| ХРОМИРОВАННАЯ ДЕТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2445408C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ПРОВОДА И СВЕРХПРОВОДЯЩЕЕ УСТРОЙСТВО | 2006 |

|

RU2366017C1 |

| ОТРИЦАТЕЛЬНЫЙ ЭЛЕКТРОД ДЛЯ НЕВОДНОЙ ВТОРИЧНОЙ БАТАРЕИ, СПОСОБ ИЗГОТОВЛЕНИЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА И НЕВОДНАЯ ВТОРИЧНАЯ БАТАРЕЯ | 2003 |

|

RU2303318C2 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2002 |

|

RU2232077C1 |

Изобретение относится к изделиям, на которые нанесено многослойное декоративно-защитное покрытие, имеющее внешний вид или цвет нержавеющей стали. Изделие имеет, по меньшей мере, на части своей поверхности декоративно-защитное многослойное покрытие. Покрытие содержит, по меньшей мере, один электролитический слой и придающий цвет слой. Придающий цвет слой состоит из оксида тугоплавкого металла или оксида сплава на основе тугоплавкого металла. Стехиометрическое содержание кислорода в упомянутых оксидах составляет от 5 до 25 ат.%. На придающем цвет слое может быть расположен слой оксида тугоплавкого металла или оксида сплава на основе тугоплавкого металла, имеющего стехиометрическое или меньшее, чем стехиометрическое содержание кислорода. Техническим результатом изобретения является создание декоративного покрытия, обладающего стойкостью к коррозии, износостойкостью и стойкостью к истиранию. 2 н. и 16 з.п. ф-лы, 3 ил.

| US 5879532 А, 09.03.1999 | |||

| US 6143424 А, 07.11.2000 | |||

| СПОСОБ НАНЕСЕНИЯ НА ИЗДЕЛИЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ | 1992 |

|

RU2039844C1 |

| RU 2052539 С1, 20.01.1996. | |||

Авторы

Даты

2007-02-27—Публикация

2002-04-10—Подача