Область техники

Настоящее изобретение относится к способу и системе коррекции внешнего оформления для устройства формирования-и-запечатывания упаковочной машины для упаковки жидких пищевых продуктов.

Уровень техники

Известны машины для упаковки жидких пищевых продуктов - фруктового сока, вина, томатного сока, пастеризованного молока или молока ультравысокотемпературной обработки, в которых упаковки формируются из непрерывного рукава упаковочного материала, представляющего собой продольно запечатанное полотно.

Для производства упаковок рукав упаковочного материала непрерывно наполняют жидким пищевым продуктом, и затем он подается в формирующее-и-(поперечно) запечатывающее устройство, в котором рукав захватывается между парами зажимов и запечатывается в поперечном направлении с образованием подушечных упаковок.

По завершении запечатывания нож нарезает рукав упаковочного материала по центру участка запечатывания, отрезая подушечную упаковку от нижнего конца рукава упаковочного материала. Нижний конец запечатан в поперечном направлении; зажимы, по достижении положения неподвижного центра, можно размыкать, чтобы они не наталкивались на верхнюю часть рукава; и при этом работающая так же другая пара зажимов опускается из верхнего положения неподвижного центра и повторяет те же операции захвата/формирования, запечатывания и нарезания.

Проблема известных устройств формирования-и-запечатывания относится к т.н. системе «коррекции внешнего оформления».

То есть полотно упаковочного материала обычно содержит ряд расположенных с одинаковым интервалом отпечатанных изображений или отличительных знаков на своих участках, которые в конечном счете образуют внешние поверхности упаковок; и поэтому полотно необходимо подавать в установку формирования-и-запечатывания таким образом, чтобы формирование, запечатывание и нарезка упаковок согласовывались с последовательностью внешних изображений. На практике, поскольку изображения печатаются с равным интервалом, положение каждого из них по отношению к положению зажимов на установке формирования-и-запечатывания может изменяться, во-первых, из-за изменяющейся деформации упаковочного материала по причине механического усилия, оказываемого на него зажимами, и, во-вторых, в результате наличия пульсирующего давления жидкого пищевого продукта внутри рукава упаковочного материала. Поэтому необходимо обеспечить систему коррекции положения внешнего оформления.

В современных упаковочных машинах эта система содержит оптический датчик, определяющий положение штрихкода на каждой упаковке, и блок управления, который сравнивает определенное датчиком положение с теоретическим положением.

В некоторых использующихся в промышленности машинах каждая пара зажимов имеет пару тяговых элементов для протягивания рукава упаковочного материала, и эти элементы выполнены с возможностью перемещения относительно зажимов и формируют треугольные лепестки на верхних и нижних углах подушечных упаковок. При обнаружении погрешности положения внешнего оформления блок управления регулирует скорость электродвигателя, управляющего подачей полотна упаковочного материала. Если эта коррекция будет недостаточной, то элементы тяги рукава регулируются, чтобы они несколько повысили или понизили тяговое усилие, оказываемое на упаковочный материал. Согласно другим техническим решениям блок управления непосредственно воздействует на элементы тяги рукава, и эти решения не предусматривают возможность регулирования скорости электродвигателя, управляющего подачей полотна упаковочного материала; и эту операцию повторяют, пока положение внешнего оформления не совпадет с теоретическим положением; и это может произойти только после того, как будет сделано некоторое количество упаковок, которое поэтому придется отбраковать. Иногда этот способ также не может скорректировать положение наружного изображения, например, при загрузке нового рулона упаковочного материала уже с другим интервалом между изображениями. В этом случае машину нужно останавливать и вручную перестраивать на новый интервал.

Европейский патент ЕР-А-0959007 раскрывает устройство формирования-и-запечатывания упомянутого выше типа, в котором возвратно-поступательное перемещение каждого зажима регулируется двумя стержнями, приводимыми в действие соответствующими серводвигателями. Автономное управление четырьмя стержнями поэтому предусматривает учет любой погрешности положения изображения и регулирование рабочей скорости зажимных узлов, соответственно.

Описание изобретения

Техническая задача настоящего изобретения состоит в усовершенствовании устройства формирования-и-запечатывания, раскрываемого в патенте ЕР-А-0959007, путем обеспечения возможности коррекции положения наружного изображения механическим простым надежным способом и без необходимости установки дополнительных серводвигателей или электронных пультов управления.

Согласно настоящему изобретению создан способ и система коррекции положения наружного изображения для устройства формирования-и-запечатывания упаковочной машины для упаковки жидкого пищевого продукта согласно пунктам 1 и 11 формулы изобретения, соответственно.

Перечень чертежей

Два предпочтительных, не ограничивающих, варианта выполнения настоящего изобретения описываются далее в качестве примера со ссылкой на прилагаемые чертежи, на которых:

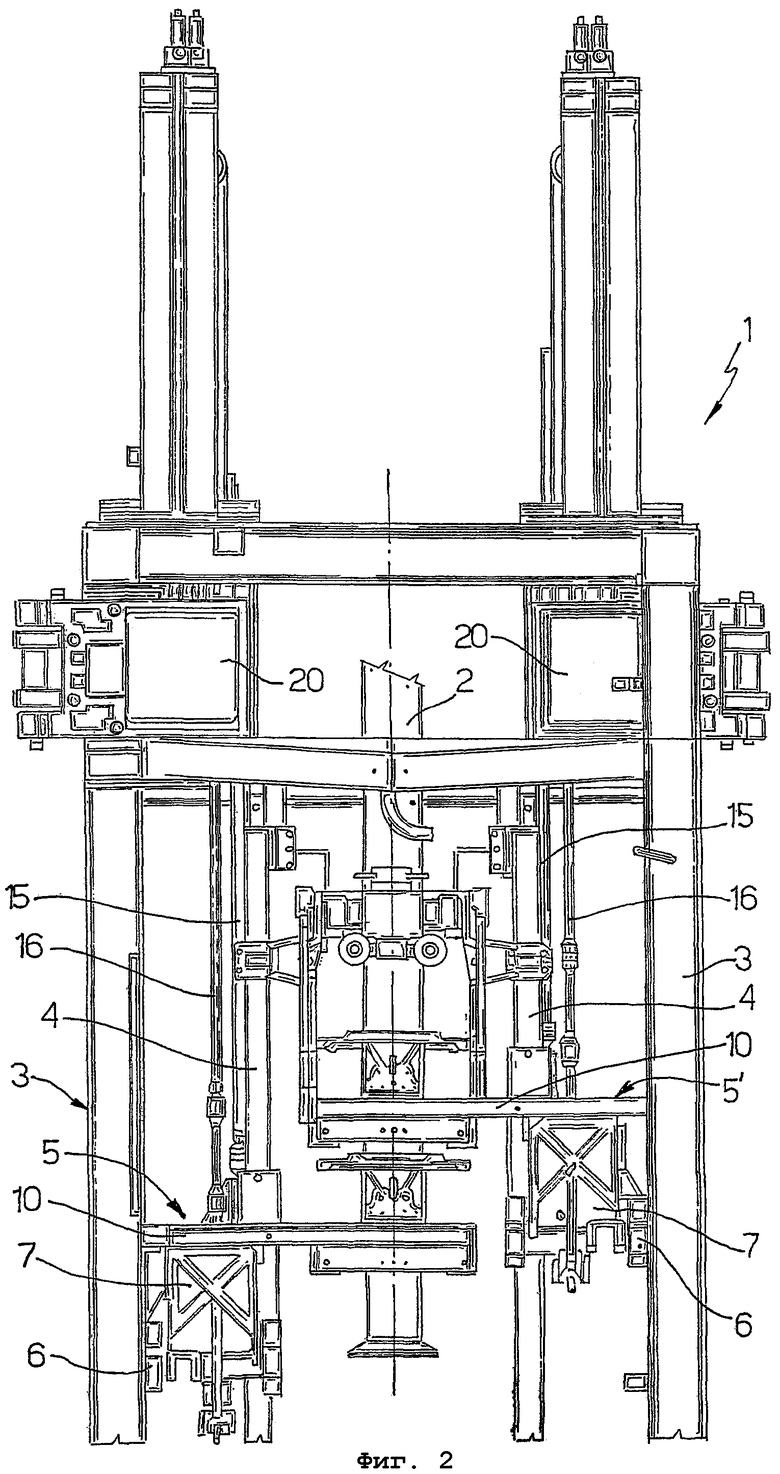

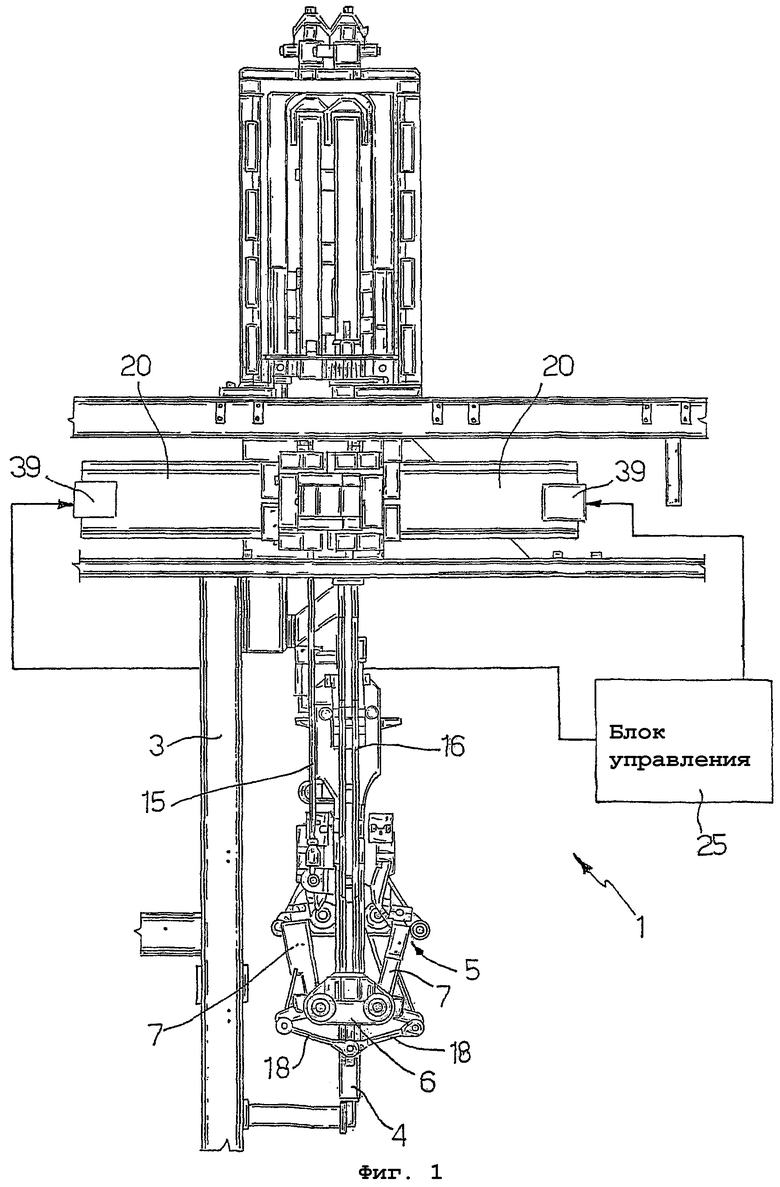

Фиг.1 и 2 - боковая проекция и вид спереди, соответственно, устройства формирования-и-запечатывания упаковочной машины для упаковки жидкого пищевого продукта и осуществления системы коррекции наружного изображения в соответствии с настоящим изобретением;

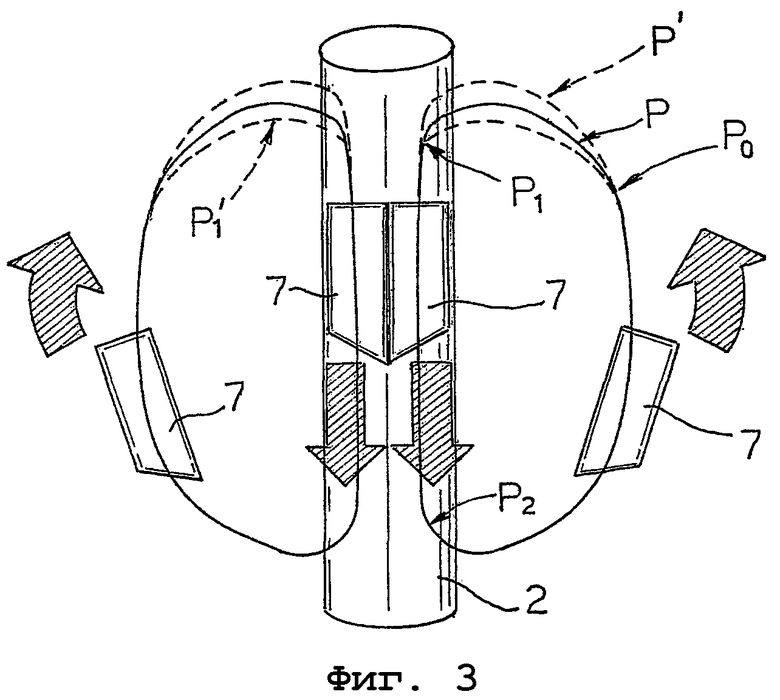

Фиг.3 - схематическое изображение результата управления перемещением в машине согласно Фиг.1 и 2 для коррекции наружного изображения согласно настоящему изобретению;

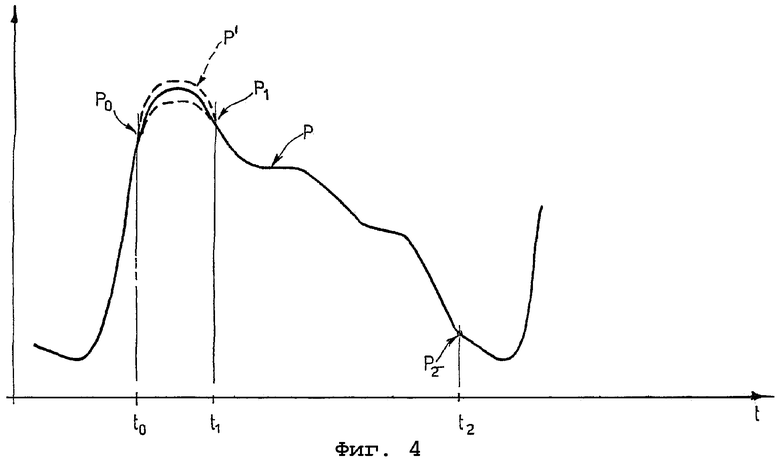

Фиг.4 - временной график траекторий зажимов, полученных при регулировании хода зажимов;

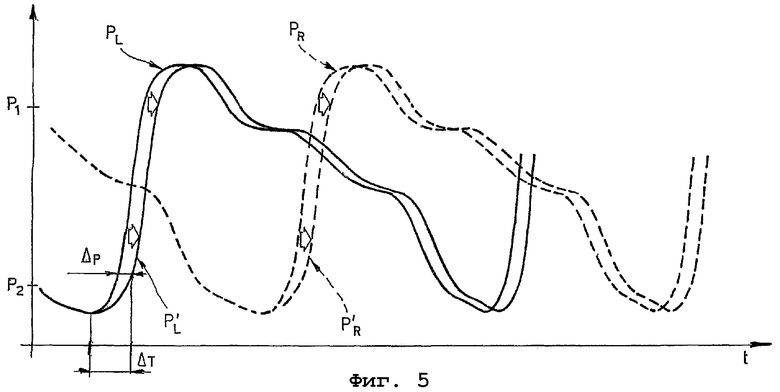

Фиг.5 - временной график траекторий зажимов, полученных при регулировании фазы зажимов;

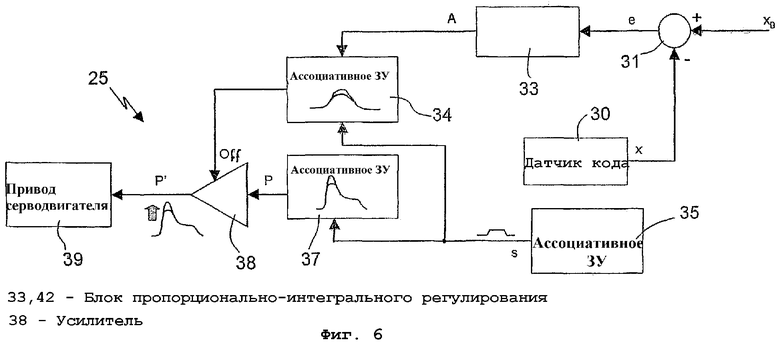

Фиг.6 - блок-схема системы управления движением для получения траекторий, показанных на Фиг.4;

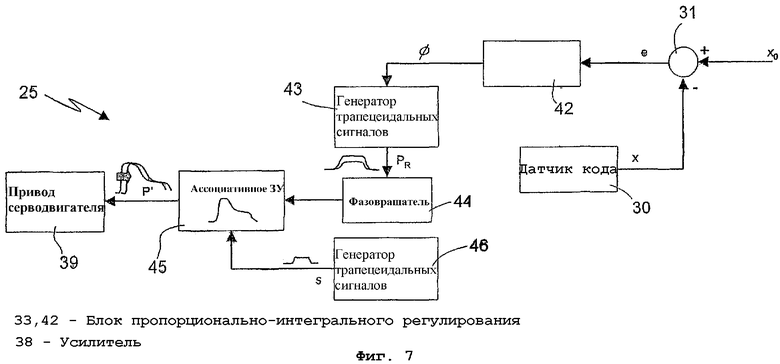

Фиг.7 - блок-схема системы регулирования фазы для получения траекторий согласно Фиг.5.

Сведения, подтверждающие возможность осуществления изобретения

Для пояснения изобретения сначала приводится описание устройства 1 формирования-и-запечатывания согласно ЕР-А-0959007.

Устройство 1 производит асептически запечатанную упаковку жидкого пищевого продукта из рукава 2 упаковочного материала, сформированного путем продольного складывания и запечатывания полотна термосвариваемого листового материала, заполняемого пищевой продукцией перед устройством 1.

Устройство 1 содержит опорную конструкцию 3, содержащую две вертикальные направляющие 4, по которым перемещаются два формирующих узла 5, 5'.

Каждый формирующий узел 5, 5' по существу содержит поперечину 6, проходящую вдоль соответствующей направляющей 4, и два зажима 7, шарнирно прикрепленных к нижней поверхности поперечины и расположенных на противоположных сторонах рукава 2 (Фиг.2). Зажимы 7 установлены заодно с соответствующими опорными штангами 10, которые прикреплены к верхним концам соответствующих зажимов 7, выступают друг к другу и на них опираются соответствующие прутковые запечатывающие элементы (не изображены), взаимодействующие с рукавом 2.

Перемещение каждого зажима 7 происходит под управлением первого и второго вертикальных стержней 15, 16, которые соответственно управляют вертикальным перемещением формирующего узла 5, 5' и смыканием/размыканием соответствующей пары зажимов 7.

В частности, зажимы 7 каждого из формирующих узлов 5, 5' смыкаются при перемещении узла вниз, чтобы захватить рукав 2 с направленной вниз вертикальной составляющей движения, равной скорости хода рукава 2. При их перемещении вниз зажимы 5 остаются сомкнутыми, и запечатывающие элементы (не изображены) сдавливают рукав до нужного для термосварки давления (часть формирования-и-запечатывания). При приближении к нижнему положению неподвижного центра зажимы 7 размыкаются и выпускают рукав 2 и полностью размыкаются во время их перемещения вверх и до того, как они достигнут верхнего положения неподвижного центра (часть повторного позиционирования). В этот момент зажимы 7 начинают смыкание и полностью смыкаются к тому моменту, когда они начнут перемещение вниз.

В результате этого перемещение размыкания/смыкания зажимов 7 налагается на вертикальное возвратно-поступательное перемещение поперечин 6, в результате чего стержни 15 осуществляют возвратно-поступательное перемещение, и при этом стержни 16 осуществляют периодическое осевое перемещение, создаваемое возвратно-поступательным перемещением стержней 15, в сочетании с еще одной периодической составляющей движения для управления размыканием и смыканием зажимов 7.

Перемещения двух формирующих узлов 5, 5' смещаются явно на половину цикла: формирующий узел 5 идет вверх с разомкнутыми зажимами 7; при этом формирующий узел 5' идет вниз с сомкнутыми зажимами, чтобы исключить столкновение.

Стержни 15, 16 каждого формирующего узла 5, 5' управляются автономно соответствующими серводвигателями 20, подключенными к блоку управления 25, запрограммированному на изменение параметров серводвигателей 20 и, за счет этого, на изменения рабочих циклов устройства 1.

Согласно настоящему изобретению: при возникновении погрешности положения внешнего оформления перемещение каждой пары зажимов 7 (управляемых серводвигателями 20 посредством стержней 15, 16) модифицируется на этой части повторного позиционирования - при ходе зажимов 7 вверх. В частности, блок 25 управления изменяет ход или фазу одного или обоих зажимов.

Фиг.3 показывает модифицирование траектории пары зажимов 7 согласно первому решению (изменение хода). Фиг.3 показывает сплошной линией номинальную траекторию Р и пунктирами первую модифицированную траекторию P' в случае, когда для устранения погрешности позиционирования требуется увеличение высоты упаковки, и вторую модифицированную траекторию P'', когда в случае погрешности позиционирования для ее устранения требуется уменьшение высоты упаковки. На Фиг.3 траектории зажимов 7 обоих формирующих узлов 5, 5' показаны вместе, хотя очевидно, что эти две траектории со временем явно смещаются относительно друг друга.

В поясняемом примере модифицированные траектории P', P'' отклоняются от номинальной траектории Р вдоль части повторного позиционирования между точкой Р0 (ход вверх непосредственно перед тем, как зажимы начинают смыкаться) и точкой Р1 (начало хода вниз до точки непосредственно под верхним положением неподвижного центра); и указанные модифицированные траектории идентичны номинальной траектории между точками Р1 и Р2 (ход вниз до точки непосредственно перед нижним положением неподвижного центра), когда присутствующие на данный момент взаимосвязи лучше оставить без изменений при формировании упаковки, и между точками Р2 и Р0 (ход вверх с размыканием зажимов 7). Либо модифицированные траектории Р' P'' могут отклоняться сразу после точки Р2.

Разумеется, модифицированные траектории Р и' P'' на Фиг.3 можно получить путем модифицирования фактического хода зажимов 7, т.е. расстояния между верхним и нижним положениями неподвижного центра, в результате чего в каждом модифицированном цикле зажимы 7 проходят более длинную или более короткую траекторию P', P'', соответственно. В этом случае блок управления 25 модифицирует - на узле 5 или 5' - ход обоих стержней 15, 16, управляя перемещением поперечины 6 и зажимов 7, чтобы компенсировать обнаруженную погрешность положения: согласно приводимому ниже подробному описанию со ссылкой на Фиг.4.

Согласно этому первому решению: номинальная траектория Р как функция времени модифицируется согласно Фиг.4, где показано положение зажимов 7 в зависимости от времени и где обозначения Р, P', P'' указывают номинальную и модифицированные траектории, соответственно; и Р0-Р2 имеют те же значения, что и на Фиг.3. Показано, что траектория модифицирована только между Р0 и Р1; причем в остальном траектория не изменилась.

Согласно второму решению: фактическая траектория зажимов 7 не изменилась, и фаза стержней 15, 16 задерживается или продвигается на соответствующую величину. Поэтому в постоянной системе координат траектория стержней 15, 16 остается без изменений, и их положение на данный момент модифицируется с задержкой (или с продвижением, в зависимости от обнаруженной погрешности положения) момента Р1, в котором перемещающийся вверх зажим 7 смыкается. В этом случае траектории пар зажимов, как они «видны» рукаву 2, можно снова представить согласно Фиг.3 - за тем исключением, что две траектории (правая и левая) смещаются по высоте.

Второе решение особо целесообразно, когда на устройстве 1 нет достаточного пространства для дополнительного хода зажимов 7 без столкновения с другими частями устройства 1.

Пример задержанной модифицированной по фазе траектории показан на Фиг.5: налагаемая, номинальная и модифицированная траектории PL и P'L левой пары зажимов 7 и номинальная и модифицированные траектории PR и P'R правой пары зажимов. Наглядно показано, что модифицированная траектория P'L левой пары зажимов 7 отклоняется от номинальной траектории PL сразу после точки Р2 (в течение временного интервала ΔТ, в котором создается фазовая задержка Δр), и созданный таким образом сдвиг фазы остается без изменений в течение всего остального цикла (и, возможно, также в последующих циклах, если далее погрешности положения внешнего оформления не происходят). Если последующие погрешности не происходят, то другая пара зажимов 7 (правая пара в иллюстрируемом осуществлении) также подвергается этому же сдвигу Δр фазы.

То есть в течение интервала ΔТ левая пара зажимов 7 задерживается относительно правой пары, и поэтому левые зажимы 7 доходят до рукава 2 после номинального момента, поскольку правая пара зажимов 7 продолжает тянуть рукав 2 с номинальной скоростью. Следовательно, левая пара зажимов 7 доходит до рукава 2 в точке выше номинальной (относительно рукава 2) в соответствии с увеличением высоты упаковки. Поскольку правая пара зажимов 7 подвергается тому же сдвигу фазы, что и следующий полуцикл (после того, как правая пара зажимов отпустит рукав 2), и тот же сдвиг фазы также осуществляется в последующих циклах, поэтому последующие упаковки изготавливаются в номинальном размере.

Фиг.6 изображает блок-схему схему управления для модифицирования хода стержней 15, 16 в соответствии с описываемым выше первым решением и предпочтительно программой, осуществляемой блоком 25 управления.

В частности, сигнал «х» фактического положения, сформированный датчиком 30 кода, который считывает штрихкод на рукаве 2 каждой упаковки, подается в вычитающий узел 31, который также принимает сигнал хо номинального положения. Вычитающий узел 31 вычитает сигнал «х» фактического положения из сигнала хо номинального положения, чтобы получить сигнал погрешности е, который подается в блок 33 ПИР (пропорционально-интегрального) регулирования; и блок 33 ПИР известным образом формирует сигнал А коррекции амплитуды, который указывает коррекцию, вносимую в ход стержней 15, 16, и который поступает в первое электронное ассоциативное ЗУ 34.

Первое электронное ассоциативное ЗУ 34 также принимает трапецеидальный хронирующий сигнал s, сформированный генератором 35 трапецеидальных сигналов и для синхронизирования, известным образом, перемещения стержней 15, 16 в отношении остального устройства 1. Первое электронное ассоциативное ЗУ 34 запоминает гауссов профиль коррекции амплитуды и формирует сигнал Off смещения, синхронизированный с хронирующим сигналом s (в частности, только в значении, отличающемся от нуля в течение рабочего интервала, в котором необходимо сделать коррекцию хода) и амплитуда которого зависит от сигнала А коррекции амплитуды.

Хронирующий сигнал s также поступает во второе электронное ассоциативное ЗУ 37, которое запоминает номинальную траекторию Р и формирует номинальную траекторию Р, синхронизированную с устройством 1.

Номинальная траектория Р поступает в усилитель 38 с коэффициентом усиления, равным единице, управляющий вход которого принимает сигнал Off смещения; усилитель 38 формирует модифицированную траекторию P', которая по отношению к номинальной траектории Р отличается только по высоте, согласно сигналу Off смещения; и модифицированная траектория Р' поступает в задающую схему 39, которая подключена к соответствующему серводвигателю 20 и приводит его в действие известным образом, в результате чего стержень, соединенный с серводвигателем, приводится в действие согласно модифицированной траектории Р'. Согласно Фиг.6 регулируются все четыре двигателя 20 устройства 1.

Фиг.7 показывает блок-схему схемы управления для модифицирования фазы стержней 15, 16 согласно описываемому выше второму решению, и также предпочтительную программу, выполняемую блоком 25 управления. На Фиг.7 одинаковыми ссылочными обозначениями указаны компоненты, общие со схемой управления согласно Фиг.7.

В частности, сформированный датчиком 30 кода сигнал «х» фактического положения поступает в вычитающий узел 33, который также принимает сигнал хо номинального положения и формирует сигнал е погрешности. Сигнал е погрешности поступает в блок 42 ПИР (пропорционально-интегрального регулирования), который известным образом формирует сигнал φ, характеризующий коррекцию фазы, вносимую в номинальную траекторию стержней 15, 16. Сигнал φ коррекции фазы поступает в генератор 43 трапецеидального изменяемого по амплитуде сигнала, который формирует трапецеидальный сигнал Tr, амплитуда которого зависит от сигнала φ коррекции фазы. Трапецеидальный сигнал Tr поступает в фазовращатель 44, который известным образом определяет сдвиг Δр фазы, который нужно сделать в номинальной траектории и который поступает в третье электронное ассоциативное ЗУ 45, аналогичное электронным ассоциативным ЗУ 34, 37, показанным на Фиг.6. Третье электронное ассоциативное ЗУ 45 также принимает синхронизирующий сигнал s, сформированный генератором 46 трапецеидального сигнала, аналогичным генератору 35 трапецеидального сигнала согласно Фиг.6, и формирует смещение модифицированной траектории P' по отношению к хронирующему сигналу s согласно сдвигу Δр фазы. Модифицированная траектория P' затем поступает в схему 39 привода - в систему управления согласно Фиг.6.

Преимущества описываемых выше способа и системы управления являются следующими. Они предусматривают коррекцию размера упаковок точно и незамедлительно при обнаружении какого-либо отклонения положения внешнего оформления по отношению к номинальному положению, и поэтому все упаковки, после скорректированной, формируются с номинальным размером, и отбраковывать нужно только одну упаковку, при этом не останавливая машину.

Помимо этого, коррекцию можно выполнить очень просто с помощью средств программного обеспечения, и поэтому, при необходимости, можно выполнять даже комбинационные коррекции. Например, при возникновении значительной погрешности положения коррекцию хода можно сделать в пределах имеющегося пространства и завершить коррекцию путем модифицирования фазы стержней 15, 16 и соответствующих зажимов 7.

Разумеется, в описываемых и поясняемых здесь способе и системе управления можно сделать изменения в рамках объема прилагаемой формулы изобретения. В частности, настоящее изобретение можно применить для других типов формирующих устройств, например в устройствах, в которых каждый полузажим работает на цепном приводе соответствующего серводвигателя; или для устройств, выпускающих другие виды упаковок, например четырехгранные упаковки.

Изобретение относится к способу и системе коррекции внешнего оформления для устройства формирования и запечатывания упаковочной машины для упаковки жидких пищевых продуктов. Предлагается способ коррекции наружного изображения для устройства формирования и запечатывания для получения запечатанных упаковок жидкого пищевого продукта из рукава упаковочного материала, подаваемого по траектории подачи, содержащего две пары зажимов, выполненных с возможностью перемещения по указанной траектории подачи и размыкаемых и смыкаемых для по существу цикличного и попеременного друг с другом движения по формирующему и запечатывающему участку, на котором указанные пары зажимов смыкаются и двигаются совместно с указанным рукавом, и по участку повторного позиционирования, на котором пары зажимов размыкаются и перемещаются относительно рукава. Для коррекции наружного изображения номинальную траекторию (Р) указанных зажимов модифицируют на участке повторного позиционирования на основании сигнала погрешности относительно номинального положения. Первое решение предусматривает коррекцию движения зажимов путем избирательного модифицирования амплитуды траектории и второе решение предусматривает коррекцию фазы траектории зажима. Технический результат - повышение надежности. 2 н. и 15 з.п. ф-лы, 7 ил.

| Способ геоэлектроразведки | 1981 |

|

SU959007A1 |

| US 3350840 А, 07.11.1967 | |||

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ И | 0 |

|

SU322039A1 |

| УСТРОЙСТВО ПОПЕРЕЧНОЙ СВАРКИ, ИСПОЛЬЗУЕМОЕ В МАШИНЕ ДЛЯ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ И ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ | 1996 |

|

RU2163219C2 |

Авторы

Даты

2007-03-10—Публикация

2002-06-13—Подача