Изобретение относится к технологии производства изделий из композиционных материалов методом намотки на многокоординатных станках с числовым программным управлением.

Известен способ калибровки камеры, в котором в качестве калибровочного объекта используется круг, расположенный в плоскости, параллельной плоскости изображения камеры. На основе подобия калибровочной окружности и ее изображения определяются параметры калибровки (см. Grosky W., Tamburino L.A., "A unified approach to the linear camera calibration problem", IEEE Trans. Pattern Anal. Machine Intell., vol.12, no.7, pp.663-671, July, 1990, стр.663-671).

Также известен способ калибровки камеры, в котором в качестве калибровочного объекта используется сферический объект. При работе со сферой выполняется условие - оптическая ось должна проходить через центр данной сферы (см. Yoshihiko N., Michihiro S., Hiroshi N., Atsushi I. Simple Calibration Algorithm for Nigh-Distortion-Lens Camera. IEEE Trans. on Pattern Analysis and Machine Intelligence. Vol.14, No.11, pp.1095-1099, 1992, стр.1095-1099).

Недостатком описанных способов является минимальное число определяемых параметров калибровки, так как они не предполагают полной связи между изображениями и параметрами калибровки камеры.

Известен способ калибровки камеры, в котором в качестве калибровочного объекта используют плоскую фигуру шестиугольной формы, ограниченную тремя парами параллельных линий и расположенную на одной из координатных плоскостей. При этом положение шестиугольника в предметной системе координат известно, т.е. известны координаты вершин шестиугольника. Параллельные прямые, расположенные в предметной системе координат, при проецировании на плоскость изображения образуют прямые, сходящиеся в одной точке. В проективной геометрии такую точку называют образом несобственной точки. Точки пересечения изображений параллельных прямых, согласно проективной геометрии, на плоскости изображения инцидентны образу несобственной прямой, которую называют линией горизонта. В этом способе используют ориентацию и положение линии горизонта для определения ориентации камеры и фокусного расстояния (см. Ling-Ling Wang, Wen-Hsiang Tsai. Camera calibration by Vanishing Lines for 3-D Computer Vision. IEEE Trans. On Pattern Analysis and Machine Intelligence. Vol.13, No.4, April, 1991, стр.370-376).

Недостатком данного способа является недостаточная надежность работы. Точность определения калибровочных объектов в зависимости от положения шестиугольника и камеры имеет значительный разброс.

Наиболее близким техническим решением того же назначения к заявляемому изобретению по совокупности признаков является способ калибровки камеры, в котором в качестве исходной информации используют координаты точек калибровочного объекта в предметном пространстве и координаты образов этих точек в системе координат плоскости изображения камеры. Расчет параметров калибровки камеры производят путем решения системы линейных уравнений. Коэффициенты системы уравнений выводят исходя из преобразований перехода от предметной системы координат к системе координат изображения. Для определения этих коэффициентов и вычисления необходимых параметров калибровки в способе применяются: камера, электронная плата видеозахвата, установленная в компьютере, осветительные приборы, калибровочный объект, представляющий собой две пересекающие плоскости белого цвета с опорными точками черного цвета, причем плоскости пересекаются под некоторым углом, так чтобы все опорные точки не лежали на одной плоскости (см. Фу К., Гонсалес Р., Ли К. Робототехника: Пер. с англ. - М.: Мир, 1989. - 624 с., стр.355-356; Грузман И.С., Киричук B.C., Косых В.П., Перетягин Г.И., Спектор А.А. Цифровая обработка изображений в информационных системах: Учебное пособие. - Новосибирск: Изд-во НГТУ, 2000. - 168 с., стр.151-156).

Данный способ достаточно прост в реализации, но в то же время он ненадежен, так как зачастую результаты калибровки, рассчитанные на его основе, могут иметь ошибочные значения. Это связано с тем, что практически во всех формулах расчета этих коэффициентов задействованы тригонометрические функции, которые, как известно, имеют периодичность. Поэтому при программной реализации данного способа необходимо скрупулезно учитывать факт их периодичности, что во многих случаях является непростой задачей.

Техническая задача, на решение которой направлено изобретение, заключается в разработке простой, достаточно точной технологии определения параметров калибровки видеокамер для решения задачи адаптивного процесса намотки без применения тригонометрических функций.

Технический результат - повышение надежности получения параметров калибровки видеокамеры, необходимых для решения задачи адаптивного процесса намотки.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе калибровки цифровой видеокамеры для адаптивного процесса намотки композиционных материалов на многокоординатных намоточных станках с числовым программным управлением, предусматривающем калибровку видеокамер, где в качестве исходной информации используют координаты точек калибровочного объекта в системе координат намоточного станка и координаты образов этих точек в системе координат плоскости изображения видеокамеры, расчет параметров калибровки, согласно изобретению, калибровочный объект устанавливают перед видеокамерой таким образом, чтобы он полностью находился в рабочей зоне кадра намотки композиционного материала, при этом калибровочный объект выполнен в виде плоскости, состоящей из N≥12 черных прямоугольников, размеры сторон черного прямоугольника калибровочного объекта равны по длине A=L/(2n+1), по ширине B=H/(2f+1), где L, Н - длина и ширина рабочей области калибровочного объекта, n, f - количество прямоугольников по длине и ширине калибровочного объекта, причем расстояние между этими прямоугольниками составляет A=L/(2n+1), при этом калибровочный объект расположен в плоскости OYZ системы координат намоточного станка, а ось ОХ рабочей области намотки направлена в сторону видеокамеры, перед которой устанавливают калибровочный объект и с помощью которой делают снимок, на котором получают отображение калибровочного объекта в системе координат видеокамеры, определяют проекцию калибровочного объекта на плоскости изображения видеокамеры, а затем определяют угловые точки калибровочного объекта, по которым строят криволинейную сетку отображения калибровочного объекта на плоскости изображения видеокамеры с параметризацией по длине дуги, затем передвигают калибровочный объект в направлении видеокамеры или от нее на расстояние с шагом h=D/G, где D - глубина рабочей области намотки композиционного материала, G - количество шагов, и повторяют предшествующие действия, полученную криволинейную сетку с угловыми точками отображают на плоскости калибровочного объекта и получают проекцию с экрана в координатах видеокамеры на плоскости калибровочного объекта в координатах намоточного станка, получают при этом первую дисторсию, затем вторую дисторсию, отодвинув калибровочный объект на шаг h=D/G и так до десяти снимков подряд, затем все соответствующие угловые точки дисторсий десяти снимков аппроксимируют линейной функцией и получают пучок лучей, пересекающихся в бесконечности, тем самым производят калибровку видеокамеры, а в памяти компьютера сохраняют все точки десяти сеток, затем берут композиционный материал в виде композиционной ленты черного цвета в начальном положении и производят видеокамерой снимок композиционной ленты между плоскостью калибровочного объекта и видеокамерой, точно зная точку пересечения композиционной ленты с плоскостью движения раскладчика композиционной ленты делают снимки, композиционную ленту отображают на все десять сеток калибровки, затем с этих сеток отображают на плоскость изображения на видеокамере калибровочного объекта и линейно аппроксимируя, получают по отображениям проецирующую плоскость, после чего берут две точки произвольно на одной прямой и одну точку на другой прямой, и то же самое производят со второй видеокамерой, получают две проецирующие плоскости, пересекающиеся по прямой линии, а с помощью прямой линии получают положение калиброванной композиционной ленты в пространстве намоточного станка, определяя точку пересечения прямой с плоскостью движения раскладчика композиционной ленты, затем сравнивают точки пересечения композиционной ленты с плоскостью движения раскладчика композиционной ленты и прямой, полученной с помощью двух проецирующих плоскостей, которые сходятся в одной точке точной калибровки для двух видеокамер.

Отличительной особенностью предлагаемого изобретения является принцип определения соответствия между калибровочным объектом, расположенным в одной из плоскостей системы координат намоточного станка, с проекцией изображения, полученного видеокамерой. Калибровку выполняют по снимкам, получаемым при движении калибровочного объекта с определенным шагом.

Основное преимущество предлагаемого способа от известных существующих способов калибровки заключается в том, что в нем не требуется определения элементов внутреннего и внешнего ориентирования видеокамеры и поправок за несовпадения проекции изображения, полученной видеокамерой, и центральной проекции.

Отличительными признаками заявляемого изобретения являются:

1) берут калибровочный объект, выполненный в виде плоскости, состоящий из N≥12 черных прямоугольников, размеры сторон черного прямоугольника калибровочного объекта равны по длине A=L/(2n+1), по ширине B=H/(2f+1), где L, Н - длина и ширина рабочей области калибровочного объекта, n, f - количество прямоугольников по длине и ширине калибровочного объекта, причем расстояние между этими прямоугольниками составляет A=L/(2n+1), при этом калибровочный объект расположен в плоскости OYZ системы координат намоточного станка, а ось ОХ рабочей области намотки направлена в сторону видеокамеры, перед которой устанавливают калибровочный объект на заданном расстоянии таким образом, чтобы он находился в рабочей зоне кадра процесса намотки композиционного материала;

2) делают снимок видеокамерой, на котором получают отображение калибровочного объекта в системе координат видеокамеры;

3) определяют проекцию калибровочного объекта на плоскости изображения видеокамеры;

4) используя метод линейной аппроксимации по методу наименьших квадратов, определяют угловые точки калибровочного объекта;

5) строят криволинейную сетку, используя сплайн-функции, с параметризацией по длине дуги;

6) передвигают калибровочный объект в направлении видеокамеры или от нее на расстояние с шагом h=D/G, где D - глубина рабочей области намотки композиционного материала, G - количество шагов, и повторяют предшествующие действия 2, 3, 4, 5;

7) криволинейную сетку с угловыми точками отображают на плоскости калибровочного объекта и получают проекцию с экрана в системе координат видеокамеры на плоскость калибровочного объекта в системе координат намоточного станка;

8) получают дисторсию (искаженный) рисунок;

9) получают вторую дисторсию, отодвинув калибровочный объект на шаг h=D/G, и так до получения десяти снимков подряд;

10) соответствующие угловые точки десяти снимков аппроксимируют линейной функцией для уменьшения погрешности измерений, получают пучок лучей, пересекающихся в бесконечности, тем самым осуществляют калибровку видеокамеры, а в памяти компьютера сохраняют все точки полученных десяти сеток;

11) берут композиционный материал в виде композиционной ленты черного цвета (или штырь черного цвета) в начальном положении и также снимают, но уже с лентой (или штырем) между плоскостью калибровочного объекта и видеокамерой, при этом, точно зная точку пересечения ленты (или штыря) с плоскостью движения раскладчика композиционной ленты, делают снимки;

12) композиционную ленту отображают на все десять сеток калибровки, затем с этих сеток отображают на плоскость изображения на видеокамере калибровочного объекта и линейно аппроксимируя, получают по отображениям проецирующую плоскость, берут две точки произвольно на одной прямой и одну точку на другой прямой, а три точки задают плоскость, то есть, получают проецирующую плоскость, и то же самое проводят со второй видеокамерой;

13) получают две плоскости, которые пересекаются по прямой линии, а прямая линия будет давать положение калиброванной композиционной ленты (или штыря) в пространстве, определяют точку пересечения прямой с плоскостью движения раскладчика композиционной ленты;

14) сравнивают точки пересечения композиционной ленты (или штыря) с плоскостью движения раскладчика композиционной ленты и прямой, полученной с помощью двух плоскостей, в случае их схождения в одной точке делают вывод о точной калибровке двух видеокамер.

Время калибровки цифровых видеокамер при этом составляет 25-30 мин, если вручную, а если на намоточном станке с числовым программным управлением, то 10-15 мин.

Если при сравнении точки пересечения композиционной ленты (или штыря) с плоскостью движения раскладчика композиционной ленты и прямой, полученной с помощью двух плоскостей, они не сойдутся в одной точке, то алгоритм повторяют с калибровочным объектом с большим числом черных прямоугольников (N>12), пока они не сойдутся.

Заявляемый способ позволяет добиться точного совпадения с одного раза.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, как способа калибровки цифровой видеокамеры для адаптивного процесса намотки, позволил установить, что заявитель не обнаружил аналоги для способа, характеризующиеся признаками, тождественными всем существенным признакам способа заявленного изобретения. Определение из перечня выявленных аналогов прототипа для способа, как наиболее близкого по совокупности признаков - аналога, позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату - "повышению надежности получения параметров калибровки цифровых видеокамер для решения задачи адаптивного процесса намотки" отличительных признаков из заявленного объекта, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условиям "новизна" и "изобретательский уровень".

Сущность предлагаемого способа калибровки цифровой видеокамеры для адаптивного процесса намотки композиционных материалов на многокоординатных станках с числовым программным управлением поясняется чертежами, где:

на фиг.1 изображено устройство для калибровки цифровой видеокамеры;

на фиг.2 изображен калибровочный объект;

на фиг.3 изображено бинарное изображение калибровочного объекта после удаления шума;

на фиг.4 изображены: а - проекция эталонной фигуры калибровочного объекта на поверхности изображения видеокамеры, б - угловые точки проекции эталонной фигуры на плоскости изображения видеокамеры;

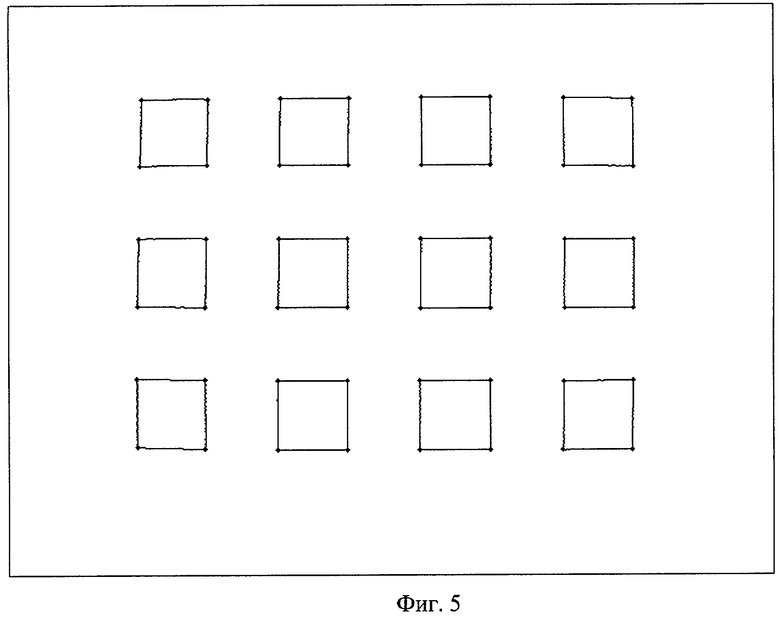

на фиг.5 изображены угловые точки калибровочного объекта на плоскости изображения видеокамеры;

на фиг.6. изображены прямое и обратное отображения точки с криволинейной сетки реальной области изображения фигуры на соответствующую прямоугольную сетку области эталонной фигуры;

на фиг.7 изображена интерполяционная сетка отображения калибровочного объекта на плоскости изображения камеры;

на фиг.8 изображены совмещенные угловые точки реального изображения калибровочного объекта;

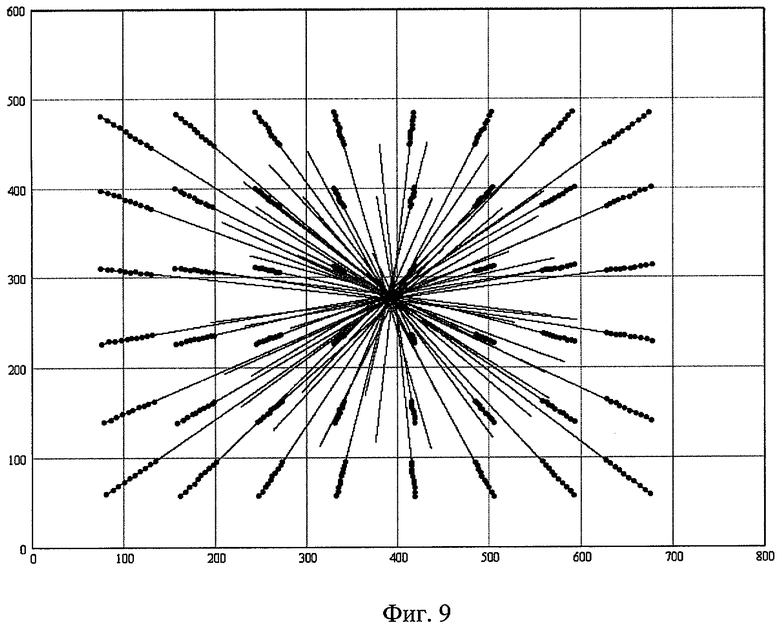

на фиг.9 изображена главная точка на плоскости изображения видеокамеры;

на фиг.10 изображен оптический центр в объектной системе координат;

на фиг.11 изображена проекция средней нити ленты на плоскости калибровочного объекта;

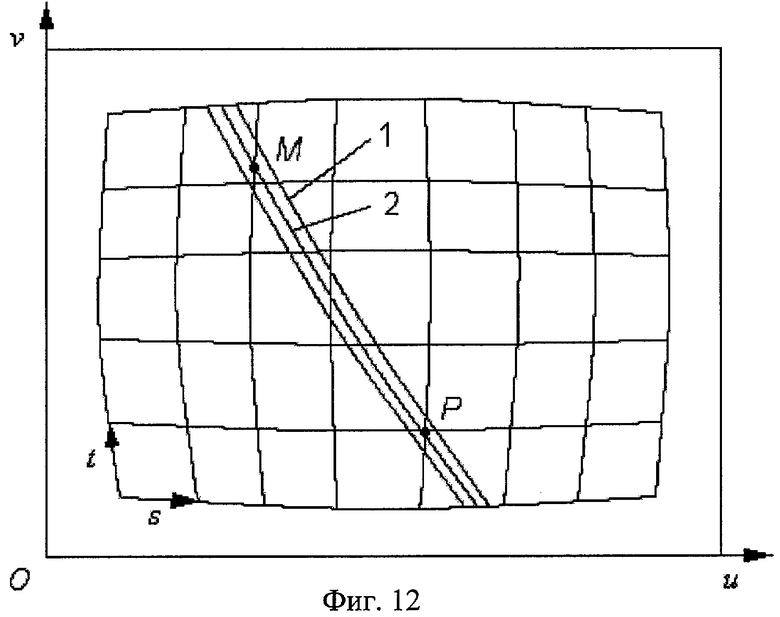

на фиг.12 изображена проекция средней нити ленты на плоскости изображения видеокамеры;

на фиг.13 изображены точки проецирующей плоскости в системе координат намоточного станка.

Устройство для калибровки цифровой видеокамеры при адаптивном процессе намотки (см. фиг.1) содержит калибровочный объект 1, цифровую видеокамеру 2, компьютер 3 с установленной в нем электронной платой видеозахвата, осветительные приборы 4. Важной частью устройства является программный комплекс (см. Свидетельство №2005611497 об официальной регистрации программы на ЭВМ "Программный комплекс для адаптивного управления процессом изготовления деталей методом намотки", Аюшеев Т.В., Тармаев О.А. Программы для ЭВМ, Базы данных топологии интегральных схем. Официальный бюллетень ФИПС. №3. 2005. С.173), который специально разработан для решения задачи калибровки цифровой видеокамеры при адаптивном процессе намотки.

Калибровочный объект 1 расположен в плоскости OYZ объектной системы координат, причем ось ОХ направлена в сторону снимающей видеокамеры 2. Калибровочный объект 1 выполнен в виде плоскости, состоящей из N≥12 черных прямоугольников (фиг.2). С помощью этих прямоугольников определяют угловые точки криволинейной сетки отображения калибровочного объекта 1 на плоскости изображения видеокамеры 2. В зависимости от сложности геометрической формы отображения калибровочного объекта 1 на плоскости изображения видеокамеры 2 количество черных прямоугольников можно увеличивать. Для решения задачи процесса намотки оказалось достаточным 12 черных прямоугольников, покрывающих все поле плоскости изображения видеокамеры 2. Размеры черного прямоугольника калибровочного объекта 1 равны по длине A=L/(2n+1), по ширине B=H/(2f+1), где L, H - длина и ширина рабочей области калибровочного объекта, n, f - количество прямоугольников по длине и ширине калибровочного объекта, причем расстояние между этими прямоугольниками составляет A=L/(2n+1). Размеры черного прямоугольника (А, В) зависят от их количества и размера рабочей области намотки (L, Н) для каждой видеокамеры. Количество черных прямоугольников должно быть в пределах 2≤n≤L/2a-1, 2≤f≤L/2b-1, a для заявляемого способа n=4, f=3, где a=c·s, b=c·s - размеры черных прямоугольников в пикселях, s - размеры шага определения контура черных прямоугольников в пикселях, с - количество точек аппроксимации для определения угловых точек черных прямоугольников.

Далее процесс калибровки состоит из трех этапов. На первом этапе определяют К≥48 угловых точек (вершин черных прямоугольников) пространства с известными координатами (Xi, Yi, Zi), i=1, 2, ..., K.

На втором этапе получают соответствующее изображение этих точек (ui, vi), i=1, 2, ..., K с помощью видеокамеры 2, в ее естественных координатах. Далее проводят предварительную обработку изображения, которая заключается в использовании методов понижения шума, определения точек контура изображения. На фиг.3 представлено бинарное изображение калибровочного объекта 1 после удаления шума. Поскольку компоненты векторов, найденных точек контура изображения могут содержать ошибки, минимизируют эти ошибки, используя метод наименьших квадратов.

На фиг.4 в увеличенном виде приведен результат применения линейной регрессии с каждой из четырех сторон изображения прямоугольника калибровочного объекта 1. Далее определяют угловые точки (ui, vi) изображения каждого черного прямоугольника калибровочного объекта 1, как точки пересечения полученных прямых (фиг.5). Таким образом, зная угловые точки, описывают отображение эталонных фигур (прямоугольников) на реальной поверхности изображения видеокамеры 2. В качестве нелинейной функции преобразования используют кубические параметрические сплайны с параметризацией по длине дуги. При этом распределение точек на контуре реальной области изображения фигуры отображают на контур эталонной фигуры с помощью соответствующего преобразования. Тривиальным образом выполняют разбиение эталонной фигуры. Разбиение эталонной фигуры отображают на реальную область изображения с помощью обратного преобразования (фиг.6). Интерполяционная сетка отображения калибровочного объекта на поверхности изображения видеокамеры представлена на фиг.7. На этой фигуре хорошо видны геометрические искажения эталонной фигуры при ее отображении на поверхность изображения видеокамеры 2.

Третий этап состоит в использовании результатов предыдущего этапа для определения внутренней и внешней ориентации видеокамеры 2, для чего было отснято 10 снимков при перемещении калибровочного объекта с шагом h=D/G вдоль оси ОХ в рабочей зоне намотки. Используя полученные снимки, определяют положение оптического центра и направление главного луча (оптической оси) видеокамеры 2 в объектной системе координат. Для этого узловые точки, полученные с каждого снимка, отображают на поверхность изображения (фиг.8). Используя соответствующие узловые точки и минимизируя ошибки измерения с помощью метода наименьших квадратов, определяют главную точку на поверхности изображения, точку пересечения оптической оси с поверхностью изображения видеокамеры 2 в ее естественных координатах (фиг.9). Для определения положения оптической оси в объектной системе координат отображают с помощью обратного преобразования главную точку с поверхности изображения видеокамеры 2 на соответствующие плоскости калибровочного объекта 1. Таким образом, получен ряд точек, которые определяют положение оптической оси видеокамеры 2 в пространстве. Эти точки могут содержать ошибки измерений, поэтому при построении главного луча используют метод наименьших квадратов.

Вышеописанный способ калибровки может непосредственно использоваться для стереоизображения простой его реализацией независимо для каждой видеокамеры.

Поскольку средняя нить ленты между раскладчиком ленты и оправкой в натянутом состоянии представляет собой прямую линию, то для определения положения этой прямой в объемном трехмерном пространстве используют две плоскости. Чтобы задать плоскость надо знать положение в объектной системе координат трех точек: оптического центра S и двух точек М, Р проекции средней нити ленты на поверхности изображения видеокамеры 2. Оптический центр определяют по методике, описанной в предыдущем разделе. Для определения двух остальных точек плоскости достаточно задать эти точки на проекции средней нити ленты на поверхности изображения видеокамеры и определить по методике, описанной в предыдущем разделе. Для определения двух остальных точек плоскости достаточно задать эти точки на проекции средней нити ленты на поверхности изображения видеокамеры 2 (фиг.12) и отобразить их на плоскости калибровочного объекта 1 (фиг.11). Зная криволинейные координаты s и t этих точек на поверхности изображения видеокамеры, несложно их найти на соответствующей плоскости криволинейных координат калибровочного объекта. Однако данная методика при практической реализации во многом зависит от точности определения точек на средней нити ленты и особенно оптического центра на плоскости изображения видеокамеры 2. Определение оптического центра, как известно, требует обработки большого массива информации по всей плоскости изображения видеокамеры 2, чтобы сузить вероятную область и найти в ней приближенную точку. Применение этой методики оправдано в том случае, когда для дальнейших расчетов или вычислений необходим оптический центр. Поэтому для решения задачи предлагаемой группы изобретений предлагается использовать другой способ определения трех точек проецирующей плоскости, не требующий знания оптического центра. Суть этого способа заключается в следующем.

По двум заданным точкам М и Р средней нити ленты на плоскости изображения видеокамеры 2 определяют их не на одном снимке, а на всех десяти снимках калибровочного объекта 1 (фиг.13). Получают точки Мi и Рi (i=0...9) для каждой i-ой плоскости изображения видеокамеры 2. Отображают их на соответствующие плоскости калибровочного объекта 1. Получают точки  и

и  для каждой i-й плоскости калибровочного объекта 1. Массивы точек

для каждой i-й плоскости калибровочного объекта 1. Массивы точек  и

и  могут содержать ошибки измерения. Поэтому для каждого из массивов минимизируют их, используя линейную аппроксимацию на основе метода наименьших квадратов. На полученных таким образом двух прямых m и p достаточно задать три произвольные точки, чтобы определить положение проецирующей плоскости.

могут содержать ошибки измерения. Поэтому для каждого из массивов минимизируют их, используя линейную аппроксимацию на основе метода наименьших квадратов. На полученных таким образом двух прямых m и p достаточно задать три произвольные точки, чтобы определить положение проецирующей плоскости.

Этот способ при практической реализации менее чувствителен к точности задания трех точек, чем рассмотренный выше, так как для их задания требуется знание только двух точек на средней линии ленты на поверхности изображения видеокамеры.

Таким образом, используя приведенный способ можно определить положение проецирующих плоскостей по трем точкам для первой и второй видеокамеры. Зная положения этих плоскостей в системе координат намоточного станка можно вычислить положение средней нити композиционной ленты.

Проводилась калибровка двух цифровых видеокамер Sony DCR-TRV345E с разрешающей способностью 0,8 МП, затем определялись точки пересечения калибровочного объекта (наклонного штыря) с плоскостью движения раскладчика композиционной ленты в различных положениях. Полученные результаты приведены в таблице 1, где хр, yp, zp - координаты расчетной точки, х, y, z - координаты точки, полученные с помощью предлагаемого способа, Δ - отклонение экспериментальной точки от расчетной.

В табл.2 приведены результаты, полученные с помощью калибровки видеокамер способом - прототипом (см. Фу К., Гонсалес Р., Ли К. Робототехника: Пер. с англ. - М.: Мир, 1989. - 624 с., стр.355-356) (см. табл.).

Предлагаемый способ по сравнению со способом-прототипом (см. Фу К., Гонсалес Р., Ли К. Робототехника: Пер. с англ. - М.: Мир, 1989. - 624 с., стр.355-356) калибровки видеокамеры для адаптивного управления процессом намотки имеет следующие преимущества:

1) повышение надежности получения параметров калибровки цифровой видеокамеры, необходимых для решения задачи адаптивного процесса намотки композиционного материала;

2) высокая точность калибровки видеокамер обеспечивается за счет совпадения точки пересечения прямой линии, линии пересечения двух проецирующих плоскостей, полученных с помощью снимков из двух видеокамер, с известной точкой пересечения прямой, средней нити композиционной ленты, с плоскостью движения раскладчика композиционной ленты намоточного станка;

3) не требует решения сложной задачи определения параметров внутреннего и внешнего ориентирования видеокамеры, для калибровки необходимых параметров видеокамеры для решения задачи намотки достаточно информации о калибровочном объекте по десяти снимкам для каждой видеокамеры;

4) при решении задачи калибровки видеокамеры исключены тригонометрические функции, что обеспечивает простоту способа калибровки при достаточно точной технологии определения параметров.

Вышеизложенное позволяет сделать вывод о соответствии заявленного изобретения критерию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ калибровки подводной видеокамеры | 2022 |

|

RU2789190C1 |

| СПОСОБ ВНЕШНЕЙ КАЛИБРОВКИ БИНОКУЛЯРНОЙ СИСТЕМЫ ТЕХНИЧЕСКОГО ЗРЕНИЯ | 2022 |

|

RU2785952C1 |

| СПОСОБ АДАПТИВНОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НАМОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2287430C1 |

| Способ взаимной калибровки видеокамеры и устройства многолучевого лазерного подсвета | 2024 |

|

RU2840117C1 |

| СПОСОБ ВЗАИМНОЙ КАЛИБРОВКИ ВИДЕОКАМЕРЫ И УСТРОЙСТВА ВЕЕРНОГО ЛАЗЕРНОГО ПОДСВЕТА | 2021 |

|

RU2788666C1 |

| СПОСОБ КАЛИБРОВКИ ОПТИЧЕСКОЙ СИСТЕМЫ | 2008 |

|

RU2381474C2 |

| СПОСОБ АДАПТИВНОЙ КАЛИБРОВКИ РАДИАЛЬНОЙ ДИСТОРСИИ ОПТИЧЕСКОЙ ПОДСИСТЕМЫ СИСТЕМЫ ТЕХНИЧЕСКОГО ЗРЕНИЯ | 2004 |

|

RU2289111C2 |

| СПОСОБ И СИСТЕМА КАЛИБРОВКИ КОМПЛЕКСА ИЗМЕРЕНИЯ СКОРОСТИ ТРАНСПОРТНЫХ СРЕДСТВ | 2015 |

|

RU2592711C1 |

| СПОСОБ КАЛИБРОВКИ РАДИАЛЬНОЙ ДИСТОРСИИ ОПТИЧЕСКОЙ ПОДСИСТЕМЫ СИСТЕМЫ ТЕХНИЧЕСКОГО ЗРЕНИЯ | 2007 |

|

RU2346326C2 |

| Способ калибровки видеосистемы для контроля объектов на плоской площадке | 2016 |

|

RU2610137C1 |

Изобретение относится к технологии производства изделий из композиционных материалов методом намотки на станках с числовым программным управлением. Достигаемым техническим результатом является повышение надежности получения параметров калибровки цифровой видеокамеры. Способ основан на принципе определения соответствия между калибровочным объектом, состоящим из N≥12 черных прямоугольников, расположенным в одной из плоскостей объектной системы координат, с проекцией изображения, полученной видеокамерой. Калибровку выполняют по десяти снимкам, получаемым при движении калибровочного объекта с определенным шагом, при этом делают снимок композиционной ленты в известной начальной точке раскладчика композиционной ленты и с помощью десяти криволинейных сеток, полученных в предшествующих снимках калибровочного объекта, определяют положение в пространстве проецирующей плоскости для первой и второй видеокамер. Линию пересечения этих плоскостей сравнивают с заранее известным положением средней нити композиционной ленты. Калибровку видеокамер считают выполненной, если точки пересечения этих линий с плоскостью движения раскладчика совпадают. 13 ил., 2 табл.

Способ калибровки цифровой видеокамеры для адаптивного процесса намотки композиционных материалов на многокоординатных намоточных станках с числовым программным управлением, предусматривающий калибровку видеокамер, где в качестве исходной информации используют координаты точек калибровочного объекта в системе координат намоточного станка и координаты образов этих точек в системе координат плоскости изображения видеокамеры, расчет параметров калибровки, отличающийся тем, что калибровочный объект устанавливают перед видеокамерой таким образом, чтобы он полностью находился в рабочей зоне кадра намотки композиционного материала, при этом калибровочный объект выполнен в виде плоскости, состоящей из N≥12 черных прямоугольников, размеры сторон черного прямоугольника калибровочного объекта равны по длине A=L/(2n+1), по ширине B=H/(2f+1), где L, Н - длина и ширина рабочей области калибровочного объекта; n, f - количество прямоугольников по длине и ширине калибровочного объекта, причем расстояние между этими прямоугольниками составляет A=L/(2n+1), при этом калибровочный объект расположен в плоскости OYZ системы координат намоточного станка, а ось ОХ рабочей области намотки направлена в сторону видеокамеры, перед которой устанавливают калибровочный объект и с помощью которой делают снимок, на котором получают отображение калибровочного объекта в системе координат видеокамеры, определяют проекцию калибровочного объекта на плоскости изображения видеокамеры, а затем определяют угловые точки калибровочного объекта, по которым строят криволинейную сетку отображения калибровочного объекта на плоскости изображения видеокамеры с параметризацией по длине дуги, затем передвигают калибровочный объект в направлении видеокамеры или от нее на расстояние с шагом  где D - где глубина рабочей области намотки композиционного материала, G - количество шагов, и повторяют предшествующие действия, полученную криволинейную сетку с угловыми точками отображают на плоскости калибровочного объекта и получают проекцию с экрана в координатах видеокамеры на плоскости калибровочного объекта в координатах намоточного станка, получают при этом первую дисторсию, затем вторую дисторсию, отодвинув калибровочный объект на шаг

где D - где глубина рабочей области намотки композиционного материала, G - количество шагов, и повторяют предшествующие действия, полученную криволинейную сетку с угловыми точками отображают на плоскости калибровочного объекта и получают проекцию с экрана в координатах видеокамеры на плоскости калибровочного объекта в координатах намоточного станка, получают при этом первую дисторсию, затем вторую дисторсию, отодвинув калибровочный объект на шаг  и так до десяти снимков подряд, затем все соответствующие угловые точки дисторсий десяти снимков аппроксимируют линейной функцией и получают пучок лучей, пересекающихся в бесконечности, тем самым производят калибровку видеокамеры, а в памяти компьютера сохраняют все точки десяти сеток, затем берут композиционный материал в виде композиционной ленты черного цвета в начальном положении и производят видеокамерой снимок композиционной ленты между плоскостью калибровочного объекта и видеокамерой, точно зная точку пересечения композиционной ленты с плоскостью движения раскладчика композиционной ленты, делают снимки, композиционную ленту отображают на все десять сеток калибровки, затем с этих сеток отображают на плоскость изображения на видеокамере калибровочного объекта и линейно аппроксимируя, получают по отображениям проецирующую плоскость, после чего берут две точки произвольно на одной прямой и одну точку на другой прямой и то же самое производят со второй видеокамерой, получают две проецирующие плоскости, пересекающиеся по прямой линии, а с помощью прямой линии получают положение калиброванной композиционной ленты в пространстве намоточного станка, определяя точку пересечения прямой с плоскостью движения раскладчика композиционной ленты, затем сравнивают точки пересечения композиционной ленты с плоскостью движения раскладчика композиционной ленты и прямой, полученной с помощью двух проецирующих плоскостей, которые сходятся в одной точке точной калибровки для двух видеокамер.

и так до десяти снимков подряд, затем все соответствующие угловые точки дисторсий десяти снимков аппроксимируют линейной функцией и получают пучок лучей, пересекающихся в бесконечности, тем самым производят калибровку видеокамеры, а в памяти компьютера сохраняют все точки десяти сеток, затем берут композиционный материал в виде композиционной ленты черного цвета в начальном положении и производят видеокамерой снимок композиционной ленты между плоскостью калибровочного объекта и видеокамерой, точно зная точку пересечения композиционной ленты с плоскостью движения раскладчика композиционной ленты, делают снимки, композиционную ленту отображают на все десять сеток калибровки, затем с этих сеток отображают на плоскость изображения на видеокамере калибровочного объекта и линейно аппроксимируя, получают по отображениям проецирующую плоскость, после чего берут две точки произвольно на одной прямой и одну точку на другой прямой и то же самое производят со второй видеокамерой, получают две проецирующие плоскости, пересекающиеся по прямой линии, а с помощью прямой линии получают положение калиброванной композиционной ленты в пространстве намоточного станка, определяя точку пересечения прямой с плоскостью движения раскладчика композиционной ленты, затем сравнивают точки пересечения композиционной ленты с плоскостью движения раскладчика композиционной ленты и прямой, полученной с помощью двух проецирующих плоскостей, которые сходятся в одной точке точной калибровки для двух видеокамер.

| ФУ К., ГОНСАЛЕС Р., ЛИ К | |||

| Робототехника | |||

| Пер | |||

| с английского | |||

| Москва, Мир, 1989, с.355, 356 | |||

| RU 92011343 А, 27.04.1996 | |||

| УСТРОЙСТВО КАЛИБРОВКИ ОПТИКОЭЛЕКТРОННОЙ СИСТЕМЫ | 2001 |

|

RU2199150C2 |

| RU 2001115119 А, 27.05.2003 | |||

| US 5349403 А, 20.09.1994 | |||

| 1972 |

|

SU416727A1 | |

Авторы

Даты

2007-03-10—Публикация

2005-05-16—Подача