Группа изобретений относится к технологии производства изделий из композиционных материалов методом намотки на многокоординатных станках с числовым программным управлением (ЧПУ).

Известен способ автоматизированного программирования намоточных станков, ориентированный исключительно на подготовку управляющих программ намотки для формообразования оболочек вращения, позволяющий достаточно точно рассчитывать параметры процесса намотки конструкций, имеющих форму тел вращения, а также коробчатых элементов, для этого требуется оперативное редактирование и различные приемы специальной коррекции управляющих программ для движения исполнительных механизмов станка, которые достигаются за счет использования возможности системы вести вычислительные процедуры параллельно с работой исполнительных органов станка в реальном масштабе времени (см. Часовников Л.Л., Борох Г.Р. Редактирование и коррекции управляющей информации в технологических процессах намотки. - Авиационная промышленность, 1992, №11, с.6-8).

Известен способ намотки многослойных оболочек, при котором измеряют по координатам расстояния между крайними точками новой и первоначальной траекторий движения исполнительного органа станка, задают координаты базовой точки (Zб), относительно которой осуществляют растяжение или сжатие цикл-витка рисунка намотки, а по координатным осям с нециклическим характером движения в зоне намотки единичной ленты слоя измеряют расстояние между конечными точками намечаемой новой и первоначальной траекторий движения, затем полученные значения, а также координатные значения крайних точек первоначальной траектории движения вводят в интерполятор, где в соответствии с этими поправками вырабатывают новые траектории движения (см. №2050280, МПК7 В 29 С 53/56, опубл. 20.12.1995 г.).

Известен способ получения намоткой слоистых изделий сложной формы и намотка для его осуществления, у которого к торцам оправки изделия монтируют технологические днища с зонами круговых сечений и с участками плавных переходов от оправки изделия к периметру максимального сечения днища, затем формируют расчетную модель оправки в виде непрерывной совокупности приведенных поверхностей формы тел вращения и в рабочей зоне станка задают зону расположения траектории рабочего органа станка, изменяют границы намотанных участков, выявляют участки, не отвечающие требованиям наматываемости, а также участки неустойчивой намотки, и задают поправки по углам рисунка намотки и заходности, разрабатывают последовательности управляющих программ намотки слоев и формообразуют оболочки (см. №2054358, МПК7 В 29 С 53/56, опубл. 20.02.1996 г.).

Применение вышеописанных способов и устройств при изготовлении деталей, имеющих некруговые поперечные сечения, часто приводит к ощутимым погрешностям в соблюдении рисунка намотки, распределении углов армирования, в получении других геометрических характеристик оболочки. Это связанно как со сложным нелинейным движением исполнительных органов станка, так и с идеализацией самой модели процесса намотки композиционной ленты на поверхность оправки по заданной схеме армирования. Ныне существующие системы автоматизированного программирования намоточных станков основаны либо на логике ручного повторения заданной траектории намотки с последующим его многократным автоматизированным воспроизведением, либо предусматривают для изготовления каждой новой детали создание оригинальной программы, реализующей алгоритм работы намоточных станков.

Недостатком всех вышеперечисленных систем является нестабильный уровень качества производимых деталей, высокие издержки подготовительных этапов и, как следствие, необходимость активного участия человека на всех этапах процесса изготовления детали. Кроме того, такие системы достаточно дороги, так как предусматривают для своего производства изготовления оригинального оборудования.

Известно устройство для намотки слоистых изделий типа баллонов произвольной формы, содержащее раскладчик сухой или мокрой намотки, снабженный приводами продольного и поперечного перемещения по направляющим, переднюю и заднюю бабки с приводами синхронного вращения и зубчатыми синхронно перемещаемыми секторами. Приводы секторов связаны с приводами передней и задней бабок посредством дифференциальных редукторов, с расположенными на секторах автоматически регулируемыми противовесами и неподвижными относительно зубчатых секторов каретками, на которых с противоположных сторон расположены шпиндели приводных оправок с коллекторным подводом энергии. Устройство имеет также программное управление приводов и электроавтоматики. Направляющие продольного перемещения раскладчиков установлены на траверсе, снабженной своим приводом для движения по дополнительным направляющим, перпендикулярным плоскости фиксируемого положения зубчатых секторов, для установки раскладчика в оптимальное исходное положение, определяемое формой наматываемого баллона и требуемыми рисунками намотки (см. №2060222, МПК7 В 65 Н 54/64, опубл. 20.05.1996 г.).

Однако данное устройство имеет ряд недостатков: управление движения рабочего органа производится с помощью встроенного сервомеханизма, что не позволяет адекватно моделировать динамику намоточного устройства, поскольку не учитывает движение и конфигурацию реальной конструкции данного устройства, что часто приводит к значительным отличиям параметров модели от параметров реальной управляемой системы и снижает эффективность традиционного метода управления с использованием обратной связи; требуются дополнительные приспособления для обеспечения точности и стабильности процесса укладки ленты по расчетной траектории при изготовлении изделий сложного профиля.

Известно также устройство для намотки, содержащее раскладчик ленты-препрега, имеющий раскладочный элемент, датчик натяжения пряди, механизм обратной смотки, механизм основного натяжения, механизм смотки разделительной подложки, блок программного управления, устройство крепления бобины, снабженное ложементом свободного приема бобины, быстродействующий механизм ее подъема на ось вращения в раскладчике одновременно является и механизмом крепления бобины (см. №92011343, МПК7 В 29 С 53/56, опубл. 27.04.1996 г.).

Но это устройство не позволяет обеспечить точность и стабильность укладки армирующего материала по желаемой траектории, поскольку контроль и управление над процессом укладки ленты производится по состоянию движения раскладчика и величины натяжения пряди в зависимости от их отклонений от допустимых значений. Отладка управляющей программы для новых изделий сложной формы производится вручную и носит трудоемкий характер, требующий высокой квалификации обслуживающего персонала.

Наиболее близкими техническими решениями того же назначения к заявляемому способу и устройству в группе изобретений по совокупности признаков являются способ программного управления и устройство для его осуществления, сочетающие с управлением, построенным по принципу обратной связи, обеспечивающим стабилизацию программных движений. В этом способе параметром адаптации является разность между задаваемой в управляющей программе константой и величиной фактического рассогласования в следящем контуре привода раскладчика, которая определяется сравнением информации от датчика обратной связи по пути привода раскладчика с величиной перемещения этого привода по программе за каждый период таймерного прерывания микропроцессора устройства ЧПУ. Роль датчика параметра адаптации выполняет датчик обратной связи по пути следящего привода раскладчика, а функции системы адаптивного управления реализованы программно и полностью переданы устройству ЧПУ намоточного оборудования (см. Водовозов В.М. Кинематический синтез управления движением намоточного оборудования. - Механика композитных материалов, 1992, №5, с.650-656).

Основным критерием качества для такой системы является минимальная величина погрешности положения раскладчика при отработке перемещения по управляющей программе. В ряде случаев замыкание информационных потоков с использованием датчиков, кинематически связанных с приводами обобщенных координат, не позволяет обеспечить требуемых характеристик. Причинами являются: недостаточная жесткость несущей и исполнительных подсистем намоточного станка; погрешность базирования, формы и размеров оправки; размерная погрешность рабочего органа намоточного станка. Кроме того, в процессе наматывания всегда присутствуют факторы, в основном динамического характера, придающие натяжению ленты переменный характер. Это эксцентриситет оправки, биение шпинделя, на котором крепится оправка, возвратно-поступательное движение раскладчика ленты. Если первые два из перечисленных факторов возникают в известной мере вследствие технологических и конструктивных дефектов отдельных элементов приемно-намоточных механизмов и могут быть ликвидированы при более тщательном их изготовлении, то последний фактор является принципиально неустранимым, неизбежно сопутствующим процессу намотки. Управляющие алгоритмы могут быть неадекватными, потому что требуют наличия точной модели динамики рабочих органов намоточного станка и не учитывают влияния названных факторов в процессе работы станка. Степень влияния таких факторов в объекте управления часто оказываются достаточно значительными и снижают эффективность управления по обратной связи. В результате ухудшается динамика и демпфирование системы, что ограничивает точность и скорость укладки композиционной ленты по заданной схеме армирования.

Техническая задача, на решение которой направлена группа изобретений, заключается в разработке простого, дешевого способа, позволяющего контролировать технологический процесс и управлять этим процессом для получения требуемых характеристик изделия.

Технический результат предлагаемой группы изобретений - повышение точности получения желаемой траектории намотки путем применения системы технического зрения.

Указанный единый технический результат при осуществлении группы изобретений по объекту - способу достигается тем, что в известном способе адаптивного управления процессом намотки, предусматривающем определение и коррекцию реальной траектории укладки композиционной ленты на оправку раскладчиком ленты путем отслеживания, изменение границ намотанных участков, выявление участков, не отвечающих требованиям наматываемости, и участки неустойчивой намотки, коррекцию намотки и заходности, разработку последовательности управляющих программ намотки слоев и формообразование оболочки, согласно изобретению, отслеживание проводят с помощью системы технического зрения из двух цифровых видеокамер, которые устанавливают на каркасе устройства, затем калибруют поочередно видеокамеры, а на оправку закрепляют один конец композиционной ленты в начальной точке кривой намотки, причем раскладчик устанавливают в начальную точку расчетной траектории движения, далее снимают два снимка по одному кадру каждой видеокамерой наматываемой ленты на участке между оправкой и раскладчиком ленты, при этом намотку ленты производят дискретно, по полученным снимкам определяют положение в пространстве композиционной ленты для определения точки касания ленты с оправкой и точки схода ленты с раскладчика, реальное положение сравнивают с расчетным положением ленты и в случае отклонения намотки осуществляют корректировку движения раскладчика до совпадения точки касания ленты с расчетной кривой намотки, после чего производят процесс намотки, при котором оправку вращают на заданный угол 2-10°, а раскладчик перемещают по расчетной траектории в заданную точку, далее останавливают оправку и раскладчик, видеокамеры снимают два снимка по одному каждой и по ним определяют положение ленты в пространстве, находят точку касания ленты с оправкой и точку схода ленты с раскладчика, определив реальное положение ленты, сравнивают с расчетным положением, в случае отклонения осуществляют коррекцию намотки ленты по заданной траектории армирования автоматически в реальном режиме времени, создают последовательности управляющих программ намотки слоев композиционной ленты и формообразования оболочки рабочими органами автоматически.

Указанный единый технический результат при осуществлении группы изобретений по объекту - устройство достигается тем, что в известном устройстве, содержащем оправку с возможностью вращения, раскладчик ленты с возможностью поступательных движений, композиционную ленту, блок программного управления, компьютер с установленной в системный блок электронной платой видеозахвата, графопостроитель, следящее средство, согласно изобретению в качестве следящего средства устройство снабжено системой технического зрения из двух цифровых видеокамер, которые жестко установлены на каркасе устройства на одном уровне так, что их оптические оси не должны быть параллельны и угол между осями должен составлять 90°, при этом изображение наматываемой ленты на участке между оправкой и раскладчиком ленты должно находиться в рабочей зоне снимков каждой видеокамеры, кроме того, устройство снабжено неподвижными стойками с острыми концами для крепления оправки, а его рабочие органы оснащены шаговыми двигателями, устройство также снабжено для получения изображения ленты на экране видеокамеры системой освещения.

Отличительной особенностью предлагаемой группы изобретений по объекту - способ адаптивного управления процессом намотки является определение положения прямой в пространстве по двум изображениям композиционной ленты, полученным с помощью двух цифровых видеокамер, а зная положение прямой, средней нити ленты в пространстве, определяют точку касания средней нити ленты с поверхностью оправки и точку схода нити с раскладчика станка, что дает возможность определить реальную траекторию укладки композиционной ленты на оправку в произвольный момент времени и своевременно вносить коррективы в управляющую программу намоточного станка, а это позволяет достичь технического результата - повышение точности процесса намотки и получение требуемых характеристик изделия.

Отличительной особенностью предлагаемой группы изобретений по объекту - устройство является то, что в качестве следящего средства устройство снабжено системой технического зрения из двух цифровых видеокамер, которые жестко установлены на каркасе устройства на одном уровне так, что их оптические оси не должны быть параллельны и угол между их осями должен быть 90°, при этом изображение наматываемой ленты на участке между оправкой и раскладчиком ленты должно находиться в рабочей зоне экрана каждой видеокамеры. Отличием также является то, что рабочие органы оснащены шаговыми двигателями для намотки композиционной ленты на вращающуюся оправку дискретно, а для крепления оправки устройство снабжено неподвижными стойками с острыми концами, и для получения изображения ленты на экране видеокамеры устройство снабжено системой освещения. В случае применения миниатюрных видеокамер, они устанавливаются жестко на платформе раскладчика ленты.

При этом алгоритм программного управления намоточным устройством обладает универсальностью и возможностью адаптации к оправкам любой формы и схем армирования, что приводит к снижению требований к точности устройств управления и необходимости компенсации нелинейностей от сил взаимодействия между исполнительными органами намоточного устройства.

Заявленная группа изобретений соответствует требованию единства изобретения, поскольку группа разнообъектных изобретений образует единый изобретательский замысел, причем один из заявленных объектов группы - устройство для адаптивного управления процессом намотки предназначено для осуществления другого заявленного объекта группы - способа адаптивного управления процессом намотки, при этом оба объекта группы изобретений направлены на решение одной и той же задачи - разработки простого, дешевого способа, позволяющего контролировать технологический процесс и управлять этим процессом для получения требуемых характеристик изделия с получением единого технического результата - повышения точности получения желаемой траектории намотки путем применения системы технического зрения, причем заявка относится к объектам изобретения одного вида, одинакового назначения, обеспечивающим получение одного и того же технического результата принципиально одним и тем же путем.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленной группы изобретений, как для объекта - способа, так и для объекта - устройства, позволил установить, что заявитель не обнаружил аналоги, как для способа, так и для устройства заявленной группы, характеризующиеся признаками, тождественными всем существенным признакам, как способа, так и устройства заявленной группы изобретений. Определение из перечня выявленных аналогов - прототипов, как для способа, так и для устройства - как наиболее близких по совокупности признаков аналогов, позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков для каждого из заявленных объектов группы, изложенных в формуле изобретения.

Следовательно, каждый из объектов заявленной группы изобретений соответствует условиям "новизна" и "изобретательский уровень".

На чертежах представлено устройство в заявленной группе изобретений, где:

на фиг.1 схематично представлен процесс намотки ленты из композиционных материалов с однонаправленными волокнами на поверхность оправки;

на фиг.2 изображена точка касания пространственной прямой с поверхностью оправки;

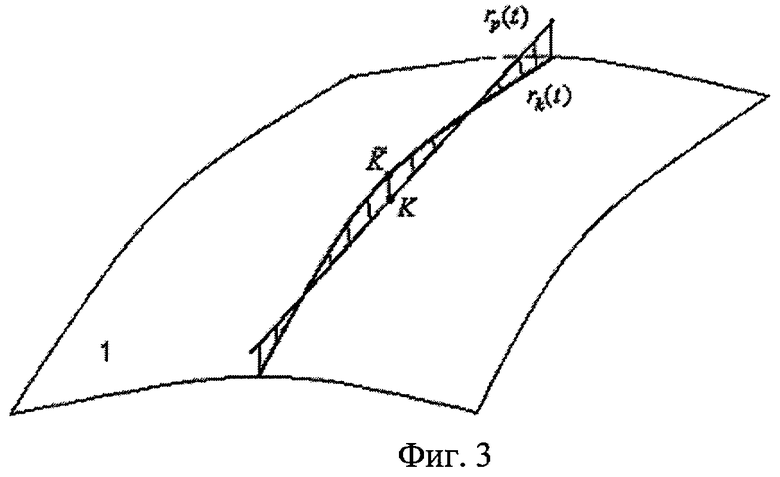

на фиг.3 изображено прохождение пространственной прямой вблизи поверхности оправки;

на фиг.4 изображено пересечение пространственной прямой с поверхностью оправки;

на фиг.5 изображена касательная плоскость в точке касания пространственной прямой с поверхностью оправки;

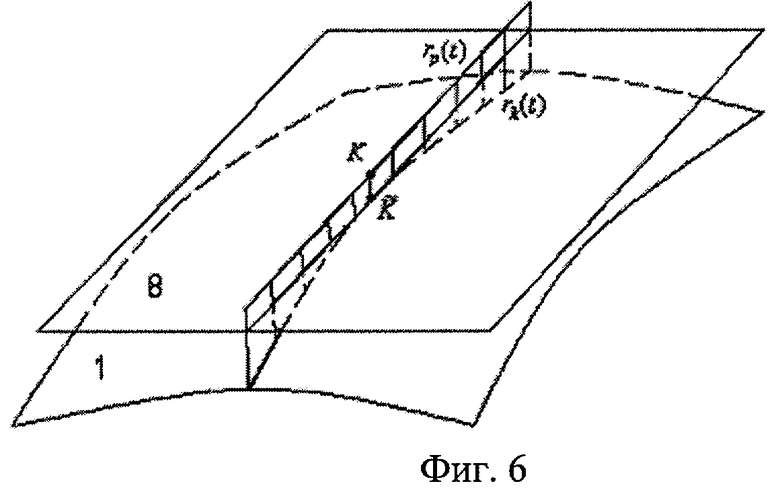

на фиг.6 изображена касательная плоскость в приближенной точке касания в случае, когда пространственная прямая проходит вблизи поверхности оправки;

на фиг.7 изображена касательная плоскость в приближенной точке касания в случае, когда пространственная прямая пересекает поверхность оправки;

на фиг.8 изображена схема экспериментальной установки адаптивного намоточного устройства;

на фиг.9 изображена экспериментальная установка адаптивного намоточного устройства;

на фиг.10 изображены слева компьютерная анимационная модель процесса намотки ленты на оправку, справа - видеоизображения ленты на экране первой и второй цифровой видеокамеры в данный момент времени.

Процесс намотки ленты из композиционных материалов с однонаправленными волокнами на поверхность оправки, схематично представленный на фиг.1, содержит поверхность оправки 1, кривую намотки 2, среднюю нить 3 и крайнюю нить композиционной ленты 4, раскладчик 5 ленты 4, точку касания средней нити ленты с поверхностью оправки К, точки на средней нити ленты - М, Р, плоскость изображения первой цифровой видеокамеры 6, плоскость изображения второй цифровой видеокамеры - 7, оптический центр первой видеокамеры S1, оптический центр второй видеокамеры S2, точки первой плоскости М1, Р1, S1 и точки второй плоскости М2, Р2, S2, касательную плоскость к поверхности оправки 8 (см. фиг.5-7).

Предлагаемый способ адаптивного управления процессом намотки осуществляют следующим образом. Для определения формы и положения ленты 4 в объемном трехмерном пространстве используют две цифровые видеокамеры 6, 7, которые устанавливают жестко на каркасе устройства. Затем поочередно калибруют первую 6 и вторую 7 цифровые видеокамеры. Далее на оправку 1 закрепляют один конец композиционной ленты 4 в начальной точке кривой намотки. Раскладчик 5 ленты 4 устанавливают в начальную точку расчетной траектории движения. Видеокамеры 6, 7 располагают на одном уровне так, чтобы их оптические оси были не параллельны и угол между их осями составлял 90°, а направление смещения оптического центра одной камеры 6 относительно оптического центра другой 7 произвольно (см. фиг.1). При осуществлении процесса намотки, который осуществляют дискретно, оправку 1 вращают на заданный угол 2-10°, зависящий от кривизны поверхности оправки в данной точке и расстояния от этой точки до оси вращения оправки, так, чтобы видеокамеры 6, 7 могли отследить отклонение и на следующем шаге устранить это отклонение, а раскладчик 5 перемещают по расчетной траектории в заданную точку. Затем останавливают оправку 1 и раскладчик 5, видеокамеры 6, 7 снимают два снимка по одному кадру каждой видеокамерой и определяют положение ленты 4 в пространстве, находят точку касания ленты 4 с оправкой 1 и точку схода ленты 4 с раскладчика 5.

В процессе намотки композиционной ленты 4 производят видеосъемку ленты 4, а на плоскости изображения каждой видеокамеры 6, 7 получают отображение ленты 4 (математический аппарат формирования изображения описан в книге Фу К., Гонзалес Р., Ли К. Робототехника: Пер. с англ. - М.: Мир, 1989. - 624 с.). Получив плоское изображение ленты 4 в естественных координатах (в пикселях) на плоскости изображения видеокамер 6, 7, выделяют на изображении ленты 4 ее среднюю нить 3, представляющую собой прямую.

Каждую прямую в объемном трехмерном пространстве определяют пересечением двух плоскостей. Каждую плоскость задают тремя точками, не лежащими на одной прямой. В заявляемом способе для задания первой плоскости могут служить точки М1, P1, S1, а для второй плоскости - М2, Р2 и S2. Зная координаты этих точек в предметной системе координат, определяют положение прямой в трехмерном пространстве.

Далее определяют параметры прямой, задающей положение в пространстве средней нити 3 ленты 4 по двум заданным ее проекциям. Как видно из фигуры 1, точки М1, Р1 и S1 задают плоскость. Уравнение этой плоскости записывают в виде (см. Г.Корн, Т.Корн. Справочник по математике для научных работников и инженеров. М.: Наука 1973. - 832 с.)

где  - вектор нормали к первой плоскости. Угловые скобки обозначают скалярное произведение двух векторов. Компоненты этого вектора равны:

- вектор нормали к первой плоскости. Угловые скобки обозначают скалярное произведение двух векторов. Компоненты этого вектора равны:

а коэффициент D1 равен

Точки М2, Р2 и S2 задают вторую плоскость. Уравнение этой плоскости имеет вид

где  - вектор нормали ко второй плоскости. Компоненты этого вектора равны:

- вектор нормали ко второй плоскости. Компоненты этого вектора равны:

а коэффициент D2 равен

Два независимых уравнения

при условии  (квадратные скобки обозначают векторное

(квадратные скобки обозначают векторное

произведение двух векторов) определяют искомую прямую как пересечение двух плоскостей. Уравнение полученной прямой представляют в параметрической форме

где  - направляющий вектор прямой. Компоненты вектора в точке

- направляющий вектор прямой. Компоненты вектора в точке  определяют из решения системы уравнений:

определяют из решения системы уравнений:

Определяют точку касания пространственной прямой с поверхностью оправки 1. При решении этой задачи учитывают три возможных случая: пересечения, касания и прохождения прямой вблизи поверхности (фиг.2-4). Очевидно, что точка касания прямой должна принадлежать касательной плоскости к поверхности оправки 1, причем параллельной заданной прямой. Для этого записывают уравнение нормали к поверхности оправки

где  - вектор нормали к поверхности.

- вектор нормали к поверхности.

Из произвольной точки прямой  проводят прямую линию в направлении нормального вектора к поверхности оправки. Очевидно, что из этой точки можно провести только одну прямую, так как в каждой точке поверхности нормаль будет единственной. Следовательно, можно построить линейчатую поверхность (фиг.2-4), уравнение которой будет иметь вид

проводят прямую линию в направлении нормального вектора к поверхности оправки. Очевидно, что из этой точки можно провести только одну прямую, так как в каждой точке поверхности нормаль будет единственной. Следовательно, можно построить линейчатую поверхность (фиг.2-4), уравнение которой будет иметь вид

Таким образом, имеем две поверхности  (u,v) и

(u,v) и  l(t1, t2). Кривую пересечения этих поверхностей описывают выражением

l(t1, t2). Кривую пересечения этих поверхностей описывают выражением

Этому векторному уравнению соответствуют три скалярных уравнения с четырьмя неизвестными. В каждом случае число неизвестных на единицу больше, чем число уравнений, поскольку точки кривой имеют в общем случае одну степень свободы. При решении этих уравнений получают последовательность точек, налагая на каждом шаге некоторое дополнительное ограничение. Этим ограничением в данном способе будет условие параллельности касательной плоскости 8 (см. фиг.5-7) к поверхности оправки 1 заданной прямой. Это ограничение выражают выражением

Следовательно, решают задачу на пересечение трех поверхностей: поверхности оправки, линейчатой поверхности и касательной плоскости к поверхности оправки, параллельной заданной прямой (фиг.5-7). Задачу сводят к решению системы уравнений:

Решая эту систему уравнений, определяют искомую точку касания прямой с поверхностью оправки 1.

По данному алгоритму определяют точку касания на поверхности оправки не только для средней нити 3 ленты 4, но и любой другой ее нити. Тогда композиционная лента 4 с однонаправленными волокнами в пространстве будет представлена двумя проекциями некоторой линейчатой поверхности. Решая последовательность задач на вычисление точки касания каждой образующей линейчатой поверхности с поверхностью оправки 1, определяют кривую касания этих поверхностей.

Таким образом, зная реальную траекторию укладки, как вдоль заданной кривой армирования, так и по ширине ленты 4 на поверхности оправки 1, более точно определяют геометрические характеристики оболочки армирования в процессе намотки.

Созданное заявителем экспериментальное устройство для адаптивного управления процессом намотки - намоточный робот с адаптивным управлением, реализующий предлагаемый способ, изображен на фиг.8, 9.

Устройство содержит оправку 1, установленную с возможностью вращения, композиционную ленту 4, намотку которой на вращающуюся оправку 1 осуществляют дискретно. Раскладчик 5 композиционной ленты 4 установлен с возможностью возвратно-поступательных движений в продольном и поперечном направлениях. К каркасу устройства жестко прикреплены две цифровые видеокамеры 6, 7. При использовании миниатюрных цифровых видеокамер они могут быть жестко установлены на платформе раскладчика 5. Цифровые видеокамеры 6, 7 должны быть одной модели, обеспечивающие получение кадров одного качества. Цифровые видеокамеры 6, 7 установлены на каркасе устройства на одном уровне так, что их оптические оси не должны быть параллельны и угол между их осями должен составлять 90°, при этом изображение наматываемой ленты 4 на участке между оправкой 1 и раскладчиком 5 должно находиться в рабочей зоне экрана каждой видеокамеры 6, 7. Рабочие органы устройства оснащены шаговыми двигателями главного привода 9, редуктором 10 и блоком управления 11 шаговыми двигателями. Главный привод 9 обеспечивает вращение оправки 1 и оснащен редуктором 10, выходной вал которого жестко связан с валом оправки 1. За счет изменения передаточного числа редуктора 10 оправка 1 может вращаться с заданной скоростью. Два вспомогательных привода (на фиг.8, 9 не показаны) раскладчика 5 обеспечивают ему возвратно-поступательное движение в продольном и поперечном направлениях. Цифровые видеокамеры 6, 7, блок управления 11 шаговыми двигателями и их приводами, переключатель (на фиг.8, 9 не показан) видеокамер 6, 7 подключены с помощью кабеля к персональному компьютеру 12, в системный блок которого установлена электронная плата видеозахвата, и управляются программно. Для получения необходимого качества изображения композиционной ленты 4 на экране видеокамер 6, 7 использована специальная система освещения, включающая в себя экран 13 (см. фиг.9) белого цвета для отражения света и осветительные приборы 14. Произвольное освещение рабочей зоны намотки ленты 4 часто не является удовлетворительным, так как оно может привести к пониженной контрастности изображения, к появлению бликов, теней и неинформативных деталей, поэтому система освещения устройства должна быть организована так, чтобы уменьшить сложность получаемого отображения при увеличении информации, требуемой для обнаружения и выделения объекта. В момент съемки цифровыми видеокамерами 6, 7 объект - лента 4 должна быть натянута и находиться в состоянии покоя. Композиционная лента 4 должна иметь технологическую окраску черного цвета. Дополнительно в устройстве были установлены две неподвижные стойки 15 (см. фиг.8, 9) с острыми концами для крепления оправки 1. На одной стойке 15 установлен привод 9 с редуктором 10 для вращения оправки 1, а на другой стойке 15 - специальный раздвижной винт 16 для крепления или снятия оправки 1. Управление главным приводом 9 шагового двигателя для вращения оправки 1, двух приводов с шаговыми двигателями раскладчика 5 ленты 4 производится программно. Для этого заявителем разработана система управления намоточным устройством Reel 0.1а. В качестве приводов использованы три шаговых электродвигателя: 2ДШ78-0,16-1УХЛ4: два для продольного и поперечного перемещения раскладчика 5 ленты 4 и один 9, усиленный специальным редуктором 10, для вращения оправки 1. Для видеозахвата изображений использована плата Pinnacle DC-30 с разрешающей способностью 768×576 пикселей. Переключение изображений с одной видеокамеры 6 на другую 7 производится программно.

Эксперименты, проведенные на данном устройстве, показали, что соблюдение названных условий приводят к наилучшим результатам.

Устройство для адаптивного управления процессом намотки - намоточный робот с адаптивным управлением изготовлен на базе графопостроителя планшетного типа АП-7252А (см. фиг.9), что дает возможность обеспечить достаточно высокую точность продольных и поперечных перемещений раскладчика 5, и является универсальным намоточным станком для изготовления изделий сложной формы из композиционных материалов.

Ниже приведены основные паспортные данные разработанного устройства - намоточного робота.

Намотку осуществляют посредством укладки на оправку 1 технологической композиционной ленты 4, сформированной из однонаправленных нитей, волокон или жгутов. Ленту 4 укладывают в сухом виде или пропитанную связующими веществами. Данный робот позволяет реализовать как строчное, так и плетеное армирование. Он имеет три степени свободы - два поступательных движения - раскладчик 5 и одно вращательное - оправка 1. Раскладчик 5 ленты 4 выполняет поступательные движения в продольном и поперечном направлениях. Главный привод 9 - шаговый двигатель выполняет вращательное движение, обеспечивает вращение оправки 1, изготовленной по внутреннему теоретическому контуру изделия.

Исходные данные для подготовки программы намотки определяют при выборе схемы, способа намотки изделия и при задании чертежа оправки 1. Далее, для подготовки расчета программы, выбирают толщину нитей, ширину ленты 4. Схему намотки выбирают исходя из требований прочности и размеров изделия. К схеме прилагают данные о количестве и порядке укладки на оправку слоев армирующего материала, характеристику каждого слоя, необходимые параметры геодезической кривой, по которой укладывают ленту 4.

Для определения точности угла намотки ленты 4 на оправку 1 заявляемым способом используют оправку конической формы, так как траектория намотки по геодезической линии на круговом конусе легко описывается аналитически. Ниже приведены данные по определению угла намотки на участке поворота ленты в обратном направлении с использованием экспериментального намоточного робота, оснащенного системой технического зрения. В таблице 1 приведены расчетные значения угла намотки, в котором введены следующие обозначения: t - параметр кривой намотки, ϕ - полярный угол в плоскости поперечного сечения оправки, х, у, z - координаты точки траектории укладки ленты 4 на поверхность оправки 1, X, Y, Z - координаты точки движения раскладчика 5 ленты 4, β - угол намотки, угол между касательной прямой к кривой намотки в данной точке и касательной прямой к меридиану в этой точке.

Расчетные значения угла β

На первом этапе намотку производят без коррекции по расчетной траектории намотки по заданной модели. При выполнении намотки отслеживают реальную траекторию укладки ленты 4 на поверхность оправки с помощью системы технического зрения. В таблице 2 приведены значения угла намотки реальной траектории укладки ленты 4, полученные с помощью системы технического зрения. Максимальное отклонение значения угла намотки реальной траектории укладки ленты от расчетной в данном случае составило 0.215°.

Реальные значения угла β, определенные с помощью системы технического зрения

На втором этапе намотку ленты проводят с автоматической коррекцией на каждом шаге с применением системы технического зрения. Результаты коррекции отражают компьютерную анимационную модель процесса намотки (см. фиг.10). На каждом шаге вращения оправки регистрируют с помощью двух цифровых видеокамер 6, 7 реальное положение средней нити 3 ленты 4 между оправкой 1 и раскладчиком 5, и вычислялся угол β в точке ее касания с оправкой 1. Если угол β превышает допустимое значение, то программное движение раскладчика корректируют до тех пор, пока угол намотки не примет нужного значения. Максимальное отклонение угла намотки от расчетного составило 0.107°. Результаты счета программы приведены в таблице 3.

Значения угла β, полученные в результате коррекции с применением системы технического зрения

Проведенные экспериментальные исследования позволяют сделать вывод о том, что применение технического зрения обеспечивает достаточно точное определение реального положения ленты 4 в процессе намотки и ввода своевременных корректив на каждом шаге в автоматическом режиме в управляющую программу намоточного робота.

Предлагаемый способ по сравнению со способом - прототипом (см. Водовозов В.М. Кинематический синтез управления движением намоточного оборудования. - Механика композитных материалов, 1992, №5, с.650-656) управления процессом намотки имеет следующие преимущества:

- позволяет повысить точность получения желаемой траектории намотки путем применения системы технического зрения;

- позволяет отслеживать реальную траекторию укладки ленты 4 на оправку 1 и вводить коррекцию в автоматическом режиме положения раскладчика 5 при визуальном контроле его состояния в фиксированной точке рабочей зоны;

- обеспечивает возможность интеллектуального управления по состоянию реального положения и формы ленты на участке между оправкой 1 и раскладчиком 5 станка;

- алгоритм управления обладает универсальностью и возможностью адаптации к оправкам любой формы и схем армирования;

- снижаются требования к точности устройств управления и необходимости компенсации нелинейностей от сил взаимодействия между исполнительными органами намоточного оборудования.

Вышеизложенное позволяет сделать вывод о соответствии заявляемого изобретения критерию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАЛИБРОВКИ ЦИФРОВОЙ ВИДЕОКАМЕРЫ ДЛЯ АДАПТИВНОГО ПРОЦЕССА НАМОТКИ | 2005 |

|

RU2295109C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАМОТКОЙ СЛОИСТЫХ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ И НАМОТКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2054358C1 |

| Способ калибровки подводной видеокамеры | 2022 |

|

RU2789190C1 |

| СПОСОБ АДАПТИВНОГО УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПКМ | 2013 |

|

RU2570180C2 |

| СПОСОБ ВНЕШНЕЙ КАЛИБРОВКИ БИНОКУЛЯРНОЙ СИСТЕМЫ ТЕХНИЧЕСКОГО ЗРЕНИЯ | 2022 |

|

RU2785952C1 |

| СТАНОК ДЛЯ НАМОТКИ КРИВОЛИНЕЙНЫХ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2336168C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ НЕПРЕРЫВНОЙ НАМОТКИ | 1995 |

|

RU2089444C1 |

| СПОСОБ НАМОТКИ МНОГОСЛОЙНЫХ ОБОЛОЧЕК | 1992 |

|

RU2050280C1 |

| Станок для намотки изделий сложного профиля на неподвижных оправках | 1973 |

|

SU786169A1 |

| СТАНОК ДЛЯ НАМОТКИ ИЗДЕЛИЙ ПРЕИМУЩЕСТВЕННО ТИПА ЦИЛИНДРИЧЕСКИХ БАЛЛОНОВ | 1978 |

|

SU786168A1 |

Изобретение относится к производству изделий из композиционных материалов методом намотки на станках с числовым программным управлением. Способ адаптивного управления процессом намотки предусматривает определение реальной траектории укладки композиционной ленты на оправку раскладчиком ленты путем отслеживания, изменение границ намотанных участков, выявление участков, не отвечающих требованиям наматываемости, и участки неустойчивой намотки, коррекцию намотки и заходности, разработку последовательности управляющих программ намотки слоев и формообразование оболочки. В способе отслеживание проводят с помощью системы технического зрения из двух цифровых видеокамер, которые устанавливают на каркасе устройства, затем калибруют поочередно видеокамеры, а на оправку закрепляют один конец композиционной ленты в начальной точке кривой намотки. Раскладчик устанавливают в начальную точку расчетной траектории движения, снимают два снимка по одному кадру каждой видеокамерой наматываемой ленты на участке между оправкой и раскладчиком ленты. Намотку ленты производят дискретно, по полученным снимкам определяют положение в пространстве композиционной ленты для определения точки касания ленты с оправкой и точки схода ленты с раскладчика. Реальное положение сравнивают с расчетным положением ленты и в случае отклонения намотки осуществляют корректировку движения раскладчика до совпадения точки касания ленты с расчетной кривой намотки. Затем производят процесс намотки, при котором оправку вращают на заданный угол 2-10°, а раскладчик перемещают по расчетной траектории в заданную точку. Останавливают оправку и раскладчик, видеокамеры снимают два снимка по одному каждой и по ним определяют положение ленты в пространстве, находят точку касания ленты с оправкой и точку схода ленты с раскладчика. Определив реальное положение ленты, сравнивают с расчетным положением, в случае отклонения осуществляют коррекцию намотки ленты по заданной траектории отслеживания, изменение границ намотанных участков, выявление участков, не отвечающих требованиям наматываемости, и участки неустойчивой намотки, коррекцию намотки и заходности. Производят разработку последовательности управляющих программ намотки слоев и армирования автоматически в реальном режиме времени, создают последовательности управляющих программ намотки слоев композиционной ленты и формообразования оболочки рабочими органами автоматически. Изобретение предусматривает выполнение устройства для осуществления способа. Изобретение обеспечивает точность требуемой траектории намотки и позволяет контролировать технологический процесс намотки и управлять им. 2 н. и 1 з.п. ф-лы, 10 ил., 3 табл.

| ВОДОВОЗОВ В.М | |||

| Кинематический синтез управления движением намоточного оборудования, Механика композитных материалов, 1992, №5, с.650-656 | |||

| Устройство для изготовления оболочек из композитного материала методом намотки | 1985 |

|

SU1299931A2 |

| Способ намотки куполообразных оболочек из композиционного материала и устройство для его осуществления | 1991 |

|

SU1836225A3 |

| РАСКЛАДЧИК НАМОТКИ | 1991 |

|

RU2028268C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РАЗОВЫХ ЛИТЕЙНЫХ ФОРМ | 1990 |

|

RU2035257C1 |

| Способ получения производных хиназолина или их солей с основаниями | 1984 |

|

SU1205771A3 |

Авторы

Даты

2006-11-20—Публикация

2005-05-16—Подача